- Обработка конструкционных материалов

- Оборудование для металлообработки: виды, производство

- Виды металлообрабатывающих станков

- Передовые методы металлообработки

- Газовая резка металла

- Плазменные станки для резки

- Лазерная обработка

- Гидроабразивные и электроэрозионные станки

- Портальные машины газовой резки металла

- Выставка оборудования металлообработки

- Участники и посетители

- Преимущества выставок

Обработка конструкционных материалов

ТЕМА: ОБРАБОТКА КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

Обработка конструкционных материалов

Механическая обработка поверхностей заготовок является одной из основных завершающих стадий изготовления деталей машин.

Одна из актуальных задач машиностроения – дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин.

Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии.

Обработка металлов резанием – процесс срезания режущим инструментом с поверхности заготовки слоя металла в виде стружки для получения необходимой геометрической формы, точности размеров, взаимного расположения и шероховатости поверхностей детали.

Чтобы срезать с заготовки слой металла, необходимо режущему инструменту и заготовке сообщать относительные движения. Инструмент и заготовку устанавливают на рабочих органах станков, обеспечивающих движение.

Движения, которые обеспечивают срезание с заготовки слоя материала или вызывают изменение состояния обработанной поверхности заготовки, называют движениями резания:

· Главное движение – определяет скорость деформирования материала и отделения стружки (Дг);

· Движение подачи – обеспечивает врезание режущей кромки инструмента в материал заготовки (Дs);

Движения могут быть непрерывными или прерывистыми, а по характеру – вращательными, поступательными, возвратно-поступательными.

Движения подачи: продольное, поперечное, вертикальное, круговое, окружное, тангенциальное.

В процессе резания на заготовке различают поверхности (рис.19.1.а):

· обрабатываемую поверхность (1);

· обработанную поверхность (3);

· поверхность резания (2).

Установочные движения – движения, обеспечивающие взаимное положение инструмента и заготовки для срезания с нее определенного слоя металла.

Вспомогательные движения – транспортирование заготовки, закрепление заготовки и инструмента, быстрые перемещения рабочих органов.

Рис. Схемы обработки заготовок: а – точением; б – шлифованием на круглошлифовальном станке; в – сверлением

16.2. Режимы резания, шероховатость поверхности

При назначении режимов резания определяют скорости главного движения резания и подачи, и глубину резания.

Скоростью главного движения – называют расстояние, пройденное точкой режущей кромки инструмента в единицу времени (м/с).

где:

Для возвратно-поступательного движения:

где:

Подача

В зависимости от технологического метода обработки подачу измеряют:

мм/об – точение и сверление;

мм/дв. ход – строгание и шлифование.

Глубина резания (

Шероховатость поверхности – совокупность неровностей с относительно малыми шагами.

Шероховатость является характеристикой качества поверхностного слоя заготовки. Она оценивается несколькими параметрами, в частности критерием

Допустимые значения шероховатости поверхностей деталей указываются на чертежах.

Значение параметра

· для предварительной черновой обработки – 100…22,5 ;

· для чистовой обработки – 6,3…0,4 ;

· для отделочной и доводочной обработки – 0,2…0,012.

16.3. Станки для обработки резанием. Классификация металлорежущих станков

По общности технологического метода обработки различают станки: токарные, фрезерные, сверлильные и др.

По назначению различают станки: широкоуниверсальные, универсальные, широкого назначения, специализированные, специальные.

Универсальные станки обрабатывают разнотипным инструментом различающиеся по размерам, форме и расположению поверхностей заготовки.

Широкоуниверсальные – предназначены для выполнения особо широкого разнообразия работ.

Станки широкого назначения характеризуются однотипностью применяемого инструмента.

Специализированные станки предназначены для обработки однотипных заготовок различных размеров.

Специальные станки предназначены для выполнения определенных видов работ на заготовках одинаковых размеров и конфигурации.

· По массе: легкие (до 1т ), средние (до 10т ), тяжелые (свыше 10т ) и уникальные (свыше 100т ).

· По степени автоматизации: с ручным управлением, полуавтоматы и автоматы.

· По компоновке основных рабочих органов: горизонтальные и вертикальные.

В общегосударственной единой системе (ЭНИМС) станки разделяются на 10 групп и 10 типов. В группы объединены станки одинаковые или схожие по технологическому методу обработки. Типы характеризуют их назначение, степень автоматизации, компоновку.

16.4. Технологические возможности способов резания

Точение является основным способом обработки поверхностей тел вращения.

Процесс резания осуществляется на токарных станках при вращении обрабатываемой заготовки (главное движение) и перемещении резца (движение подачи).

Движение подачи осуществляется:

· параллельно оси вращения заготовки (продольная);

· перпендикулярно оси вращения заготовки (поперечная);

· под углом к оси вращения заготовки (наклонная).

Схемы обработки поверхностей заготовки точением представлены на рис. 19.2.

С помощью точения выполняют операции: обтачивание – обработку наружных поверхностей (рис19.2.а); растачивание – обработку внутренних поверхностей (рис.19.2.б); подрезание – обработку торцевых поверхностей (рис.19.2.в); резку – разрезание заготовки на части ( рис.19.2.г); резьбонарезание – нарезание резьбы (рис.19.2.д).

По технологическим возможностям точение условно подразделяют на: черновое, получистовое, чистовое, тонкое.

Рис. Схемы обработки поверхностей заготовки точением

В качестве режущего инструмента при точении используют резцы.

Главным принципом классификации резцов является их технологическое назначение.

· проходные – для обтачивания наружных цилиндрических и конических поверхностей;

· расточные – проходные и упорные – для растачивания глухих и сквозных отверстий;

· отрезные – для отрезания заготовок;

· резьбовые – для нарезания наружных и внутренних резьб;

· фасонные – для обработки фасонных поверхностей;

· прорезные – для протачивания кольцевых канавок;

· галтельные – для обтачивания переходных поверхностей между ступенями валов по радиусу.

По характеру обработки – черновые, получистовые, чистовые.

По направлению движения подачи – правые и левые (справа на лево и слева на право).

По конструкции – целые, с приваренной или припаянной пластиной, со сменными пластинами.

Установка к закреплению заготовки зависит от типа станка, вида обрабатываемой поверхности, характеристики заготовки (

Сверление является основным способом получения глухих и сквозных цилиндрических отверстий в сплошном материале заготовки.

В качестве инструмента при сверлении используется сверло, имеющее две главные режущие кромки.

Для сверления используются сверлильные и токарные станки.

На сверлильных станках сверло совершает вращательное (главное) движение и продольное ( движение подачи) вдоль оси отверстия, заготовка неподвижна (рис.19.3.а).

При работе на токарных станках вращательное (главное движение) совершает обрабатываемая деталь, а поступательное движение вдоль оси отверстия (движение подачи) совершает сверло (рис.19.3.б).

Диаметр просверленного отверстия можно увеличить сверлом большего диаметра. Такие операции называются рассверливанием (рис.19.3.в).

При сверлении обеспечиваются сравнительно невысокая точность и качество поверхности.

Для получения отверстий более высокой точности и чистоты поверхности после сверления на том же станке выполняются зенкерование и развертывание.

Зенкерование – обработка предварительно полученных отверстий для придания им более правильной геометрической формы, повышения точности и снижения шероховатости. Многолезвийный режущим инструментом – зенкером, который имеет более жесткую рабочую част, отсутствует! число зубьев не менее трех (рис.19.3.г).

Развертывание – окончательная обработка цилиндрического или конического отверстия разверткой в целях получения высокой точности и низкой шероховатости. Развертки – многолезвийный инструмент, срезающий очень тонкие слои с обрабатываемой поверхности (рис.19.3.д).

Схемы сверления, зенкерования и развертывания представлены на рисунке 19.3.

Рис.19.3. Схемы сверления, зенкерования и развертывания

Протягивание является высокопроизводительным методом обработки деталей разнообразных форм, обеспечивающим высокую точность формы и размеров обрабатываемой поверхности. Применяется протягивание в крупносерийном производстве.

При протягивании используется сложный дорогостоящий инструмент – протяжка. За каждым формообразующим зубом вдоль протяжки изготавливается ряд зубьев постепенно увеличивающейся высоты.

Процесс резания при протягивании осуществляется на протяжных станках при поступательном главном движении инструмента относительно неподвижной заготовки за один проход.

Движение подачи отсутствует. За величину подачи

Протяжные станки предназначены для обработки внутренних и наружных поверхностей. По направлению главного движения различают станки: вертикальные и горизонтальные.

Схемы обработки заготовок на протяжных станках представлены на рисунке 19.4.

Рис. Схемы обработки заготовок на протяжных станках

Отверстия различной геометрической формы протягивают на горизонтально-протяжных станках для внутреннего протягивания. Размеры протягиваемых отверстий составляют 5…250 мм.

Цилиндрические отверстия протягивают крупными протяжками после сверления, растачивания или зенкерования, а также литые или штампованные отверстия. Длина отверстий не превышает трех диаметров. Для установки заготовки с необработанным торцом применяют приспособление со сферической опорной поверхностью (может самоустанавливаться по оси инструмента), либо упор в жесткую поверхность (рис.19.4.а).

Шпоночные и другие пазы протягивают протяжками, форма зубьев которых в поперечном сечении соответствует профилю протягиваемого паза, с применением специального приспособления – направляющей втулки 3 (рис.19.4.б).

Наружные поверхности различной геометрической формы протягивают на вертикально-протяжных станках для наружного протягивания.

Схема протягивания вертикальной плоскости показана на рис.19.4.в.

Наружные поверхности заготовок типа тел вращения можно обрабатывать на специальных протяжных станках рис.19.4.г.

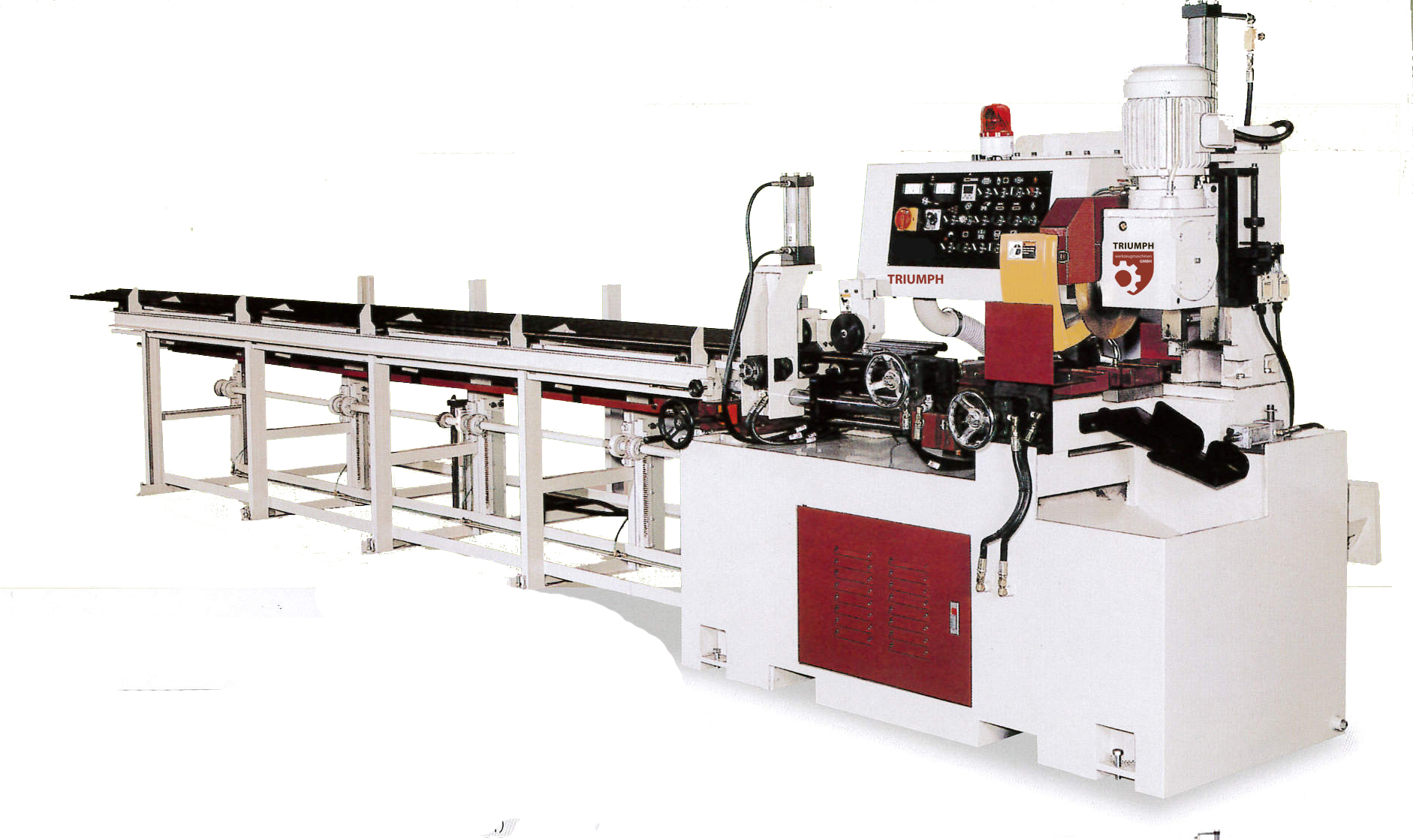

Оборудование для металлообработки: виды, производство

Сегодня промышленные предприятия активно эксплуатируют разные виды станков для металлообработки. Прежде всего, высокопроизводительная техника требуется заводам машиностроения, которые непрерывно работают с металлическими листами. Для обработки подобных изделий приобретают дорогостоящее оборудование с высокой точностью, оснащенное программным управлением.

Виды металлообрабатывающих станков

Чтобы знать, какой вид устройства необходим для работы, следует внимательно изучить общую классификацию. Станки для металлообработки одного вида нередко различаются кинематикой, параметрами, конструктивными особенностями, способом управления и так далее.

В зависимости от универсальности:

- универсальные – применяют для создания изделий разного размера, наименования и формы (индивидуальные заказы);

- специализированные – подходят для изготовления продукции схожей маркировки, но различных габаритов (серии);

- специальные – рассчитаны на производство одинаковых по названию и параметрам деталей (массовый выпуск).

В зависимости от показателей точности:

В зависимости от уровня автоматизации:

- полуавтоматы – цикл работ автоматизирован, но загружает/выгружает детали сотрудник самостоятельно;

- автоматы – все процессы обработки совершаются в автоматическом режиме.

Для выпуска мелкосерийных деталей в автоматическом режиме разработаны устройства, имеющие специальное программное управление:

- цикловое (Ц) – настраивается цикл обработки, параметры помещения выставляются упрощенно;

- числовое (Ч) – постоянный контроль за процессом обработки с помощью уникальной управляющей программы (все данные записаны в цифровом формате).

Система управления для оборудования с ЧПУ бывает: цифровая индикация/координаты (ф1), позиционная (ф2), контурная (ф3) и универсальная (ф4).

В зависимости от массы:

- до 1 тонны – легкие;

- до 10 тонн – средние;

- от 16 до 30 тонн – крупные;

- от 30 до 100 тонн – тяжелые;

- от 100 тонн и выше – особенно тяжелые.

По роду осуществляемых работ и разновидностям режущих механизмов металлообрабатывающие станки делят на группы:

Название

Характеристика («О» – обработка, «РИ» – режущий инструмент)

Необходимы для «О» определенных поверхностей кручения. Резание (точение) происходит благодаря вращению заготовки

В эту группу входят расточные устройства. Главная задача – изготовление и «О» отверстий, имеющих круглую форму. Вращение инструмента/поступление подачи

«РИ» – круг для шлифования (абразивный)

Полировальные и доводочные

«РИ» – шлифующие ленты и бруски

Главная задача – «О» зубьев колес

«РИ» – приспособление с крутящимися резцами (фреза)

Резание происходит за счет движения резца или изделия вперед/назад

Главная задача – распиливание/разрезание прокатных профилей. «РИ» – дисковая пила или ножовочное полотно

«РИ» – специальная протяжка (приспособление для резки металла с лезвиями)

В эту группу не входят токарные устройства. Применяют для изготовления резьбы

Остальные устройства, не вошедшие в предыдущие категории

Изготовление оборудования для металлообработки осуществляется в соответствии с разработанными требованиями и нормами. Каждый этап тщательно контролируется, любые допущенные ошибки в процессе производства сделают дальнейшую эксплуатацию техники невозможной. Правильность и точность работы устройства определяют качественные характеристики обрабатываемой детали.

Передовые методы металлообработки

В промышленных условиях для обработки металла используют как новейшие, так и давно известные методы. Современные типы оборудования для металлообработки отвечают следующим требованиям:

- продуктивность – промышленные объемы требуют высокой скорости выполнения операций;

- точность – нужно выдерживать размеры при изготовлении даже мельчайших деталей;

- надежность и устойчивость к износу.

Промышленное оборудование для металлообработки подразделяется по типу воздействия на материал. Наиболее частой операцией на металлообрабатывающих предприятиях по праву можно считать резку.

Газовая резка металла

Такой способ известен давно, но выпускаемые на нынешний момент станки полностью автоматизированы. Это позволяет исключить неточности при раскрое листа, которые может спровоцировать человеческий фактор. Минусы метода – малая точность и термоусадка металла. Плюсы – низкая стоимость оборудования и большая скорость выполнения.

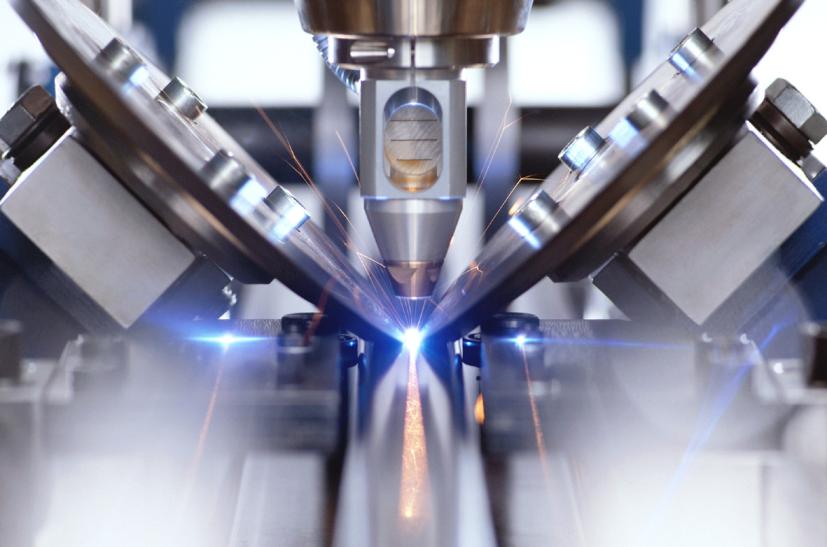

Плазменные станки для резки

Раскрой происходит с помощью узкой струи плазмы, что позволяет добиться высокой точности и произвольных форм заготовки. Высокое качество поверхности в месте среза, продуктивность и возможность вырезать почти любую деталь нивелируются одним недостатком – плазменные станки недешевы.

Лазерная обработка

Станки для лазерной резки точны и предупреждают потери материала в месте среза за счет малой его ширины. Применяется этот тип оборудования для обработки мягких цветных металлов: алюминия, латуни, бронзы (включая ценные). Нередко станки для лазерной резки применяют для изготовления заготовок под электронные платы, деталей для современной бытовой техники.

Гидроабразивные и электроэрозионные станки

Эти виды оборудования используются для точной резки любого металла произвольной толщины. Сравнительно невысокая скорость обработки компенсируется качеством. Оба способа гарантируют высокую точность и очень малый расход на припуск при резке. Станки гидроабразивного и электроэрозионного действия применяют в космической, электронной и других видах промышленности.

Портальные машины газовой резки металла

При обработке промышленных объемов металла на современных предприятиях используют портальные машины газовой резки. Устройство станка позволяет разместить в рабочей зоне лист размером от 1,5х3 м до 3х12 м.

Такой способ резки экономичен, но есть и небольшой недостаток. При обработке листового металла небольшой толщины возможна термоусадка и снижение точности реза. Оператору в работе с портальной машиной газовой резки потребуется максимальная внимательность и опыт.

Выставка оборудования металлообработки

Выставка металлообработки представляет собой серьезное событие узкоспециализированной направленности, которое собирает вместе профессионалов этой области. Прогрессивное оборудование, новые методики обработки поверхностей, современное ПО, комплектующие – все это представлено на организованной выставке. Здесь вас ждет: информация о последних научных достижениях, содержательное общение с экспертами и продуманная деловая программа.

Участники и посетители

Участниками события выступают компании с мировым именем, и малоизвестные производители/поставщики, которые стремятся к увеличению спроса и результативному товаропродвижению. Главная задача – демонстрация высокопроизводительной станочной продукции, инструментов, материалов и последних разработок в данной отрасли.

Среди посетителей выставки:

- генеральные директора и заместители;

- ведущие технологи;

- главные инженеры.

Здесь собираются профессионалы в таких промышленных отраслях, как судо- и машиностроение, металлургия, энергетика, строительство и так далее. Руководители производственных компаний и заводов выбирают высокопроизводительные станочные системы для эффективного выполнения поставленных задач.

Преимущества выставок

Каждая сторона получает выгодные положительные моменты, о которых поговорим подробнее.

Участники события могут в кратчайшие сроки:

- найти потенциальных покупателей, желающих приобрести специализированное оборудование и инструменты для металлообработки;

- увеличить число продаж;

- расширить территориальные границы продаж;

- устроить демонстрацию современных технологических решений и инновационных разработок компании;

- узнать непредвзятый анализ технических характеристик и эксплуатационных показателей выставленной техники;

- наладить общение с организациями-посредниками и руководителями компаний, применяющими предлагаемые станочные системы.

Для посетителей преимуществами станут:

- широкий ассортимент высокопроизводительных устройств;

- непосредственный анализ технических показателей;

- изучение последних разработок;

- проверка современных технологий в рабочем режиме;

- оформление сделок на выгодных условиях;

- рекомендации экспертов по правильному выбору металлообрабатывающей продукции.

Условия узкоспециализированных выставок позволяют участникам и посетителям начать деловые отношения, которые в дальнейшем приведут к долгому взаимовыгодному сотрудничеству.