Техническое обслуживание ходовой части землеройных машин на гусеничном ходу

Многие детали ходовой части гусеничных машин в процессе работы испытывают большие контактные нагрузки и подвергаются абразивному изнашиванию. В результате некоторые из них изнашиваются на значительную величину, а потеря металла для одной детали доходит до 30-40%, что необходимо учитывать при выборе способа восстановления.

Основные дефекты деталей:

износ рабочих поверхностей

трещины обода и спиц

износ поверхности посадочных мест под наружные кольца подшипников

У поддерживающих роликов с резиновыми бандажами происходит износ или разрушение бандажей, которые заменяют новыми.

Опорные катки и направляющие колеса выбраковывают при изломе более двух спиц и одновременном износе обода до толщины менее 10 мм, а также при наличии двух трещин на ободе.

При восстановлении опорных катков и направляющих колес трещины заваривают электродуговой сваркой электродом Э-42.

При текущем ремонте ведущие колеса гусеничных машин с односторонним износом переставляют с одной стороны на другую. Если зубья изношены с двух сторон, в условиях мелкосерийного производства их наплавляют ручной электродуговой сваркой. При ручной наплавке на ступице колеса закрепляют шаблон (используют новое зубчатое колесо). Вначале зуб наплавляют по кромкам с обеих сторон электродами УОНИ- 15/35, а затем по всему профилю электродами ОМЧ-1.

На специализированных предприятиях ведущие колеса восстанавливают приваркой накладок.

У звена гусеничной цепи изнашиваются отверстия проушин, беговые дорожки, почвозацепы, цевки в местах соприкосновения с зубьями ведущего колеса. Деформированные звенья правят на гидравлическом прессе, небольшие трещины заваривают.

Износ проушин допускается до толщины стенки 3 мм, а износ цевки — до 7 мм. Изношенные пальцы заменяют новыми.

. В начале обслуживания элементы гусеничного хода очищают от пыли, налипшего грунта с помощью шанцевого инструмента и установок для наружной мойки машин, например, типа 1112. Техническое состояние оборудования определяют по износу и натяжению гусениц, герметичности подшипниковых узлов, износу подшипников и цепей привода гусеничного хода. Интенсивность изнашивания гусениц зависит от назначения машин и условий их работы. Так, гусеницы бульдозеров изнашиваются быстрее, чем у стреловых кранов. Ресурс гусениц при работе на абразивных песчаных грунтах оказывается в 4-5 раз меньше, чем на суглинках. Предельный износ пальцев и проушин гусениц обусловлен допустимым увеличением шага звеньев. Для определения износа гусениц замеряют длину десяти звеньев цепи и сравнивают с допустимой. Длина замеряется рулеткой или более точно с помощью устройства КИ-8913.

Техническое обслуживание гусеничного хода должно обеспечить плавное, без рывков передвижение машин, снижение потребляемой при этом мощности и скорости изнашивания элементов гусениц, приводных цепей и колес, опорных катков и поддерживающих роликов. При работе оборудование гусеничного хода машин воспринимает значительные знакопеременные нагрузки при постоянном воздействии пыли, влаги, грязи, что ведет к интенсивному изнашиванию его элементов. Большему изнашиванию подвергаются про- ушины и пальцы гусениц, в результате чего увеличивается шаг гусеничных цепей, ослабляется их натяжение. Машина начинает двигаться рывками, возрастают динамические нагрузки на ходовое оборудование и скорость его изнашивания. Это же может служить причиной сброса гусениц во время движения, на разворотах. В тяжелых условиях работают подшипниковые узлы направляющих и ведущих колес, опорных катков, поддерживающих роликов. Абразивное изнашивание подшипников особенно увеличивается при нарушении герметичности узлов, износе и разрушении уплотнений.

В начале обслуживания элементы гусеничного хода очищают от пыли, налипшего грунта с помощью шанцевого инструмента и установок для наружной мойки машин, например, типа 1112. Техническое состояние оборудования определяют по износу и натяжению гусениц, герметичности подшипниковых узлов, износу подшипников и цепей привода гусеничного хода. Интенсивность изнашивания гусениц зависит от назначения машин и условий их работы. Так, гусеницы бульдозеров изнашиваются быстрее, чем у стреловых кранов. Ресурс гусениц при работе на абразивных песчаных грунтах оказывается в 4-5 раз меньше, чем на суглинках.

Техническое обслуживание ходовой части гусеничных машин

Затраты на техническое обслуживание ходовой системы гусеничного трактора составляют третью часть общих затрат на ТО по трактору.

К основным показателям технического состояния ходовой системы гусеничного трактора относятся: натяжение гусеничных цепей, износ звеньев гусеницы и зубьев ведущих колес, зазоры в подшипниковых узлах системы, износ и состояние направляющих колес, опорных и поддерживающих катков.

Техническое состояние ходовой системы трактора влияет на показатели использования его в агрегате с сельскохозяйственными машинами. Так, при неправильном натяжении гусениц у трактора на его передвижение требуется мощности на 7…9 % больше обычного, т. е. меньше мощности остается для полезной работы.

Рекламные предложения на основе ваших интересов:

Для предотвращения внезапных отказов, преждевременных износов и разрегулировок следует своевременно (в соответствии с периодичностью техобслуживания) проверять состояние- узлов ходовой системы и при необходимости устранять повреждения.

При ТО очищают от пыли и грязи ходовую систему трактора. Проверяют внешним осмотром отсутствие течи масла и при необходимости устраняют подтекания.

При ТО-1 проверяют уровни масла в составных частях ходовой системы (опорные и поддерживающие катки, направляющие колеса и др.) в соответствии со схемой смазки и доливают его до установленного уровня.

При ТО-2 проверяют и подтягивают все наружные крепления. Особое внимание обращают на гайки опорных катков и клиньев осей качания кареток подвески, винтов крепления крышек в каретках подвески, направляющих колес и поддерживающих роликов. Проверяют и при необходимости регулируют натяжение гусениц и проверяют шплинтовку пальцев. Натяжение гусеничной цепи проверяют с помощью рейки и масштабной линейки. Для измерения натяжения рейку кладут на выступающие пальцы звеньев между поддерживающими катками и измеряют расстояние от рейки до пальца наиболее провисшего звена.

При ТО-3 проверяют и регулируют подшипники направляющих колес и опорных катков, осевое перемещение кареток подвески. Проверяют износ гусеничной цепи, шаг и профиль зубьев ведущих звездочек и, если требуется, переставляют местами гусеницы и ведущие звездочки.

Износ гусеничных цепей определяют по длине десяти звеньев гусеницы, измеряя длину рулеткой и сравнивая ее с допустимыми значениями.

При работе трактора в условиях пустыни и песчаных почв проверяют и регулируют натяжение гусениц.

При работе трактора на болотистых почвах после преодоления водных препятствий или заболоченных участков проверяют наличие воды в ходовой системе, а при обнаружении воды в отстое заменяют масло.

Обслуживание ходовой части

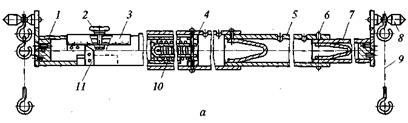

Гусеничный ход включает в себя сборочные единицы, которыми являются тележки и гусеничные цепи.

Ходовые части машин работают в условиях большой загрязненности и значительных ударных нагрузок. Это вызывает интенсивный износ и разрушение их составных частей.

Основные причины отказов и неисправностей гусеничных тележек обусловлены износом и повреждениями опорных и поддерживающих катков, натяжных колес, элементов механизмов сдавания. Гусеничные цепи отказывают из-за износа, обломов, трещин звеньев, башмаков, пальцев и втулок.

Неисправности гусеничных тележек затрудняют управление машинами.

При значительном износе гусеничных цепей появляется вероятность их соскакивания при поворотах машин из-за несоответствия шагов гусеничных звеньев и зубьев ведущих колес, возрастают нагрузки на сборочные единицы тележки и трансмиссии.

Значительное влияние на интенсивность изнашивания движителей, мощность и топливную экономичность машин оказывает натяжение гусениц. При их неправильном натяжении затраты мощности двигателей на передвижение машин увеличиваются на 7. 9 %.

Для устранения рывков при включении и реверсировании хода, а также соскакивания гусеничных цепей при движении машин, особенно на разворотах, требуется регулирование их натяжения. Однако при чрезмерном натяжении снижаются значения тяговых показателей, происходит усиленное изнашивание подшипников, шарнирных соединений и других деталей ходовых частей.

Техническое обслуживание гусеничного хода включает в себя следующие работы.

Ежесменное обслуживание и ТО-1 ходовой части гусеничных машин состоит в проведении уборочных операций, контроля состояния звеньев гусениц и составных частей тележек.

При ТО-2 и ТО-3 выполняется проверка натяжения гусеничных цепей, радиальных зазоров в подшипниках натяжных колес и опорных катков, осевых зазоров в подшипниках поддерживающих роликов и кареток подвески, крепежные, регулировочные и смазочные операции.

Степень изношенности и шаг звеньев гусениц определяются специальным шаблоном по суммарной длине нескольких звеньев в натянутом состоянии.

Способ контроля натяжения зависит от конструкции гусеничного хода. Так, для многоопорной рамной гусеницы, устанавливаемой на экскаваторы и тракторы, натяжение проверяется замером высоты подъема над задним поддерживающим катком или провисания цепи на участке между осями поддерживающих катков. Значения измеренных расстояний, находящиеся в пределах 30. 50 мм, свидетельствуют о правильном натяжении гусеничных цепей.

Для безрамного гусеничного хода натяжение определяется от планки, приложенной к нижним граням поддерживающих роликов, до гусениц. Расстояние должно составлять 130. 150 мм.

Увеличение и ослабление натяжения гусеничных цепей выполняется перемещением колес при помощи винтов натяжных устройств, добавлением или удалением излишнего смазочного материала из гидравлического механизма натяжения и другими способами в зависимости от конструкций машин.

Для равномерного распределения натяжения гусеничных цепей машины передвигаются вперед-назад. Затем выполняется повторная проверка и крепление натяжных приспособлений.

Если после нескольких регулировок натяжное колесо занимает крайнее переднее положение, гусеничная цепь разъединяется для удаления звена.

При текущем ремонте неисправности ходовых частей часто устраняются заменой деталей непосредственно на машинах. Если отклонения от нормативных параметров хода не устраняются регулировкой, механизмы разбираются.

Некоторые детали с односторонним износом переставляются или переворачиваются. Например, по мере износа ободьев опорных катков каретки подвески переставляются местами по перекрестной схеме, а при износе зубьев до 4 мм ведущие колеса снимаются и устанавливаются на другую сторону тележек.

Направляющие колеса демонтируются при износе втулок опор и сопряженных с ними поверхностей коленчатых осей, срыве резьбы крепежных болтов. При износе ободьев колес они заменяются. При сборке регулируется осевой зазор в подшипниках.

Опорные катки изнашиваются по наружному диаметру. Это искажает их геометрическую форму и приводит к заклиниванию, смятию защитных колпаков, износу посадочных отверстий и поверхностей под сальники. Формы и размеры катков восстанавливаются наплавкой или запрессовкой стальных бандажей с последующей приваркой и обработкой. При невозможности проведения этих операций катки заменяются. Поврежденные сальники также заменяются.

Поддерживающие ролики изнашиваются по ободьям. В результате происходит их заклинивание на осях и утечка смазочного материала через зазоры уплотнительных колец. Неисправные ролики заменяются.

Отремонтированные колеса в собранном виде должны свободно поворачиваться на осях. Осевой разбег не должен превышать 2 мм. При установке колес отклонение буртов от прямой линии должно составлять не более 2,5 мм.

В случае появления трещин, деформации пружин и стержней механизмы сдавания заменяются.

У винтов механизмов натяжения допускается срыв не более двух крайних ниток.

Отказы кареток подвесок возникают из-за износа уплотнений цапф, втулок и осей балансиров, подшипников опорных катков.

Для снятия кареток в сборе машины устанавливаются на подставки и разъединяются гусеничные цепи. Разборка и сборка кареток выполняется на специальных стендах. После ремонта контролируется свободное вращение кареток на цапфах рам.

У гусеничных цепей изнашиваются звенья и пальцы. Для снятия гусениц пальцы выпрессовываются на участках, близких к ведущим колесам. Снятые гусеничные ленты сматываются на барабаны для удобства транспортирования и хранения.

Износ и трещины подошв звеньев и частичная поломка загнутых краев ремонтируются сваркой. Сквозные трещины завариваются с установкой накладки на подошву, поверхностные — только завариваются.

Изношенные пальцы и втулки могут переворачиваться на 180 ° и работать неизношенной стороной или заменяться.

При сборке гусеничных цепей контролируется их прямолинейность и надежность крепления звеньев.

Ходовая часть и подвеска колесных машин в процессе эксплуатации изнашиваются, и их элементы (пружины, листовые рессоры, ступицы и диски колес, шины) получают повреждения.

В результате износа затрудняется управление машинами, теряется прямолинейность хода, возникают сложности при выполнении некоторых работ (например, профилирование земляного полотна).

Причинами неисправностей ступиц является износ гнезд под подшипники, резьбы в отверстиях под шпильки крепления фланцев осей и дисков колес, а также трещины.

Нарушение работоспособности дисков происходит вследствие изгибов плоскости крепления, ободьев и кромок, трещин, износа отверстий под шпильки крепления колес.

Листовые рессоры поступают в ремонт из-за износа по толщине, изломов, трещин, изогнутости, потерь упругости, сдвига листов (просветов между ними), поломки и сдвига хомутов, среза и обрывов центральных болтов.

Цилиндрические винтовые пружины подвергаются изломам и осадке (уменьшению высоты).

Ходовые устройства в значительной степени определяют безопасность машин, а неправильная эксплуатация может привести к авариям. Поэтому необходим своевременный контроль технического состояния сборочных единиц ходовых частей, их ТО и Р.

Техническое обслуживание ходовой части и подвески колесных машин состоит в проведении следующих работ.

Ежесменное обслуживание и ТО-1 ходовых устройств состоит в очистке, наружном осмотре, проверке креплений колес; рессор.

При ТО-2 контролируется величина тормозного пути, осуществляются смазочные операции в соответствии с инструкциями заводов-изготовителей.

При ТО-3 предусматривается контроль параметров установки передних колес и осевых зазоров в подшипниках ступиц.

Контроль углов установки колес обеспечивает нормальную работу передних мостов, улучшает управляемость машин, снижает расход топлива, устраняет ускоренный износ шин.

Проверка установки колес заключается в определении углов их схождения (сходимости) (рис. 5.11) и развала, а также поперечного и продольного наклонов шкворней поворотных цапф передних мостов.

Схождение колес характеризуется разницей расстояний между серединами колес в передней и задней частях. Величина схождения устанавливается производителями и, например, для автогрейдера ДЗ-122 составляет 5. 8 мм.

Развал колес, определяемый межцентровым расстоянием отверстий вилок, должен составлять +3 мм. Угол схождения колес регулируется вращением поперечной тяги, развала — наворачиванием вилок.

Для регулировки подшипников передних, колес машины вывешиваются, снимаются крышки ступиц, освобождаются замковые шайбы, регулировочные гайки завертываются до устранения люфтов в подшипниках, а затем отворачиваются на 1/6 оборота. При этом колесо должно вращаться свободно, с некоторым торможением. Сборка выполняется в обратной последовательности.

При регулировке подшипников задних колес после снятия крышек вынимаются полуоси, отворачиваются контргайки, снимаются шайбы и замковые кольца. Завернутые до конца регулировочные гайки отпускаются на 1/12 оборота. Затем устанавливаются снятые детали.

Текущий ремонт может включать в себя следующие работы.

При ремонте ходовых частей колесных машин заменяются уплотнения и подшипники ступиц передних колес и другие детали.

Ступицы с трещинами, износом гнезд под подшипники свыше 0,05 мм заменяются. Срыв или износ резьбы в отверстиях под болты фланцев осей устраняется нарезкой резьбы ремонтных размеров.

Трещины дисков, не выходящие из отверстий ступиц и не проходящие через весь диск или обод, завариваются. При наличии других трещин диски заменяются. Изгибы плоскостей креплений, ободьев и кромок устраняются правкой.

Ремонт рессор заключается в разборке, замене неисправных деталей, сборке, контрольных операциях. Разборочно-сборочные работы выполняются на стендах или винтовых приспособлениях.

Перед сборкой листы рессор смазываются графитовой смазкой. При сборке листы должны плотно прилегать друг к другу и хомутам. Щуп толщиной 0,5 мм и шириной 20 мм не должен проходить между листами у хомутов. В средней части рессор допустимый зазор без нагрузки составляет 1 мм. Не допускается смещение листов относительно хомутов более 5 мм.

Обслуживание шин

Техническая эксплуатация шин оказывает значительное влияние на безопасность и экономичность эксплуатации машин.

Пневматическая камерная шина включает в себя покрышку, камеру и ободную ленту, бескамерная — только покрышку.

Элементами покрышки являются каркас, брекер, протектор, боковина, борт.

К основным причинам отказов и неисправностей шин относятся износ, скалывание рисунка, отслоение протектора, порезы протектора и боковин, сквозные повреждения, разрыв и излом каркаса, бортов и бортовых колец.

В большинстве случаев эти повреждения возникают из-за несоблюдения установленных режимов работы шин, к основным показателям которых относятся нагрузка, внутреннее давление, скорость движения, а также температура окружающего воздуха и состояние дорожного покрытия.

Сверхнормативная нагрузка уменьшает ресурс шин (рис. 5.12).

При эксплуатации шин наиболее значимым техническим параметром, определяющим ресурс, является давление воздуха, снижение которого вызывает перегрузку и деформацию боковин, повышение температуры, усталостных напряжений в каркасе, разрыв нитей, увеличение износа протектора (рис. 5.13). При этом до 15 % возрастает расход топлива.

На величину износа шин влияет скорость движения. Так, при скорости 60 км/ч износ шин в 2 раза меньше, чем при скорости 100 км/ч.

Оптимальный температурный режим работы шины составляет 70. 75 °С. При нагреве до 100 °С износостойкость резины, а также прочность связи между резиной и кордом снижаются в 1,5 — 2 раза. Нагрев шин в значительной степени определяется температурой окружающего воздуха.

Техническое состояние машин (углы установки колес, люфт рулевого управления, течь масла через сальники ступиц, неправильная затяжка гаек, боковое биение колес) оказывает значительное влияние на износ шин.

Техническое обслуживание позволяет поддерживать шины в исправном состоянии, уменьшать интенсивность изнашивания, выявлять и устранять повреждения.

При ЕО выполняется наружный осмотр, удаляются посторонние предметы, находящиеся между сдвоенными шинами и в протекторах, проверяется наличие на шинах повреждений и нефтепродуктов.

Работы, проводимые при ТО-1, содержат контроль состояния золотников, колпачков, наружных поверхностей шин, давления воздуха. Подкачка необходима в случае отклонения давления более чем на 0,01 МПа (0,1 ктс/см 2 ) от нормы.

Работы, проводимые при ТО-2, предусматривают проверку дисков и балансировку колес. В случае обнаружения вмятин, трещин, овальности отверстий и других неисправностей дисков после разборки колес повреждения устраняются или диски заменяются.

При проведении ТО-3 определяется высота протекторов. Тракторные шины рекомендуется заменять или восстанавливать при 80 %-ном износе протекторов. Несвоевременная замена шин приводит к увеличению вероятности наружных повреждений и значительному снижению тягово-сцепных показателей.

Ремонт шин позволяет продлить сроки их эксплуатации. Шины — многократно восстанавливаемые изделия. Полностью и ограниченно годными для восстановления являются до 70 % отказавших покрышек.

Неисправности шин разделяются на четыре группы.

Первая и вторая группы — местные повреждения: сквозные порезы размерами до 110 х 20 мм, разрывы размерами до 50 х 40 мм, проколы, царапины.

Повреждения первой группы (небольшие царапины, порезы) первоначально не оказывают существенного влияния на эксплуатационные качества шин, но в дальнейшем способствуют их разрушению. Шины доставляются к месту ремонта без снятия с машины. Повреждения второй группы требуют снятия колес.

Последовательность ремонта шин с местными повреждениями включает в себя осмотр с наружной и внутренней сторон с использованием ручного борторасширителя, удаление застрявших посторонних предметов и загрязнений, скругление краев порезов и разрывов для предотвращения их разрастания. Контуры повреждений обрабатываются на всю глубину, промазываются клеем, обкладываются специальной резиной, свободное пространство заполняется резиновым составом. Покрышки устанавливаются на вулканизатор двухстороннего нагрева (рис. 5.14).

Для обеспечения прочности на внутренние полости покрышек приклеиваются самовулканизируемые пластыри.

В процессе самовулканизации покрышка выдерживается в течение 1 — 3 дней в помещении при температуре не ниже 18 °С.

Заключительным этапом ремонта покрышек является их отделка, которая состоит в удалении наплывов резины, неровностей, заусенцев, и контрольные операции.

В дорожных условиях для ремонта камер применяются самовулканизируемые заплаты. Ими устраняются разрывы до 100 мм. Время вулканизании составляет 3. 5 мин. При повреждении предметами круглой формы диаметром до 10 мм шины ремонтируются самовулканизирующимися резиновыми вставками. В противном случае при движении по мокрой дороге в поврежденное место попадает вода. Это может вызвать коррозию металлокорда и расслоение каркаса.

Бескамерные шины конструктивно не предназначены для многократного демонтажа-монтажа, так как в этом случае нарушается герметизирующий слой бортов. Поэтому проколы до 7 мм устраняются без снятия покрышек с ободов. При помощи специального шила устанавливаются резиновые жгуты, покрытые самовулканизирующимся составом.

К третьей группе неисправностей относится полный износ протектора с местными повреждениями. Покрышки с такими дефектами могут восстанавливаться на специализированных ремонтных предприятиях.

Восстановление изношенного протектора выполняется горячим и холодным способами. Последовательность ремонта включает в себя мойку и сушку покрышек, дефектацию, срезание старого протектора и «шероховку» поверхности.

При горячем восстановлении на зашерохованную поверхность распыляется клеевой раствор и наносится промежуточный тонкий слой прослоечной резины. Новый протектор накладывается одним слоем толстой нерифленой и невулканизированной ленты или навивкой жгута из невулканизированной резины.

Основной операцией восстановления является вулканизация — получение резины при нагревании каучука с серой. Горячая вулканизация выполняется на вулканизационном аппарате. Внутренняя оболочка его представляет собой металлическую форму с рельефным рисунком протектора, который отпечатается на шине.

При холодном способе на обработанную поверхность накладывается готовый протектор, покрышка закладывается в упругую, обжимающую протектор оболочку и помещается в специальную камеру, давление и температура в которой не превышает нормативные эксплуатационные показатели. Тем самым не нарушаются исходные прочностные свойства шин.

При выходном контроле выполняется статическая балансировка шин нанесением клеевого раствора на наиболее легкую часть внутренней полости покрышки.

К четвертой группе относятся шины с большими сквозными повреждениями, расслоениями каркасов. В этих случаях они выбраковываются и утилизируются. Для выявления внутренних дефектов (расслоения в каркасе, между каркасом и протектором) применяются ультразвуковые дефектоскопы.

При транспортировании и хранении шин руководствуются требованиями производителей.

Во время хранения шины не должны подвергаться воздействиям влаги, света, теплоты, смазочных материалов, топлив, кислот, щелочей, длительному соприкосновению с медными и коррозирующими веществами, продолжительной односторонней нагрузке, перегибам, нагромождению друг на друга, соприкосновениям с резко выступающими неровностями.

Покрышки и камеры рекомендуется хранить в сухих затемненных помещениях при температуре -10. +20 ºС и относительной влажности воздуха 50. 60 %.

Покрышки хранятся в вертикальном положении и периодически, каждые 3 мес, поворачиваются. Не рекомендуется хранить их в штабелях. Это приводит к потере формы, смятию стенок покрышек и в эксплуатации способствует возникновению трещин и разрывов.

Камеры хранятся в поддутом состоянии в покрышках или на кронштейнах с полукруглой поверхностью. Через каждые 3 мес. во избежание образования складок их рекомендуется переворачивать на кронштейнах. Допускается хранить камеры в упаковке или на поддонах сложенными стопками или свернутыми. В свернутом виде камеры допускается хранить не более 3 мес.

Ободные ленты складируются на кронштейнах или в пачках на поддонах.