- Ремонт радиатора системы охлаждения

- Содержание

- ОБЩИЕ СВЕДЕНИЯ

- УСТРАНЕНИЕ УТЕЧЕК

- РЕМОНТ ПОЛИМЕРАМИ

- ПАЙКА И CВАРКА

- КОНТРОЛЬ ГЕРМЕТИЧНОСТИ

- Примечания

- Строение автомобиля

- Техническое обслуживание радиатора. Как починить радиатор.

- Причины выхода из строя радиатора бывают внешние и внутренние, как починить радиатор

- Третья причина ремонта и технического обслуживания радиатора. Как починить радиатор самому.

- Техническое обслуживание и ремонт радиаторов

- Химическая очистка радиатора

Ремонт радиатора системы охлаждения

Утечки охлаждающей жидкости и восстановление поврежденных деталей радиаторов устраняют как с помощью современных полимерных материалов, так и традиционными способами – пайкой и сваркой.

Содержание

ОБЩИЕ СВЕДЕНИЯ

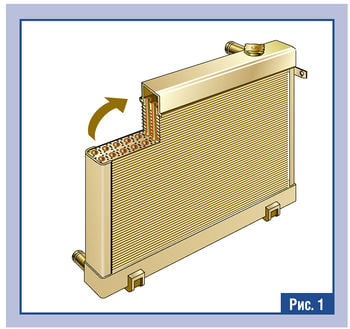

Радиатор служит для охлаждения жидкости, поступающей из двигателя и циркулирующей по трубкам, образующим его сердцевину. В различных конструкциях трубки могут быть расположены:

. или горизонтально,

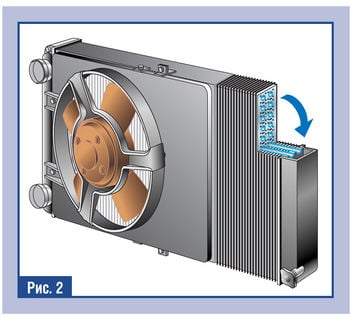

но в любом случае обе их стороны герметично закреплены в верхнем и нижнем (или левом и правом) бачках. Многочисленные тонкие пластинки, установленные перпендикулярно трубкам, служат для усиления их охлаждения встречным потоком воздуха при движении автомобиля и (или) создаваемого вентилятором.

Материалы для изготовления радиаторов должны иметь высокую теплопроводность. Раньше (до 90-х годов прошлого века) трубки и бачки изготавливались, как правило, из латуни и соединялись пайкой 1 . В настоящее время для снижения стоимости и веса радиаторов на легковых автомобилях в основном применяют алюминиевые трубки и бачки, состоящие из пластмассового корпуса с алюминиевым донышком. В этом случае герметизацию соединения трубок с донышками бачков осуществляют с помощью резиновых уплотнений или специальной пайкой, возможной только в заводских условиях. Бачок собирается путем завальцовки края донышка на буртик корпуса, при этом герметичность стыка обеспечивается резиновой прокладкой.

Условия работы радиаторов определяются тем, что после пуска двигателя охлаждающая жидкость может нагреваться без кипения до 120°С, так как давление в закрытой системе выше атмосферного. После остановки двигателя и остывания жидкости давление в системе становится ниже атмосферного. Тонкостенные детали при этом подвергаются как термической, так и механической нагрузке. В этих условиях ускоряются процессы коррозии, приводящие к ослаблению деталей и соединений, а в конечном итоге к их повреждению.

Наиболее характерные неисправности радиаторов обычных конструкций, приводящие к утечкам охлаждающей жидкости:

- разгерметизация соединений трубок с бачками;

- повреждение швов на трубках;

- трещины и пробоины в бачках, в том числе на патрубках и заливной горловине;

- повреждение резиновых уплотнений.

Кроме того, при авариях и столкновениях радиаторы, расположенные в передней части автомобиля, часто получают различные механические повреждения.

УСТРАНЕНИЕ УТЕЧЕК

Если обнаружилась незначительная утечка, а ее место не удается обнаружить или оно недоступно, то в охлаждающую жидкость можно добавить одну из специальных присадок, предназначенных для этой цели.

Такие вещества могут быть жидкими или порошкообразными 2 и часто называются «герметики радиатора» 3 . Их необходимо использовать в соответствии с инструкцией. Если на данную присадку никакого описания нет, ее лучше не применять.

РЕМОНТ ПОЛИМЕРАМИ

Использование клеев и герметиков позволяет соединять практически любые материалы. Надежность ремонта повышается при накладывании на место повреждения заплат или бандажа 5 . Результат зависит не столько от свойств полимерного материала, сколько от качества подготовки поверхности и соблюдения технологии склеивания.

Свищи и небольшие пробоины (до одного сантиметра в диаметре) заделывают, используя различные клеи-шпатлевки (в обиходе – «холодные сварки»). Они выпускаются в виде небольших цилиндрических блоков и внешне похожи на пластилин, только слоеный. Желательно использовать материалы, специально предназначенные для ремонта радиаторов. От блока поперек его оси отрезают кусочек необходимой толщины и разминают руками. Материал при этом нагревается и становится более пластичным. Если это предусмотрено инструкцией, пальцы руки предварительно смачивают водой для устранения налипания. Заготовке из клея-шпатлевки рекомендуется придать коническую форму и вдавить ее острием конуса вперед в отверстие. Затем выступающую часть образовавшейся заглушки разровнять по поверхности ремонтируемой детали и прижать. Делать это надо быстро, так как живучесть материала (время использования до начала отверждения) невелика, всего несколько минут. После установки заглушку необходимо удерживать прижатой к ремонтируемой детали в течение времени, необходимого для предварительного схватывания 6 . Для большинства «твердых сварок» оно составляет величину от 2 до 4 минут.

Трещины у основания патрубков в некоторых случаях можно заделать с использованием «холодной сварки», удерживая ее при отверждении прижатой по всей окружности с помощью бандажа. С этой целью используют, например, короткие отрезки (кольца) из металлических или пластмассовых трубок (желательно тонкостенных) с внутренним диаметром на 5–10 мм больше, чем у патрубка в месте повреждения. Между бандажной трубкой и патрубком по всей окружности плотно набивают и удерживают до отверждения необходимое количество предварительно хорошо размятой «холодной сварки». Бандажная трубка должна иметь высоту, не создающую помех для последующей установки водяного шланга на патрубок.

После окончательного отверждения, которое происходит примерно через 24 часа, клеи-шпатлевки обладают столь высокой прочностью, что не крошатся при механической обработке.

Большие трещины и пробоины (диаметром более сантиметра) закрывают заплатами, например из стеклоткани. Их приклеивают с помощью специальных клеев, имеющих жидкую консистенцию, или пастообразных клеев-герметиков 7 . Эти материалы более пластичны, чем клеи-шпатлевки. В случае необходимости накладку делают двухслойной или даже многослойной – поверх заплат меньшего размера последовательно устанавливают заплаты большей величины. При ремонте трубок радиатора, заливных горловин или патрубков ремонтируемое место оборачивают стеклотканью, а при ее отсутствии – несколькими слоями бинта (шнура), пропитанного клеем. Трещины большой длины (свыше 10–15 см) требуют применения металлических накладок, закрепляемых на поврежденном месте различными способами, например с помощью винтов-саморезов.

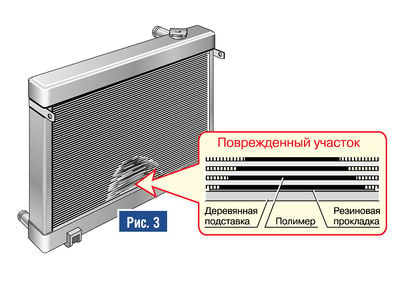

Многочисленные мелкие повреждения, образовавшиеся, например, в результате коррозии и сосредоточенные в одном месте, герметизируют, используя клеи-компаунды («жидкий металл»). Это полимерные композитные материалы на эпоксидной основе, обладающие текучестью, достаточной для заливки мест повреждений.

Один из возможных вариантов ремонта заключается в том, что зачищенное и обезжиренное место повреждения заливают компаундом и выдерживают до его отверждения. Радиатор перед заливкой устанавливают горизонтально на подставку. На нее предварительно укладывают резиновую подкладку, смазанную тонким слоем масла для исключения приклеивания к радиатору.

Трещины в пластмассовых деталях можно устранить с помощью клеев-расплавов – термопластичных материалов, размягчающихся при нагреве и затвердевающих при охлаждении. Технология применения заключается в том, что несколько гранул такого клея помещают на очищенное осушенное место повреждения, а затем прогревают паяльником до растекания и получения ровного слоя.

ПАЙКА И CВАРКА

Пайка латунных деталей осуществляется легкоплавкими припоями, например, ПОССу 25-2, ПОССу 30-0,5 и т.д. Трещины зачищают и запаивают, а пробоины закрывают подходящими заплатами из листовой латуни (например вырезанными из отслужившего радиатора) и опаивают по периметру. Поврежденные трубки запаивают или меняют 8 .

Удаление дефектной трубки или ее частей может осуществляться в следующем порядке:

- внутрь трубки вводят нагретый стержень соответствующего диаметра;

- после размягчения припоя трубку извлекают из бачка вместе со стержнем;

- устанавливают и запаивают новую трубку.

Аргонодуговая электросварка деталей производится с применением в качестве присадочного материала специальной алюминиевой сварочной проволоки, например Св-АК12 или Св-АК10. Такая сварка имеет особенности и проводится в среде инертного газа, так как эти материалы:

- имеют плохую свариваемость из-за образования тугоплавкой окиси алюминия на поверхности деталей;

- при нагреве скачком переходят из твердого состояния в жидкое, минуя пластичное;

- имеют большой коэффициент термического расширения, что при нагреве вызывает деформации и сильные внутренние напряжения, поэтому перед сваркой детали прогревают, а после сварки медленно охлаждают;

- при перегреве свыше 400°С прочность алюминия резко уменьшается и может произойти разрушение даже от небольшого удара.

В зону сварки подается аргон, который надежно защищает расплавленный металл от окисления кислородом воздуха, и сварной шов образуется без пор и раковин.

Сварка пластмассовых бачков выполняется с использованием в качестве присадки кусочков пластмассы, аналогичной по свойствам материалу ремонтируемой детали. Нагрев и расплавление осуществляют направленной струей горячего воздуха или с помощью паяльника. Края трещин предварительно засверливают для предотвращения их дальнейшего развития.

Газодинамическое напыление находит все более широкое применение для тонкостенных деталей из алюминия. В отличие от газопламенного и плазменного напыления, а также сварки этот способ не приводит к перегреву обрабатываемой поверхности. Покрытие толщиной 1,0–1,5 мм получается за счет того, что образующие его специальные порошки разгоняются вместе с горячими газами до сверхзвуковой скорости, направляются на ремонтируемую деталь и наплавляются на ее поверхность.

КОНТРОЛЬ ГЕРМЕТИЧНОСТИ

Результат ремонта определяют, накачивая внутрь радиатора воздух. Как «подручное» средство можно использовать разрезанную пополам камеру от велосипеда с вентилем примерно посередине. Одной стороной ее надевают на входной патрубок, другой стороной – на выходной. Заливную горловину (если она есть) закрывают штатной пробкой, затем через вентиль камеры насосом накачивают воздух до получения избыточного давления. Затем радиатор погружают в воду – при отсутствии выходящих на поверхность пузырьков воздуха он считается герметичным.

Этим же способом обнаруживают места скрытых сквозных повреждений.

Примечания

1 Перспективными в настоящее время считаются особо тонкостенные медные паяные радиаторы.

2 В качестве такого герметика может быть использована сухая горчица в количестве 1-2 столовых ложек, предварительно разведенных в небольшом количестве воды, залитой в систему охлаждения.

3 «Герметики радиатора» отличаются от герметиков «наружного» применения и не имеют общих с ними свойств. Совпадение наименования связано только с их назначением – герметизация системы охлаждения.

4 Некоторые производители рекомендуют использовать свои герметики радиатора в следующем порядке. Сначала сливают охлаждающую жидкость в чистую емкость и заливают воду, в которую добавляют герметик. Через некоторое время работы двигателя, после прекращения течи, воду сливают и снова заливают охлаждающую жидкость.

5 Промышленностью выпускаются специализированные ремонтные наборы для радиаторов, в частности для пластиковых бачков. 6 Это связано с тем, что твердые клеи-шпатлевки в исходном состоянии недостаточно липки. Сцепление с поверхностью (адгезия) вначале невелико, и заглушка, если ее не прижимать несколько минут, может частично, а то и полностью отстать от поверхности.

7 Отличие клея от герметика заключается не в свойствах, а в назначении материалов. Оно в основном определяется тем, что толщина слоя клея может быть 0,05–0,15 мм, а у герметика – свыше 1мм.

8 При повреждении более 10% трубок их меняют целиком.

Строение автомобиля

Техническое обслуживание радиатора. Как починить радиатор.

Как заменить радиатор печки своими руками?

Причины выхода из строя радиатора бывают внешние и внутренние, как починить радиатор

Одна из причин выхода из строя радиатора объясняется его расположением. Радиаторы чаще всего устанавливаются в передней части автомобиля, где наиболее благоприятные условия для обдува охлаждающим воздухом. Но при повреждении передка автомобиля, даже не очень серьезном, радиатор оказывается заклиненным между двигателем и облицовкой радиатора, которая продавливается деталью, подвергшейся деформации в результате удара. При этом происходит сплющивание трубок (большее или меньшее) и радиатор деформируется.

Другая причина выхода из строя радиатора связана с температурным режимом его работы. С течением времени охлаждающая жидкость испаряется, восстановление уровня производится много раз небольшими порциями. В добавляемой воде содержатся мельчайшие инородные частички. Размер внутренней полости сечения трубки находится в пределах 1–2 мм, трубки частично засоряются мелкими инородными частицами.

Даже если вода абсолютно чистая, в ней все равно содержатся растворимые соли, преимущественно известковые. Под действием теплоты эти соли выпадают в осадок и осаждаются на стенках трубок в зонах малых скоростей перемещения воды – так образуется накипь. Образование на стенках накипи приводит к полному закупориванию трубок. Частицы накипи могут отрываться от стенок и, в свою очередь, забивать трубки, как и инородные частицы.

Антифриз способствует отрыву частиц накипи и частично выводит их из трубок радиатора, однако он не в состоянии полностью очистить трубчатую систему радиатора, и она засоряется, что из-за снижения интенсивности циркуляции воды приводит к перегреву двигателя.

Третья причина ремонта и технического обслуживания радиатора. Как починить радиатор самому.

Чаще всего неисправности, связанные

с течью радиатора печки обнаруживаются

в самый неудобный момент в холодную пору года

Растрескивание радиатора. Под действием вибраций в радиаторе возникают мелкие трещины, преимущественно в месте сварки с недостаточным проваром. В результате возникают небольшие утечки, которые приводят к понижению уровня охлаждающей жидкости. Если утечка незначительная, ее не всегда можно заметить, так как нагретая вода быстро испаряется.

Техническое обслуживание и ремонт радиаторов

Рассмотрим техническое обслуживание и ремонт радиаторов. При аварии в результате удара часто происходит деформация только верхнего или нижнего бачка радиатора. Если деформация позволяет, бачки разъединяют распайкой, восстанавливают их форму и затем спаивают. Однако очень часто повреждается и трубчатая система, тогда непригодным к ремонту становится весь радиатор. Есть два варианта, из которых можно выбрать один:

– заменить поврежденный радиатор новым;

– заменить систему трубок новой, сохранив верхний и нижний бачки старого радиатора вместе с патрубками и элементами крепежа. Системы трубок поставляются специализированными предприятиями по ремонту автомобилей. Распайка верхнего и нижнего бачков радиатора осуществляется путем прогрева на большой длине шва до расплавления олова. Затем бачки оттягивают и разъединяют.

Для проведения этой технологической операции обычно используют пламя кислородно-ацетиленовой горелки.

При необходимости верхний и нижний бачки подвергаются правке, рихтовке и травлению. Затем бачки одевают на законцовочную пластину новой системы трубок сверху и снизу и припаивают оловом с помощью паяльника либо пламени кислородно-ацетиленовой горелки). Горелка должна обеспечивать быстрый нагрев, что сокращает время работы. Однако горелка может вызвать перегрев небольшого участка, что приведет к возникновению на нем дефектов.

Ремонт, о котором рассказано, с экономической точки зрения менее дорогой, чем полная замена радиатора. В зависимости от модели автомобиля стоимость ремонта радиатора на 40–70 % дешевле замены его новым.

Понятно, что засорение радиатора случается на автомобилях, эксплуатируемых в течение длительного времени. В таких случаях радиаторы очищают. Очистку радиатора можно произвести двумя способами: химическим (без снятия радиатора) и механическим (со снятием радиатора).

Химическая очистка радиатора

Химическую очистку радиатора нельзя производить любым травящим реактивом, поскольку среди них есть такие, которые взаимодействуют с металлом и разрушают его. В системе охлаждения двигателя применяются различные по своим свойствам металлы. Так, радиатор выполняется из латуни или оцинкованной стали, головка блока двигателя из алюминиевого сплава, а блок цилиндров из чугуна или алюминиевого сплава. При очистке реакция должна происходить между накипью и химическим реактивом без воздействия на металл. Промышленные реактивы для удаления накипи представляют собой химические вещества, применяемые для этой цели. Их добавляют в воду радиатора и включают двигатель. Время работы двигателя определяется инструкцией изготовителя реактива. После остановки двигателя из системы охлаждения спускают жидкость и тщательно ее промывают.

В качестве реактива для снятия накипи применяется каустическая сода. Она применяется в том случае, если в системе охлаждения не содержится алюминиевых деталей или деталей из алюминиевых сплавов. Латунь и чугун не взаимодействуют с содой, однако алюминий и его сплавы реагируют тем интенсивнее, чем выше температура содового раствора в воде. Чтобы убедиться в этом, достаточно приготовить ванну с каустической содой, разогреть ее до 80 °C и бросить в нее кусочек алюминия. Непрерывное выделение пузырьков газа укажет на реакцию металла с каустической содой. При этом глубина травления алюминия зависит от времени его погружения в раствор соды. Следовательно, соду нельзя применять, если в системе охлаждения имеются детали из алюминия и его сплавов.

Раствор соляной кислоты в системе охлаждения вызывает умеренное коррозирующее действие, при этом быстрого разрушения металлов, покрытых медью, и легких сплавов не наблюдается. Однако при высокой концентрации кислоты последние реагируют очень бурно. В данном случае время работы двигателя для промывки системы ограничивается пятнадцатью минутами, после чего система тщательно промывается.

Азотная кислота является более предпочтительной, если в радиаторе не содержится никакого другого вещества для удаления накипи. Она не действует на алюминий и его сплавы. В то же время она вступает в реакцию с медью и латунью. Ход очистки можно контролировать визуально, наблюдая за состоянием видимой внутренней поверхности радиатора, частично сливая жидкость по мере необходимости. После полного удаления жидкости из системы производят обильную промывку при полностью открытых сливных отверстиях.

Во всех случаях надо иметь в виду, что химическое травление является эффективным лишь тогда, когда трубки радиатора закупорены не полностью и травящий раствор может циркулировать.

Применяется и механическая очистка радиатора. При этом из системы охлаждения сливают жидкость и снимают радиатор. Для снятия радиатора выполняют следующие работы: снимают соединительные шланги и болты крепления верхнего и нижнего бачков к кузову. Далее работу выполняют на верстаке. Снимают переливную трубу и заливную пробку.

Для доступа к трубкам необходимо распаять по меньшей мере один из бачков. Чтобы удалить олово из места пайки, каждый шов, подвергаемый распайке, устанавливают так, чтобы олово стекало со шва в момент его плавления. В зависимости от удобства работы линия распайки может быть установлена вертикально или горизонтально, а открытый конец желобка направлен вниз. Расплавление припоя обычно производится пламенем горелки. В процессе распайки следует размягчить олово, чтобы произвести несколько растяжений и сдавливаний бачка радиатора, что вызывает разрушение оставшегося паяного шва.

При работе с горелкой надо следить за тем, чтобы не возникало перегрева, вызывающего деформацию и разрушение пайки около трубок. После снятия бачка законцовочная планка полностью освобождена.

Работа по механической очистке трубок заключается в том, что в каждую трубку вставляют стальной прут соответствующего сечения и длины и перемещают его возвратно-поступательно, чтобы он проходил по всей длине трубки и удалял внутренние отложения. При невозможности прочистить трубки с одной стороны отпаивают второй бачок, чтобы иметь возможность прочищать трубки и с другой стороны.

После очистки трубки промывают и протравливают кислотой для удаления оставшихся осадков, которые не удалось прочистить прутом. И снова промывают трубки.

Перед установкой бачков на место всю поверхность законцовочной пластинки вокруг трубок необходимо залудить для предотвращения возможных утечек, которые могут быть вызваны расшатыванием пайки в момент распайки и прочистки. Затем устанавливают на место каждый бачок и закрепляют точечной сваркой, после этого пропаивают с помощью паяльника либо пламени газовой горелки, снабженной соплом малой производительности.

По окончании работы трубки заглушают посредством пробок или герметичных заглушек. Заливают радиатор водой и производят испытание герметичности сварки. При проверке желательно приложить небольшое усилие на растяжение и сдавливание радиатора.

Для испытания не обязательно применять насос, достаточно расположить радиатор горизонтально и установить вертикально трубу, соединенную с переливным патрубком шлангом. Труба длиной 1 м создаст вполне достаточное давление для контроля. Испытание радиатора с помощью сжатого воздуха при опускании радиатора в воду может привести к повышению давления, если не установлен предохранительный клапан, что чревато, разрывом радиатора.

Есть и такой метод контроля. Он заключается в том, что из радиатора сливают воду и закупоривают патрубки пробками. Пробками могут служить наборы резиновых цилиндрических колец, которые сжимаются болтом через две металлические шайбы, установленные с двух сторон резинового блока. В результате сжатия блок шайб раздувается и создает герметичность. Переливная трубка радиатора соединяется гибким шлангом с источником сжатого воздуха, находящимся в мастерской. Радиатор погружается в бак с водой. При подаче в радиатор воздуха под небольшим давлением, в случае утечки пузырьки воздуха поднимаются вверх, указывая на негерметичность радиатора.

Часто приходится иметь дело с трещинами радиатора. Ремонт радиатора в основном производят посредством пайки оловянным припоем. В большинстве случаев для выполнения пайки следует снимать радиатор. Перед работой необходимо отметить места утечек.

Есть тенденция применения радиаторов, состоящих из системы алюминиевых трубок и пластмассовых водяных бачков. Такие радиаторы ремонту не подлежат.