Судовой двигатель масляные фильтра

Главное меню

Судовые двигатели

По степени очистки масляные фильтры делятся на две группы: грубой очистки и тонкой очистки фильтры грубой очистки. Фильтры грубой очистки бывают сетчатые и щелевые (пластинчато-щелевые и проволочно-щелевые) и, как правило, выполняются сдвоенными, переключающимися трехходовым краном (рис. 6.16).

В качестве фильтрующего элемента применяют латунную или медную сетку с ячейками в свету диаметром 0,125; 0,15; 0,18 мм. Характеристики пластинчатых фильтров приведены в табл. 6.18.

фильтры грубой очистки обычно изготовляют из бумаги, фетра или толстого волокнистого материала (табл. 6.19, рис. 6.17).

Крупные частицы размером вплоть до 100 мкм остаются на сетке фильтры грубой очистки. Небольшое количество отложений на сетке состоит из высокомолекулярных полиароматических соединений (асфальтенов). Из-за высокой клейкости они действуют как связующий материал, вызывая прилипание кристаллов сульфата кальция к сетке. Поэтому они не могут быть удалены в процессе обратной промывки фильтра.

Величина осадков при «горячем» фильтровании зависит от вязкости масла (рис. 6.18).

Магнитные фильтры (рис. 6.19) или магнитные вставки в сетчатых фильтрах обеспечивают очистку масла от металлических частиц износа. Все фильтры очищаются сжатым воздухом давлением 0,6—0,8 МПа. На рис. 6.20 показана эффективность фильтров различных типов.

Полнопоточные фильтры (все масло, поступающее к дизелю, должно пройти через фильтр) обладают высокой пропускной способностью (до 150 м 3 /ч) с тонкостью очистки 20—40 мкм (см. табл. 6.19). Важным условием правильной и надежной защиты дизеля при работе с полнопоточными фильтрами является ограничение открытия перепускного клапана. Для этого необходима установка указателя перепада давления с обязательной сменой фильтроэлемента при перепаде давления на 20—30 кПа меньшем величины перепада, соответствующего началу открытия клапана (160—180, кПа).

Для лучшего удаления более мелких частиц используется байпасный фильтр (частично-поточный фильтр), способный удалять частички размерами до 3 мкм и рассчитанный на обработку не менее 10 % главного потока масла.

Степень износа основных деталей дизеля в зависимости от различных видов фильтрации показана на рис. 6.21.

Тонкая очистка комбинированным фильтрованием предусматривает использование комбинированных систем, фильтров и их элементов (рис. 6.22).

Комбинированию подлежат агрегаты очистки, в фильтрах — элементы, в элементах — фильтрующие перегородки. Разные фильтрующие элементы могут устанавливаться в отдельных очистителях, совмещаться в одном агрегате и быть составными. Принципиально важен способ частично-полнопоточная (комбинированная) система очистки.

С целью ограничения потока масла через частично-поточные фильтрующие элементы предусмотрен дроссель. Регулировочный клапан автоматически вводит в процесс фильтрования вспомогательный элемент при тяжелых режимах работы основного. Для дизелей мощностью 20—4000 кВт имеется пять типоразмеров фильтрующих элементов, выполняющих комбинированную тонкую очистку масла. При комбинированной очистке масла применяют фильтрующие элементы: полнопоточные, частично-поточные, и частично-полнопоточные.

В табл. 6.20 представлены характеристики фильтрующих материалов, рекомендованных к использованию при комбинированной очистке масла (в основном это листовые материалы толщиной 0,42—0,98 мм с тонкостью отсева 5—60 мкм, изготовленные из синтетического волокна, скрепленного латексом, поливинилацетатной эмульсией и другими клеющими составами).

В табл. 6.21 приведены типоразмеры и основные показатели фильтров масляных комбинированных для дизелей мощностью свыше 100 кВт.

Очистка масла комбинированным фильтрованием перспективна в дизелях с повышенным наддувом, работающих на моторных и тяжелых сортах топлив, маслах групп Г 2 и Д при низких давлениях в системе смазки 0,2—0,3 МПа, с большой долей работы на перегрузках и на неустановившихся режимах при большом поступлении в масло продуктов неполного сгорания топлива. Применение фильтров масляных комбинированных в серийных судовых дизелях позволяет увеличить срок службы моторного масла в 1,5—3 раза. Они способны очищать с тонкостью до 30 мкм 7,5—60 м 3 /ч масла, трудоемкость их обслуживания равна 0,4—1,2 чел.·ч на 1000 ч.

Судовые системы смазки

Основное назначение систем смазки на судне — обеспечение жидкостного трения движущихся деталей главных и вспомогательных судовых механизмов. Нормальная работа масляной системы позволяет снизить потери мощности на трение, обеспечить отвод теплоты от трущихся поверхностей и избежать аварий в работе механизмов. Смазка в зависимости от условий работы трущихся деталей может быть периодической и непрерывной.

При периодической смазке к трущимся поверхностям через определенные промежутки времени подводится некоторое количество смазочного материала с помощью переносных или штатных масленок. Периодической смазке подвергают менее ответственные детали и узлы судовых механизмов. Для непрерывной, смазки необходимо постоянное поступление смазочного материала к трущимся поверхностям и отвод его по системе каналов, предусмотренных в конструкциях главных и вспомогательных судовых механизмов. Этим достигаются не только смазка и отвод от деталей теплоты, возникающей при трении, но и удаление продуктов трения из зазоров между деталями.

Выбор смазки узла трения в судовом механизме определяется условиями его работы. В существующих конструкциях судовых главных и вспомогательных механизмов непрерывная смазка трущихся поверхностей осуществляется замкнутой циркуляционной масляной системой.

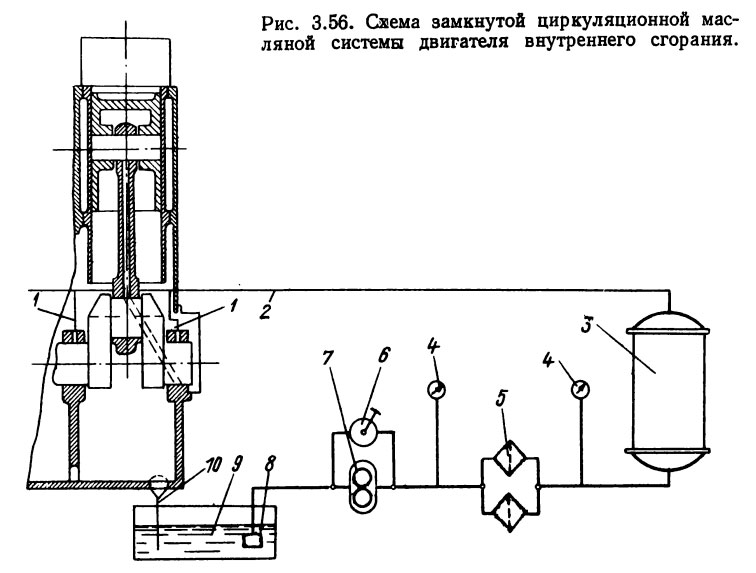

В состав наиболее распространенной замкнутой циркуляционной масляной системы входят:

- маслонагнетательный насос для непрерывной подачи масла к трущимся поверхностям с приводом от обслуживаемого механизма либо с автономным приводом;

- система каналов, предусмотренных в конструкции механизма для поступления масла к трущимся поверхностям;

- масляные фильтры и сепараторы для очистки масла от механических частиц, продуктов окисления самого масла и неполного сгорания топлива;

- холодильник для охлаждения масла до эксплуатационных температур;

- сточно-циркуляционная цистерна для поддержания необходимого уровня масла в системе, сбора и хранения масла в период бездействия двигателя или механизма;

- совокупность труб и арматуры для соединения отдельных элементов масляной системы между собой.

Иногда в состав замкнутой циркуляционной масляной системы дополнительно вводят маслооткачивающий насос.

На рис. 3.56 показана схема замкнутой циркуляционной масляной системы двигателя внутреннего сгорания тронкового типа. Через приемную сетку 8 из маслосборной цистерны 9 масло забирается насосом 7 и направляется в фильтр 5, откуда, пройдя холодильник 3, поступает в главную масляную магистраль 2.

Все трубопроводы и арматуру, фильтры и холодильники масла размещает в машинном отделении. В первую очередь масло подается по трубам 1 ко всем рамовым подшипникам двигателя. Часть масла после смазки этих подшипников стекает в поддон картера двигателя, а остальное масло по отверстиям в щеках кривошипов направляется к мотылевым подшипникам. В них часть масла расходуется на смазку, после чего стекает в картер; некоторое количество масла по отверстиям в шатунах поступает к поршневым пальцам, а затем также стекает в картер. Масло, собравшееся в поддоне картера, сливается по трубе 10 в маслосборную цистерну 9, после чего цикл движения масла повторяется.

Во время работы двигателя масло, вытекающее из головного подшипника, попадает на кривошипы коленчатого вала и вместе с маслом, выходящим из мотылевых подшипников, разбрызгивается кривошипом. При этом часть масла попадает на стенки рабочих втулок цилиндров и смазывает их. У двигателей крейцкопфного типа картер отделен от рабочих втулок цилиндров. Поэтому для смазки последних предусмотрена отдельная система масляных насосов, называемых лубрикаторами.

Показанный на схеме масляный насос 6 предназначен для прокачивания двигателя маслом в предпусковой период. Насосы в масляной системе чаще всего применяют шестеренные. Они бывают реверсивные и нереверсивные. Контроль за работой системы смазки ведут по манометрам 4, установленным в системе до фильтра и после него. Если разность показаний этих манометров больше указанной в инструкции, то это значит, что фильтр засорился и требуется чистки. Вместо двух манометров 4 иногда устанавливают один специальный манометр, называемый дифференциальным.

Кроме главных двигателей в состав энергетической установки входит большое количество различных механизмов и устройств, которые также необходимо смазывать во время их работы. Системы смазки этих механизмов и устройств следует размещать так, чтобы обеспечивались: нормальная работа каждой системы при одновременной работе всех главных и вспомогательных механизмов; дублирование наиболее ответственных элементов одной системы за счет элементов другой или резервных; удобное расположение трубопроводов для монтажа, эксплуатации и демонтажа.

Масляная система судна помимо обеспечения циркуляционной смазки механизмов предусматривает: прием масла с берега в запасные цистерны, выдачу масла на берег, перекачивание масла из одной запасной цистерны в другую, заполнение сточно-циркуляционных цистерн, очистку масла в фильтрах и сепараторах, подогрев масла в сточно-циркуляционных цистернах, прокачивание масла в механизм перед пуском и после его остановки.

Для доступа к клапанам и кранам системы в настиле машинных отделений делают лючки с табличками, определяющими принадлежность и назначение каждого клапана или крана. Сепараторы и масляные насосы всех типов иногда устанавливают под настилом, машинных отделений в местах, удобных для их обслуживания. Запасные и сточно-циркуляционные цистерны чаще всего располагают в междудонном пространстве.

Для отдельных механизмов и быстроходных двигателей внутреннего сгорания устанавливают подвесные расходные масляные баки вместимостью 150—400 л, размещаемые по борту или на переборках.

Литература

Судовые системы и трубопроводы — Овчинников И.Н., Овчинников Е.И. [1988]

Очистка и осмотр судовых фильтров топлива и масла

Для очистки и осмотра секцию фильтра выключают из работы, переведя работу фильтра на запасную секцию. Сливают рабочую жидкость из корпуса через спускное отверстие, вскрывают крышку фильтра, и вынимают фильтрующую вставку.

До очистки следует осмотреть фильтрующий элемент на наличие металлических частиц. При их обнаружении на масляном фильтре двигателя необходимо немедленно его остановить и осмотром внутри картера выявить причину повышенного износа деталей.

Легкие отложения на фильтрующих вставках удаляют промывкой в дизельном топливе. Фильтрующие элементы с наборными сетчатыми дисками не рекомендуется разбирать на отдельные диски. Их следует очищать в сборе.

Предварительно, для предупреждения попадания грязи внутрь, фильтрующий элемент закрывают с обеих сторон деревянными или резиновыми пробками. В противном случае оставшаяся внутри грязь попадает в масляную или топливную систему двигателя. Легкие отложения на фильтрующем элементе счищают с помощью волосяной щетки. Окончательную промывку фильтрующих элементов выполняют в чистом топливе.

Для удаления твердых загрязнений применяют соответствующие химические препараты, растворяющие углеродистые отложения, например «Filterclean» Vecom и ему подобные.

При их отсутствии фильтрующие элементы замачивают в топливе в течение нескольких часов, чтобы грязевые отложения размягчились. Твердую корку грязи на поверхностях сетчатых дисков разрыхляют концом рукоятки щетки, имеющей вид скребка. После этого фильтрующие элементы очищают в топливе с помощью щетки.

На практике зачастую приходится полностью разбирать фильтрующую вставку с сетчатыми дисками и очищать каждый диск отдельно. В этом случае завод-изготовитель также рекомендует закрывать пробками внутренние отверстия. На практике из-за малости времени этого не делают и вероятно попадание внутрь грязи. Последующая промывка системы прокачкой не всегда обеспечивает ее необходимую чистоту.

Эффективная очистка фильтрующих элементов противотоком.

Фильтрующие вставки очищают нескольким способами

Легкие отложения удаляют продуванием патронов сжатым воздухом изнутри, не разбирая фильтрующую вставку. Вставляют в каждый патрон воздушный пистолет, к концам которого присоединена распыливающая насадка и шланг сжатого воздуха. Двигая пистолет с насадкой вверх и вниз, выдувают загрязнения наружу.

Твердые отложения удаляют химическим способом. Для этого помещают вставку в сборе в емкость с чистящей жидкостью ( «Filterclean» Vecom или ей подобные). Выдерживают в чистящей жидкости не более 4 часов. Вынимают фильтрующую вставку и продувают каждый патрон сжатым воздухом. Снова промывают в чистящей жидкости.

Если отложения слишком твердые, не удаляемые химическим способом, фильтрующую вставку разбирают. Нажимают на каждый патрон сверху выталкивателем, выводя его из посадочных мест в плите, и вынимают из вставки. Промывают каждый патрон в чистящей жидкости, счищая отложения щеткой. Окончательно каждый патрон продувают сжатым воздухом.

После очистки фильтрующие элементы осматривают на наличие повреждений. Фильтрующие элементы с разрывами, а сетчатые также с вмятинами, короблением, негерметичностью завальцовки должны быть заменены.

Осматривают уплотнения фильтра, дефектные заменяют.

Перед сборкой фильтра его корпус промывают дизельным топливом, спуская грязь через спускную пробку.

После сборки фильтрующей вставки с сетчатыми элементами проверяют плотность их сопряжения, чтобы исключить попадание грязи внутрь. Они не должны проворачиваться от руки. По той же причине при сборке фильтра необходимо обратить внимание на правильность установки и целостность уплотнительных элементов (прокладок, колец).

Для включения фильтра трехходовой кран устанавливают в положение параллельной работы обеих секций, пробку для выпуска воздуха приоткрывают, пока не станет вытекать топливо, и закручивают. После этого кран переводят в положение, при котором работает одна секция фильтра.