Структурная схема технологической подвижной машины

Каждая часть, в свою очередь, состоит из отдельных агрегатов и узлов, а последние – из деталей.

Стационарные машины ходового оборудования не имеют.

Для установки и передачи нагрузки от веса такой машины на опорную поверхность используют несущую конструкцию – раму. В передвижных машинах рама является составной частью ходового оборудования (шасси).

Совокупность силового оборудования, трансмиссии и системы управления называют приводом машины. Он служит для приведения в действие всех механизмов машины, в том числе и рабочего органа, т.е. является источником механической энергии.

В зависимости от способа передачи механической энергии силового оборудования к механизмам машины различают приводы механический, гидравлический, электрический, пневматический и комбинированный. Название приводу дают по типу трансмиссии.

Наибольшее применение в строительных машинах получили механический и гидравлический приводы. Меньше используется электрический привод.

По числу двигателей различают привод одно- и многомоторный. В первом случае приведение в действие механизмов машины осуществляется механической трансмиссией от одного двигателя (групповой привод). Во втором – каждый механизм своим двигателем (индивидуальный привод) гидравлической, электрической или пневматической трансмиссиями.

В качестве силового оборудования используют двигатели внутреннего сгорания (тепловые) карбюраторные и дизельные, электрические постоянного и переменного тока и комбинированные силовые установки, состоящие из двух двигателей, например дизельного и электрического.

Рабочее оборудование включает рабочий орган, предназначенный для выполнения рабочей операции (крюк башенного крана, отвал у бульдозера), и устройства, обеспечивающие его перемещение в рабочей зоне (лебедки, полиспасты, канаты, стрела и т.д.).

Машины, оснащенные специализированным рабочим органом, предназначены для выполнения конкретного технологического процесса с максимальной производительностью.

Комплектация машин сменными рабочими органами повышает многофункциональность (универсальность) их использования, способность выполнять различные виды работ. Сменные рабочие органы предназначены не для замены специализированного, а для механизации выполнения небольших объемов работ, когда применение специализированной машины нецелесообразно, главным образом, по экономической причине.

Трансмиссия (силовая передача) представляет собой совокупность передаточных устройств между валом двигателя и механизмами. Она объединяет отдельные части машины в единое целое. В общем случае трансмиссия включает одну или несколько передач, валы, оси, муфты, тормоза и т.д., в частном случае – одну передачу. Вид передачи определяет название трансмиссии: механическая, гидравлическая, электрическая, пневматическая и комбинированная (гидромеханическая, механогидравлическая, электрогидравлическая и т.д.). Большее применение в строительных машинах получили механические, гидравлические и комбинированные трансмиссии, гораздо меньшее – электрические и пневматические. Трансмиссии не только передают, но и преобразуют движение: его вид (к примеру, вращательное в возвратно-поступательное), направление, вращающий момент, скорость.

Ходовое оборудование мобильных машин состоит из движителя с рамой и подвески. Движитель сообщает машине движение, передает нагрузку от нее на грунт. По типу движителя различают гусеничный, колесный (рельсовый и пневматический) и шагающий ход. Подвеска (рессоры, пружины, балансиры и т.д.) соединяет движитель с корпусом машины. Стационарные машины ходового оборудования не имеют.

Системы управления служат для управления работой всеми узлами и механизмами машины. Они включают обычно систему рычагов, педалей, пульт с приборами контроля и управления.

По виду используемой энергии системы управления могут быть механическими, гидравлическими, электрическими, пневматическими и комбинированными.

Классификация строительных машин

Строительные машины могут быть классифицированы по следующим признакам:

1. По режиму работы различают машины цикличного и непрерывного действия.

Машины цикличного действия работают отдельными порциями – циклами со значительным промежутком времени между ними. Например, одноковшовый экскаватор, бетоносмеситель, грузоподъемный кран.

Машины непрерывного действия выдают продукцию непрерывно сплошным потоком или отдельными порциями с незначительным промежутком времени между ними. Например, ленточные конвейеры, многоковшовые экскаваторы.

2. По технологическому признаку машины подразделяются по видам работ на классы: подъемно-транспортные, для земляных работ и т.д. Классы, в свою очередь, подразделяются на группы по видам рабочего процесса: землеройные, землеройно-транспортные и т.д., и, наконец, группы делятся на типы в зависимости от конструкции отдельных узлов: экскаваторы «прямая», «обратная» лопаты, драглайн и т.д.

3. По виду основного привода подразделяются на машины с механическим, гидравлическим, электрическим, пневматическим и комбинированным приводами (дизель-электрический, дизель-гидравлический, а по сути, механо-электрический, механо-гидравлический).

4. По степени мобильности (подвижности) различают машины стационарные и подвижные, которые могут быть самоходными, прицепными и полуприцепными.

5. По виду ходового оборудования различают подвижные машины на гусеничном, колесном и шагающем ходу. Колесный ход, в свою очередь, подразделяется на рельсовый и пневмоколесный (автомобильный, спецшасси автомобильного и собственно пневмоколесного типа).

6. По виду рабочего органа машины бывают со специализированными и сменными рабочими органами.

Категории производительности строительных машин

Под производительностью машины понимают количество доброкачественной продукции в натуральных единицах измерения (м 3 , т, шт. и т.д.), произведенное машиной в единицу времени (час, смену, год). Синонимом производительности является выработка.

Различают следующие категории производительности машин: теоретическую (конструктивно-расчетную), техническую и эксплуатационную.

Теоретическая производительность рассчитывается за 1 час непрерывной работы при расчетных скоростях рабочих движений и нагрузках в условном материале, т.е. на холостом ходу с имитацией рабочего процесса. Используется только на стадии проектирования.

Техническая производительность рассчитывается в конкретных условиях производства за 1 час непрерывной работы. Это максимально возможная производительность машины в реальных условиях. Используется только при анализе работы машины сравнением с фактической производительностью. Конкретные условия работы учитывают введением специальных коэффициентов, например, для категории (вида) грунта, его разрыхляемости при разработке, степени заполнения грунтом ковша, способа его разгрузки – в отвал на берму выемки или в кузов транспортного средства и т.д.

Эксплутационная производительность рассчитывается с учетом конкретных условий производства и перерывов в работе (простои не учитываются) чаще всего за час, смену и год работы.

Перерывы в работе могут быть конструктивно-техническими и технологическими. Первые целиком связаны с конструкцией машины и необходимостью ухода за ней – смазка, чистка, смена рабочего органа, заправка водой, топливом и т.д. Вторые определяются технологией работ: передвижка машины в рабочей зоне, зачистка рабочего места, ожидание при смене транспортных средств, отдых машиниста и т.д.

Для повышения производительности труда при выполнении строительно-монтажных работ большое значение имеет механизация погрузочно-разгрузочных операций и транспортирования материалов и изделий.

В зависимости от назначения, конструкции и размеров обслуживаемой зоны различают следующие группы грузоподъемных машин:

· вспомогательные – домкраты, тали, лебедки;

· строительные краны, используемые для вертикального и горизонтального перемещения грузов;

· строительные подъемники, используемые для вертикального перемещения грузов и людей;

Основными параметрами грузоподъемных машин являются:

· грузоподъемность, т.е. масса поднимаемого груза, т;

· высота подъема грузонесущего органа, м;

· скорость подъема – опускания грузонесущего органа, м/с.

Для кранов со стрелами дополнительно:

· вылет крюка – расстояние от оси вращения поворотной части крана до вертикальной оси грузового крюка;

· грузовой момент – произведение максимальной грузоподъемности на соответствующий ей вылет крюка: МГР = QМАХ∙lКР, т∙м, а для кранов с постоянной грузоподъемностью: МГР = QМАХ∙lКР, МАХ, т∙м. Этот параметр для башенных кранов является главным.

При выполнении грузоподъемных операций применяют следующие типы кранов: переносные полноповоротные краны типа «Пионер», кран-балки, неполноповоротные краны типа «укосина», башенные, автомобильные и гусеничные краны, автогидроподъемники. Основными элементами полно — и неполноповоротных кранов являются стрела или поворотная ферма (укосина) и лебедка, осуществляющая намотку троса и подъем груза.

Дата добавления: 2015-10-09 ; просмотров: 924 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Структура технологической машины

В общем случае под термином «технологическая машина» понимают любое техническое устройство, предназначенное для осуществления заданного технологического процесса или заданной технологической операции.

Технологическая машина в простейшем случае состоит из трех основных механизмов: двигательного, передаточного, исполнительного. Кроме того, машина может иметь системы управления, защиты и блокировки, а также систему регулирования и механизмы подачи продукта, его транспортирования внутри машины и выгрузки после обработки.

Все основные механизмы технологической машины, а также системы, обеспечивающие ее нормальное функционирование, монтируются на общей станине, образуя единое техническое устройство.

Двигательные механизмы. В этом качестве применяются главным образом электродвигатели переменного однофазного или трехфазного тока, а также двигатели постоянного тока. Необходимо отметить, что в условиях повышенной влажности в производственных помещениях предприятий общественного питания электродвигатели должны быть обязательно защищенного исполнения, т. к. попадание влаги на обмотку может привести к выходу их из строя.

Передаточные механизмы. Передаточный механизм служит для осуществления кинематической связи двигательного и исполнительного механизмов. В качестве передаточного механизма в технологических машинах применяются главным образом механизмы вращательного движения — передачи.

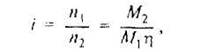

Основное назначение передаточного механизма — это преобразование кинематических и энергетических параметров (частоты вращения, крутящего момента, мощности) двигательного механизма до заданных значений тех же параметров исполнительного механизма. Степень преобразования этих параметров характеризуется передаточным отношением механизма, которое определяется выражением:

где п1, п2 — частота вращения соответственно входного и выходного вала передаточного механизма; Mi, М2.— крутящий момент соответственно на входном и выходном валах; η — коэффициент полезного действия передаточного механизма.

Исполнительные механизмы. Они являются частью технологической машины, которые непосредственно обрабатывают продукт, и конструкция которых определяется характером воздействия на продукт.

Исполнительный механизм состоит из трех основных элементов: рабочего инструмента, рабочей камеры и приводного вала.

Рабочий инструмент является определяющим фактором функционального назначения машины: нож — машина для измельчения продукта, лопасть — машина для перемешивания, терочный диск (конус) — машина для очистки продуктов и т. д.

Рабочая камера служит для ориентирования обрабатываемого продукта с целью обеспечения эффективного воздействия на него рабочего инструмента. В качестве примера можно привести корпус мясорубки, бачок взбивальной машины, дежу тестомесильной машины и т. д. Рабочая камера имеет загрузочное устройство и устройство для выгрузки обработанного продукта.

Приводной вал, соединенный, как правило, с передаточным механизмом, предназначен для передачи вращательного движения передаточного механизма в соответствующее движение рабочего инструмента или обрабатываемого продукта.

Таким образом, в зависимости от своего назначения и соответствующего конструктивного исполнения технологическая машина может выполнять одну или несколько технологических операций. Поэтому различают однооперационные, многооперационные и многоцелевые технологические машины. Однооперационная машина выполняет только одну технологическую операцию. Многооперационной называется машина, выполняющая несколько операций, составляющих заданный технологический процесс. Многоцелевая машина представляет собой универсальный привод, конструкция которого обеспечивает кинематическое присоединение различных сменных исполнительных механизмов, выполняющих определенные технологические операции.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Схема технологического процесса ремонта машин и оборудования.

Основные понятия производственного процесса.

Производственный процесс — это совокупность действий людей и орудий производства конкретного предприятия, направленных на изготовление или ремонт (обслуживание) выпускаемых изделий.

В ремонтном производстве в результате производственной деятельности работников предприятий восстанавливают исправность, работоспособность объекта или ресурс изделия и его составных частей.

Под названием «предприятие» следует подразумевать как специализированные ремонтные мастерские, заводы и т. п., так и ремонтные мастерские хозяйств, являющиеся мастерскими общего назначения (МОН), в крупных хозяйствах — центральными ремонтными мастерскими (ЦРМ).

Производственный процесс ремонта машин отражает организацию и последовательность выполнения ряда технологических процессов при участии в этом основных и вспомогательных служб предприятий.

Технологический процесс ремонта — это часть производственного процесса, в течение которой происходит количественное или качественное изменение ремонтируемого объекта или его элементов.

Так:

— технологический процесс сборки представляет собой соединение деталей в сборочные единицы;

— технологический процесс ремонта (восстановления) деталей представляет собой часть производственного процесса, связанного с изменением состояния детали (геометрической формы, размеров, качества поверхности и др.) и включающий в себя подготовку детали к процессу восстановления (нанесению покрытия и т. п.), собственно восстановление (нанесение покрытия, наплавка и т. п.) и необходимые операции по обработке и проверке на соответствие восстановленной детали требованиям технической документации.

Очевидно, что технологический процесс, в свою очередь, подразделяется на ряд технологических операций, которые включают в себя технологические переходы и другие действия.

Технологическая операция — законченная часть технологического процесса, выполняемая на одном рабочем месте при ремонте (изготовлении) одной и той же продукции.

Например, операция укладки коленчатого вала — часть технологического процесса сборки двигателя, операция наплавки шеек коленчатого вала — часть процесса его восстановления и т. д.

Технологическая операция состоит из переходов.

Технологический переход — это законченная часть технологической операции, выполняемая одними и теми же средствами технологического оснащения (инструментом, оснасткой и т. п.) и с одними и теми поверхностями деталей, при постоянных технологических режимах.

Например, операция заваривания трещины в стальном корпусе может состоять из следующих переходов:

— очистка поверхности — сверление ограничивающих отверстий — разделка фаски — регулировка силы сварочного тока — установка электрода — заваривание трещины — удаление шлаковой корки — контроль качества сварочного шва.

При этом следует обратить внимание на то, что сварщик, при выполне-нии каждого, из указанных, переходов использует различный инструмент.

На рисунке 1 приведена Типовая схема производственного процесса ремонта сложной машины. Изучая данную схему необходимо отметить то, что в каждом из прямоугольников указан какой либо технологический процесс, который, в свою очередь, можно представить в виде схемы, состоящей из операций. Каждую операцию можно представить в виде схемы, состоящей из отдельных переходов.