Стержневые машины laempe ремонт

Представительство в России и СНГ

РФ, Москва, 127562, а/я 111

Представительство в России и СНГ

Доценко Павел Натанович Тел.: +7 (499) 907-50-00 ; +7 (499) 907-52-55; Факс: +7 (499) 907-21-50;

В состав группы Laempe входят 2 завода в Германии, а также 11 совместных предприятий и 25 представительств по всему миру.

Головное предприятие фирмы Laempe располагается в г. Шопфхайм (Южный Шварцвальд, земля Баден-Вюртемберг). Именно здесь была создана первая стержневая машина. В настоящее время в Шопфхайме располагается маркетинговый центр, конструкторский отдел и отдел перспективных разработок и исследований. Завод Laempe в г. Майцендорф, оснащенный самым современным машиностроительным оборудованием, специализируется на изготовлении как серийных стержневых машин, так и комплектных литейных автоматических производственных цехов.

Laempe предлагает из одних рук и под единой гарантией как отдельные единицы оборудования, так и комплексные технологические решения для стержневых участков литейных цехов – от бункера для песка до роботизированного производственного центра для изготовления, съема, обработки, сборки, окраски, сушки и транспортирования в склад или в участок заливки стержней, стержневых форм и стержневых пакетов. Больше чем 4500 производственных центров Laempe поставлены заказчикам во всех промышленно развитых странах мира. Технологические решения Laempe не редко играли революционную роль в литейном производстве.

Фирма Laempe поставляет серийное оборудование для изготовления стержней, а также специальные, нестандартные машины по согласованию с Клиентами. Оборудование соответствует последнему уровню техники и технологии.

Фирма осуществляет сборку своих стержневых автоматов типа LL, L, L-Twin, LB/LFB, LT, LCM в своем сборочном центре в Майцендорфе (под Магдебургом). Все автоматы сконструированы так, чтобы уменьшить расходы по обслуживанию и монтажу в условиях Клиента до минимума.

Пескострельные автоматы серии L и L-Twin

Автоматы этого типа работают на сотнях литейных заводах по всему миру. Они предназначены для производства стержней высшего класса сложности во всех отраслях машиностроения. Автоматы типа L отличаются надежностью, высокой производительностью и гибкостью по отношению к типу и сложности модельной оснастки. Ёмкость пескострельной головки: 1, 5, 10, 20, 40, 65, 100, 120, 150, 250, 450, 1000 литров.

Пескострельные автоматы серии LB/LFB

Пескострельные автоматы серии LB (LFB) – новое поколение стержневых машин Laempe с широкими техническими возможностями. Машины выполнены конструктивно для применения в условиях постоянной круглосуточной нагрузки и служат для изготовления сложнейших стержней. Пескострельные автоматы серии LB (LFB) — сочетание высокой производительности и возможности изготавливать стержни самого различного веса и сложности в условиях гибкого и непрерывного производства.Ёмкость пескострельной головки: 25, 50, 65, 100, 130, 150, 200 литров.

Пескострельные автоматы серии LL

Стержневые автоматы серии LL предназначены для серийного изготовления мелких стержней. Сохраняя все достоинства машин Laempe, автоматы LL отличаются компактным дизайном и высокой производительностью.Ёмкость пескострельной головки: 2.5, 5, 10, 15, 20, 25 литров.

Пескострельные автоматы серии LT

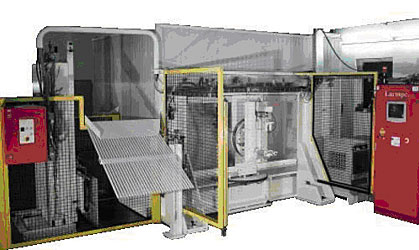

Пескострельные автоматы LT карусельного типа предназначены для крупносерийного производства стержней в подогреваемой или холодной модельной оснастке, как с вертикальным, так и с горизонтальным разъемом. На автоматах могут устанавливаться 4 одинаковых или разных стержневых ящика. Система управления обеспечивает индивидуальные режимы для каждого ящика. Ёмкость одной пескострельной головки: 5, 10, 20 литров.

Пескострельные автоматы серии LCM

Стержневые автоматы типа LCM предназначены для изготовления всех частей стержневого пакета за один цикл по методу «литья в стержнях». Автоматы оснащаются несколькими независимыми пескострельными головками. Выдача стержневых форм и комплекта внутренних стержней производиться параллельно. Стержневой автомат LCM по своим функциям представляет собой интегрированный стержневой участок.

Ёмкость одной пескострельной головки: 40, 60, 100 литров.

Для обработки стержней и стержневых форм Laempe предлагает гибкие технологические решения и комплексы оборудования с различным уровнем автоматизации, как например:

Съем стержней с пескострельных автоматов

Для съема стержней с пескострельного автомата Laempe предлагает универсальные многогнездные захваты и комплексные решения для роботов, манипуляторов или вилочных съемников.

Максимальная производительность стержневых автоматов обеспечивается автоматической заменой захватов и комплектов модельной оснастки.

Простановка холодильников и вставок в модельную оснастку

Сборка стержней в пакет

Размещение стержней и стержневых пакетов в складах

Laempe поставляет все периферийное оборудование, необходимое для изготовления стержней.

Все периферийные устройства, такие как смесители, газогенераторы и др., связаны программным путем с блоком управления стержневого автомата.

Laempe разрабатывает силами своих специалистов программное управление для основного оборудования, создает диспетчерские системы управления технологическими процессами, а также по согласованию с заказчиком «обучает» роботы и манипуляторы.

Некоторые виды перефирийных устройств:

Роботизированные центры обработки отливок

Роботизированные центры LCC служат для обрезки литнивоко-прибыльной системы и предварительной поверхностной обработки отливок из алюминия, получаемых в песчанных или в металиических формах.

Примеры возможных операций:

- обрезка литников и прибылей,

- выравнивание поверхности контакта отливки с охладителями в форме,

- шлифование или фрезеровка облоев и заусенцев,

- сверление отверстий, нанесение кодовых номеров.

Разработанный и запатентованный фирмой Laempe центр обработки отливок состоит из стабильного корпуса с поворотным столом, на котором с двух сторон смонтированы захваты для зажима отливок.

Каждый захват имеет систему кодировки и опознавания отливки. Таким образом робот автоматически «опознает», с какой программой необходимо обрабатывать отливку и с каким инструментом. В зависимости от конфигурации отливки возможно одновременно обрабатывать несколько отливок за однин цикл работы робота.

В случае необходимости захваты могут вращаться относительно своей центральной оси.

Каждый захват оснащен двумя гидравлическими и двумя пневматическими фиксаторами отливок. Отливки зажаты неподвижно относительно захвата. Инструмент для обработки отливки, например для удаления облоев, смонтрован на головке робота. Головка робота оснащена серво-шпиндельмотором, который вращается со скоростью макс. 14500 Об/мин, при мощности 12 кВт, обеспечивая вращающий момент 55 Нм при 3500 Об/мин.

Центры LCC можно обслуживать следующим образом:

- ручной монтаж/демонтаж отливок,

- автоматический монтаж/демонтаж отливок роботом,

- обработка отливок одним роботом,

- обработка отливок двумя роботами

Магазин для инструмента выполнен с 48 местами. Шкаф магазина выполнен так, что обслуживающий персонал может снимать или подавать инструмент во время работы центра без опасности от травмирования роботом. Пневматически управляемая дверь шкафа магазина со стороны робота защищает инструмент в магазине от загрязнения.

Центр оснащен системой автоматического удаления металлоотходов (прибыли, литниковые системы, стружка) из внутреннего пространства кабины центра и распределения их в отдельных контейнерах. Диалог оперетора с блоком управления обрабатывающего центра LCC осуществляется через контактный монитор встроенного персонального компьютера.

В блоке управления роботом запрограммированы основные функции и движения. Оператор выбирает следующие функции в диалоге с персональным компьютером в блоке управления центра.

- замена инструмента,

- подача нового инструмента под новым номером в магазин,

- удаление ненужного инструмента под предварительно заданным номером из магазина,

- переход робота в основное состояние,

- задание с каким инструментом обрабатывать данную отливку,

- вращение поворотного портала на 180 градусов,

- вращение захватов с двух сторон поворотного портального,

- автоматическое позиционирование головки шпиндельмотора в соответствии спредварительно заданной программой обработки отливок.

Системы транспортировки песка, формовочной смеси и стержней, нагрева и обеспыливания

Центральные системы подачи связующих и отвердителей

Системы автоматического демонтажа, очистки и повторной сборки комплектов модельной оснастки

Инжиниринг и компьютерное моделирование

Фирма Laempe предлагает своим заказчикам инжиниринг и компьютерное моделирование комплексных производственных процессов в трехмерном формате. Таким образом заказчики могут проверить работоспособность обвязки предлагаемых комплексов оборудования с существующими или с другими, запланированными к поставке комплексами оборудования.

Современные программные продукты для трехмерного компьютерного моделирования, например QUESTВ® и IGRIPВ® (продукты Deneb Robotics, Inc., Auburn Hills, USA), предоставляют прекрасные возможности разработать и посмотреть на экране, как работает, например, будущий монтажно-сборочный конвейер.

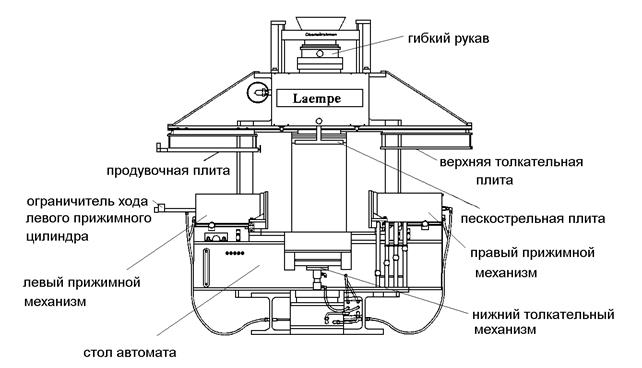

Назначение и устройство комплекса оборудования Laempe

Читайте также:

|