Основные типы стеклоформующих автоматов и перспективы их совершенствования

В стекольной промышленности работают сложные высокопроизводительные автоматы разнообразных конструкций.

Стеклоформующие автоматы должны обеспечивать высокую производительность, качество изделий и рентабельность производства; легкую замену быстроизнашивающихся деталей и узлов, чтобы свести до минимума простои автоматов; минимальное число регулировок, осуществляемых оператором при формовании изделий.

Стеклоформующие автоматы можно классифицировать: по способу питания стекломассой (с капельным, вакуумным и струйно-порционным питанием) ;

по конструктивным признакам (карусельные, секционные и конвейерные). Карусельные автоматы по характеру вращения столов разделяют на непрерывного (роторные) и цикличного действия, а по расположению столов и формового оборудования — на одно-и многоярусные;

по способу формования (прессовые, выдувные, прессовыдувные и центробежные).

Схема автоматизированного прессования приведена на рис. 121. Типичными деталями формового комплекта при выработке стеклянных изделий являются: форма (матрица), назначение которой — формовать наружные очертания изделий; пуансон, назначение которого — формовать внутренние очертания изделий, а также передавать на стекломассу прессующее усилие от соответствующего органа стеклоформующей машины; прессовое кольцо, назначение которого — замыкать камеру формования на участке между формой и керном и формовать верхний край изделий.

В форму 3, имеющую подъемное дно 1, загружают порцию стекломассы 2. Пуансон 4 с формовым кольцом 5 находится в крайнем верхнем положении. В начале прессования пуансон опускается, формовое кольцо входит в кольцевой промежуток между внутренними стенками формы и пуансоном. Встречая на пути вязкую стекломассу, пуансон давит на нее, заставляет выжиматься вверх и распределяться в пространстве между рабочими поверхностями формы, пуансона и кольца. Это пространство точно соответствует очертаниям готового изделия. Затем изделие выталкивается вверх и удаляется из формы вручную или автоматически.

Необходимое прессующее усилие зависит от размеров и формы изделия и будет тем больше, чем больше диаметр и высота изделия и тоньше его стенки.

При автоматизированном выдувании изделия могут получаться с вращением и без вращения внутри формы. Выдуванием при вращении вырабатываются главным образом наиболее тонкостенные (бесшовные) изделия. При выдувании этих изделий образуется колпачок, который требует последующего отделения и образует неизбежные отходы стекла.

При изготовлении стеклотарных изделий, которые выдуваются без вращения в форме, вся- формуемая стекломасса входит в изделие без отходов.

Рис. 121. Схема процесса механизированного прессования а — загрузка порции стекломассы в форму; б — начало прессования (опускание пуансона); в — прессование; г — выталкивание изделия

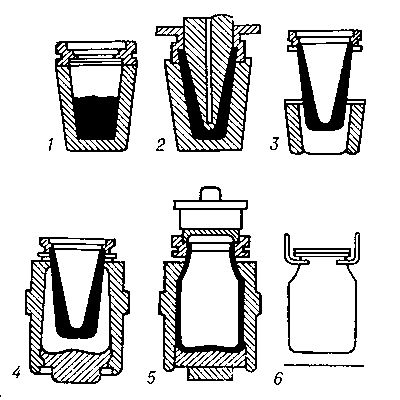

Рис. 123. Схема прессовыдувного способа формования

Рис. 122. Схема механизированного выдувания изделий

Машинное выдувание полых стеклоизделий, как правило, сопровождается оформлением промежуточной (черновой) заготовки (пульки). Черновая заготовка может быть приближена к форме готового изделия или значительно отличаться от него (рис. 122). В первом случае (рис. 122, а) в черновой форме после формования горла изделия I раздувается пулька II, которая передается в чистовую, форму III,. где и происходит окончательное выдувание готового изделия IV. Во втором случае (рис. 122, б) значительное место занимают элементы свободного формования. После вдавливания плунжера I происходит предварительное свободное выдувание II, поворот и вытягивание пульки III и, наконец, выдувание, в форме IV с одновременным вращением трубки.

Автоматизированное прессовыдувание предусматривает сочетание прессования и выдувания. Прессовыдувным способом можно формовать изделия стеклянной тары (банки, бутылки) и сортовой посуды (стаканы).

При формовании изделий прессовыдувным способом (рис. 123) капля стекломассы поступает в черновую форму 3 (поз I). Затем пуансон 1 прессует пульку с одновременным оформлением горла изделия (поз. II). После завершения прессования пуансон поднимается, а пулька в горловом кольце 2 передается в чистовую форму 5 с поддоном 6 (поз. III). Затем через плотно прижатую дутьевую головку 4 подается сжатый воздух (поз. IV) и в чистовой форме завершается оформление изделия. Имеются конструкции машин, в которых пулька не перемещается, а отводится черновая форма, и к пульке поднимается чистовая форма.

Дальнейшее совершенствование стеклоформующих автоматов должно осуществляться по двум направлениям: совершенствование применяемых автоматов и разработка принципиально новых их конструкций. Совершенствование карусельных и секционных автоматов будет заключаться в повышении надежности их работы, создании оптимальных условий формования и облегчении эксплуатации. Главными задачами совершенствования стеклоформующих автоматов является интенсификация их работы с улучшением качества изделий за счет увеличения числа секций, применения многоместных форм, увеличения прессующего усилия, улучшения конструкции отдельных узлов и т. п.

Большая Энциклопедия Нефти и Газа

Стеклоформующая машина

Стеклоформующие машины для выработки стеклянной тары делятся по способу питания на вакуумные ( с вакуумным питанием) и фидерные ( с капельным питанием, по способу формования-на прессовыдувные и выдувные и по движению форм — на карусельные и секционные. [1]

Стеклоформующие машины для выработки стеклянной тары делятся по способу питания: на вакуумные ( с вакуумным питанием) и фидерные ( с капельным питанием), по способу формования на прессовыдувные и выдувные и по движению форм на карусельные и секционные. Можно делить машины для выработки стеклянной тары и по другим признакам: по типу привода, количеству столов и др. Формование изделий на автоматических стеклоформующих машинах осуществляется в две стадии. На первой стадии из капли стекломассы прессованием или выдуванием формуется баночка — заготовка готового изделия. На второй стадии из баночки выдувается готовое изделие. [2]

Надежная работа стеклоформующих машин во многом зависит от постоянства массы, температуры и формы капель, формуемых питателем. Для этого необходимо поддерживать в чаше питателя постоянную температуру стекломассы с точностью 1 — 2 С. Для точной регулировки температуры каналы питателей часто снабжают независимой системой отопления, газовой или электрической. [3]

Надежная работа стеклоформующих машин во многом зависит от постоянства массы, температуры и формы капель, формуемых питателем. Для этого необходимо поддерживать в чаше питателя постоянную температуру стекломассы с точностью 1 — 2 С. Для точной регулировки температуры каналы питателей часто снабжают независимой системой отопления, газовой или электрической. В дне чаши питателя имеется отверстие — очко, над которым располагается формующее устройство, состоящее из вращающегося огнеупорного полого цилиндра-бушинга и перемещающегося по вертикали внутри бушинга огнеупорного стержня-плунжера. При формовании капли стекломассы плунжер сначала движется вниз, выдавливая стекломассу через очко. Далее плунжер начинает двигаться вверх, причем на струе стекломассы под очком образуется тонкий участок. Установленные под очком ножницы отрезают каплю, падающую в форму. [4]

Разрабатываются и внедряются стеклоформующие машины конвейерного и карусельного типа производительностью до 300 — 900 изделий в минуту. [5]

Питатели капельные для стеклоформующих машин . [6]

Технологический режим работы стеклоформующей машины зависит от ее типа, и его устанавливают для каждой машины отдельно в зависимости от характера вырабатываемых на ней изделий. [8]

Для снижения уровня шума у стеклоформующих машин разрабатываются и внедряются конструкции глушителей, а также используются индивидуальные средства шумозащиты. [9]

В цехе оконного стекла над ванной печью устанавливают стеклоформующие машины : вертикального вытягивания стекла ( ВВС) 1, горизонтального вытягивания ленты стекла ВВЛ различной ширины и толщины. [10]

Как отмечалось, переход на новые более производительные стеклоформующие машины ВВ-12 для производства тарной бутылки требовал увеличения производительности ванной печи примерно на 50 % по сравнению с существующей. [11]

В производстве стеклянной тары за последние годы резко возросла мощность стеклоформующих машин . [12]

Возникновение пороков при машинной выработке зависит от качества стекла, работы питателей, стеклоформующих машин , пе-реставителей и отжигательных печей, а также от формового оборудования. В табл. 13 содержатся основные технические требования к стеклянной таре. [13]

Правом на пенсию на льготных условиях и в льготных размерах также пользуются машинисты стеклоформующих машин и их помощники — как операторы стеклоформующих машин. [14]

Производственная мощность по изготовлению стеклоблоков рассчитывается по суточной ( часовой) производительности и количеству стеклоформующих машин ( автоматов) с учетом количества капель в минуту и коэффициента выхода годной продукции. [15]

Стеклоформующая машина

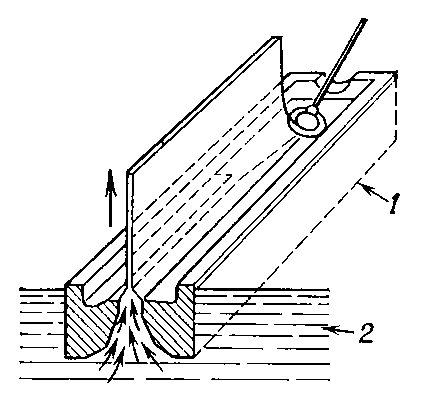

Стеклоформовочная машина, предназначается для изготовления (формования) изделий из стекла (См. Стекло) отливкой в формы, штамповкой, прессовкой, прокаткой, вытягиванием, выдуванием и т.д. Формование производится в интервале вязкостей 10 2 —4 10 7 н . сек/м 2 (1 н . сек/м 2 = 10 пуаз), что соответствует температурам 700—1000 °С. Для получения листового стекла (оконного, витринного и др.) используются С. м. вертикального вытягивания стекла. Принцип действия этих С. м. заключается в непрерывном оттягивании горячей стекломассы, поступающей через щель лодочки (рис. 1) или со свободной поверхности расплава. В результате оттягивания образуется лента стекла шириной до 2,5—3 м и толщиной 2—6 мм, которая с помощью асбестовых валиков транспортируется через шахту машины (где отжигается), а затем поступает на отломку, резку и упаковку. Скорость вытягивания стекла толщиной 2 мм около 120 м/ч. Листовое стекло вырабатывается также горизонтальным вытягиванием и способом проката. Листовое полированное стекло получают по методу формования на расплаве олова, при этом способе стекломасса выливается на поверхность расплавленного олова, где под влиянием гравитационных сил, поверхностного натяжения и сил вытягивания приобретает плоскопараллельность верхней и нижней поверхностей листа. Скорость формования ленты стекла шириной 3—4 м до 1000 м/ч.

Для изготовления стеклоблоков, архитектурных деталей, водомерных стекол, консервных банок, бутылок, колб и т.п. применяются прессование, прессовыдувание и выдувание.

Например, на прессовыдувной С. м. вырабатывают широкогорлую стеклянную тару. Изготовление изделий этими С. м. проводится в два приёма: сначала выпрессовывается предварительная заготовка-пулька и окончательно оформляется горло изделия, а затем пулька раздувается в чистовой форме сжатым воздухом до размеров готового изделия (рис. 2).

На выдувных С. м. изготовляют узкогорлую тару; в этих С. м. и пулька, и изделие выдуваются сжатым воздухом; иногда оформление горла осуществляется под вакуумом.

Лит.: Орлов А. Н., Шапошников Л. Д., Ермаков Я. И., Прессовыдувные стеклоформующие автоматы, М., 1966; Гигерих В., Трир В., Стекольные машины, пер. с нем., М., 1968.

Рис. 1. Схема формирования стекла с помощью шамотной лодочки: 1 — лодочка; 2 — расплав.

Рис. 2. Схема выработки изделий на прессовыдувной машине: 1 — прием капли; 2 — выпрессование пульки в черновой форме; 3, 4 — передача пульки из черновой формы в чистовую; 5 — выдувание изделия в чистовой форме; 6 — отставление готового изделия на конвейер.

Как всё устроено: как работает стекольный завод

19 ноября профессиональный праздник отмечают работники стекольной промышленности России. Корреспонденты Myslo заглянули на Алексинский стекольный завод.

Стекло научились делать больше пяти тысяч лет назад. Сейчас без него сложно представить современную жизнь. Большинство полок в магазинах заставлены продуктами в стекле – алкоголь, консервы, джемы, красная икра, детское питание, кофе, лимонад, минеральная вода и пр. Мало кто знает, что большую часть привычной нам стеклянной тары делают в Тульской области.

Рядом с Алексином в небольшой деревне Павлово уже десять лет работает самый крупный в стране стекольный завод. На нем производят более 300 видов бесцветной, коричневой и зеленой стеклотары. Сейчас на заводе работают три стекловаренные печи и 14 формующих машин.

Производство на Алексинском заводе полностью автоматизировано, здесь не выдувают изделия вручную. Но и в этом случае изготовление стеклянных баночек и бутылок – сложный и трудоемкий процесс.

Сначала по запросам клиента конструктор делает чертеж. Это одна из довольно сложных стадий. Раньше бутылки изготавливали по ГОСТу. Теперь же каждый производитель хочет выставить на продажу товар в уникальной таре, поэтому маркетологи разрабатывают самые необычные формы и декор банок и бутылок.

Как только клиент согласует дизайн, для каждой разновидности готовится чугунный формокомплект. Их производят в Италии или Китае в зависимости от сложности изделия.

Непосредственно производство начинается в цехах. Завод стеклянной тары – опасное производство, поэтому каждый, кто приходит на предприятие, должен надеть специальную защитную одежду и обувь, а также пройти инструктаж по технике безопасности.

В огромных цехах настолько шумно, что с трудом можно расслышать

речь собеседника.

Поэтому рабочие общаются в специально отведенных помещениях.

Стекло получается из шихты – смеси соды, доломита, песка, мела и стеклобоя. Через бункер и загрузочный карман шихта отправляется в сердце производства – стекловаренную печь.

Шихта плавится в огромной печи площадью 130 квадратных метров и весом 360 тонн. В сутки она производит около 325 тонн стекла.

Управляются современные стекловаренные печи при помощи компьютера, расположенного в операторской. Однако сделать это непросто. Чтобы стать профессионалом, стекловару нужно учиться от 5 до 10 лет.

– Я слежу за работой печи, постоянно поддерживаю нужную температуру в ней, – рассказывает стекловар Александр Шарамко. – Все параметры задаются при помощи компьютера, я в основном слежу за работой по монитору. В печь можно заглянуть через смотровое окно и в специальной одежде и очках. Кроме того, есть камеры, которые заводятся в печь.

Со стороны это может казаться обычным, но мне нравится варить стекло, это очень интересно.

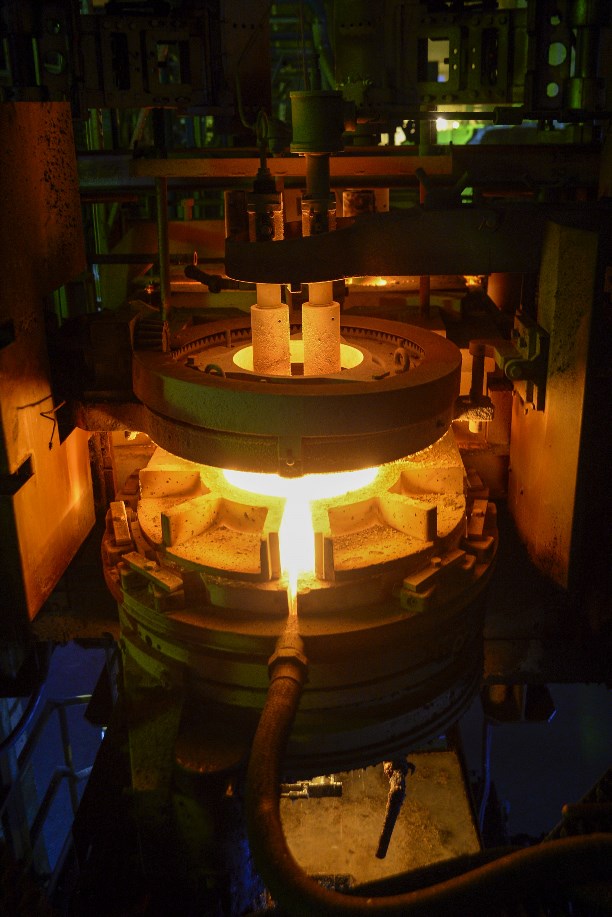

Стекло варится при температуре 1550-1560 градусов, а затем раскаленная масса попадает в фидер – воронку, через которую стекло каплей направляется в стеклоформующую машину.

Следит за работой воронки фидерщик. Чтобы овладеть этой профессией, нужно учиться 10 лет.

Вообще овладеть специальностями, которые нужны на стекольном заводе, непросто. Тем более что подобного производства в области нет. Но тем не менее из 800 работников завода 600 – алексинцы. И это настоящая гордость руководителей.

Когда плуг фидера поднимается вверх, капля отрезается стеклянными ножницами в самом тонком месте.

Капли стекла разные по весу, в зависимости от того, какую тару из них готовят. Например, для производства небольших баночек для детского питания достаточно всего 76 граммов, а вот на литровую бутылку потребуется целых 620.

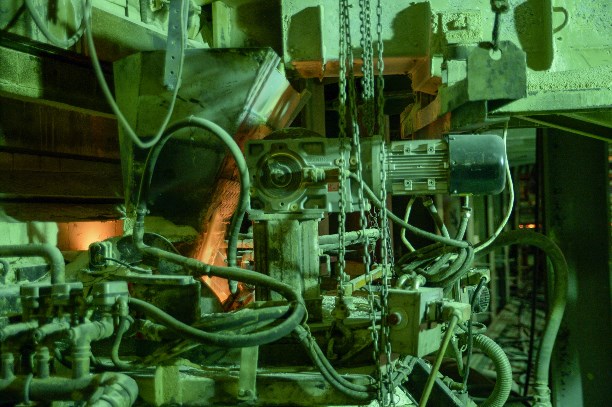

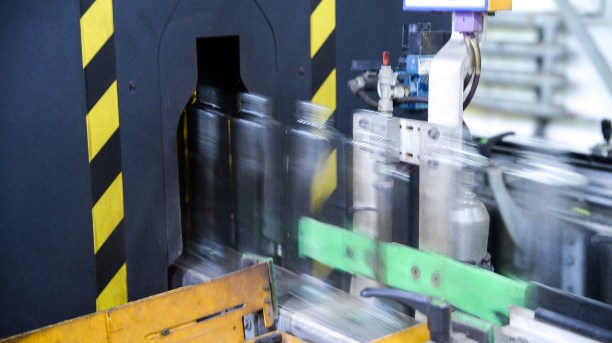

Раскаленные капли отправляются в стеклоформующую машину. На ней в черновом формокомплекте отливается заготовка, а потом в чистовом бутылка обретает окончательную форму.

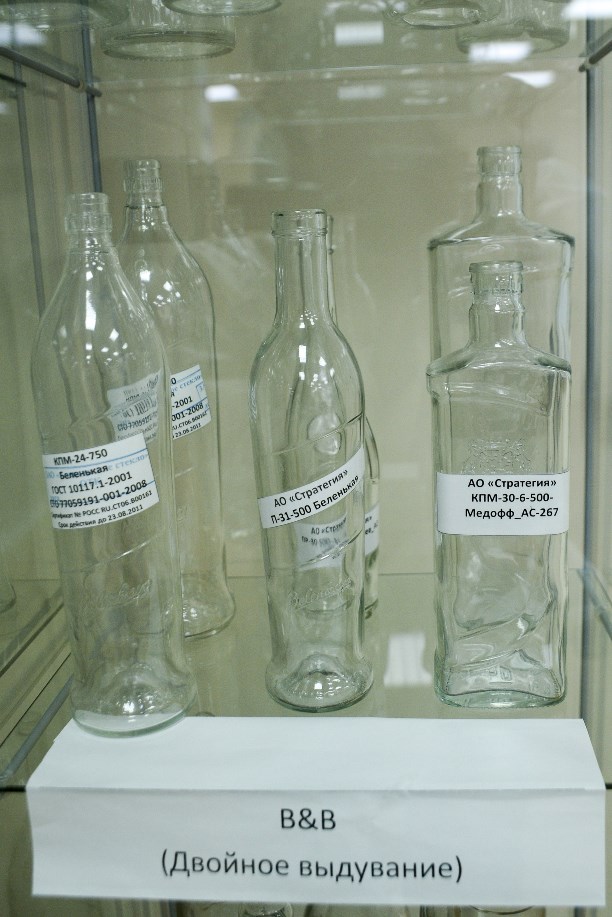

Машины бывают двухкапельные и трехкапельные в зависимости от того, сколько капель попадают из фидера. Есть также три способа формования изделия: прессовыдувной (так делают все виды банок), узкогорлое прессование (бутылки) и двойное выдувание.

Возле стеклоформующей машины работают операторы. Их задача – отбраковать неудавшиеся экземпляры. Температура воздуха возле машины очень высокая. Даже наблюдать за человеком, который работает рядом с раскаленной бутылкой, страшновато. Чтобы достичь мастерства и не давать брак, учиться нужно около пяти лет.

– Наша смена длится 12 часов. И это непростая работа, – рассказывает оператор стеклоформующей машины 5-го разряда Алексей Шитиков. – Я работаю на заводе уже восемь лет, но когда только пришел, не знал абсолютно ничего. Первое время только привыкал к условиям и наблюдал за работой других специалистов. Самое тяжелое, что мы постоянно находимся в этой жаре. К нам приходили люди со сталелитейного цеха, и то их хватало только на две смены – не выдерживали и уходили. Рабочих обдувает прохладным воздухом, но это не всегда спасает. Летом, когда на улице под тридцать-сорок, в цехе возле машины бывает около 80 градусов.

Сложность еще состоит и в этом, что для каждой бутылки машина настраивается под определенную форму, которую нужно менять каждые 36 часов.

После стеклоформующей машины бутылка поступает на конвейерную ленту. Сначала температура изделия – 600 градусов, но затем она проходит печь обжига и холодное напыление.

Печь обжига нужна для снятия внутреннего напряжения в изделии. Если бутылку не обжечь, она лопнет через некоторое время.

В печи девять зон нагрева и охлаждения. На выходе бутылка должна иметь температуру от 90 до 120 градусов.

Затем стеклянную тару ждет холодное напыление. Оно необходимо для того, чтобы у бутылки не возникали потертости.

Кстати, со временем бутылки полегчали. Раньше стандартная пивная бутылка весила 365 граммов, а узкогорлое прессование позволило сделать ее весом всего 280 граммов.

Следующий этап – инспекционное оборудование. Машины замечают инородные включения, пузырьки, неточности в высоте изделия, внутренний диаметр и герметичность. Кстати, с их помощью нельзя отследить брак на бутылках в выгравированным логотипом. Машина считает такие надписи за брак. 2% брака – норма для стекольного производства. К слову, бракованное стекло снова идёт в переработку и становится одной из составляющих шихты.

Однако самый строгий отбор стеклянная тара проходит у контролеров. Специалисты на глаз точно определяют брак и убирают его из ленты.

– Брак бывает разным – от критичного до незначительного. Есть допустимые дефекты – «морщины», пузырьки. Они неопасны и не мешают потребителю. Но некоторые недочеты производства могут быть смертельно опасными. Например, стеклянная нить внутри бутылки, шипы и сколы. Если мы их замечаем, то сразу останавливаем конвейер. Два партии продукции в таком случае тут же бракуют, остальные тщательно проверяют, – рассказывает начальник отдела технического контроля Юлия Басова.

Работать на этой специальности могут не все. Первая проверка на профпригодность проходит прямо на собеседовании: девушку сажают на конвейер на 15 минут, и если у нее начинает кружиться голова или взгляд уплывает за продукцией, значит профессия контролера не для нее.

После проверки продукция поступает на упаковку.

В Алексине эта система автоматизирована наполовину. Вся упаковка происходит в автомате, но короба оператор собирает вручную. За смену оператор делает 28 палет, в каждой из которых помещается 10 000 баночек.

На Алексинском заводе производится 21 тонна продукции в месяц. Отличить стеклянную тару, произведенную в Тульской области, можно по специальному знаку.