Производство литых дисков

Любой бизнес, связанный с автомобильной тематикой, всегда будет оставаться востребованным и рентабельным. Производство литых дисков – тому пример. Количество машин растет из года в год, а потребности рынка в комплектующих безграничны. Диски достаточно часто выходят из строя и требуют замены.

Кроме того, многие автовладельцы меняют после покупки машины заводские диски на легкосплавные, потому что они облегчают конструкцию, более эстетичны и проще при монтаже. Бизнес-идея по открытию производства литых дисков потребует определенных затрат, но и прибыльность будет высокой.

Подготовка документов и регистрация организации

Первый шаг при организации производства – оформление необходимых документов. Бизнесмен может открыть ИП или ООО. Второй вариант больше подойдет, если на открытие и развитие предприятия будут привлекаться средства инвесторов, в частности, банковский кредит.

Открыть ИП достаточно просто – через ФНС или МФЦ, обратившись с паспортом. Предпринимательство предполагает выбор системы налогообложения. В данном случае следует выбирать упрощенную, в форме «Доходы – Расходы». В таком случае налог на прибыль составит 15% от разницы между затратами и прибылью. Поскольку затраты значительны, выбирать УСН «Доходы» с налогом 6% будет невыгодно.

Для ООО потребуется подготовить Устав предприятия и Учредительный договор, открыть в банке расчетный счет, заказать изготовление печати. При регистрации в налоговой выбирают режим УСН «Доходы – расходы».

Открытие ИП занимает максимум 3 дня, ООО – от недели. За этот период предприниматель занимается поиском подходящего помещения, наймом сотрудников, предварительными переговорами с поставщиками оборудования и материалов для изготовления дисков.

Выбор местоположения и помещения

Законодательство не предъявляет особых требований к помещению, в котором будет размещено производство. Поэтому при выборе опираются на следующие параметры:

- транспортная доступность;

- наличие инфраструктуры и коммуникаций;

- удобство погрузки-разгрузки;

- стоимость.

Чем дальше от жилья располагается здание, тем дешевле оно обойдется. Однако в таком случае увеличатся транспортные расходы. Поэтому, при наличии выбора между двумя примерно одинаковыми по стоимости зданиями, выбирают то, которое ближе к рынку сбыта.

Помещение должно соответствовать следующим требованиям:

- площадь не менее 100 м 2 , из которых 30 м 2 будут отведены под склад сырья и готовой продукции, 20 – для административного персонала и основные 50 – под производство;

- наличие водопровода, отопления, электричества;

- подъездные пути.

Учитывая пожароопасность производства, здание оборудуют в соответствии с требованиями Госпожнадзора – ящики с песком, огнетушители порошковые (не менее трех), пожарная сигнализация. Это увеличит затраты на оборудование помещения, однако в противном случае надзорные органы просто закроют производство и наложат штраф на предприятие.

Зачастую в аренду предлагают здания, уже оборудованные соответствующим образом, что будет выгодно, поскольку не придется тратить средства на закупку, установку средств пожаротушения и согласование их в Госпожнадзоре.

Примерная стоимость аренды производственного помещения подобного типа обойдется в 25000-30000 рублей в месяц в зависимости от региона. Приобретать в собственность здание нет смысла, так как это существенно увеличит первоначальные затраты.

Оборудование и материалы

Для организации производства необходимо приобрести или взять в лизинг:

- плавильную печь стоимостью около 400 000 руб.;

- машину для литья металла – 700 000 руб.;

- токарный станок (можно б/у) – 300 000 руб.;

- покрасочное оборудование – от 100 000 руб.

Для получения нужных заготовок к машине для литья приобретают специальные формы, соответствующие определенным моделям дисков. Такие формы, как правило, производят поставщики оборудования под заказ. Их стоимость отличается в зависимости от количества и типа.

Помимо этого, потребуется приобрести защитную спецодежду для персонала (от 2 000 руб. за комплект), респираторы (от 500 руб.), ручные инструменты для окончательной обработки готовых изделий (общей стоимостью около 30 000 руб.).

Таким образом, первоначальные затраты на оборудование составят около 1 600 000 рублей. При условии приобретения новых станков и печи затраты вырастут до 7-8 миллионов.

Технология производства

Литые диски – самые низкие по себестоимости, поэтому их конечная цена ниже, чем у любых других. Соответственно, сбыт наладить не сложно. Их охотно приобретают автовладельцы, СТО, автомастерские, магазины запчастей.

Для производства литых дисков основных металлом, как правило, является алюминий. К нему добавляют примеси из кремния (7%), магния (0,4%), железа (0,12%), марганца (0,1%), цинка и меди (по 0,05%). Полученный сплав становится устойчивым к коррозийным процессам. Продаются сплавы в виде готовых слитков, стоимость 1 тонны составляет 100 000 рублей.

Технологический процесс подразумевает изготовление дисков методом литься из расплавленного металла. Сырье расплавляют в специальной печи. После чего металл подают в машину для литья, где он и приобретает нужную форму.

Затем заготовки резко охлаждают в холодной воде. После такой закалки металл получает необходимые свойства.

После охлаждения диски обрабатывают на токарном станке, снова нагревают и окончательно охлаждают уже на воздухе. Последний этап – покраска готовых изделий.

Диски складируют до отправки покупателям в отдельном помещении на стеллажах.

Реклама

Рынок сбыта литых дисков достаточно обширный, несмотря на свою узкую специализацию. В каждом городе найдется несколько десятков автомобильных мастерских, магазинов запчастей, дилеров, авторынков, СТО. Поэтому первым шагом будет формирование списка потенциальных покупателей и переговоры с ними.

На начальном этапе, чтобы выделить себя на фоне других производителей, следует найти какую-то уникальную деталь. Например, бесплатная доставка или цены немного ниже рыночных, гарантия возврата или поставка под реализацию.

Предприниматель сам определяет, как в своем регионе он сможет выделиться среди конкурентов. Это позволяет сделать маркетинговый анализ. Достаточно ознакомиться с условиями других производителей и определить, что именно можно предложить рынку. С течением времени, при постоянных каналах сбыта, стратегию продвижения можно менять (повышать цену, изменять условия сотрудничества и т.д.).

Хорошими каналами сбыта станут отраслевые справочники, брошюры или журналы. Как ни удивительно, но реклама в СМИ продолжает работать именно на авторынке. Лучший вариант – радио (популярные каналы в регионе среди автолюбителей).

Продвижению отлично способствует создание сайта-визитки в Интернете. Не обязательно создавать карточки с товарами, но выделить свои преимущества нужно. Стоимость изготовления самого простого сайта – от 5 000 рублей. Но можно сделать и самостоятельно на любой из бесплатных площадок.

Продвижение в сети Интернет обойдется в сумму от 9 000 рублей. Однако это существенно расширит рынки сбыта за счет близлежащих населенных пунктов, мелких и средних реализаторов.

Рентабельность бизнеса

Суммируем затраты на помещение и оборудование:

- аренда производственного здания – 30 000 руб.;

- коммунальные платежи – 20 000 руб.;

- станки, оборудование, инструмент, спецодежда – 1 600 000 руб.;

- при необходимости организовать противопожарные мероприятия – 100 000 руб.

Для оптимальной загрузки и обслуживания технологического процесса потребуется привлечь не менее 5 сотрудников – 3 специалиста по работе с металлом, токарь, менеджер по сбыту. Если общим руководством и бухгалтерией займется сам предприниматель, этого персонала будет достаточно. В противном случае в смету закладывают и стоимость услуг руководителя и бухгалтера.

Ежемесячные затраты на оплату труда:

- рабочие – 120 000 руб.;

- менеджер – 30 000 руб. + проценты от продаж (3-5);

- бухгалтер (удаленный или аутсорсер, это дешевле) – 10 000 руб.;

- директор – 30 000 руб. + проценты от продаж.

Фонд оплаты труда составит 190 000 рублей и плавающая стимулирующая часть, которая будет зависеть от объемов реализации.

Общие затраты при открытии – 1 940 000 рублей. Нужно учитывать, что затраты на приобретение оборудования будут окупаться постепенно. Поэтому для расчета рентабельности примем, что ежемесячно затраты на инвестиции в технологию производства составляют 67 000, при условии полной их окупаемости в течение двух лет. Тогда затраты в месяц принимаем равными 403 000 рублей. С созданием и продвижением сайта – 420 000 руб.

Себестоимость одного диска составляет 1 400 рублей, средняя цена при реализации – 4 000 рублей. При продаже ежемесячно 200 готовых изделий выручка составит 800 000 рублей.

После выполнения всех обязательств в распоряжении предпринимателя останется 100 000, из которых часть пойдет на приобретение сырья. При таких темпах производства и реализации (200 дисков ежемесячно) на окупаемость проект выйдет через два года, тогда чистая прибыль в распоряжении предприятия будет составлять 260 000 руб.

Однако на практике объем в 200 дисков – минимальный. Как правило, среднее количество реализации составляет 400-500 готовых изделий. При грамотном сбыте и налаженных каналах, на такой объем можно выйти уже через 2-3 месяца.

Несмотря на большое количество фирм, занимающихся производством литых дисков, рынок далек от насыщения. Новому предприятию будет несложно занять свою нишу в этом бизнесе при условии грамотного подхода к организации процесса и хорошо просчитанном бизнес-плане. Рекомендуем посмотреть существующих производителей литых дисков и произвести конкурентную разведку.

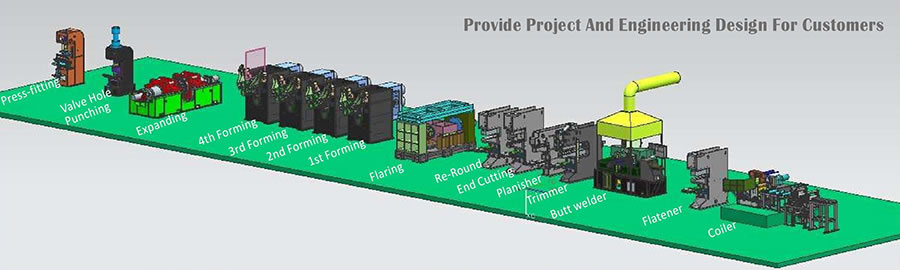

Станок для диск машин

Индекс: 250101

Тел.: +86-531-83122094

Факс: +86-531-83122009

Контактное лицо: Yang Yongxin

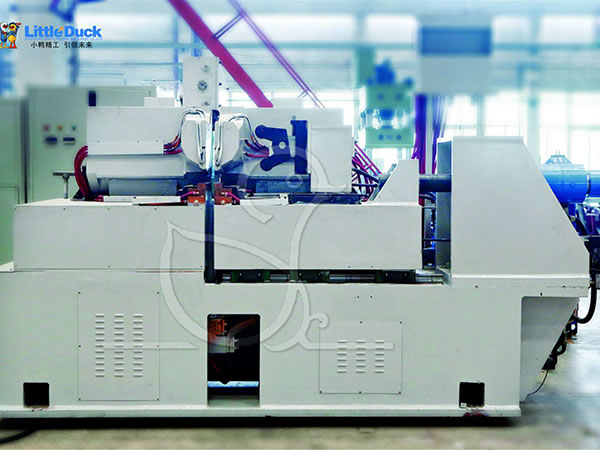

Компания LittleDuck Group предлагает заказчикам комплексные линии и автономные машины для производства стальных колесных дисков. Наше оборудование для производства колесных дисков используется для изготовления стальных колес легковых автомобилей, грузовых автомобилей, автобусов, тракторов, сельскохозяйственных транспортных средств и инженерно-строительных машин. Являясь специалистом в отрасли изготовления оборудования для производства колесных дисков, мы разрабатываем и изготавливаем линии по производству стальных колесных дисков размером от 10 до 54 дюймов.

Преимущества

1. Эффективное использование труда и пространства: линии по производству колесных дисков из стали осуществляют все производственные процессы, включая гибку обода, сварку встык, зачистку, развальцовку, профилирование, расширение–калибровку, и имеют компактную эффективную рациональную конструкцию. Это позволяет сэкономить производственную площадь и облегчить доставку оборудования.

2. Высокая степень автоматизации и низкий процент брака: линии по производству колесных дисков из стали LittleDuck используют управляющую систему ПЛК и системы транспортировки с механической рукой, что гарантирует высокий уровень автоматизации, повышает рабочую эффективность, уменьшает трудоемкость и снижает затраты на труд.

Тщательно продуманный дизайн, точное позиционирование и обработка гарантирует высокое качество конечной продукции, изготовленной на линиях по производству колесных дисков. Процент брака не превышает 0.5%.

3. Дистанционное управление и техническое обслуживание: управляющая система ПЛК выполняет быструю передачу данных о ходе производственного процесса, используя технологию дистанционного управления, что делает контроль производственного процесса очень удобным. С помощью подключения к сети Интернет доступно дистанционное техническое обслуживание линий по производству стальных колесных дисков. Это облегчает ежедневное техническое обслуживание и тестирование оборудования.

Основные параметры

Исходя из категорий колесных дисков, диаметра и производственных процессов, мы разрабатываем и изготавливаем линии по производству малых, больших и очень больших колесных дисков. Виды обработки на линиях устанавливаются согласно требованиям заказчика.

1. Линия по производству колесных дисков для пассажирского автомобиля

Для производства колесных дисков пассажирского автомобиля

Диаметр: 12

17 дюймов

Ширина: 3-10 дюймов

Толщина листовой стали: ≤4 мм

2. Линия по производству колесных дисков для грузового автомобиля

Для производства бескамерных колесных дисков грузового автомобиля

Диаметр: 17.5

26 дюймов

Ширина: 5.5-16 дюймов

Толщина листовой стали: ≤8 мм

3. Линия по производству колесных дисков для сельскохозяйственной техники

Для производства колесных дисков для инженерно-строительных машин, сельскохозяйственной техники и тракторов

Диаметр: 20

54 дюймов

Ширина: 7-28 дюймов

Толщина листовой стали: ≤8 мм

Режимы эксплуатации

В соответствии с требованиями заказчиков, компания LittleDuck предлагает полуавтоматические линии по производству стальных колесных дисков и автоматические линии по производству стальных колес. Для эксплуатации первого типа нужно10–12 человек, завершающих загрузку и разгрузку материалов, а также машинные операции. Для эксплуатации автоматической линии нужно всего 3–5 человек, так как подача, разгрузка и другие процессы автоматизированы. Линия использует автоматическую транспортировку материалов.

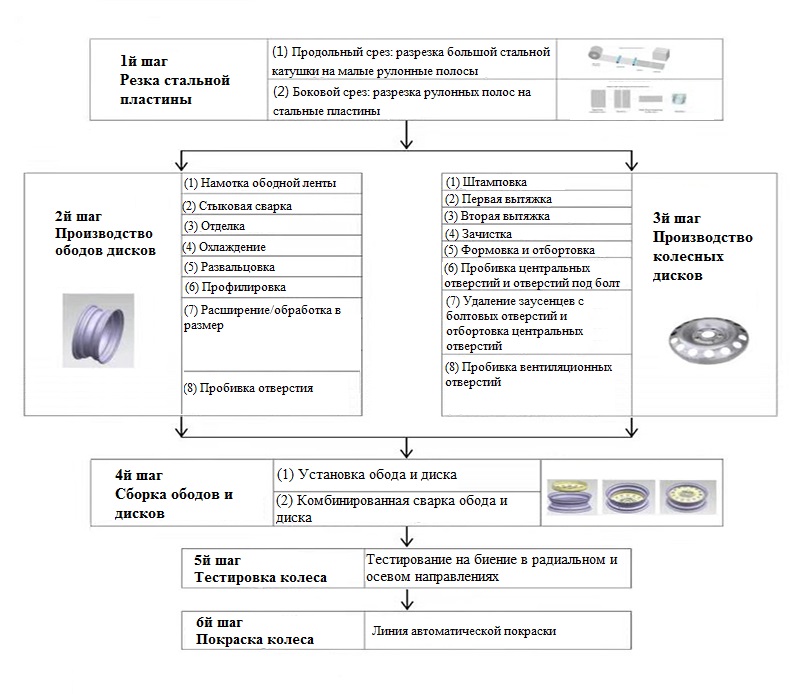

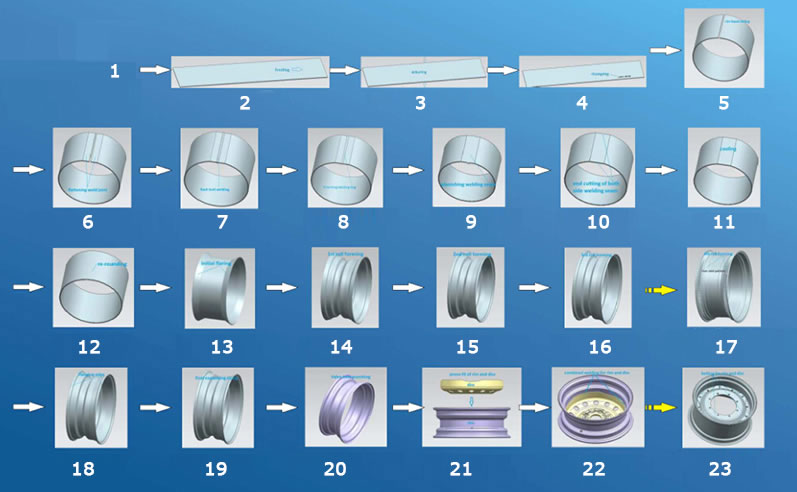

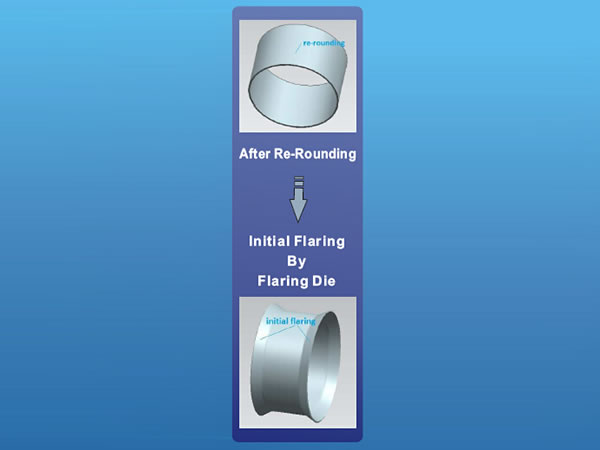

Схема процессов на линиях по производству колесных дисков

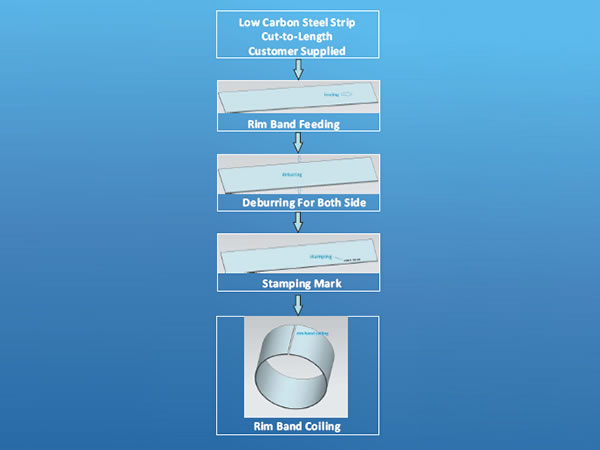

Схема процессов на линиях по производству стальных колесных дисков зависит от листовой стали, используемой заказчиком. Эти линии используют листовую сталь, отрезанную на заданную длину поставщиком.

Мы разработаем оптимальную схему расположения производственных процессов и технологий машинной обработки в соответствии с потребностями заказчика. Производственные процессы, осуществляемые на линиях по производству колесных дисков для пассажирских автомобилей, грузовых автомобилей и сельскихозяйственной техники указаны в таблице ниже для ознакомления.

| Номер | Процесс | Изображение обрабатываемой детали | Пассажирский автомобиль | Грузовой автомобиль | Сельскохозяйс- твенная техника |

| 1 | Подача листовой стали | √ | √ | √ | |

| 2 | Удаление заусенцев с обеих сторон | | Примечание 1, по желанию заказчика | √ | √ |

| 6 | Стыковая сварка оплавлением на переменном токе | | √ | √ | √ |

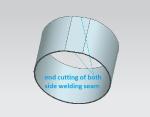

| 9 | Обрезка сварочного шлака с торцов | | √ | √ | √ |

| 12 | Предварительная развальцовка | | √ | √ | √ |

| 16 | 4-ое профилирование рисунка, предохраняющего от скольжения | | Примечание 2, нет необходимости | Примечание 2, нет необходимости | √ |

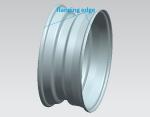

| 17 | Закатка кромок | | Примечание 3, по желанию заказчика | Примечание 3, по желанию заказчика | Примечание 3, по желанию заказчика |

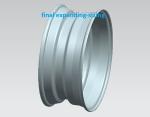

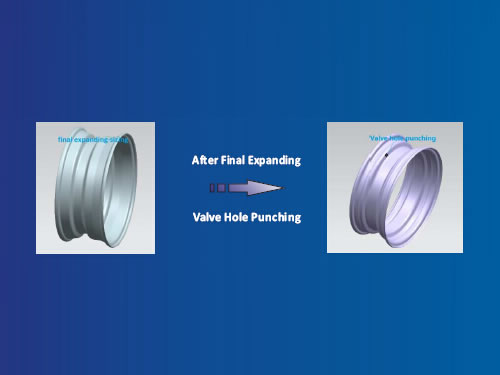

| 18 | Финальное расширение – калибровка | | √ | √ | √ |

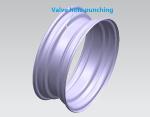

| 19 | Пробивание отверстия для вентиля | | √ | √ | √ |

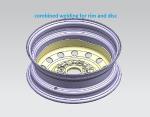

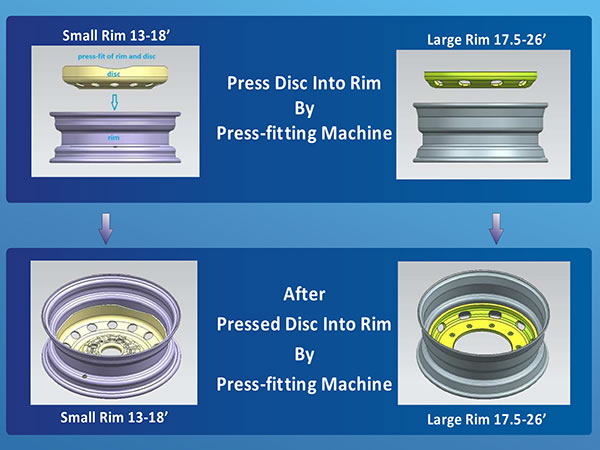

| 20 | Запрессовывание диска в обод | | √ | √ | Примечание 4, нет необходимости |

| 21 | Сварка диска и обода | | √ | √ | Примечание 4, нет необходимости |

| 22 | Соединение диска и обода болтами | | Примечание 4, нет необходимости | Примечание 4, нет необходимости | √ |

**Примечания

#1. Обычно линии для производства колесных дисков для пассажирских автомобилей не нуждаются в узле для уплощения сварных швов. Однако, если оборудование используется для производства колесных дисков для малой строительной техники толщиной более 4мм, оно должно осуществлять процесс раскатки сварного стыка.

#2. Линии по производству колесных дисков для пассажирских автомобилей и грузовых автомобилей не требуют роликового профилирования листового металла для рисунков протектора, предохраняющего от скольжения и позволяющего увеличить трение между ободом и шиной.

#3. Закатка кромок представляет собой усовершенствованный процесс холодной прокатки, позволяющий получить ровные края колесных дисков без заусенцев. Узел закатки кромок комплектуется по желанию заказчика, основываясь на его требованиях к точности машинной обработки7

#4. Линии по производству ободов дисков для пассажирских автомобилей и грузовых автомобилей используются для соединения колесных ободов и колесных дисков посредством сварки, а линии по производству ободов дисков для сельскохозяйственной техники используются для соединения колесных ободов и колесных дисков посредством болтов.

Основное производственное оборудование

Наши линии по производству стальных колесных дисков включают различное оборудование для изготовления колес – машины для гибки колесных ободьев, машины для стыковой сварки оплавлением на переменном токе, машины для зачистки, прокатки и обрезки сварных швов, прессы для придания цилиндричности, горизонтальные развальцовочные машины, профилегибочные машины, горизонтальные машины для экспандирования, штамповочные прессы для пробивания отверстий для вентиля, запрессовочные машины, комбинированные сварочные машины, гидравлические системы, системы электроуправления и различную инструментальную оснастку.

Обод – это наиболее важная часть колеса, вот почему производство колесных ободьев играет решающую роль в производстве колес.Линии по производству колесных дисков Xiaoya используются для изготовления колес легковых автомобилей, грузовых автомобилей, автобусов, тракторов, сельскохозяйственных транспортных средств и инженерно-строительных машин. В соответствии с требованиями заказчиков мы разрабатываем и изготавливаем линии по производству стальных колесных дисков размером от 10 до 54 дюймов.

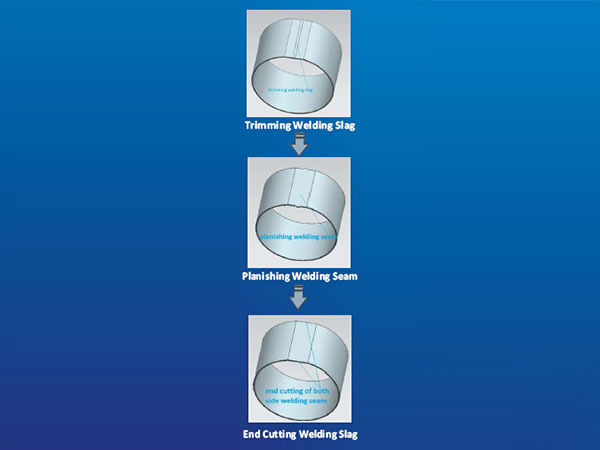

| 1. Лента из низкоуглеродистой стали, разрезанная на заданную длину, предоставляется заказчиком 2. Подача листовой стали 3. Удаление заусенцев с обеих сторон 4. Штамповка маркировки 5. Гибка обечайки 6. Расплющивание сварного стыка 7. Стыковая сварка оплавлением на переменном токе 8. Зачистка сварного шва 9. Прокатка сварного шва 10. Обрезка сварочного шлака с торцов 11. Охлаждение 12. Придание цилиндричности | 13. Предварительная развальцовка 14. 1-ое профилирование 15. 2-ое профилирование 16. 3-е профилирование 17. 4-ое профилирование рисунка, предохраняющего от скольжения 18. Закатка кромок 19. Финальное расширение 20. Пробивание отверстия для вентиля 21. Запрессовывание диска в обод 22. Сварка диска и обода 23. Соединение диска и обода болтами |

Машины для гибки колесных ободьев – это незаменимое оборудование использующееся перед сваркой колесного обода. Оно осуществляет формование обечайки из плоской стальной заготовки и используется в производстве колес легковых автомобилей, грузовых автомобилей, инженерно-строительных машин, сельскохозяйственных транспортных средств и так далее. Сначала осуществляется подача, удаление заусенцев и штамповка, затем листовая сталь поступает на стадию гибки обечайки.

Если толщина сварочного стыка превышает 4мм перед началом стыковой сварки оплавлением необходимо использовать плющильные станки для расплющивания стыка обода.

После сварки на внутренней и внешней поверхности сварного шва образуется сварочный шлак. Специальное оборудование – машины для зачистки, прокатки и обрезки сварных швов – используется для зачистки шлака и выравнивания поверхности сварного шва.

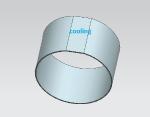

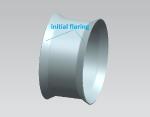

После обработки сварного шва, охлаждения и придания цилиндричности горизонтальные развальцовочные машины осуществляют расширение обечайки на конус с обоих торцов. Это облегчает последующий процесс профилирования.

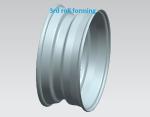

Профилегибочные машины используются для симметричного и ассиметричного профилирования колесных ободьев легковых автомобилей, тракторов и инженерно-строительных машин.

Это оборудование используется для проведения с 1 по 4-й этап профилирования. 4-ое профилирование используется для создания рисунка, предохраняющего от скольжения на колесных дисках для тракторов и инженерно-строительных машин.

Горизонтальные машины для экспандирования позволяют увеличить размер колесных ободьев после завершения профилирования. Точное расширение и калибровка с использованием специальной инструментальной оснастки дает возможность производить колесные ободья нужного диаметра.

Тестирование газонепроницаемости проводится для гарантии качества сварки и уменьшения утечки воздуха. Пробивание отверстий для вентиля проводится после профилирования, это важный этап в производстве стальных колесных дисков. Для пробивания отверстий для вентиля на рабочей части обода используются соответствующие штампы. Штамповочные прессы для пробивания отверстий для вентиля осуществляют плоское прессование и пробивание отверстий в колесных ободьях для бескамерных шин.

Стальные колеса состоят из обода и диска. Колесо с шиной в сборе формирует воздухонепроницаемый элемент, воспринимающий вес транспортного средства и передающий силу. Колесные диски используются для соединения между ободом и ступицей колеса и передачи мощности от двигателя. Обычно колесные ободья и диски для легковых и грузовых автомобилей соединяются с помощью сварки, а крупные колесные ободья и диски для сельскохозяйственных транспортных средств соединяются с помощью болтов.