- РАЗБОРКА МАШИН НА АГРЕГАТЫ, УЗЛЫ И ДЕТАЛИ

- Как ремонтировать автомобиль

- Разборочные работы

- Технологическая разборка двигателя.

- Средний уровень механизации разборочных работ не превышает 20% (передних мостов — 15%, задних — 15%, подразборки двигателей и коробок передач — 16%; окончательной разборки двигателей — 25%, коробок передач — 35%). Разборка 60% всех соединений автомобиля может быть механизирована.

РАЗБОРКА МАШИН НА АГРЕГАТЫ, УЗЛЫ И ДЕТАЛИ

Разборка- это совокупность операций предназначенных для разъединения объектов ремонта на сборочные единицы и детали определенной технологической тех. последовательности.

Трудоемкость составляет 10-15%, при этом 60% приходится на разборку резьбовых и 20% прессовых соединений.

Качественная разборка дает РП 70% пригодных деталей. Эти годные детали обходятся предприятию в 6-10% от их цены, восстановленные 30-40% от цены, а новые детали обходятся 110-150%.

Разборку производят в соответствии с картами тех. процесса.

Вначале снимают легкоповреждаемые детали и узлы(электрооборудование, топливо и масло проводы, шланги и крылья), затем сборочные единицы (радиатор, кабина, ДВС, редуктор, коробки и т.д.), агрегаты гидросистемы и топливная аппаратура после снятия направляют на свои участки для определения технического состояния и ремонта.

При разборке не рекомендуется разукомплектовывать сопряженные пары, которые на заводе – изготовителе обрабатывают в сборе или балансируют (крышки коренных подшипников с блоком цилиндров, крышки шатунов с шатунами, картер сцепления с блоком, коленвал с маховиком), а также приработанные пары детали и годные для дальнейшей работы( конические шестерни, распредшестерни, шестерни масляных насосов и т.д.)

Такие пары метят, связывают или соединяют болтами и укладывают в отдельные корзины.

При разборке следует использовать стенды съемники, приспособления и инструменты позволяющие центрировать снимаемые детали и равномерно распределять усилия по периметру.

При выпрессовке подшипников, сальников, втулок применяют оправки и выколотки с мягкими наконечниками из меди и алюминия.

При выпрессовке подшипников из втулок или стаканов усилия прикладывают к наружному кольцу, а снятие с вала к внутреннему кольцу.

При разборке резьбовых соединений детали укладываются в сетчатые корзины и отправляются на мойку.

Запрещается разукомплектовывать детали с резьбой повышенной точности (болты и гайки крепления крышек шатунов, крепление маховика к коленчатому валу).

При разборке чугунных деталей для избежания трещин при перекосах в начале отпускаются все болты или гайки

Открытые полости в деталях смазки ТСА и гидросистемы следует закрывать крышками.

Разборка может быть стационарная или поточная.

Стационарная производится на одном рабочем месте. Применяется не РП с небольшой программой и ед. типом произв.

На спец.предприятиях имеющих значительную программу, может применяться поточная форма разборки.

Поточная линия при которой повышается около 20%произв. труда и интенсивность использования технологической оснастки на 50%.

Разборочные работы состоят из основных и вспомогательных элементов.

Основные – разборка резьбовых и прессовых соединений.

Вспомогательные – это ( процесс) перемещения, установки и крепления изделий и агрегатов.

С целью сокращения непроизводительных затрат времени рационального использования произв. площади на рабочих местах целесообразно устраивать технологические потолки представляющих собой пространств. металлоконструкцию перекрывающая зону участка и раб. места.

На конструкции смонтированы механические инструменты, оснастка, приспособления и грузоподъемные средства.

37 Очистка и мойка деталей машин?

В процессе эксплуатации и ремонта машин на наружных и внутренних поверхностях узлов и деталей откладываются технологические загрязнения и продукты коррозии. Кроме того, на внутренних поверхностях откладываются маслянистые загрязнения и присутствует старая краска, а на наружных — масла, асфальтосмолистые отложения, нагар и накипь.

Известны несколько способов очистки деталей : химический (струйный и в ваннах), механический (скребками, щетками, косточковой крошкой), ультразвуковой, электрохимический, химико- механический, химико-термический. На ремонтных предприятиях наибольшее распространение получил способ химической очистки с применением разнообразных моющих растворов и препаратов.

Очистка деталей от масляных загрязнений — это сложный физико- химический процесс, включающий механические, химические, тепловые и адсорбционное воздействия с последующим отделением загрязнений с поверхности детали. Минеральные масла и продукты их разложения плохо смачиваются водой, поэтому в состав моющих растворов вводят щелочи и вещества с большой поверхностной активностью, облегчающие удаление загрязнений с поверхности деталей. Минеральные масла по химическому составу не- омыляемы, под действием щелочей они не разлагаются, а образуют эмульсии (мелкодисперсные растворы). Щелочные растворы, снижая поверхностное натяжение масляной пленки, не способны полностью отделить ее от детали. Поэтому в щелочные растворы добавляют эмульгаторы, способствующие разрыву масляной пленки и отрыву ее от поверхности детали в виде отдельных мелких капель. Роль эмульгаторов играют поверхностно- активные вещества (мыло, ОП-7, ОП-Ю, ДС-РАС и др.). Хозяйственное мыло вводят в раствор в количестве 8-10 г/л, добавки ОП-7 и ОП-Ю (маслообразные жидкости или пасты) в количестве 2-6 г/л.

Моющие растворы. Остатки грязи, пыли и других загрязнений нежирного происхождения легко удаляются струёй воды, подогретой до 70- 80 °С. Для очистки деталей от топливно-смазочных материалов применяют водно-щелочные растворы на основе каустической соды NaOH и кальцинированной соды Ыа2СОз.

Моющие жидкости на основе каустической соды служат для обезжиривания стальных и чугунных деталей; они содержат 50-80 г/л каустической соды и 8-10 г/л хозяйственного мыла. Эти растворы токсичны, вызывают коррозию металлов, не обладают достаточной моющей способностью. Не допускается очистка ими алюминиевых деталей, так как каустическая сода их разрушает. Для обезжиривания этих деталей применяют водные растворы кальцинированной соды (10-15 г/л), тринатрийфосфата (25-30 г/л) и жидкого стекла (10-15 г/л) с температурой раствора 80-90° С.

В последние годы получили распространение синтетические моющие препараты МЛ, «Лабомид», МС и др. Препараты МЛ-51 и МЛ-52 представляют собой смесь поверхностно-активных веществ с электролитами: натриевыми солями кремниевой и фосфорной кислот. Эти препараты выпускают в виде порошка или гранул белого и светло-желтого цвета. Препарат МЛ-51 используют для струйной очистки отложений при концентрации раствора в воде 10-20 г/л, препарат МЛ-52 — для очистки деталей вываркой от смолистых отложений при концентрации 25 — 35 г/л с температурой растворов 70-80 °С. Моющая способность препаратов МЛ в 2-3 раза выше растворов на основе каустической соды.

Препараты «Лабомид» представляют собой смесь синтетических поверхностно-активных веществ с неорганическими щелочными солями в виде белого порошка. «Лабомид-101» используют в виде водных растворов концентрацией 10-30 г/л в моечных машинах струйного типа при температуре раствора 70 — 85 °С, водный раствор «Лабомид-203» концентрацией 25 — 35 г/л — при мойке погружением и температуре 80-100° С. Препараты «Лабомид» позволяют очищать детали из черных и цветных металлов, в том числе из алюминия.

Препараты МС (МС-5, МС-6, МС-8) имеют в своем составе кальцинированную соду, триполифосфат натрия, метасиликат натрия и поверхностно-активные вещества. Их используют для струйной и ванной очистки агрегатов и деталей водным раствором концентрацией 10-25 г/л при температуре 75-85 °С. Моющая способность препаратов МС в 1,5-2,5 раза выше, чем у препарата МЛ-51, и в 4-5 раз выше, чем у растворов каустической соды.

Синтетические препараты не вызывают коррозии металлов, не токсичны, имеют хорошую моющую способность, могут применяться для мойки черных и алюминиевых сплавов, не требуют после обезжиривания ополаскивания деталей. Недостаток синтетических моющих средств для струйной мойки — повышенное ценообразование.

Органический препарат AM-15 представляет собой раствор поверхностно-активных веществ в органических растворителях и используется в основном для очистки в ваннах деталей дизельных двигателей от прочных смолистых отложений, закоксовывания форсунок, для снятия нагара.

Растворители применяют при удалении синтетических смол, старых лакокрасочных покрытий, очистке деталей дизельной топливной аппаратуры, электрооборудования. Применение растворителей (бензина, керосина, дизтоплива, уайтспирита) на массовых технологических операциях мойки не рекомендуется, так как они токсичны, огнеопасны, имеют низкую растворяющую способность по отношению к неорганическим и углеводородным компонентам загрязнений, а также имеют высокую стоимость.

Мойка агрегатов. До очистки наружных и внутренних поверхностей машин необходимо удалить масло из картерных плоскостей и промыть их.

Для мойки агрегатов применяют проходную однокамерную машину ОМ-837Г ГОСНИТИ с вращающимся гидрантом, при этом по габаритам моечной камеры она рассчитана на мойку агрегатов равных (или меньших) по размерам двигателю СМД-14 в сборе. Можно использовать проходную однокамерную машину АКТБ-116 с качающимися гидрантами, при этом агрегаты навешивают в горизонтальном положении на подвесном конвейере.

Мойка и обезжиривание деталей. Для мойки деталей рекомендуется использовать машины ГОСНИТИ ОМ-4267 (двухкамерная с подвесным конвейером) и ОМ-2839 (двухкамерная с прутковым напольным конвейером).

Ультразвуковой способ очистки основан на передаче энергии от излучателя ультразвука к поверхности детали через раствор. Под действием ультразвуковых колебаний в растворе образуются области разрежения и сжатия. В процессе разрежения на поверхности детали возникают кавитационные полости (пузырьки), которые через полпериода колебаний захлопываются, происходят мощные гидравлические удары, возникают ударные волны, под действием которых жировые пленки, покрывающие поверхность детали, разрушаются. Ультразвуковая мойка применяется для очистки мелких деталей сложной конфигурации: подшипников качения, деталей дизельной топливной аппаратуры, гидросистем, карбюраторов.

Очистка деталей от нагара и накипи. Применяют следующие способы очистки: механический — при помощи щеток и скребков в установке с вращающимися барабанами; пневматический-косточковой крошкой в установке ОМ-3181, — металлическим песком; гидропескоструйной обработкой; химический и термохимический — в расплаве солей и щелочей при температуре 400-450° С в установке ОМ-4944. Для каждого способа применяют специальное оборудование. Старую краску удаляют полностью химическим, пневматическим, гидропеско-струйным, дробеструйным способами.

38 Контроль и сортировка деталей?

Цель дефектации – определение технического состояния и сортировки на соответствующие детали (годные, не годные и подлежащие восстановлению). Результаты дефектации и сортировки используют для определения коэффициента пригодности и распределения деталей по маршрутам восстановления. После сортировки годные детали отправляют в комплектовочные отделения, не годные на склад металлолома или используют как материал для других деталей, требующие ремонта на склад деталей требующих ремонта, далее на соответствующие участки. В процессе дефектации детали маркируют краской – годные зеленой, не годные красной, требующие восстановления желтой. После дефектации составляется дефектовочная ведомость.

Дефекты по своим последствиям подразделяются на:

— критические – использование детали по назначению практически невозможно или исключается в соответствии с ТБ;

— значительные – когда дефект существенно влияет на использование, но не является критическим;

— малозначительные – не влияет существенно на использование деталей и ее долговечность.

Дефекты по месту расположения подразделяются на:

— наружные- деформации, поломки, изменение геометрической формы и размеров, выявляются визуально или не сложными измерениями.

— внутренние – усталостные трещины, трещины термообработки, выявляются методами структуроскопии (магнито, ренгено, ультрозвуковая скопия).

Дефекты по возможности исправления делятся на: исправимые и не исправимые.

По причинам возникновения дефекты делятся на:

Конструктивные – не соответствие требованиям технологического задания. Причины – ошибочный выбор материала изделия, не верное определение размеров детали, они являются следствием несовершенства конструкции.

Производственные – выражаются в не соответствии требованиям нормативной документации на изготовление или ремонт, возникают по вине производства, в нарушении технологического процесса на восстановление и изготовление.

Эти дефекты делятся на 6 групп:

1 дефекты плавления и литья,

2 при обработки давлением (трещины, резки),

3 термической и химико – термической обработки (науглераживание, отслаивание),

4 не обработку (отделочные трещины, прижоги, нарушение размеров),

5 монтажные дефекты (обломы, нарушение посадок),

6 дефекты сварки и наплавки.

Эксплуатационные – в результате износа, усталости, коррозии и не прерывной эксплуатации.

Выбор средств контроля должен обеспечивать заданные показатели процесса контроля. Эти средства регламентируются государственными отраслевыми стандартами предприятий. В зависимости от программы могут быть использованы универсальные, механизированные и автоматические средства контроля. При ремонте наибольшее распространение получили универсальные измерительные приборы и инструменты, которые разделяются на:

1. Механические приборы – линейки, штангенциркули, пружинные, микрометрические. Они просты при высокой надежности измерений, однако имеют не высокую точность и производительность.

2. Оптические – окулярные микрометры и измерительные микроскопы. Высокая точность, однако они сложны в настройке и требуют больших затрат времени и не обладают высокой надежностью и долговечностью.

3. Пневматические – длинномеры для измерений наружных и внутренних размеров, отклонений формы поверхности.

4. Электрические – получают все большее распространение в автоматической контрольно измерительной аппаратуры.

Как ремонтировать автомобиль

Разборочные работы

Виды соединений и технология сборки агрегатов.

Разборка — это совокупность операций, предназначенных для разъединения объектов ремонта (автомобилей и агрегатов) на сборочные единицы и детали, в определенной технологической последовательности. Трудоемкость разборочных работ в процессе капитального ремонта автомобилей и агрегатов составляет 10. 15 % общей трудоемкости ремонта. При этом около 60 % трудоемкости приходится на резьбовые, а около 20% — на прессовые соединения. Технологический процесс разборки дает ремонтному предприятию до 70 % деталей, которые пригодны для повторного использования. Качественное проведение разборочных работ может позволить значительно исключить повреждения деталей и тем самым уменьшить себестоимость ремонта. Годные детали обходятся ремонтному предприятию в 6. 10 % от их цены, отремонтированные в 30. 40%, а замена деталей в ПО. 150%.

Разборку автомобилей и агрегатов выполняют в последовательности, предусмотренной картами технологического процесса, используя указанные в них универсальные и специальные стенды и оснастку. Степень разборки определяется видом ремонта и техническим состоянием объектов разборки. Разборку автомобилей и их агрегатов производят в соответствии со следующими основными правилами:

сначала снимают легкоповреждаемые и защитные части (электрооборудование, топливо- и маслопроводы, шланги, крылья и т.д.), затем самостоятельные сборочные единицы (радиаторы, кабину, двигатель, редукторы), которые очищают и разбирают на детали; агрегаты (гидросистемы, электрооборудования, топливной аппаратуры, пневмосистемы и т.д.) после снятия с автомобиля направляют на специализированные участки или рабочие места для определения технического состояния и при необходимости ремонта; в процессе разборки не рекомендуется разукомплектовывать сопряженные пары, которые на заводе-изготовителе обрабатывают в сборе или балансируют (крышки коренных подшипников с блоком цилиндров, крышки шатунов с шатунами, картер сцепления с блоком цилиндров, коленчатый вал с маховиком двигателя), а также приработанные пары деталей и годные для дальнейшей работы (конические шестерни главной передачи, распределительные шестерни, шестерни масляных насосов и др.). Детали, не подлежащие обезличиванию, метят, связывают, вновь соединяют болтами, укладывают в отдельные корзины или сохраняют их комплектность другими способами; в процессе разборки необходимо использовать стенды, съемники, приспособления и инструменты, которые позволяют центрировать снимаемые детали и равномерно распределять усилия по их периметру. При выпрессовке подшипников, сальников, втулок применяют оправки и выколотки с мягкими наконечниками (медными, из сплавов алюминия). Если выпрессовывают подшипник из ступицы или стакана, то усилие прикладывают к наружному кольцу, а при снятии с вала — к внутреннему. При этом запрещается пользоваться ударными инструментами;

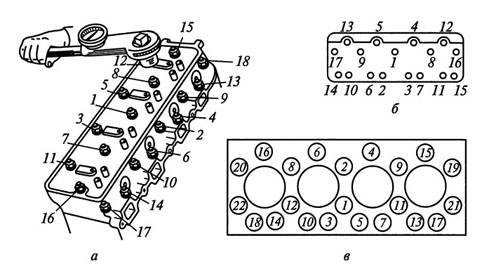

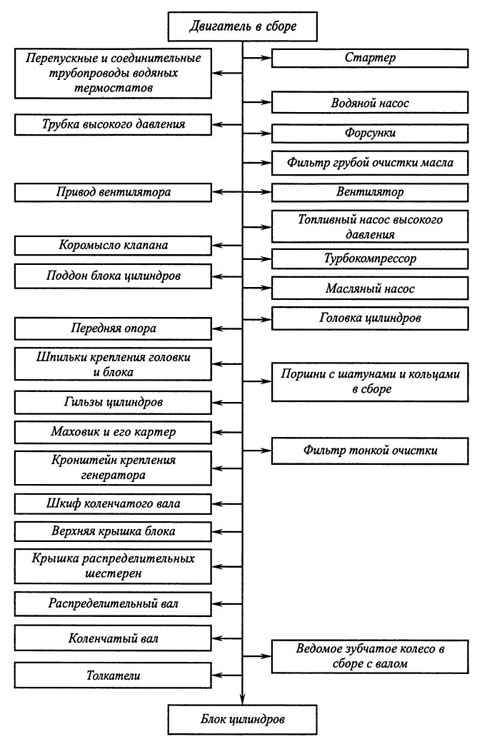

Технологическая разборка двигателя.

Крепежные детали (гайки, болты, шпильки) при разборке машины укладывают в сетчатую тару для лучшей очистки в моечных установках или устанавливают на свои места. Запрещается разукомплектовывать детали с резьбой повышенной точности (болты и гайки крепления крышек шатунов, маховика к коленчатому валу). При разборке, особенно для чугунных деталей (во избежание появления трещин от перекосов), сначала отпускают все болты или гайки на пол-оборота, а затем отсоединяют их полностью;

открытые полости и отверстия для масла и топлива в гидроагрегатах и топливной аппаратуре после снятия с машины закрывают крышками и пробками;

если метки перед разборкой плохо заметны, необходимо их восстановить;

при выполнении разборочных работ следует знать способы и особенности их выполнения;

для подъема и транспортирования деталей и агрегатов массой более 20 кг используют подъемно-транспортные средства и надежные захватные приспособления.

Наиболее типовыми из операций при разборке являются вывертывание винтов, шпилек, болтов и отвертывание гаек, удаление сломанного болта или шпильки, снятие зубчатых колес, шкивов, муфт и подшипников.

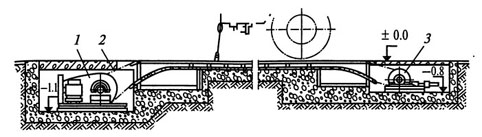

В основу механизации разборочных участков ремонтных предприятий положен ряд принципов: процесс разборки строится по поточному методу; агрегаты, сборочные единицы, поступающие на разборку, должны быть предварительно очищены от масла и грязи; перемещение агрегатов и сборочных единиц в процессе разборки максимально механизируется.

Разборочные работы состоят из основных и вспомогательных элементов. Основные элементы, которые занимают наибольший удельный вес в разборочном процессе, — это операции разборки резьбовых и прессовых соединений.

Вспомогательные элементы — это перемещение, установка и крепление разбираемых изделий и агрегатов. Доля времени, затрачиваемая на выполнение вспомогательных элементов, довольно значительна и является резервом снижения трудоемкости разборочных работ. Поэтому большое внимание при организации разборочных работ необходимо уделять вопросам механизации транспортных операций по передаче изделий с поста на пост.

Перемещать автомобили в процессе разборки целесообразно конвейерами непрерывного действия, агрегаты к постам подразборки можно перемещать подвесными толкающими или грузонесущими конвейерами, а сборочные единицы и детали — напольными транспортерами, рольгангами и склизами. На разборочных участках и постах необходимо применять сбалансированные манипуляторы (вместо кранов-укосин), пневматические подъемники, кантователи, тележечные транспортеры, самодвижущиеся эстакады и т. д.

Повторяемость операций открывает широкие возможности для механизации операций разборки и создает условия для применения многопозиционных механизированных инструментов. С целью сокращения непроизводительных затрат рабочего времени, повышения культуры производства, производительности труда и рационального использования производственной площади ремонтных предприятий на рабочих местах разборки целесообразно устройство технологических потолков. Технологический потолок — это пространственная металлическая конструкция, которая может перекрывать зону участка или рабочего места, или находиться над рабочим местом без его перекрытия. На конструкции смонтированы механизированные инструменты, приспособления и оснастка, применяемые при выполнении операций, а также грузоподъемные средства, которые предназначены для транспортирования агрегатов и деталей в рабочую зону, снятия и удаления их из рабочей зоны. В состав технологического потолка для разборочных работ входят: несущая конструкция, траверса, однорельсовый или двухрельсовый подвесной путь с электроталью или кран-балка, разводка гидро-, пневмоприводов и электрокабелей, подвески для механизированного инструмента, осветительная арматура и др.

Конструктивно подвески подразделяют на эластичные и жесткие. Жесткую подвеску применяют при использовании механизированных инструментов, развивающих крутящий момент, равный 120. 220 Нм.

Нежесткая подвеска инструментов более удобна, так как после окончания операции инструмент, поднимаясь вверх, освобождает руки рабочего для выполнения последующих работ. Однако эта подвеска не гасит реактивный момент, поэтому ее применяют для инструментов небольшой мощности. На таких подвесках часто предусматривают устройства для автоматического выключения тока при освобождении (подъеме) инструмента. В качестве эластичной подвески используют балансиры (пружинные, гидравлические, электромагнитные и др.).

Универсальным средством механизации рабочих мест разборки являются шарнирно-балансирные манипуляторы с ручным управлением. Они представляют собой многозвенный механизм с приводами в каждом суставе, которые позволяют удерживать груз в равновесии.