Способы комплектования деталей при ремонте систем автомобиля

Комплектование узлов и агрегатов автомобиля производится в комплектовочном отделении, в которое поступают годные, отремонтированные и запасные детали. Процесс комплектования заключается в подборе к базовой детали узла или агрегата всех других деталей этого узла или агрегата по размерам, а иногда и по весу. Ниже рассмотрен пример подбора деталей при комплектовании двигателя.

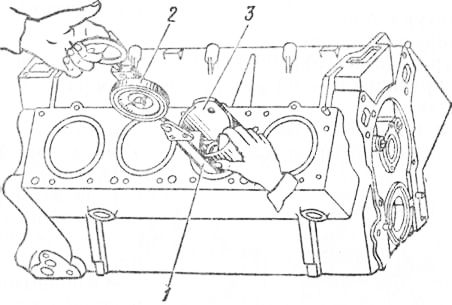

Рис. 188. Измерение зазора между поршнем и цилиндром:

1 — лента-щуп, 2 — динамометр, 3 — поршень

Рекламные предложения на основе ваших интересов:

Базовой деталью двигателя является блок цилиндров и в первую очередь по размерам цилиндров подбираются поршни.

Поршни изготовляются номинального и ремонтного размеров. В зависимости от диаметра гильзы цилиндра подбирают поршень соответствующего размера.

Поршни подбирают без смазки при температуре деталей 10—30 °С. Перед подбором гильзы и поршни промывают и тщательно протирают. Подбор проверяют протягиванием ленты-щупа между гильзой и поршнем в плоскости, перпендикулярной оси поршневого пальца.

При измерении зазора ленту-щуп (рис. 188) вставляют в гильзу, после этого вводят поршень днищем вниз. При измерении зазора между поршнем и гильзой двигателя 3M3-53 лента-щуп должна иметь толщину 0,05 мм, ширину 13 мм и длину не менее 200 мм, а для двигателя ЗИЛ-130 толщина ленты-щупа должна быть 0,08 мм.

Усилие протягивания ленты-щупа для двигателей 3M3-53 и ЗИЛ-130 составляет 34,3—44,1 н [3,5—4,5 /сГ]. Подобранный поршень без колец должен опускаться вниз под действием собственного веса.

Поршни подбирают по гильзам, не выпрессовывая их из блока, или по гильзам, выпрессованным из блока.

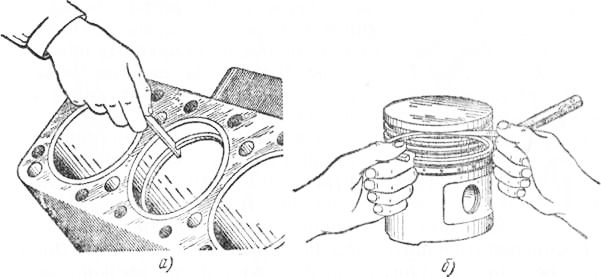

Рис. 189. Подбор поршневых колеи:

а — измерение зазора в стыке кольца, б — измерение зазора о канавке поршня

Поршни подбирают также и по весу. В двигателях 3M3-53 например, поршни, комплектуемые для одного двигателя, не должны отличаться по весу более чем на 0,1 н [на 10 Г].

После подбора на днищах поршней ставят клейма, соответствующие порядковым номерам цилиндров. Затем к поршням подбирают поршневые пальцы. Поршневой палец должен свободно входить в отверстия бобышек поршня, предварительно нагретого до 70 °С.

Компрессионные и маслосъемные поршневые кольца подбирают того же ремонтного размера, что и цилиндры. При подборе поршневые кольца проверяются по зазору в стыке и по зазору в канавках поршней.

Зазор в стыке поршневого кольца, вставленного в цилиндр, измеряют щупом (рис. 189, а), зазор должен быть 0,3—0,5 мм. Подгонка поршневого кольца по зазору в стыке производится опиливанием личным напильником стыковых поверхностей. Плоскости стыка колец после опиливания должны быть параллельны.

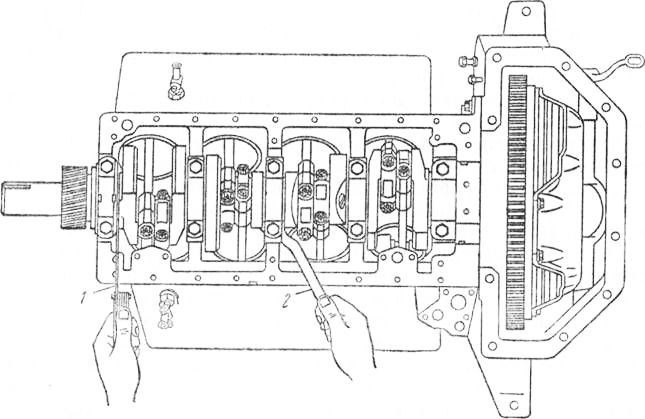

Зазор в канавке поршня по высоте измеряют щупом (рис. 189, б), он не должен превышать 0,05—0,08 мм для верхнего компрессионного и 0,04—0,07 мм для остальных колец. При двигая при помощи воротка (рис. 191) вал вперед и назад направлении продольной оси двигателя, щупом замеряют зазор который должен составлять 0,075—0,245 мм у первого коренног подшипника.

Установка поршней с шатунами в цилиндры бло к а. Для установки поршней с шатунами поворачивают блок двигателя, установив его на стенде вертикально, передней частью вверх. При установке шатуна в сборе с поршнем на шатунные болты надевают специальные латунные или медные колпачки, предохраняющие зеркало цилиндров от повреждений. При установке компрессионных колец стыки их по окружности поршня располагают на 120° при разборном маслосъемном кольце, при установке чугунного маслосъемного кольца стыки располагают на 90°.

Рис. 191. Проверка осевого зазора коленчатого вала:

1 — щуп, 2 — вороток

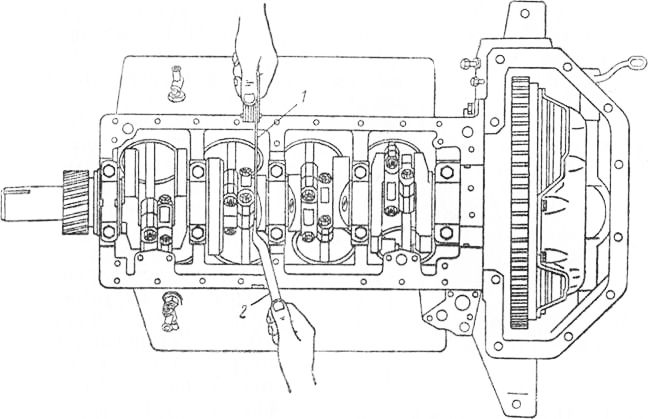

Поршень с шатуном вставляют в цилиндр при положении, когда метка на днище поршня направлена вперед. Ленточным приспособлением сжимают поршневые кольца и продвигают поршень по цилиндру при помощи деревянной оправки, доведя подшипник шатуна до шейки коленчатого вала. Сняв предохранительные колпачки с шатунных болтов, ставят на место и закрепляют нижнюю крышку шатуна. В такой же последовательности устанавливают поршни в остальные цилиндры. Суммарный зазор 0,12—0,38 мм между торцами шатунных подшипников и щекой коленчатого вала проверяют при помощи щупа и воротка (рис. 192).

Момент затяжки гаек шатунных болтов составляет 7,0— 8,0 кГм. Затяжку коренных и шатунных подшипников проверяют прокручиванием коленчатого вала. Момент прокручивания вала при правильно подобранных радиальных зазорах в подшипниках должен быть не более 10 кГм. Закончив проверку затяжки шатунных подшипников, гайки шатунных болтов зашплинтовывают.

Рис. 192. Проверка осевого зазора в шатунных подшипниках:

1 — щуп, 2 — вороток

Установка распределительного вала в сборе с шестерней и фланцем. Блок двигателя поворачивают разъемной плоскостью картера вверх и устанавливают в блок распределительный вал с шестерней и фланцем в сборе, предварительно убедившись в совпадении масляных каналов и смазав шейки вала и кулачки маслом, применяемым для двигателя.

При установке распределительного вала в блок зуб, отмеченный точкой на шестерне коленчатого вала, должен войти во впадину шестерни распределительного вала, отмеченную точкой на этой шестерне.

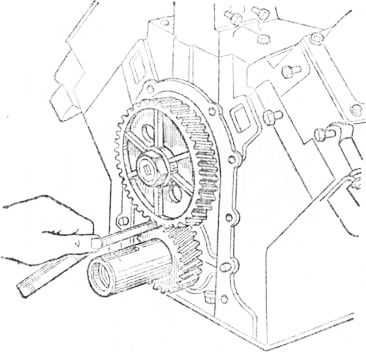

Проверяют зазор 0,04—0,05 мм между зубьями распределительных шестерен при помощи щупа (рис. 193). Щуп толщиной 0,05 мм не должен проходить, зазор проверяют в трех точках по окружности шестерни под углом 120°.

Проверив зазор, закрепляют фланец распределительного вала болтами, момент затяжки которых должен быть 2,0—3,0 кГм. После затяжки болтов проверяют осевой зазор между торцом шейки вала и упорным фланцем, который должен составлять 0,08—0,208 мм. Затем надевают на конец коленчатого вала маслоотражатель, устанавливают и закрепляют крышку распределительных шестерен в сборе с сальником и прокладкой болтами.

Под болты с правой стороны ставят сбоку реактивной тяги подвески двигателя. Момент затяжки болтов должен быть 2,0— 3,0 кГм.

Устанавливают и закрепляют на крышке распределительных шестерен центробежный датчик ограничителя числа оборотов коленчатого вала двигателя, предварительно установив под два болта крепления датчика на крышке зубчатый указатель для установки поршня в в. м. т.

Рис. 193. Проверка зазора в зацеплении зубьев распределительных шестерен

Напрессовывают при помощи оправки шкив коленчатого вала, ввертывают и закрепляют храповик, застопорив его замочной шайбой.

Установка масляного картера. Предварительно устанавливают и закрепляют болтами перегородку и маслоприемник в сборе. Установив прокладку, закрепляют болтами масляный картер. Болты крепить следует так, чтобы их: затяжка производилась последовательно от середины к краям.

Установка крышки картера и вилки выключения сцепления. Установив в картер вилку выключения сцепления, болтами закрепляют фланец вилки. После установки крышки картера сцепления и щитка картера закрепляют их болтами. Поворачивают двигатель на стенде, установив его сцепления вверх цилиндрами.

Установка головок цилиндров. Предварительно собирают головку цилиндров, для чего устанавливают ее на верстак и вставляют клапаны. На выпускные клапаны устанавливают механизмы вращения, для впускных клапанов надевают опорные шайбы на пружины, устанавливают пружины клапана, надевают резиновые манжеты на впускные клапаны, устанавливают на пружины тарелки, затем, сжимая пружины съемником, устанавливают сухарики клапана и тем самым закрепляют клапан с пружинами на головке.

Прокладку головки блока кладут на плоскость разъема блока и устанавливают головку на фиксаторы блока. Затем устанавливают толкатели в гнезда блока, штанги толкателей, направив их верхние концы в проемы головок.

После этого устанавливают оси в сборе с коромыслами на головке цилиндров, соединив концы штанг толкателей с коромыслами. Вставляют болты с плоскими шайбами в отверстия стоек осей коромысел и предварительно затягивают их. Затем вставляют остальные болты с плоскими шайбами и, подсоединив щитки свечей и сточные желобки, закрепляют головку блока. Момент затяжки болтов 7—9 кГ‘М. Указанные операции повторяют при установке второй головки цилиндров.

Установка впускного газопровода. С внутренней стороны газопровода закрепляют маслоуловитель. Ввертывают в гнездо газопровода с наружной стороны корпус в сборе с клапаном вентиляции картера, ввертывают штуцер в отводящий канал газопровода, устанавливают на штуцере трубку отвода картер-ных газов. Ввертывают в гнездо корпуса термодатчик. Затем положив уплотнительные прокладки, устанавливают и закрепляют впускной газопровод. Момент затяжки гаек составляет 2,0— 3,0 кГ-м.

Установка выпускного газопровода. Устанавливают выпускной газопровод с прокладкой и закрепляют его на шпильках гайками с плоскими шайбами. Момент затяжки гаек 4,0—6,0 кГ-м. Одновременно с установкой левого выпускного газопровода укрепляют щиток картера, а в проем между головкой цилиндров и газопроводом устанавливают направляющую трубу масляного измерителя (щупа), которую закрепляют прижимной гайкой на штуцере, ввернутом в блок.

После сборки двигателя устанавливают механизмы, крепящиеся к двигателю: масляные фильтры, масляный насос, патрубок с термостатом, водяной насос с вентилятором, топливный насос, карбюратор, воздушный фильтр, фильтр очистки масла насоса гидроусилителя, рулевой механизм, компрессор, генератор, стартер, прерыватель-распределитель и его привод, свечи зажигания и провода высокого напряжения.

После сборки основные агрегаты автомобилей подвергают обкатке и испытанию. Обкатка агрегатов производится с целью приработки деталей, а испытание — с целью проверки качества сборки. Двигатели, например, подвергаются холодной обкатке без нагрузки и горячей обкатке без нагрузки и под нагрузкой, а также испытанию под нагрузкой. Обкатывают и испытывают двигатели на стендах. Нагрузка при горячей обкатке и испытании двигателей создается гидравлическими или электрическими тормозными установками. Кроме двигателя, обкатке и испытанию после ремонта подвергаются коробки передач и задние мосты.

ТЕМА: «Комплектование деталей»

1. Назначение и сущность процесса комплектования деталей.

2. Методы обеспечения точности сборки.

3. Балансировка деталей и узлов при сборке.

4. Организация комплектовочных работ и техника безопасности (отработать самостоятельно, (1), с.70-71).

1. Комплектование представляет собой часть производственного процесса, которая выполняется перед сборкой и предназначена для обеспечения непрерывности и повышения производительности процесса сборки, для ритмичного выпуска изделий требуемого и стабильного уровня качества и снижения трудоемкости и стоимости сборочных работ.

В процессе комплектования выполняют следующий комплекс работ:

· накопление, учет и хранение деталей, сборочных единиц и комплектующих изделий;

· оперативная информация соответствующих служб предприятия о недостающих деталях, сборочных единицах, комплектовочных изделий;

· подбор сопряженных деталей по ремонтным размерам, размерным и массовым группам;

· подбор и подгонка деталей отдельных сопряжений;

· подбор составных частей сборочного комплекта по номенклатуре и количеству (группы деталей, сборочных единиц и комплектующих изделий, составляющих то или иное изделие);

· доставка сборочных комплектов к постам сборки до начала выполнения сборочных работ.

Наиболее ответственной задачей комплектования является подбор деталей по размерам с целью обеспечения требуемой точности сборки, т.е. точности зазоров, натягов и пространственного положения деталей.

Различают три способа подбора деталей в комплекты:

При штучной комплектации к базовой детали, имеющей действительный размер, подбирают вторую деталь данного сопряжения исходя из величины зазора или натяга, допускаемого ТУ (к блоку цилиндров подбирают поршни, много уходит времени, прим. способ в небольших мастерских, с большой номенклатурой машин).

При групповой комплектации поле допусков размеров обеих сопрягаемых деталей разбивают на несколько интервалов, а детали сортируют в соответствии с этими интервалами на размерные группы. Размерные группы сопрягаемых деталей обязательно маркируют цифрами, буквами или красками.

По группам детали сортируют путем замера инструментами, в том числе калибрами. Применяют способ для подбора ответственных деталей (гильз, поршней, поршневых пальцев, коленвалов, плунжерных пар).

При смешанной комплектации используют оба способа:

· ответственные детали – групповым;

· менее ответственные – штучным способом.

Наряду с тремя основными способами во избежание несбалансированности, детали подбирают по массе.

Комплектация сопровождается слесарно-подгоночными операциями, что облегчает сборку, применяют опиловку, зачистку, пришабривание, притирку, полирование, развертывание отверстий по месту, гибку.

2. Точность зазоров, натягов и пространственного положения деталей в соединении может быть определена путем решения сборных размерных цепей.

Размерная цепь представляет собой замкнутый контур взаимосвязанных размеров, обуславливающих их численные значения и допуски. Размерная цепь состоит из:

Составляющее звено – звено размерной цепи, изменение которого, вызывает изменение исходного (замыкающего) звена, обозначается А1, А2 или Б1, Б2, Б3…

Исходное звено (замык.) – звено, возникающее в результате постановки задачи при проектировании изделия (или получаемое в цепи последним в результате решения поставленной задачи при изготовлении или ремонте), обозначается ∆ (А∆, Б∆…).

Компенсирующее звено – звено, изменением размера которого достигается требуемая точность в замыкающем звене, обозначается А4К или Б4К…

Общее звено – звено, которое принадлежит одновременно нескольким размерным цепям, обозначается А5–Б2, Б2–Г6 По характеру воздействия на замыкающее звено составляющие звенья могут быть увеличивающими

Требуемая точность сборки достигается следующими пятью методами:

· метод полной взаимозаменяемости;

· метод неполной взаимозаменяемости;

· метод групповой взаимозаменяемости;

Метод полной взаимозаменяемости – метод, при котором требуемая точность сборки достигается путем соединения деталей без их выбора, подбора или изменения размеров (рассмотреть пример). Применение метода полной взаимозаменяемости целесообразно при сборке соединений, состоящих из небольшого количества деталей, так как увеличение количества деталей обуславливает обработку сопряженных поверхностей с меньшими допусками, что не всегда технически достижимо и экономически целесообразно.

Метод неполной взаимозаменяемости – метод, при котором требуемая точность сборки достигается не у всех соединений при сопряжении деталей без их выбора, подборки или изменения размеров, а у заранее обусловленной их части, то есть, определить % соединений не удовлетворяет требованиям точности сборки и требует разборки и повторной сборки (пример).

Метод групповой взаимозаменяемости (селективный) – метод, при котором требуемая точность сборки достигается путем соединения деталей, принадлежащих к одной из размерных групп, на которые они предварительно рассортированы. В пределах каждой размерной группы требуемая точность сборки достигается методом полной взаимозаменяемости (пример).

Метод регулировки – метод, при котором требуемая точность сборки достигается путем изменения размера одной из деталей (или группы) соединения, называемой компенсатором, без снятия слоя материала (дифференциал, главная передача, рулевой механизм – кольца, прокладки, регулировочная шайба, торец клапана и болт толкателя – регулировочный болт).

Метод пригонки – метод взаимозаменяемости, при котором требуется точность сборки достигается путем изменения размера компенсатора со снятием слоя материала.

3. Одним из факторов, определяющих надежность и долговечность отремонтированных автомобилей в эксплуатации, является дисбаланс деталей и узлов, который создает дополнительную нагрузку на опоры и повышенную вибрацию.

Дисбаланс возникает вследствие погрешностей обработки деталей, неточностей сборки узлов, появления износов и деформаций в процессе эксплуатации автомобилей.

Известны три вида неуравновешенности:

Статическая — имеет место, когда центр тяжести детали или узла не расположен на оси вращения.

Динамическая — возникает в том случае, когда центр тяжести детали лежит на оси вращения, а статические моменты от двух равных неуравновешенных масс равны по величине и направлены в противоположные стороны. (Этот вид неуравновешенности проявляется только при вращении детали).

Смешанная — наиболее часто встречается в реальных условиях, когда имеет место статический момент центробежных сил, (напомнить формулы и способы устранения, таблицу дать под запись, привести примеры).