- Детали машин

- Соединения деталей машин

- Понятия и определения соединений деталей машин

- Область применения различных соединений

- Требования к соединениям деталей машин

- Вопрос №2: Виды соединений деталей в автомобиле

- Классификация всех видов соединения деталей машин

- Виды соединений

- Виды резьб

- Виды крепежных деталей и их соединения

- Гаечные замки

- Шпоночное

- Неразъемное соединение

- Учебный вопрос № 2. Общее устройство. Назначение, расположение и взаимодействие основных агрегатов, узлов, механизмов и систем

Детали машин

Соединения деталей машин

Понятия и определения соединений деталей машин

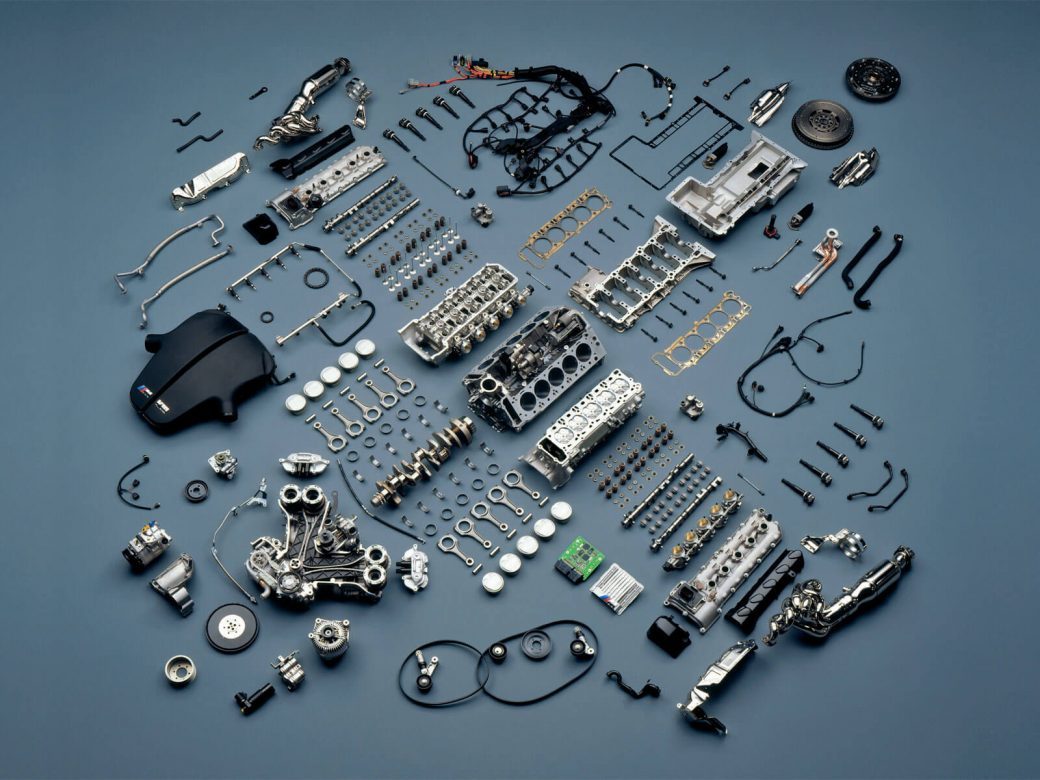

Каждая машина состоит из деталей, число которых зависит от сложности и размеров машины. Так автомобиль содержит около 16 000 деталей (включая двигатель), крупный карусельный станок имеет более 20 000 деталей и т.д.

Чтобы выполнять свои функции в машине детали соединяются между собой определенным образом, образуя подвижные и неподвижные соединения. Например, соединение коленчатого вала двигателя с шатуном, поршня с гильзой цилиндра (подвижные соединения) . Соединение штока гидроцилиндра с поршнем, крышки разъемного подшипника с корпусом (неподвижное соединение) .

Подвижные соединения определяют кинематику машины, а неподвижные – позволяют расчленить машину на отдельные блоки, элементы, детали.

Соединения состоят из соединительных деталей и прилегающих частей соединяемых деталей, форма которых подчинена задаче соединения. В отдельных конструкциях специальные соединительные детали могут отсутствовать.

С точки зрения общности расчетов все соединения делят на две большие группы: неразъемные и разъемные соединения.

Неразъемными называют соединения, которые невозможно разобрать без разрушения или повреждения деталей . К ним относятся заклепочные (клепаные), сварные, клеевые соединения, а также соединения с гарантированным натягом. Неразъемные соединения осуществляются силами молекулярного сцепления (сварка, пайка, склеивание) или механическими средствами (клепка, вальцевание, прессование) .

Разъемными называют соединения, которые можно многократно собирать и разбирать без повреждения деталей . К разъемным относятся резьбовые, шпоночные и шлицевые соединения, штифтовые и клиновые соединения.

По форме сопрягаемых поверхностей соединения делят на плоское, цилиндрическое, коническое, сферическое, винтовое и т.д.

Выбор типа и вида соединения определяется условиями взаимодействия деталей, требованиями к прочности соединения, условиями работы, требованиями к надежности, долговечности и др.

Область применения различных соединений

Как уже указывалось выше, подвижные и неподвижные соединения деталей машин для различых узлов, агрегатов и механизмов подбираются с учетом наибольшей целесообразности — прочностных характеристик, особенностей монтажа, экономичности (стоимости изготовления и эксплуатации) и т. д.

Сварные соединения применяются обычно для соединения деталей, испытывающих значительные по мощности, но постоянные по направлению нагрузки. Получают сварные соединения при помощи сварочных аппаратов различных типов (электродуговая сварка, газосварка и т.д.). Сварные швы могут быть сплошными, прерывистыми, круговыми.

Пайка , в общем, по технологии и характеристикам сходна со сваркой, но отличается тем, что для пайки применяются специальные составы (припои), как правило на основе олова, свинца и флюсовых добавок. Наиболее широко пайка применяется в радиотехнике, электронике, при соединении деталей гидравлических систем (пайка трубок и штуцеров) и т.д.

Заклепочное (клепаное) соединение применяется в случаях, когда соединяемые детали испытывают знакопеременные нагрузки малой и средней мощности (в том числе вибрации), или знакопеременные нагрузки большой мощности, исключающие работу на срез. Пример: рамы, корпуса, крепление несъемных облицовок и т.п.

Резьбовые соединения применяются повсеместно и являются наиболее распространенным видом соединения в технике. Суть резьбового соединения в применении пары дополнительных деталей, соединяющихся посредством вворачивания одной детали в другую по резьбе, и тем самым соединяющих основные детали.

Надежность резьбового соединения обеспечивается за счет силы трения в витках резьбы. Коэффициент трения в правильно соединенных деталях должен превышать коэффициент сдвига основных деталей. Величина коэффициента трения зависит от момента затяжки резьбового соединения, размеров и свойств резьбовой пары.

Наиболее распространенными элементами резьбовых соединений являются болты, винты, шпильки, гайки.

Шпоночные и шлицевые соединения применяются при соединении деталей совместного вращения. Чаще всего это валы и зубчатые колеса, валы и шкивы, валы и муфты, а так же валы и всевозможные рукоятки, толкатели и т.п. Шлицевое соединение обеспечивает передачу значительно большего момента, чем шпоночное и применяется в более нагруженных узлах.

Штифтовое соединение обеспечивает неподвижность и точную ориентацию деталей относительно друг друга и применяется, например, для обеспечения соосности отверстий в деталях разъемных корпусов (корпуса редукторов, коробок перемены передач и т.д.).

Требования к соединениям деталей машин

Проектирование соединений является очень ответственной задачей, поскольку большинство разрушений в машинах происходит именно в местах соединений.

К соединениям в зависимости от их назначения предъявляются требования прочности, плотности (герметичности) и жесткости.

При оценке прочности соединения стремятся приблизить его прочность к прочности соединяемых элементов, т. е. стремятся обеспечить равнопрочность конструкции.

Требование плотности является основным для сосудов и аппаратов, работающих под давлением. Уплотнение разъемного соединения достигается за счет:

- сильного сжатия достаточно качественно обработанных поверхностей;

- введения прокладок из легко деформируемого материала.

При этом рабочее удельное давление q в плоскости стыка должно лежать в пределах q = (1,5. 4)p , где: p – внутренне давление жидкости в сосуде .

Экспериментальные исследования показали, что жесткость соединения во много раз меньше жесткости соединяемых элементов, а поскольку жесткость системы всегда меньше жесткости наименее жесткого элемента, то именно жесткость соединения определяет жесткость системы.

Вопрос №2: Виды соединений деталей в автомобиле

Каждая автомашина получается в результате сборки деталей, осуществляемой с помощью неподвижных и подвижных соединений. Часть производственного процесса, заключающаяся в соединении готовых деталей, сборочных единиц, узлов и агрегатов в изделия, называется сборкой.

Соединения, при разборке которых нарушается целостность составных частей изделия, называют неразъёмным. К ним относятся заклепочные, сварные, клеевые, посадки с натягом. Предельное состояние, когда становиться возможной потеря его работоспособности, называется нагрузочной способностью.

Разъемными называют соединения, которые можно разбирать и вновь собирать без повреждения деталей. К разъемным соединениям относятся резьбовые, шпоночные и шлицевые соединения.

Классификация соединений

Виды соединений:

1. По возможности относительного перемещения деталей:

— подвижное;

— неподвижное.

2. По сохранению целостности деталей:

— разъёмное;

— неразъёмное.

3. По форме спрягаемых поверхностей:

— плоское;

— цилиндрическое;

— коническое;

— винтовое;

4. По методу образования, определяемого процессом получения соединения или конструкцией соединяющей детали:

— клёпанное,

— паяное,

— шпоночное,

— сварное,

— клееное,

— резьбовое,

— шлицевое.

Проектирование соединений ответственная задача, так как разрушения в машинах происходят в большинстве случаев в местах соединений. Неразъемным называют такое соединение деталей и узлов, разборка которого невозможна без повреждения деталей. Часто неразъемные соединения используют для получения деталей сложной формы и геометрии из простых дешевых элементов. К неразъемным относят сварные, паяные, заклепочные, клеевые и формовочные соединения.

Вопрос №3: Решите задачу.

Путем расчета стержня болта на растяжение определить внутренний диаметр резьбы затянутого болтового соединения, если осевая сила Q= 32 кН и допускаемое напряжение [δ] = 100 МПа.

(Решение:d = √4·1,3 Q\ π[ σp ] Ответ: 20 мм)

Классификация всех видов соединения деталей машин

При изготовлении строительных машин применяются следующие виды соединений: разъемные, резьбовые, гаечные, шпоновые, заклепочные, сварные.

Виды соединений

При изготовлении строительных машин применяются следующие виды соединений:

Разъемные — получили наибольшее применение для изготовления строительных машин.

Резьбовое — соединение с помощью резьбовых крепежных деталей. Основной этих соединений является резьба.

Виды резьб

- по назначению:

- контр-гайка;

- пружинная шайба;

- шплинт;

- отгибная шайба.

- прочные (башни, стрелы);

- прочноплотные (котлы, резервуары);

- плотные (цистерны, открытые резервуары).

- стыковые (толщиной до 5 мм);

- валиковые (лобовые, фланговые, комбинированные).

Виды крепежных деталей и их соединения

Гаечные замки

Шпоночное

Применяется для соединения вала с деталями передач.

Основой соединения является шпонка.

Неразъемное соединение

По числу перерезаемых сечений заклепки разделяются на: одно-, двух-, многосрезные.

Дата публикации статьи: 10 января 2015 в 01:22

Последнее обновление: 20 февраля 2021 в 13:47

Предложить свою заметку или пресс-релиз

Учебный вопрос № 2. Общее устройство. Назначение, расположение и взаимодействие основных агрегатов, узлов, механизмов и систем

АВТОМОБИЛЬ – самоходная машина, приводимая в движение установленным на нем двигателем. Автомобиль состоит из отдельных систем, механизмов, агрегатов и узлов (СЛАЙД № 10).

Современный автомобиль представляет весьма сложное изделие, в конструкции которого насчитывается 1500 — 18000 деталей, объединенных в многочисленных узлах, механизмах, агрегатах и системах (рис. 3, 4, 5).

ДЕТАЛЬ – (от французского detail, буквально – подробность) – изделие, изготовленное из однородного материала без применения сборочных операций. Это также изделия, подвергнутые защитными или декоративными покрытиями или изготовленные из одного материала с помощью пайки, склейки, и т.п. (винт подвергнутый хромированию; трубка, спаянная или сваренная из одного куска листового материала).

УЗЕЛ – соединение нескольких деталей, выполняющих определенную (заданную) функцию в изделиях одного назначения только, совместно с другими их составными частями (вал с шестерней).

МЕХАНИЗМ – подвижное соединение узлов и деталей, обеспечивающее преобразование одного вида движения в другое (КШМ, ГРМ).

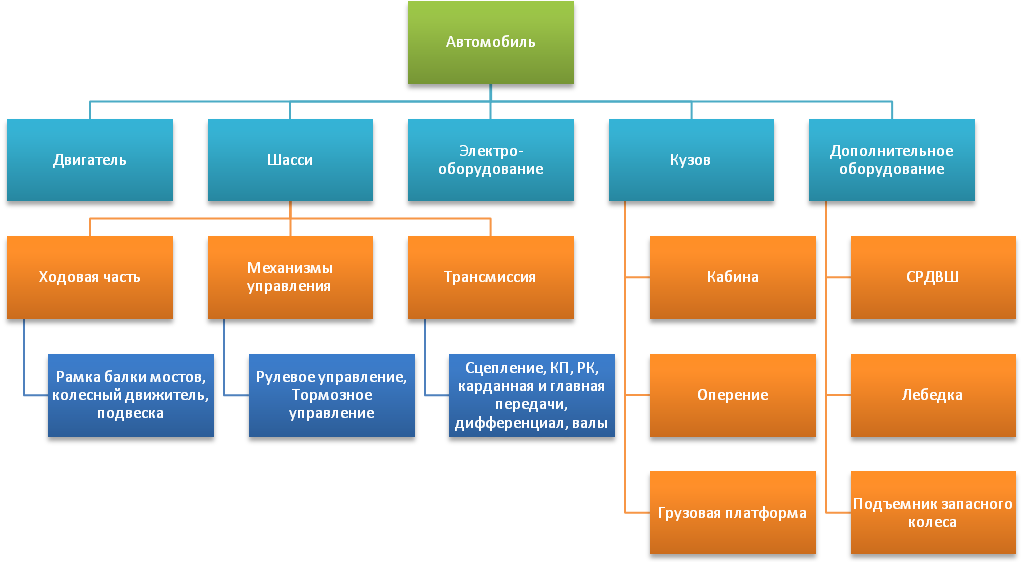

Рис. 3. Основные элементы автомобиля (СЛАЙД № 11):

АГРЕГАТ – (от латинского aggrego – присоединяю) соединение узлов и деталей, объединенное общей деталью, обладающей полной взаимозаменяемостью, возможностью сборки отдельно и способностью выполнять определенные функции в изделии или самостоятельно (КП, РК).

СИСТЕМА (от греческого sistema – целое, составленное из частей; соединение) – совокупность устройств, не объединенных в одно целое территориально, но объединенных общностью выполняемой функции в рабочем процессе агрегата или машины (система питания двигателя, тормозная система).

Несмотря на многочисленность узлов, механизмов, агрегатов и систем в автомобиле, все они имеют строго определенное функциональное предназначение и повинуясь принятой методике изучения автомобиля (от простого к сложному, от общего к частному) мы все его составные части будем объединять в пять групп, включая в себя пять основных частей: двигатель; шасси; кузов; электрооборудова-

ние; дополнительное оборудование.

Системная иерархия деталей, узлов, механизмов и агрегатов представлена на рис.6.

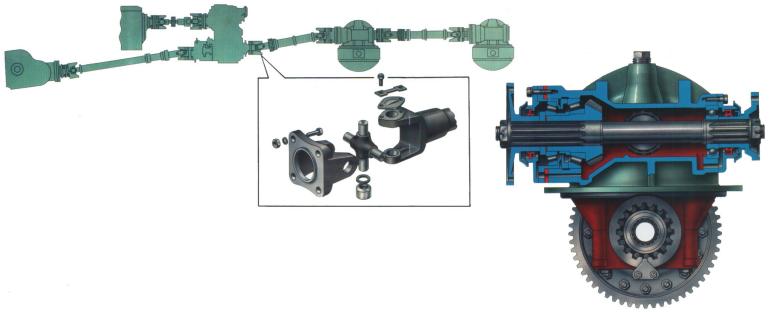

Рис. 4. Общее устройство автомобиля Урал (СЛАЙД № 12):

Рис. 5. Общее устройство автомобиля Камаз (СЛАЙД № 13)

Рис. 6. Системная иерархия деталей, узлов, механизмов и агрегатов (СЛАЙД № 14)

ШАССИ — (от французского chassis, от латинского capsa – ящик, вместилище) – часть транспортного средства, включающая трансмиссию, ходовую часть и механизмы управления и предназначенная для передвижения автомобиля по опорной поверхности, изменения скорости и направления его движения (СЛАЙД № 15).

КУЗОВ – часть автомобиля, включающая у грузового автомобиля кабину, грузовую платформу, оперение и предназначенная для размещения и защиты от окружающей среды (дождя, снега, пыли и т.п.) водителя и пассажиров, а также двигателя и перевозимого груза.

ДОПОЛНИТЕЛЬНОЕ ОБОРУДОВАНИЕ – включает, как правило, лебедку, подъемник запасного колеса, СРДВШ.

Каждый автомобиль можно разделить на следующие основные части: двигатель, шасси, кузов, электрооборудование, дополнительное оборудование.

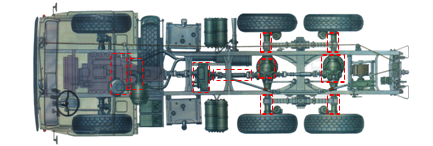

Шасси объединяет трансмиссию, ходовую часть и механизмы управления (рис.7).

Рис. 7. Шасси автомобиля (СЛАЙД № 16)

Двигатель является источником механической энергии, приводящей автомобиль в движение (рис. 8). На современных автомобилей применяются поршневые двигатели — двигатели внутреннего сгорания. В них теплота, выделяющаяся при сгорании топлива в цилиндрах, преобразуется в механическую работу.

Рис. 8. Двигатель внутреннего сгорания (СЛАЙД № 17)

Трансмиссия передает крутящий момент от коленчатого вала двигателя к ведущим колесам автомобиля и изменяет величину и направление этого момента (рис.7).

В трансмиссию входят следующие механизмы: сцепление, коробка передач, карданная передача, главная передача, дифференциал и полуоси. Последние три механизма составляют ведущий мост.

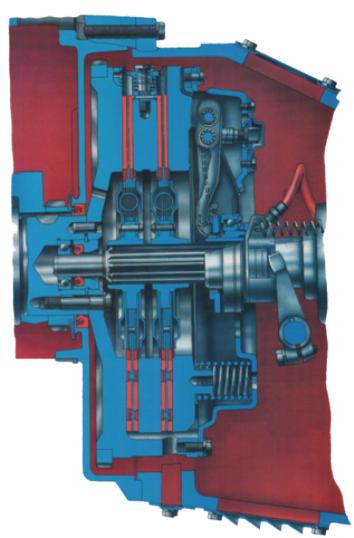

Рис. 9. Сцепление автомобиля (СЛАЙД № 18)

Автомобиль повышенной проходимости в отличие от автомобиля обычной проходимости имеет два, три, четыре ведущих моста, а в трансмиссию его кроме известных механизмов и агрегатов дополнительно устанавливают (за коробкой передач) раздаточную коробку, которая через карданные передачи распределяет крутящий момент между соответствующими ведущими мостами.

Сцепление обеспечивает передачу крутящего момента двигателя, временное разъединение и плавное соединение двигателя с трансмиссией (рис. 9).

Коробка передач дает возможность менять величину крутящего момента, передаваемого от двигателя к ведущим колесам, двигаться автомобилю передним и задним ходом и разъединяет двигатель от трансмиссии на длительное время (рис. 10).

Рис. 10. Коробка передач автомобиля (СЛАЙД № 19)

Карданная передача дает возможность передавать крутящий момент от коробки передач к раздаточной коробке и далее к ведущим мостам под изменяющимися углами (рис. 11).

Главная передача преобразует крутящий момент и передает его от карданного вала через ведущую шестерню и дифференциал на полуоси под постоянным углом.

Рис. 11. Карданная передача и ведущие мосты (СЛАЙД № 20)

Дифференциал дает возможность вращаться ведущим колесам с различной скоростью.

Полуоси передают момент ведущим колесам автомобиля. Ходовая часть состоит из рамы, на которой установлен кузов и все механизмы автомобиля, подвески (рессоры и амортизаторы), передних и задних мостов и колес. Крутящий момент, подводимый от двигателя через трансмиссию к ведущим колесам, вызывает противодействие дороги, которое выражается силой реакции, приложенной к ведущим колесам и направленной в сторону движения автомобиля. Силы реакции передаются на ведущий мост, а от него через рессоры автомобиля и толкают ее вперед. Рама в свою очередь, передает эти силы через передние рессоры на передний мост и к передним колесам, вызывая поступательное движение автомобиля.

В механизмы управления входят рулевое управление и тормозная система. Рулевое управление обеспечивает движение автомобиля по заданной водителем траектории пути движения. Изменение направления движения автомобиля происходит благодаря повороту передних – управляемых колес на разные углы (рис.12).

Рис. 12. Рулевое управление автомобиля (СЛАЙД № 21)

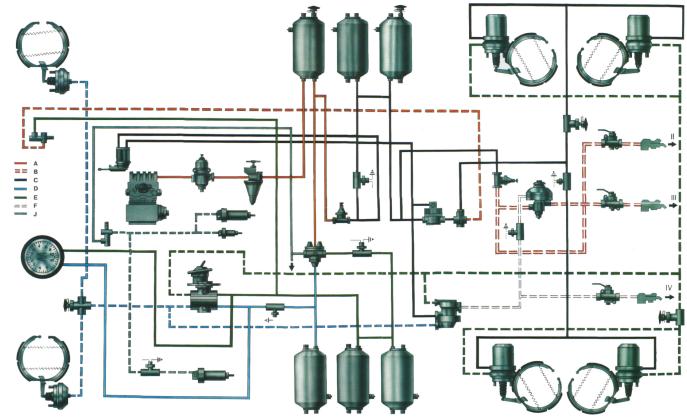

Тормозная система позволяет быстро уменьшить скорость движения вплоть до полной остановки, а также удерживать на месте неподвижно стоящий автомобиль (рис. 13).

Рис. 13. Схема пневмопривода тормозов (СЛАЙД № 22)

Кузов, устанавливаемый на раме, предназначен для размещения водителя и пассажиров в легковом автомобиле, автобусе, груза в грузовом (рис.8). Кузов грузового автомобиля состоит из платформы для груза, кабины водителя, капота, закрывающего двигатель и оперения.

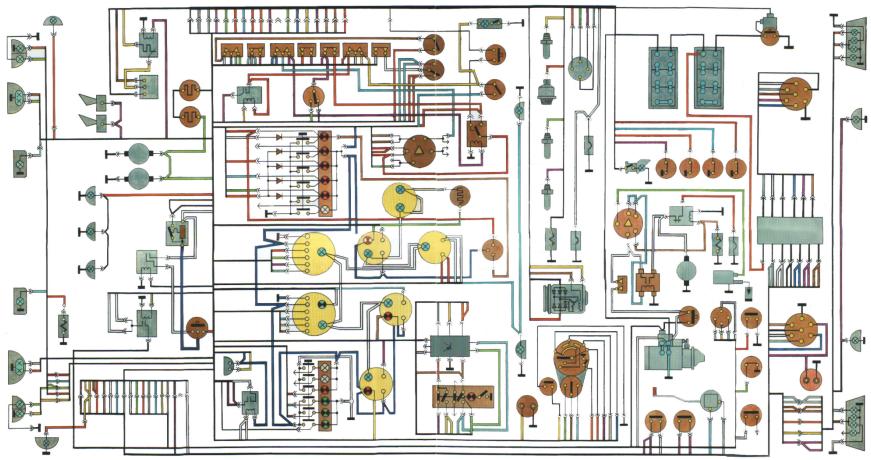

Электрооборудование составляют источники электрической энергии и потребители электрической энергии (рис.14).

Рис. 14. Общая схема системы электрооборудования (СЛАЙД № 23)

Источниками электрической энергии на автомобиле являются аккумуляторные батареи, генераторы тока, регуляторы напряжения с фильтрами подавления радиопомех.

К потребителям электрической энергии относятся:

система электрического пуска двигателя (стартер);

система зажигания (только для карбюраторных двигателей);

приборы освещения, световой и звуковой сигнализации;

Благодаря электрооборудованию обеспечивается поворот коленчатого вала двигателя при его пуске, воспламенение рабочей смеси в цилиндрах двигателя (у карбюраторных двигателей), освещение проезжей части дороги и салона автомобиля, световая и звуковая сигнализация и питание электроизмерительных приборов.

Система питания сжатым воздухом служит для обеспечения работы пневматического привода тормозов, системы регулирования давления воздуха в шинах, раздаточной коробки.

К дополнительному оборудованию относятся: лебедка, система регулирования давления воздуха в шинах, отопитель кабины, стеклоочиститель, устройство для обмыва ветрового стекла, подъемник запасного колеса.