- Слесарно-механическая обработка

- Слесарная обработка деталей машин

- Слесарная обработка металлических изделий

- Слесарно-ремонтные работы

- Разметка, рубка, правка и гибка

- Разметка заготовки

- Поруб металла

- Правка и гибка изделия

- Обработка металла резанием

- Неразъемные соединения

- Пайка деталей

- Требования по технике безопасности во время проведения слесарных работ

Слесарно-механическая обработка

Сущность слесарно-механической обработки заключается в восстановлении правильной геометрической формы и поверхностных свойств деталей, а также обеспечении их первоначальной посадки.

Слесарно-механическую обработку, как способ восстановления деталей, можно разделить на следующие виды:

- штифтовка,

- постановка заплат,

- шлифование и притирка,

- восстановление деталей под ремонтный размер,

- постановка дополнительной детали.

А) Штифтовка (длина трещины менее 30 мм) Ремонт деталей штифтовкой заключается в заделке трещин в неответственных местах путем постановки на всей длине трещины штифтов из красной меди с последующей их расчеканкой и поверхностным лужением. Работы при этом выполняются в следующей последовательности:

- определить границы трещины (мел и керосин),

- засверлить концы трещины, нарезать резьбу и ввернуть штифты из красной меди 0,6 мм,

- просверлить отверстие на расстоянии 9-10 мм от оси первого отверстия, просверленного в конце тещины и ввернуть штифт,

- просверлить отверстие между штифтами так, чтобы оно захватило 1/3 части одного и другого штифта и так же поставить штифты вдоль всей трещины. Высота штифтов должна быть больше (выше) поверхности блока на 0,1 — 0,2 мм,

- расчеканить выступающие концы штифтов и пропаять мягким припоем. Проверить качество.

Б) Постановка заплат

Постановкой заплат восстанавливаются картера агрегатов автомобилей, имеющих пробоины и трещины. Заплаты устанавливаются следующими способами:

- на винтах,

- на заклепках,

- приваркой,

- приклеиванием.

В) Шлифование и притирка

Этот способ наиболее часто применяется при ремонте сопряжения седло-клапан.

Для седел выпускного клапана применяют конусные абразивы под углом 30° (относительно горизонтальной оси), для выпускного клапана — 45°. Ремонт рабочих фасок седел клапанов производят шлифованием специальными абразивными камнями.

- перед исправлением седла клапана следует проверить состояние направляющей клапана,

- ширина рабочей фаски клапана не менее 2,5-3,0 мм.

Притирка — является завершающей операцией при восстановлении герметичности клапанов.

Г) Восстановление деталей под ремонтный размер.

Это один из наиболее старых и доступных способов. Сущность способа в том, что одна из деталей (более дорого стоящая) обрабатывается под меньший (вал) или больший (отверстие) размер, а другая заменяется на новую.

Предельно допустимые размеры отдельных деталей определяются:

- прочностью деталей,

- глубиной закаленного слоя (поверхностного).

Ремонтные размеры получают путем:

- проточки,

- расточки,

- шлифования,

- хонингования и т.д.

Ремонтные размеры имеют:

- шейки коленчатого вала,

- гильзы цилиндров,

- поршни,

- поршневые кольца,

- поршневые пальцы,

- стержни клапанов,

- тормозные барабаны,

- нажимные диски сцепления и др. детали.

Д) Восстановление деталей способом дополнительных деталей.

Этот способ применяется в том случае, когда необходимо восстановить и характер посадки, и первоначальные размеры деталей. Сущность состоит в том, что изношенная поверхность обрабатывается под больший или меньший размер и в основную деталь устанавливается дополнительная деталь (ввертыш, втулка и т.д.).

Этим способом восстанавливаются как круглые так и плоские детали. Для восстановления плоских поверхностей:

Для восстановления резьбовых отверстий применяются — ввертыши.

Крепление дополнительных деталей:

- за счет насадок с натягом,

- приварок в нескольких точках,

- применение стопорных винтов, шпилек, штифтов.

- отверстия под свечу,

- отверстия под подшипники заднего моста,

- отверстия под шкворни и т.д.

| Классификация способов восстановления деталейЭлектроды и режимы сварки, типы и маркировка электродов |

|---|

Доступные цены на материалы и монтаж кровли.

Слесарная обработка деталей машин

Механическая обработка применяется как самостоятельно, так и вместе с другими технологическими процессами (пластическим деформированием, металлизацией, сваркой и наплавкой). Обработка каждой детали носит индивидуальный характер и позволяет получить необходимую шероховатость поверхности посадочных и других точных размеров, обеспечивающих требования взаимозаменяемости деталей. Это приводит к тому, что производство носит единичный или мелкосерийный характер.

Механической обработкой восстанавливаются детали: а) под новый (отличный от номинального) размер; б) под номинальный размер.

Ремонт деталей под новый (отличный от номинального) размер выполняют: методом получения индивидуального размера и методом получения ремонтных размеров.

Рекламные предложения на основе ваших интересов:

Метод получения индивидуального размера заключается в том, что более ценную и сложную деталь ремонтируют до устранения повреждения, а сопрягаемую с ней более простую и дешевую деталь или подгоняют под нее, или же делают заново. Размеры деталей произвольны, сохраняется только заданная посадка, взаимозаменяемость отсутствует. При ремонте первой (основной) детали снимается минимальный слой металла, что увеличивает срок службы детали, однако для этого требуется большая затрата времени на подгонку и высокая квалификация рабочего. Этот метод распространяется только на единичные, особо сложные и дорогие детали, а также для некоторых легко подгоняемых деталей (при протачивании подшипников скольжения, при подгонке тормозных колодок) или в случае, когда детали сборочной единицы невзаимозаменяемы.

Ремонт деталей под ремонтный размер заключается в том, что с основной детали (например, цилиндра, поршневого пальца) снимают слой металла, сохраняя первоначальный допуск на размер. Сопряженная деталь (поршень или втулка поршневого пальца) изготовляется под ремонтный размер с сохранением первоначального допуска.

Ремонтным размером называется заранее установленный размер, отличный от заводского, номинального, под который ремонтируется деталь.

При ремонте деталей под ремонтный размер снимается слой металла; при этом уменьшаются механическая прочность и жесткость и повышается удельное давление, а это влияет на срок службы и характер работы детали. Поэтому устанавливают предельный размер.

Предельным размером называется такой размер детали, при котором дальнейшая эксплуатация ее или ремонт (путем дальнейшего снятия металла) недопустимы и деталь окончательно бракуется или ремонтируется до номинального размера.

Ремонт способом добавочных ремонтных деталей (ДР) широко применяется при восстановлении изношенных отверстий за счет постановки в них гильз, втулки, кольца или ввертыша. Кроме того, этот способ предусматривает замену отдельных частей деталей — дефектную часть удаляют, а вместо нее ставят добавочную деталь. Этот способ ремонта позволяет восстанавливать детали со значительным износом. При этом деталь не нагревается, и поэтому не нарушается ее структура и получается высокое качество ремонта.

Этим способом ремонтируются:

1) отверстия — постановкой ремонтной втулки, гильзы или кольца;

2) валы — напрессовкой втулки, кольца или постановкой полувтулок;

3) детали разнообразной формы — способом удаления дефектного и установки нового элемента детали: заменой зубчатого венца, шлицевой ступицы, шлицевого конца и др.;

4) плоские поверхности — постановкой планок или накладок.

Ремонт деталей слесарно-механической обработкой производят притиркой, шабрением, опиловкой, штифтовкой, постановкой заплат и склеиванием.

Притирка эффективна в тех случаях, когда необходимо получить весьма плотное прилегание поверхностей. При этом одну деталь притирают к другой или каждую из деталей — к третьей, заранее проверенной (притирка по плите). В ряде сопряжений из-за износа нарушается плотность посадки и герметичность соединения. Если дефекты поверхности этих деталей невелики, применяется шлифование и притирка (например, клапаны двигателей). В качестве притирочных материалов используют твердые абразивные порошки (пасты ГОИ, наждак, толченое стекло, окиси алюминия, хрома или железа), смешанные с минеральным маслом, керосином или скипидаром.

Механизированным путем детали притирают на специальных станках и приспособлениях.

Шабрением получают точную и чистую поверхность после предварительной обработки ее напильником, резцом или другим режущим инструментом. Шабрение применяют при снятии небольшого слоя металла. Этим способом достигается высокая точность — до 30 несущих пятен в квадрате 25X25 мм, шероховатость поверхности не более Яа = 0,32 мкм. Поверхность, обработанная шабрением, хорошо смазывается, так как смазка удерживается в полученных при шабрении рисках. Шабрение широко используют при подгонке плоскостей разъема деталей, направляющих, вкладышей подшипников, втулок и т. д.

Опиловку применяют для снятия с поверхностей шероховатостей и заусенцев с целью подгонки сопрягаемых поверхностей. Опиловкой обрабатывают плоскости, пазы, канавки, отверстия любой формы, поверхности, расположенные под различными углами, и т. д. Для придания опиленным поверхностям большей чистоты отделки их зачищают напильниками с мелом, шкуркой и шлифовальными кругами различных марок. Опиловку и зачистку деталей механизируют, используя опиловочные и опиловочно-зачистные станки, а также ручные опиловочные, опиловочно-шлифовальные и зачистные машины.

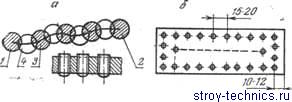

Рис. 20.2. Схема ремонта трещин:

а — штифтовкой; б — с наложением заплаты.

Штифтовкой восстанавливают герметичность и работоспособность деталей, имеющих небольшие трещины. При штифтовке поверхность вокруг трещины зачищают и на концах трещины просверливают отверстия (рис. 20.2, а) под резьбу диаметром 4…6 мм для того, чтобы трещина не могла распространиться дальше. После этого размечают и накернивают центр отверстия с таким расчетом, чтобы отверстие 4 перекрывало на 7з диаметра отверстия. В отверстиях метчиком нарезают резьбу и ввертывают в них штифты. Выступающие концы штифтов отрезают на расстоянии 1,5…2 мм от поверхности ремонтируемой детали. Далее накернивают и сверлят отвестие, нарезают в нем резьбу и ввертывают штифт. В такой последовательности штифтовку продолжают до заполнения штифтами всей трещины. После этого выступающие части штифтов расчеканивают, запиливают и пропаивают мягким припоем.

Отремонтированную таким способом деталь испытывают на герметичность; в случае появления течи ее устраняют подчекани- ванием штифтов. Этим способом ремонтируют водяную рубашку двигателя внутреннего сгорания и другие детали.

Трещины и пробоины, имеющие значительную длину или площадь, обычно заделываются постановкой заплат.

Заплаты на винтах ставят следующим образом (рис. 20.2, б). Поверхность детали вокруг трещины или пробоины зачищают. Концы трещины засверливают сверлом диаметром 3…5 мм. Затем вырезают заплату такого размера, чтобы она перекрывала трещину или пробоину на 25…35 мм. Заплаты изготовляют из меди, латуни, алюминия или стали. Толщина заплаты зависит от размеров и назначения ремонтируемой детали. Заплату подгоняют по месту легкими ударами молотка. Далее по ее периметру на расстоянии 10… 12 мм от края размечают центры отверстий под винты, которые располагают один от другого на расстоянии 15…20 мм, и накернива- ют их. Отверстия сверлят сверлом диаметром 4…8 мм. Затем заплатой пользуются как кондуктором и просверливают тем же сверлом отверстия в стенке детали, нарезают в них метчиком резьбу и, смазав заплату с внутренней стороны суриком, привертывают ее винтами. Через 15…20 ч, когда высохнет краска, необходимо подтянуть винты и испытать деталь на герметичность. Для обеспечения большей герметичности под заплату ставят матерчатые прокладки, окрашенные с двух сторон суриком или белилами.

Склеивание деталей. Разработанные советскими учеными новые виды универсальных синтетических клеев дают возможность прочно соединять металлы, древесину, стекло, пластмассы, фрикционные накладки и т. д. как между собой, так и в любом сочетании друг с другом.

Склеиванием заделывают трещины в блоках и головках цилиндров двигателей, в картерах; наклеивают фрикционные накладки тормозных колодок, фрикционов и сцеплений, заменяют прессовые посадки у втулок, шариковых подшипников и др.

Для ремонта деталей применяют эпоксидные смолы ЭД5 и ЭД6 и клей ВС-ЮТ. Для заделки трещин в чугунных деталях составляют специальную пасту (вес. ч.):

Для приготовления пасты рекомендуется сначала приготовить четырехкомпонентную пасту. Для этого смолу предварительно нагревают на 60…90 °С, после чего вводят дибутилфталат, смешивая его со смолой, графит и слюдяную пыль, все время перемешивая смесь (не менее 5 мин). Приготовленную смесь охлаждают до комнатной температуры и хранят в закупоренной посуде.

Технологический процесс заделки трещин в ненагруженных местах чугунных деталей ведется в следующем порядке:

1. Участок детали, где имеется трещина, очищают и обрабатывают абразивным полотном до блеска.

2. На концах трещины сверлят отверстия диаметром 4…5 мм, нарезают их и ввертывают латунные штифты.

3. Абразивным кругом от ручной электродрели разделывают (расфасовывают) канавку треугольного сечения глубиной 0,75…0,80 мм от толщины стенки.

4. Окончательно готовят необходимую порцию пасты. Для этого в приготовленную четырехкомпонентную смесь добавляется полиэтилен-полиамин в количестве 10 вес. ч. Пасту тщательно перемешивают в течение 5…6 мин и одновременно подготовленный участок детали обезжиривают ацетоном или другими растворителями жиров.

5. Пасту наносят шпателем в расфасованную канавку и в таком виде оставляют для сушки в течение 24 ч. Ускорить процесс можно подогревом детали.

6. После затвердения пасты деталь подвергается гидравлическому испытанию водой под давлением 0,3…0,4 МПа.

7. Если это давление детали выдерживают, то место заделки трещины шпаклюют и закрашивают.

Слесарная обработка металлических изделий

Слесарные работы по металлу в основном относятся к процессам холодной обработки металлов резанием. Такая обработка может осуществляться вручную или с помощью специального механизированного инструмента. Такими инструментами являются зубило, кернер, молоток, шабер, ножницы гильотинные, напильник и многие другие.

Слесарная обработка заготовки из металла выполняется в определенной последовательности. Первым делом осуществляют подготовительные работы по изготовлению заготовки или изменению ее формы — правку, резку, рубку, гибку материала. Затем заготовку размечают и осуществляют её основную обработку: последовательно снимают лишний слой металла, чтобы она приобрела размеры, форму и состояние поверхностей, близких к указанным на чертеже.

Потом выполняется отделочная обработка металлических изделий, после которой деталь должна соответствовать всем требованиям чертежа.

Слесарно-ремонтные работы

Существуют слесарно-ремонтные работы, заключающиеся в замене или исправлении поврежденных и изношенных деталей, изготовлении недостающих деталей, сборке узлов, механизмов и даже целой машины, выполнении подгоночных работ и работ по регулировке собранных механизмов и проведении испытаний готовой машины. У каждого слесаря имеется свое рабочее место — небольшой участок производственной площади цеха, где есть все необходимое оборудование: ручные инструменты для обработки металла, контрольно-измерительные приборы, вспомогательные приспособления.

Основным оборудованием рабочего места для слесарной обработки является слесарный верстак с тисками, закрепленными на нем, и набором необходимых рабочих и контрольно-измерительных инструментов и приспособлений. Чтобы на рабочем месте можно было перемещать деталь или узлы массой более 16 кг, оно должно обслуживаться кранами или подъемниками. Для выполнения сборочных или разборочных работ рабочие места оснащают стендами, конвейерами, рольгангами, специальными тележками или другими транспортирующими устройствами.

Разметка, рубка, правка и гибка

Слесарная обработка металлов включает в себя такие операции, как разметка, рубка, правка и гибка, а также резка металла ножовкой и ножницами, нарезание внутренней или наружной резьбы, шабрение и соединение деталей с помощью паяния или склеивания.

Разметка заготовки

Разметка – это процесс нанесения на поверхность заготовки специальных линий (рисок), которые согласно требованиям чертежа определяют места или контуры детали, подлежащие обработке. Разметка создает необходимые условия для получения детали определенной формы и нужных размеров, удаления с заготовок припуска металла до заданных границ и для максимальной экономии материалов. История художественной обработки металла знает множество примеров, когда с помощью разметки и последующим гравированием или насечкой получались настоящие произведения искусства.

Поруб металла

Процесс рубки представляет собой снятие металла заготовки с помощью зубила и молотка. Она производится в тисках, на наковальне или плите.

Правка и гибка изделия

Правка — это операция, с помощью которой устраняют различные недостатки формы заготовки (неровности, кривизну). Ручная правка выполняется молотком на правильной наковальне или плите, а машинная — на правильных машинах.

С помощью гибки заготовке придается заданная форма (при изготовлении петель, скоб, колец, кронштейнов и других изделий). Как и любая другая обработка металла, ручная гибка может производится в тисках с применением слесарного молотка и всевозможных приспособлений. Механизированная гибка осуществляется на гибочных станках и гибочных прессах с ручным и механизированным приводом.

Обработка металла резанием

Для резки металла может применяться специальная ножовка или ножницы (гильотина для металла). Листовой металл режут ручными или механическими ножницами, трубами, а профильный материал — ручными или механическими ножовками по металлу. Для резки труб применяют труборезы, а также дисковые и ленточные механические пилы.

Техника обработки металла резанием включает в себя такую операцию, как опиливание. Этот процесс заключается в снятии с поверхности обрабатываемого изделия слоя металла с целью придания ему более точных размеров и необходимой чистоты поверхности. Опиливание выполняется напильниками.

При слесарной обработке металлов может производиться такая операция, как сверление — получение цилиндрических отверстий при помощи сверла. Сверление можно осуществлять на многих металлорежущих станках: сверлильном, токарном, револьверном и других. Наиболее приспособленными для этой операции являются сверлильные станки. Во время сборочных и ремонтных работ сверление часто производят с помощью переносных дрелей: пневматических, электрических и ручных.

Изготовление деталей из металла может включать в себя нарезание резьбы – процесс образования на внутренних и наружных цилиндрических и конических поверхностях заготовок спиралей, служащих для соединения деталей. Такие детали образуют разъемные соединения. Резьбу на болтах, винтах и прочих деталях нарезают в основном на станках. При сборке и ремонте агрегатов, а также при монтажных работах прибегают к нарезанию резьбы вручную при помощи метчиков и плашек.

Технологии ручной обработки металла немаловажное значение придают шабрению – операции по обработке поверхностей металлических деталей, в процессе которой соскабливают слой металла специальным режущим инструментом — шабером. Шабрение применяют для обеспечения точного соприкосновения трущихся поверхностей без нарушения их смазки. Данную операцию выполняют вручную или на специальных станках.

При слесарных работах финишная обработка металла часто осуществляется с помощью притирки, которую выполняют с использованием твердых шлифовальных порошков, наносимых на специальные притиры из серого чугуна, меди, мягкой стали и других материалов. Притир по форме должен соответствовать форме обрабатываемой поверхности. Путем перемещения притира по обрабатываемой поверхности с неё снимают очень тонкий (0,001—0,002 мм) слой шероховатостей, что способствует достижению плотного соприкосновения сопрягаемых деталей.

Неразъемные соединения

Для получения неразъемных соединений из металлических деталей нередко применяются такие способы обработки металла, как клепка и паяние (пайка). Клепка — способ получения неразъемного соединения из двух или нескольких деталей с помощью заклепок. Клепку можно производить пневматическим молотком, ручным слесарным молотком или на специальных клепальных машинах.

Пайка деталей

Пайка это процесс соединения металлических частей с помощью расплавленного сплава, который называется припоем и имеющий температуру плавления гораздо ниже, чем металл соединяемых деталей. Обработка металла в домашних условиях зачастую включает в себя пайку – её широко применяют при ремонтных работах, а также для заделки трещин, устранения утечек жидкостей из сосудов и т. п.

Существуют разные типы обработки металла давлением. Подробно о каждом из них вы можете прочитать в этой статье.

При сваривании высокопрочных сталей нужно обладать определенными знаниями и навыками – только так можно достичь успеха в этом деле. Интересную информацию по этому вопросу вы найдете в нашей статье по https://elsvarkin.ru/texnologiya/vysokoprochnye-stali-i-osobennosti-ix-svarki/ ссылке.

Требования по технике безопасности во время проведения слесарных работ

При выполнении слесарных работ по металлу, которые выполняются в производственном помещении, и особенно когда производится металлообработка в домашних условиях, необходимо соблюдать следующие требования по технике безопасности:

- на верстак нужно класть только те инструменты и детали, которые будут необходимы для выполнения данной работы;

- слесарную обработку металлов нужно выполнять только после того, как надежно закрепили их в тисках;

- стружку и пыль с верстака сметать только щеткой;

- не выполнять сверлильные работы и не производить заточку инструмента с забинтованными пальцами или в рукавицах во избежание их захвата сверлом;

- в процессе работы станка запрещается открывать и снимать защитные кожухи, ограждения и предохранительные устройства;

- при чеканке, клепке, рубке и других работах, при которых есть вероятность отлетания металлических частиц, необходимо использовать защитные очки или маску с небьющимися стеклами, отгородив при этом рабочее место сетками и переносными щитами во избежания травмирования людей, работающих рядом или проходящих мимо;

- пневматический инструмент должен применяться с гибкими шлангами. Категорически запрещается использовать шланги, на которых имеются повреждения.