- Система смазки: устройство,принцип действия,неисправности

- УСТРОЙСТВО СИСТЕМЫ СМАЗКИ

- Принцип действия системы смазки

- Основные неисправности системы смазки

- Система смазки автомобилей: виды

- Применение мокрого и сухого картера в комбинированной системе смазки

- Рекомендации по эксплуатации и обслуживанию системы смазки

- Устройство узлов системы смазки

Система смазки: устройство,принцип действия,неисправности

Двигатель автомобиля представляет собой сложный агрегат, состоящий из множества деталей и узлов, часть их которых – трущиеся. Несмотря на то, что поверхности всех скользящих деталей при изготовлении тщательно обрабатываются, на них, тем не менее, остаются невидимые глазу шероховатости, из-за которых возрастает сила трения. Трение, в свою очередь, приводит к сильному нагреву и увеличенному износу деталей. Для предотвращения данного явления предназначена система смазки двигателя. Масло создает тонкую пленку на поверхностях деталей, в результате чего они легко скользят.

Помимо сказанного назначение системы смазки заключается в:

- охлаждении трущихся элементов;

- удалении нагара и продуктов износа;

- предотвращении появления коррозии.

УСТРОЙСТВО СИСТЕМЫ СМАЗКИ

Независимо от типа двигателя, система смазки включает в себя следующие основные части:

- поддон картера;

- маслозаборник;

- маслорадиатор;

- масляный насос;

- масляный фильтр;

- датчики давления,

- уровня и температуры масла;

- масляный щуп;

- перепускной клапан;

- масляную магистраль и масляные каналы.

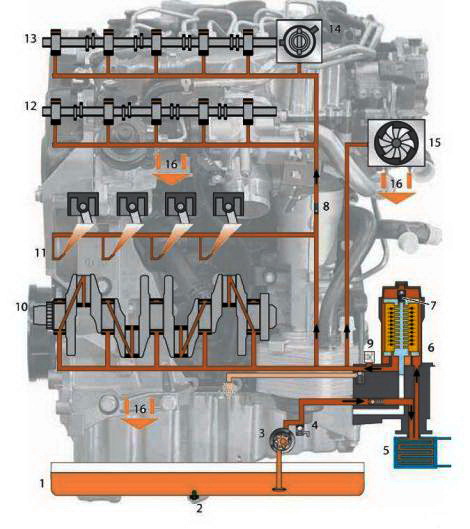

Рис. Схема системы смазки: 1 — масляный поддон; 2 — датчик уровня и температуры масла; 3 — масляный насос; 4 — редукционный клапан; 5 — масляный радиатор; 6 — масляный фильтр; 7 — перепускной клапан; 8 — обратный клапан; 9 — датчик давления масла; 10 — коленчатый вал; 11 — форсунки; 12 — распределительный вал выпускных клапанов; 13 — распределительный вал впускных клапанов; 14 — вакуумный насос; 15 — турбонагнетатель; 16 — стекание масла; 17 — сетчатый фильтр; 18 — дроссель.

Роль резервуара для хранения моторного масла выполняет поддон картера ДВС. В неработающем моторе туда стекает почти все масло, за исключением небольшого количества, которое остается в фильтре и на деталях. Активным элементом системы смазки является насос, обеспечивающий непрерывную циркуляцию рабочей жидкости. В действие он приводится от коленчатого, распределительного или дополнительного приводного вала. Как правило, в ДВС применяются насосы шестеренчатого типа.

Масляный фильтр предназначен для очистки масла от нагара и продуктов износа деталей. Это сменный элемент, который меняется с определенной периодичностью в зависимости от типа мотора, условий эксплуатации и рекомендаций производителя.

В процессе работы двигателя его детали, а вместе с ними и масло, неизбежно разогреваются. Моторное масло при достижении определенной температуры способно потерять свои эксплуатационные качества, поэтому его необходимо охлаждать. С этой целью система смазки двигателя оснащена масляным радиатором, который охлаждается жидкостью из системы охлаждения.

В качестве смазки можно применять продукцию компании «МСК», которую можно приобрести на сайте https://mskz.kz/visokotemperaturnaya-smazka-ot-msk

Принцип действия системы смазки

В современных двигателях применяется комбинированная система смазки, в которой часть деталей смазывается под давлением, а другая часть – разбрызгиванием или самотеком.

Смазка двигателя осуществляется циклически. При работе двигателя масляный насос закачивает масло в систему. Под давлением масло подается в масляный фильтр, где очищается от механических примесей. Затем по каналам масло поступает к коренным и шатунным шейкам (подшипникам) коленчатого вала, опорам распределительного вала, верхней опоре шатуна для смазки поршневого пальца.

На рабочую поверхность цилиндра масло подается через отверстия в нижней опоре шатуна или с помощью специальных форсунок.

Остальные части двигателя смазываются разбрызгиванием. Масло, которое вытекает через зазоры в соединениях, разбрызгивается движущимися частями кривошипно-шатунного и газораспределительного механизмов. При этом образуется масляный туман, который оседает на другие детали двигателя и смазывает их.

Под действием сил тяжести масло стекает в поддон и цикл смазки повторяется.

На некоторых спортивных автомобилях применяется система смазки с сухим картером. В данной конструкции масло храниться в специальном масляном баке, куда закачивается из картера двигателя насосом. Картер двигателя всегда остается без масла – «сухой картер». Применение данной конструкции обеспечивает стабильную работу системы смазки во всех режимах, независимо от положения маслозаборника и уровня масла в картере.

Основные неисправности системы смазки

Внешними признаками неисправности системы смазки являются пониженное или повышенное давление масла в системе и ухудшение качества масла вследствие загрязнения.

Понижение давления возможно в результате недостаточного уровня масла, разжижения его, подтекания через неплотности в соединениях, загрязнения сетчатого фильтра маслоприемника, износа деталей масляного насоса, заедания редукционного клапана в открытом положении и вследствие износа подшипников коленчатого и распределительного валов.

Проверять уровень масла следует на прогретом двигателе, но не сразу после его остановки, а через 3-5 минут с тем, чтобы масло успело стечь. Если уровень ниже нормы, необходимо долить масло в поддон картера, предварительно выявив и устранив причину. Внешним осмотром выявляются течи масла из-под крышки привода распределительного вала, крышки клапанного механизма, блока цилиндров, масляного фильтра, а также из пробки заливной горловины, через штуцер датчика давления масла, из-под крышки маслоотделителя системы вентиляции картера и через уплотнитель маслоизмерительного щупа. Уровень масла может падать вследствие износа сальников стержней клапанов, износа и закоксовывания поршневых колец или их поломки, износа поршней и их канавок, износа цилиндров двигателя, износа стержней клапанов и их направляющих втулок, а также закоксовывания прорезей маслосъемных колец или заполнение их масляными отложениями. Эти неисправности приводят к повышенному расходу масла и, соответственно, падению давления в системе.

Повышение давления в системе смазки возможно вследствие применения масла с повышенной вязкостью, заедания редукционного клапана в закрытом положении и засорения маслопроводов.

Так как коленвал совершает вращательное движение, то под действием центробежных сил на стенках его масляных каналов откладываются продукты износа двигателя. Со временем проходное сечение этих каналов уменьшается настолько, что шатунный подшипник начинает испытывать масляное голодание. Усиленному загрязнению каналов способствует применение некачественного или не соответствующего двигателю масла, регулярная эксплуатации мотора в интенсивных режимах и несвоевременная замена масла.

Каналы подвода масла к гидрокомпенсаторам со временем также могут закоксовываться, и тогда гидрокомпенсатор перестает работать. Если его заклинит при открытом клапане, это приведет к выбиванию клапана поршнем. При этом разрушается сам гидрокомпенсатор и возможны повреждения распредвала, поршней, шатунов и появление трещин в головке блока цилиндров. Вероятны масляные проблемы и с гидронатяжителями, обеспечивающими натяжку ремней и цепей привода распредвалов. Их каналы также забиваются, что может стать причиной поломки ГРМ и разрушения головки блока цилиндров. При наличии в ГРМ механизма изменения фаз газораспределения грязь может спровоцировать отказ или нарушение его работы.

При эксплуатации автомобиля возможны случаи, когда может быть неисправен указатель давления масла. Для проверки правильности действия указателя давления вместо датчика ввертывают штуцер контрольного манометра и, сравнивая показания с проверяемым прибором, судят о его работе.

Система смазки автомобилей: виды

Систему смазки двигателя условно можно классифицировать по способу подачи масла к смазываемым деталям:

- Под давлением;

- Самотёком (разбрызгиванием);

- Комбинированная.

Подача смазки под давлением, осуществляется при помощи масляного насоса. Масло забирается из картера двигателя и по специальным каналам подводится к трущимся поверхностям. После выполнения своей функции, стекает в картер двс. Преимущество такого способа в том, что к определенным поверхностям можно подать ровно столько смазки, сколько им необходимо и четко в промежутке времени, который требуется для нормальной работы детали.

Подача смазки самотеком (разбрызгиванием) происходит под воздействием сил, создаваемых вращающимися деталями мотора. Масло разбивается на мелкие капли, образуя масляный туман. Мельчайшие частички заполняют все свободное внутреннее пространство силовой установки и таким образом, происходит процесс смазывания всех поверхностей.

Эффективность такого метода крайне низкая, основные недостатки: попадание мала на смазываемую поверхность случайным образом, большой перерасход, быстрое окисление.

Комбинированная смазочная система сочетает в себе характеристики обоих предыдущих методов.

Немаловажно в процессе циркуляции масла по двигателю, обеспечить его регулярное охлаждение, которое происходит в картере двс. Это препятствует окислению рабочего продукта и преждевременному старению. По способу охлаждения масла можно выделить:

- Открытая вентиляция картера;

- Закрытая вентиляция картера.

При использовании открытой системы газы, образованные в картере, через отверстие выходят в атмосферу. Закрытая система направляет газ обратно в цилиндр двигателя для сжигания.

В некоторых конструкциях используется охлаждение масла с помощью радиатора. Сам процесс охлаждения происходит посредством обтекания радиатора воздухом, либо жидкостью.

Применение мокрого и сухого картера в комбинированной системе смазки

Комбинированная система наиболее популярна при создании автомобилей в современных условиях. Она подразумевает под собой подачу масла под давлением ко всем деталям и механизмам, которые наиболее остро в этом нуждаются, например, подшипники. Давление масла нагнетается при помощи масляного насоса. Все остальные детали смазываются масляной эмульсией.

В комбинированной системе конструктивно может быть применен различный вид картера:

Под мокрым картером подразумевается постоянное заполнение его маслом. Такой принцип используется на большинстве стандартных автомобилей. Его достоинством является простота и надежность. Однако, имеются и свои недостатки. Например, при попадании топлива в смазку возможно образование масляной пены. Вместе с ней в систему будет попадать большое количество воздуха, тем самым, резко снижая давление и сводя работу системы смазки двигателя до нуля.

Дабы избежать таких неприятностей на некоторых автомобилях, применяется сухой картер. Принцип в том, что масло храниться в отдельном бачке и подается в систему из него. Таким образом, исключается возможность забора воздуха при образовании пены или падении уровня масла.

Преимущество этой системы: обеспечении стабильной работы двигателя при прохождении автомобилем препятствий с большим углом наклона, размеры силовой установки значительно уменьшаются в виду маленького размера картера, расход масла и его количество в двигателе уменьшается.

Рекомендации по эксплуатации и обслуживанию системы смазки

Система смазки обеспечивает нормальную работу двигателя только тогда, когда она грамотно эксплуатируется и обслуживается. Ничего сложного здесь нет.

Главное, о чем всегда необходимо заботиться — правильный режим запуска двигателя, особенно в холодное время года. При простое двигателя масло стекает в поддон, и детали оказываются без смазки, поэтому в первые мгновения после пуска они испытывают серьезные нагрузки, а на нормальный режим работы двигатель выходит только после образования масляной пленки на всех трущихся поверхностях.

Ситуация усугубляется зимой, когда масло в картере густеет и после пуска с большим трудом подается к трущимся деталям. Поэтому зимой, особенно при температурах ниже −20°C, необходимо завести и прогреть двигатель, пока температура масла в нем не поднимется до установленной отметки (80–90°C). О методиках зимнего пуска двигателя сказано уже очень много, поэтому здесь мы этого вопроса касаться не будем.

Большое внимание необходимо уделять техническому обслуживанию системы смазки. В частности, каждые 10-20 тысяч км пробега (в среднем — 15 тысяч) необходимо производить замену моторного масла и масляного фильтра. Для новых двигателей эта операция производится чаще. Но нужно отметить, что каждый производитель автомобилей и двигателей дает свои рекомендации по обслуживанию, которым необходимо четко следовать.

Устройство узлов системы смазки

Лекция 6 Система смазки

Назначение смазочной системы. Смазочная система служит для подвода масла к трущимся поверхностям деталей двигателя. Масло, поступающее к трущимся поверхностям, уменьшает потери на трение и замедляет изнашивание деталей, охлаждает поверхности и очищает их от продуктов изнашивания.

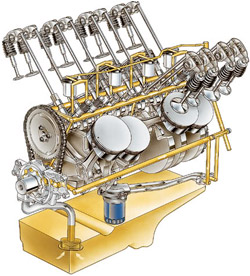

В современных двигателях применяют комбинированные смазочные системы, в которых масло к трущимся поверхностям одних деталей подается под давлением от насоса, а к другим — разбрызгиванием, самотеком и масляным туманом.

Принципиальная схема смазочной системы показана на рис 1. Масло заливается в поддон картера через горловину патрубка 17. Уровень масла в системе должен быть строго определенным. Его контролируют с помощью маслоизмерительного стержня 16, конец которого погружен в масляную ванну.

При работе двигателя масло засасывается из поддона насосом 7 через маслоприемник 6 и подается в фильтр 10. Из фильтра масло поступает в главную масляную магистраль 12, выполненную в виде продольного канала в картере двигателя. Максимальное давление масла, создаваемое насосом, ограничивается редукционным клапаном 8. В случае засорения фильтра 10 масло поступает в главную масляную магистраль через перепускной клапан 9, минуя фильтр. Кроме того, часть масла постоянно поступает для очистки в другой фильтр 1. Фильтр 10, через который проходит все масло, поступающее в главную масляную магистраль, называется последовательно включенным или полнопоточным. Фильтр 1 включен параллельно (его может не быть).

Из главной масляной магистрали масло под давлением через отверстия в картере и блоке поступает к коренным подшипникам 13 коленчатого вала, подшипникам 14 распределительного вала и в полую ось 15 коромысел. От коренных подшипников через отверстия в шейках и щеках масло подается к шатунным подшипникам коленчатого вала. В некоторых двигателях внутри шатуна выполняется канал для смазывания пальца.

Вытекающее через зазоры в подшипниках коленчатого и распределительного валов масло разбрызгивается движущимися деталями кривошипно-шатунного механизма и в виде капелек и масляного тумана оседает на стенки цилиндров, кулачки распределительного вала, толкатели, поршневые пальцы и др. У некоторых двигателей в нижней головке шатуна делается отверстие, через которое при его совпадении с каналом в шатунной шейке масло выбрасывается в наиболее нагруженную часть стенки цилиндра.

Давление масла контролируют электрическим манометром 11, датчик которого установлен в главной масляной магистрали, а указатель на щитке приборов. На некоторых двигателях для контроля температуры масла имеется электрический термометр 2, датчик которого смонтирован в поддоне картера.

Для охлаждения масла система иногда снабжена радиатором. Масляный радиатор обдувается потоком воздуха, и движущееся через него масло охлаждается. Радиатор 3 включают краном 5. Масло поступает в радиатор через предохранительный клапан 4. Охлажденное масло сливается в поддон картера.

Рис. 1. Принципиальная схема смазочной системы

Устройство узлов системы смазки

Маслозаливная горловинау некоторых двигателейимеет фильтр для забора воздуха в систему вентиляции картера.

Масляный поддон является резервуаром для масла. Он закрывает двигатель снизу, и в нем масло охлаждается. Масляный поддон стальной, штампованный. Внутри поддона имеется специальная перегородка, уменьшающая колебания масла при движении автомобиля. Поддон крепится к нижнему торцу блока цилиндров (к картеру) через уплотнительную прокладку, изготовленную из пробкорезиновой смеси. Он имеет резьбовое отверстие с пробкой, предназначенное для слива масла.

Маслоизмерительная линейка (рис. 2).

Для контроля за уровнем масла имеется указатель (щуп), вставленный в специальную трубку. Повышение уровня масла выше метки «П» и понижении его ниже отметки «О» не допускается. Могут быть метки мин и макс. Для контроля за давлением масла на щитке приборов имеются манометр и контрольная лампочка. При понижении давления в системе лампочка загорается. В этом случае необходимо остановить двигатель для выяснения причин.

Рис. 2. Проверка уровня масла

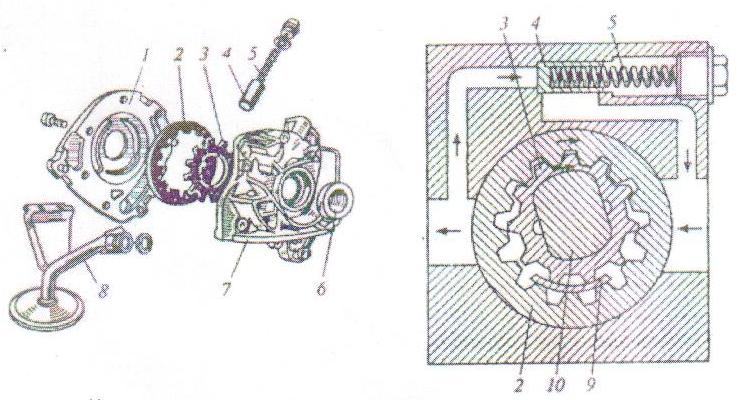

Масляный насос служит для подачи масла под давлением к трущимся поверхностям механизмов двигателя. Наибольшее распространение получили шестеренные насосы (рис.3) благодаря простоте их устройства и надежности в работе. В корпусе 3 насоса помещены ведущее 7 и ведомое 2 зубчатые колеса. Между торцами зубьев с обоих зубчатых колес и стенками корпуса предусматривают минимальный зазор. При работе двигателя зубчатые колеса насоса вращаются в направлениях, показанных стрелками. Масло поступает через входное отверстие 6, заполняет впадины между зубьями и переносится вдоль стенок корпуса в полость нагнетания. При вхождении зубьев во впадины масло выдавливается из них и нагнетается через выходное отверстие. При повышении давления сверх допустимого шарик отходит от седла и часть масла перепускается в полость всасывания, а давление в магистрали уменьшается. Давление, ограничиваемое редукционным клапаном, зависит от силы сжатия пружины 5.

Рис. 3. Схема шестеренного масляного насоса

1 – нагнетательный канал; 2 – ведомая шестерня; 3 – корпус; 4 – клапан редукционный;

5 – пружина; 6 – входное отверстие; 7 – ведомая шестерня

Односекционный насос состоит из маслоприемника 4 (см. рис. 4), корпуса 3, крышки и двух шестерен 1, 2. В корпусе выполнены два цилиндрических колодца для установки шестерен. Ведущая шестерня 1 насоса крепится шпонкой на валу, который опирается на втулки, запрессованные в корпусе и крышке насоса. Ведомая шестерня 2, находясь в зацеплении с ведущей, свободно вращается на пальце, запрессованном в корпусе. Вращаясь в разные стороны, шестерни перегоняют зубьями масло от входной полости А к нагнетательной Б по внутренним стенкам корпуса 3. Двухсекционные насосы имеют на ведущем валу 2 шестерни и на пальце 2 ведомых. В этом случае одна секция подает масло на смазку деталей двигателя, а другая к масляному радиатору после чего в картер.

Рис. 4. Схема односекционного насоса:

1, 2 – шестерни; 3 – корпус; 4 – маслоприемник входной полости; А – к нагнетательной;

Б— по внутренним сторонам корпуса 3

Масляный насос другого типа (рис. 5) имеет две шестерни внутреннего зацепления. Он состоит из корпуса 1, крышки 7, ведущей 3 и ведомой 2 шестерен, маслоприемника 8 и редукционного клапана 4. Корпус насоса отлит из чугуна. Он имеет две полости (всасывания и нагнетания), которые разделены между собой выступом 9. Ведущая и ведомая шестерни изготовлены из спеченного материала и размещены внутри корпуса. Ведущая шестерня 3 установлена на переднем конце коленчатого вала 10, который уплотняется в крышке насоса манжетой 6. К корпусу прикреплены маслоприемник с фильтрующей сеткой и крышка. Крышка 7 насоса отлита из алюминиевого сплава. В ней размещен редукционный клапан 4, давление срабатывания которого обеспечивается пружиной 5.

При вращении шестерен масло через маслоприемник поступает во всасывающую полость насоса. Оно заполняет впадины между зубьями шестерен, переносится в полость нагнетания и под давлением направляется в приемный канал блока цилиндров. Редукционный клапан срабатывает при возрастании давления выше допустимого и перепускает часть масла из нагнетательной полости насоса во всасывающую. Подача насоса равна 34 л/мин при частоте вращения ведущей шестерни 6000 об/мин, а создаваемое давление — 0,5 МПа.

Рис. 5. Масляный насос с шестернями внутреннего зацепления:

1 – корпус; 2, 3 – шестерни; 4 – клапан; 5 – пружина; 6 – манжета; 7 – крышка;

8 – маслоприемник; 9 – выступ; 10 — вал

Масляные фильтры в зависимости от принципа действия разделяются на щелевые и центробежные. В щелевых фильтрах размеры задерживающихся частиц определяются величиной отверстий (щелей), через которые проходит масло. В центробежных фильтрах твердые частицы удаляются из масла под действием центробежных сил. В зависимости от размеров задерживаемых частиц фильтры разделяются на фильтры грубой (задерживаются частицы до 40 мкм) и тонкой (задерживаются частицы до 1 — 2 мкм) очистки. Фильтры тонкой очистки имеют большое сопротивление.

-Фильтр центробежной очистки масла двигателя ЗМЗ (рис. 6) масло поступает от насоса через пустотелую ось 1 ротора. Из пространства под колпаком 5 масло проходит через фильтрующую сетку 7 и жиклеры 2 в полость корпуса фильтра, откуда стекает в поддон картера. Действием реакции струй масла, выбрасываемых из двух жиклеров, пластмассовый ротор 4 приводится в быстрое вращательное движение. При этом тяжелые частицы грязи и осадков отбрасываются к внутренней поверхности стенок колпака 5 и оседают на них. Такие центробежные фильтры устанавливались на двигателях ЗМЗ и ЗИЛ, а также многих другихЦентробежные фильтры включались чаще параллельно основному пути, очищенное масло поступало в поддон картера.

Рис. 6. Фильтр центробежной очистки масла двигателя 3M3:

1— ось ротора; 2 – жиклер; 3 – поддон; 4 – ротор; 5 — колпак ротора; 6 — кожух фильтра;

7 — фильтрующая сетка; 8 — гайка крепления колпака; 9 — гайка крепления ротора;

10 — гайка-барашек крепления кожуха

Преимущество фильтра центробежной очистки состоит в том, что он в первую очередь задерживает тяжелые примеси. Кроме того, работу фильтра можно легко и надежно проверить прослушиванием вращения ротора после остановки двигателя. Может гудеть до 2 мин. Колпак ротора вращается с оборотами 5000 – 6000 об/мин.

— Масляные фильтры со сменными фильтрующими элементами служат для очистки масла от твердых частиц продуктов изнашивания трущихся деталей, нагара и т.п. Загрязненное масло вызывает усиленное изнашивание деталей и засоряет магистрали.

Рис. 7. Щелевой фильтр с бумажным фильтрующим элементом:

1— бумажный фильтрующий элемент; 2 – корпус; 3 – впускной канал; 4 – выпускной канал; 5 – крышка; 6 – трубка; 7 – перепускной клапан; 8 – пружина; 9 — болт

Щелевой фильтр с бумажным фильтрующим элементом показан на рис. 7. Корпус 2 фильтра прикреплен к крышке 5 болтом 9. В корпусе помещен бумажный фильтрующий элемент 1. Шариковый перепускной клапан 7 установлен в крышке фильтра. Масло от насоса поступает в фильтр через канал 3, попадает в корпус и проходит через фильтрующий элемент 1 и по трубке 6 отводится в выпускной канал 4.

При засорении фильтрующего элемента открывается редукционный клапан и масло, минуя фильтрующий элемент, отводится в выпускной канал. Примеры подобных фильтров показаны на рис. 8. . сейчас их в основном заменили сменные фильтры. .

Сейчас в основном ставят сменные фильтры. Давление масла в системе не зависит от загрязненности фильтра, так как во всех фильтрах есть перепускной клапан, который при загрязнении фильтра перепускает неочищенное масло минуя фильтр.

ис. 8. Полнопоточные масляные фильтры двигателей:

1 – колпачковая гайка; 2 – крышка фильтра; 3 – фильтрующий элемент; 4 и 8 – датчики указателя давления масла; 5 – пробка сливного отверстия; 6 – центральный стержень;

7 – корпус фильтра; 9 – перепускной клапан; 10 – уплотнительные прокладки; 11 – обратный клапан; 12 – впускные отверстия; 13 – выпускное отверстие

Масляный радиатор двигателя автомобиля (рис. 9) состоит из двух бачков 1, соединенных между собой латунными или алюминиевыми трубками 4, к которым припаяны поперечные пластины для увеличения площади охлаждения. Радиатор установлен в кронштейны 3 и с помощью болтов 2 крепится на раме автомобиля перед радиатором системы охлаждения. Работает радиатор так. Масло из двигателя поступает через открытый кран 6 по трубопроводу 5 в масляный радиатор, где проходит по трубкам и отдает им тепло. Охлажденное масло по маслопроводу 8 и трубке 7 сливается в поддон картера двигателя.

Рис. 9. Масляный радиатор:

1 – бачки; 2 – болт; 3 – кронштейн; 4 – трубки;

5 – трубопровод; 6 – кран включения радиатора; 7 – трубка; 8 – маслопровод

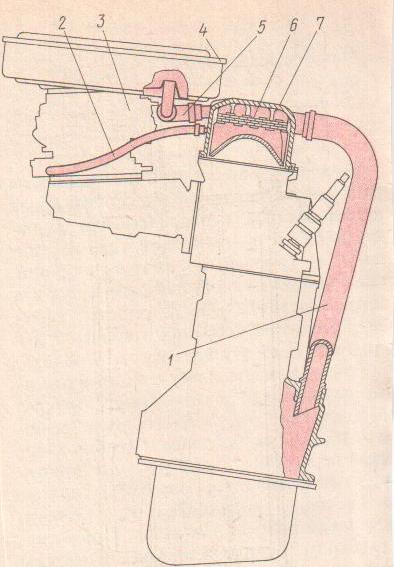

Вентиляция картера (на примере ВАЗ- 2108). В процессе работы двигателя в его картер прорываются газы, называемые картерными. Картерные газы состоят из горючей смеси, а также продуктов полного и частичного сгорания. Количество газов, прорывающихся в картер, увеличивается с возрастанием нагрузки двигателя, а также по мере изнашивания цилиндров, поршней и поршневых колец. Содержащиеся в картерных газах пары топлива разжижают масло и ухудшают его смазочные свойства, а водяные пары вызывают вспенивание масла и появление эмульсии, затрудняющей поступление масла к трущимся поверхностям. Другие компоненты отработавших газов образуют в масле смолистые вещества и кислоты. Кислоты вызывают коррозию трущихся поверхностей. Кроме того, картерные газы повышают давление в картере, что приводит к выдавливанию масла через сальники. Картерные газы токсичны. Для удаления картерных газов служит система вентиляции картера. Схема системы вентиляции картера карбюраторного двигателя показана на рис. 10. Картерные газы поступают по вытяжному шлангу 1 в корпус маслоотделителя 7. Капли масла оседают на сетке 6 и стекают в поддон картера. Из корпуса маслоотделителя картерные газы могут отсасываться двумя способами. На режиме холостого хода картерные газы по шлангу 2 поступают через калиброванное отверстие штуцера в полость за дроссельной заслонкой первичной камеры карбюратора 3. Калиброванное отверстие ограничивает количество отсасываемых газов, и этим практически не снижается разрежение за дроссельной заслонкой. На рабочих режимах картерные газы, кроме того, отсасываются через шланг 5 в воздушный фильтр 4, где они, смешиваясь с очищенным в фильтре воздухом, поступают в карбюратор. Сетка 6 маслоотделителя служит пламегасителем — не допускает прорыва пламени в картер в случае вспышки смеси в карбюраторе.

Рис.10. Схема вентиляции двигателя ВАЗ-2108:

1 – вытяжной шланг; 2, 5 – шланг; 3 – карбюратор;

4 – воздушный фильтр; 6 – сетка; 7 – корпус маслоотделителя