Система наполнения цилиндров дизельного двигателя воздухом общее устройство назначение

Аналогичная система питания воздухом применяется на дизелях СМД-23/24.

Система очистки воздуха. Для очистки всасываемого в цилиндры воздуха на дизелях СМД-31 и СМД-23/24 предусмотрена трехступенчатая система. Исключение составляют дизели СМД-23.02 и СМД-24.02 корнеуборочных машин, где применена двухступенчатая система очистки воздуха.

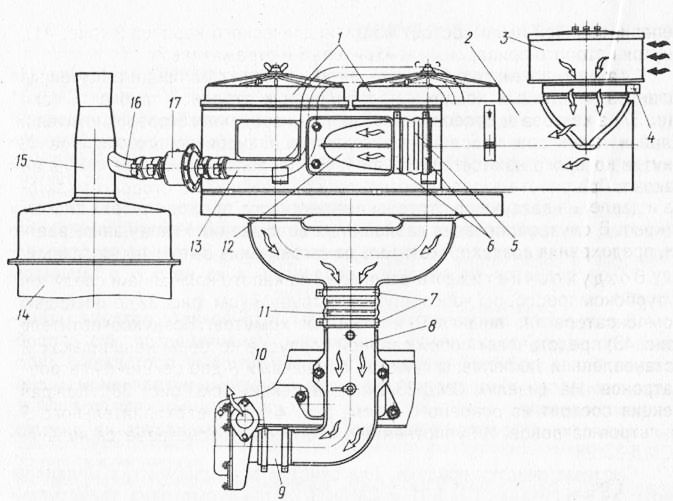

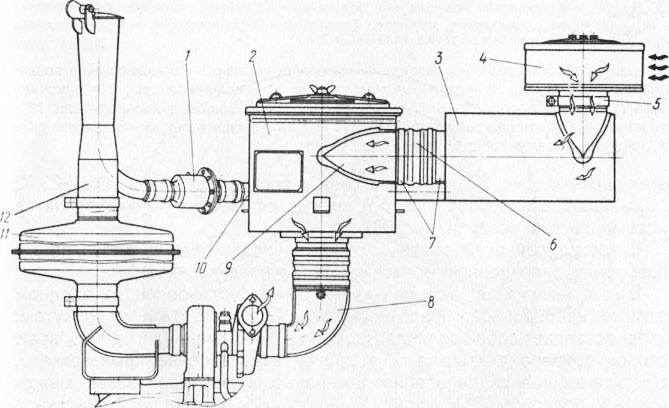

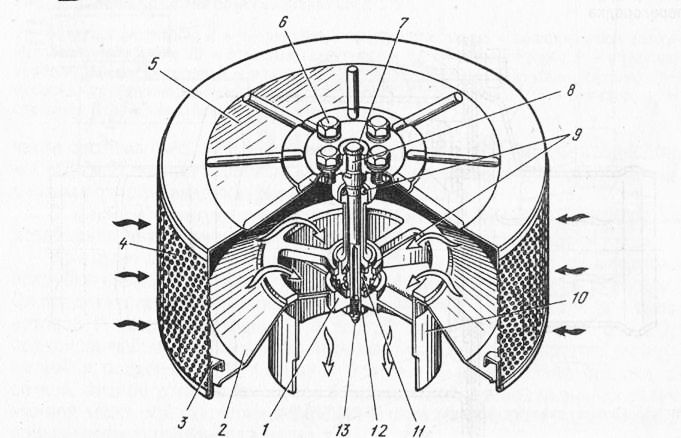

В трехступенчатую систему очистки входят вращающийся воздухозаборник, инерционный предочиститель и воздухоочиститель.

Вращающийся воздухозаборник установлен на входном патрубке инерционного предочистителя и крепится стяжным хомутом. Он представляет собой цилиндрическую сетку, к одному краю которой приварена крышка, в другой завальцована крыльчатка, предохраняющая от попадания пожнивных масс через зазор между сеткой и поддоном. К фланцу болтами прикреплена крышка с сеткой. Фланец установлен на оси, вращающейся в подшипниках. На нижней части оси закреплена турбина. Для смазывания подшипников применяется тугоплавкая смазка.

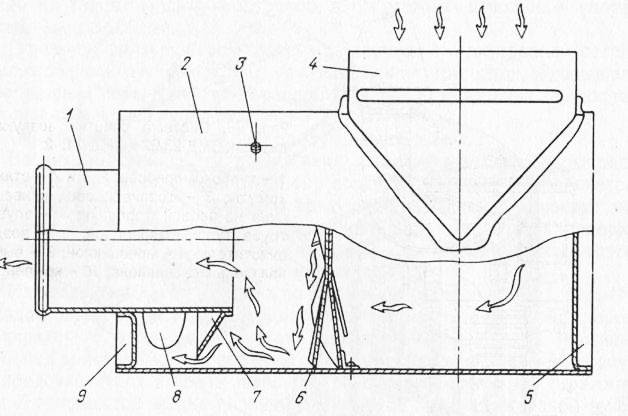

Инерционный предочиститель закреплен на капоте комбайна и соединяется с входным патрубком воздухоочистителя с помощью резинового компенсатора и стяжных хомутов. Инерционный предочиститель с эжекционным удалением отсепарированной пыли состоит из цилиндрического корпуса, внутри которого приварены завихрительб и отражатель.

Клапан эжектора закреплен на капоте комбайна и с помощью шлангов и стяжных хомутов подсоединен к отсосной трубке эжектора и отсосной трубке инерционного предочистителя. Клапан эжектора состоит из цилиндрического корпуса, внутри которого находится клапан. На неработающем дизеле клапан закрыт. При работе дизеля в результате разрежения со стороны эжектора и давления воздуха со стороны инерционного предочистителя клапан открыт. В случае снижения давления на всасывании клапан закрывается, предохраняя воздухоочиститель от загрязнения выпускными газами.

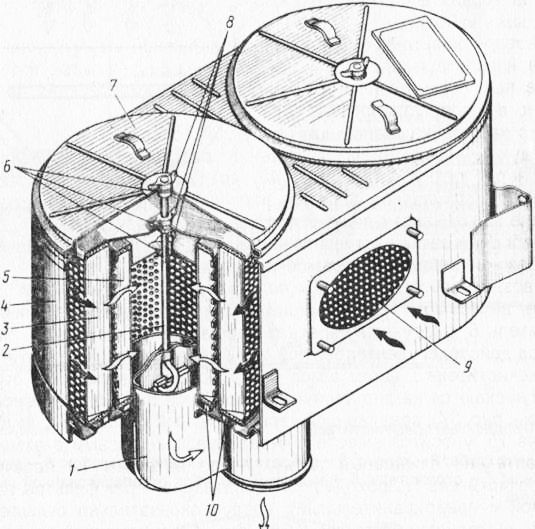

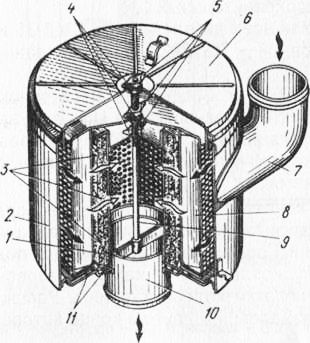

Воздухоочиститель закреплен на капоте комбайна и соединен с турбокомпрессором через впускную трубу с помощью компенсатора, шланга и стяжных хомутов. Воздухоочиститель представляет собой сварной корпус, в котором на шпильках установлены и закреплены гайками-барашками 8 две секции фильтров-патронов. На дизелях СМД-23/24 одна секция. Каждая секция состоит из основного и предохранительного фильтров-патронов.

Основной фильтр-патрон состоит из наружной и внутренней сеток, бумажной фильтрующей шторы, находящейся внутри сеток, и донышек, скрепленных герметично эпоксидной смолой. Конструкция предохранительного патрона аналогична.

Очистка воздуха происходит следующим образом.

Воздух под действием разрежения, создаваемого турбокомпрессором, через сетку воздухозаборника направляется в трубу поступая на лопатки воздушной турбины, приводит во вращение вал. Через фланец вращение передается сетке. С поверхности заборной сетки частицы пожнивной массы и пыли сбрасываются центробежной силой. Сетка самоочищается.

Из воздухозаборника воздух по входному патрубку попадает внутрь корпуса инерционного предочистителя. Пройдя через завихритель, воздух приобретает вращательное движение. Частицы пыли под действием центробежной силы сбрасываются к стенке корпуса предочистителя и через зазор между стенкой корпуса и отражателем опускаются на дно корпуса. Из корпуса пыль по отсосной трубке (см. рис. 37), соединенной через обратный клапан с трубкой эжектора, уносится вместе с отработавшими газами в атмосферу. Предварительно очищенный воздух через патрубок поступает в воздухоочиститель. Проходя последовательно через фильтры-патроны (основной и предохранительный), воздух окончательно очищается от пыли. По выходному патрубку и впускной трубеон поступает в турбокомпрессор.

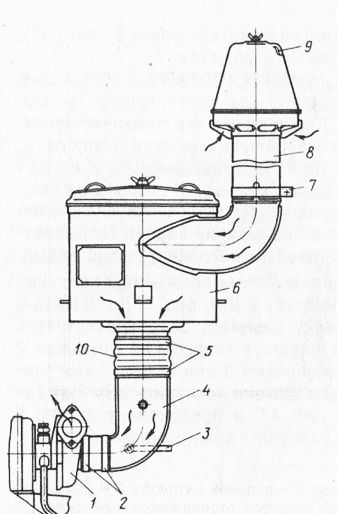

На дизелях СМД-23.02 и СМД-24.02 предусмотрена двухступенчатая очистка воздуха – моноциклон с удалением пыли через выбросные щели и воздухоочиститель.

Воздухоочиститель этих дизелей состоит из корпуса, внутри которого с помощью шпильки и гаек с шайбами закреплены два фильтра-патрона: основной и предохранительный.

Фильтры-патроны V-типоразмера или всех дизелей типов СМД-31 и СМД-23, СМД-24 унифицированы: основной – 60-12029.00, предохранительный – 60-12028.00.

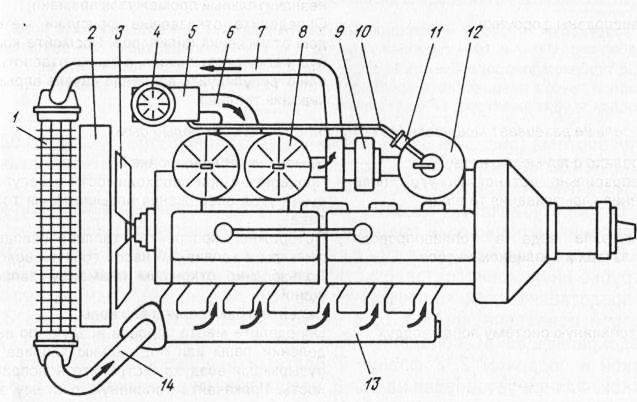

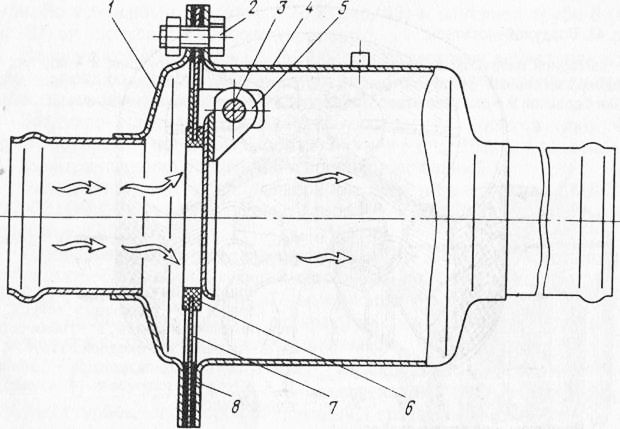

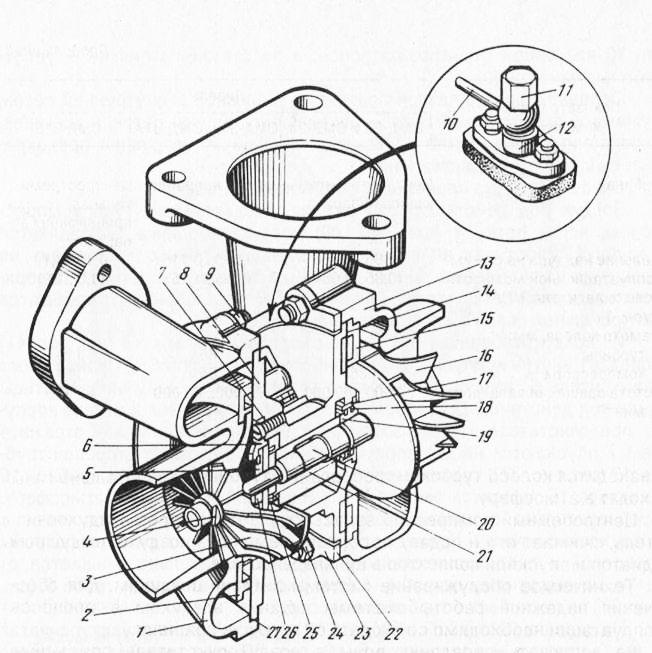

Турбокомпрессор. На дизелях СМД-31 и СМД-23/24 установлен турбокомпрессор, использующий энергию выпускных газов для наддува воздуха в цилиндры. Различные модификации этих турбокомпрессоров имеют разные габариты, отличаются конструкцией отдельных элементов и поэтому не взаимозаменяемы.

На рисунке 45 приведена конструкция турбокомпрессора ТКР8,5С-1. Конструкция других модификаций аналогична. Принцип действия турбокомпрессора следующий. Горячие газы из цилиндров под давлением поступают по выпускному коллектору в камеру газовой турбины, а оттуда направляются на лопатки колеса турбины. Расширяясь, газы вращают колеса турбины с валом, на другом конце которого находится колесо турбокомпрессора. Из турбины отработавшие газы выходят в атмосферу.

Центробежный компрессор засасывает воздух через воздухоочис титель, сжимает его и подает под давлением через воздухо-воздушный радиатор и впускной коллектор в цилиндры дизеля.

Техническое обслуживание системы питания воздухом. Для обеспечения надежной работы системы питания воздухом в процессе эксплуатации необходимо соблюдать следующие правила:

– не допускать попадания воды в воздухоочиститель при мойке дизеля;

– для предохранения фильтров-патронов от загрязнения продуктами сгорания работа дизеля в закрытом помещении запрещается;

– не допускать работу дизеля с загрязненными выше нормы фильтрами-патронами из-за увеличения расхода картерного масла и выхода из строя масляного уплотнения турбокомпрессора;

– при проведении сварочных работ на деталях воздухоочистителя удалять из корпуса фильтры-патроны, так как искры и раскаленные капли металла могут привести к их возгоранию;

– не допускать вращения коленчатого вала дизеля в противоположную сторону, так как это приводит к замасливанию и засорению продуктами сгорания фильтров-патронов;

– не допускать разгерметизации системы питания воздухом до турбокомпрессора и после него, так как это может привести в первом случае к подсосу неочищенного воздуха, во втором – к снижению мощности дизеля, обильному дымлению из-за утечки воздуха;

– своевременно проводить техническое обслуживание составных частей системы питания воздухом.

Техническое обслуживание трех- и двухступенчатой систем питания воздухом дизелей СМД-31 и СМД-23/24 заключается в следующем:

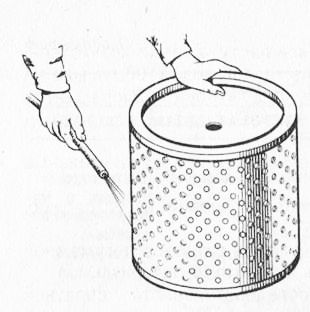

– через каждые 60 моточасов (при ТО-1) очистить щели колпака и защитной сетки моноциклона, обдуть сжатым воздухом или промыть основной фильтр-патрон воздухоочистителя;

– через каждые 240 моточасов обдуть или промыть предохранительный фильтр-патрон воздухоочистителя и смазать подшипники вращающегося воздухозаборника (дозаправить 8…10 г смазки Литол-24);

– через каждые 480 моточасов заменить основной фильтр-патрон воздухоочистителя. Проведение этой работы рекомендуется при подготовке к уборочному сезону.

Последовательность операции по обслуживанию воздухоочистителя (на примере дизеля СМД-31) следующая:

– отверните гайки-барашки и снимите крышки обеих секций;

– отверните гайки-барашки и выньте из корпуса основные фильтры-патроны;

– продуйте основные фильтры-патроны сжатым воздухом сначала внутри, а затем снаружи до полного удаления пыли.

Во избежание прорыва бумажной шторы давление воздуха должно быть не более 0,2…0,3 МПа (2…3 кгс/см2). При этом струю воздуха следует направлять под углом к боковой поверхности фильтра-патрона и регулировать давление воздуха изменением расстояния от наконечника шланга до поверхности фильтра-патрона. При отсутствии сжатого воздуха, а также в случае замасливания или загрязнения продуктами сгорания основные фильтры-патроны необходимо погрузить на 2 ч в моющий раствор, после чего интенсивно прополоскать в воде (температура 35…45 °С) и просушить в течение 24 ч. Промывать фильтры-патроны следует также в том случае, когда продувкой сжатым воздухом они не восстанавливаются. Моющий раствор приготавливают из мыльной пасты ОП-7 или ОП-Ю (ГОСТ 8433-81) и воды, нагретой до 40…45°С (20 г пасты на 1 л воды). Допускается использовать для промывки фильтров-патронов стиральный порошок или пасту, а также хозяйственное мыло, измельченное и растворенное в теплой воде (100 г мыла на 10 л воды).

Мыльный раствор необходимо отфильтровать. Запрещается продувать основные фильтры-патроны выпускными газами или промывать в дизельном топливе;

отверните гайки-барашки и выньте из корпуса предохранительные фильтры-патроны.

Обслуживание фильтров-патронов следует проводить осторожно, чтобы не повредить их.

Обслуживание предохранительных фильтров-патронов с бумажной фильтрующей шторой аналогично основным фильтрам-патронам.

Воздухоочиститель собирают в последовательности, обратной разборке. При этом проверяют состояние уплотнительных колец. Основные фильтры-патроны и фильтрующие элементы предохранительных фильтров-патронов в случае повреждения заменяют из комплекта ЗИП.

Убедитесь в правильности установки фильтров-патронов в корпусе и надежно затяните гайки-барашки. Во избежание повреждения фильтров-патронов не производите чрезмерную затяжку гаек.

В случае повышения расхода картерного масла из-за износа или залегания уплотнительных колец турбокомпрессора последний необходимо снять с дизеля для полной разборки.

Турбокомпрессор разбирают в следующем порядке:

– отверните две гайки и отсоедините от турбокомпрессора трубку слива масла;

-отверните гайки, снимите шайбы и отсоедините корпус компрессора от среднего корпуса;

– отогните буртики замковых шайб, отверните гайки, снимите замковые шайбы, планки и отсоедините корпус турбины от среднего корпуса. Во избежание повреждения лопаток при разборке и сборке турбокомпрессора не ставьте средний корпус в сборе с ротором на колесо турбины или компрессора;

– отверните специальную гайку, придерживая вал ключом за грани на хвостовике колеса турбины, и снимите колесо компрессора;

– выньте из среднего корпуса колесо турбины с валом, осторожно постукивая деревянным молотком через проставку по торцу вала со стороны компрессора;

– выньте маслоотражатель из диска уплотнения компрессора; выньте уплотнительные кольца из канавок маслоотражателя и втулки уплотнения.

Турбокомпрессор собирают в такой последовательности:

– очистите деревянным скребком от нагара, промойте в чистом дизельном топливе и продуйте сжатым воздухом все детали турбокомпрессора;

– установите новые уплотнительные кольца в канавки втулки уплотнения, после чего проверните кольца в канавках так, чтобы замки колец были обращены в противоположные стороны;

– смажьте вал ротора чистым моторным маслом и установите ротор в средний корпус турбокомпрессора;

– установите на маслоотражатель уплотнительное кольцо;

– затем маслоотражатель – в диск уплотнения;

– установите колесо компрессора на вал ротора, совместив метки на валу и колесе компрессора;

– закрепите колесо компрессора на валу ротора специальной гайкой, затянув ее до совпадения меток на гайке и валу ротора.

После сборки среднего корпуса турбокомпрессора проверьте легкость и плавность вращения ротора в подшипнике, а также осевое перемещение ротора, которое должно быть в пределах 0,16…0,25 мм.

Дальнейшую сборку турбокомпрессора производите в порядке, обратном разборке.

Конструкция и работа системы питания дизеля воздухом

ТИПЫ КАМЕР СГОРАНИЯ

Камеры сгорания дизельных двигателей разделяются на два основных типа: неразделенные и разделенные.

Система питания Common Rail . Common Rail – это метод впрыска топлива в камеру сгорания под высоким давлением, не зависящим от частоты вращения двигателя или нагрузки. Главное отличие системы Common Rail от классической дизельной системы заключается в том, что ТНВД предназначен только для создания высокого давления в топливной магистрали. Он не выполняет функций дозировки цикловой подачи топлива и регулировки момента впрыска.

Эффективным средством повышения мощности и гибкости работы дизеля является турбонаддув. Он позволяет подать в цилиндры дополнительное количество воздуха и соответственно увеличить подачу топлива на рабочем цикле, в результате чего увеличивается мощность двигателя.

Назначение принцип действия конструкция всережимного регулятора.

Всережимный регулятор служит дляавтоматического поддержания постоянной частоты вращения коленчатого вала соответственно положению педали подачи топлива при различной нагрузке двигателя.

Регулятор также устанавливает минимальную частоту вращения коленчатого вала на холстом ходу и ограничивает максимальную частоту вращения. Регулятор приводится в действие от кулачкового вала топливного насоса высокого давления.

Педаль 6 (рис. 4) подачи топлива соединена с рычагом 2 управления рейкой / насоса высокого давления через растянутую пружину 3, действующую на рычаг с усилием Рпр. При работе двигателя на рычаг 2 через подпятник 7 передается сила Qгр. от вращающихся грузов, шарнирно закрепленных на валу 9, который соединен с кулачковым валом насоса высокого давления.

Если двигатель работает с частотой вращения коленчатого вала, соответствующей данному положению педали 6, то сила Qгр. грузов 8 уравновешивается усилием Рпр пружины 3.

При увеличений частоты вращения коленчатого вала грузы регулятора расходятся. Они преодолеют сопротивление пружины и переместят рейку 1. При этом подача топлива уменьшится и частота вращения не будет возрастать.

1 — рейка; 2 — рычаг; 3 — пружина; 4, 5 — упоры; 6 — педаль; 7— подпятник; 8 — груз; 9 — вал; Рпр — усилие пружины; Qгр. — сила грузов.

Минимальная частота при работе на холостом ходу и максимальная частота вращения коленчатого вала двигателя ограничиваются соответственно регулируемыми упорами 5 и 4.

Виды наддува

В ДВС применяют три типа наддува:резонансный –при котором используется кинетическая энергия объема воздуха во впускных коллекторах (нагнетатель в этом случае не нужен).

газотурбинный (или турбонаддув) – турбина приводится в движение потоком отработавших газов.

Механический наддув. (воздух закачивается компрессором) .

Механические нагнетатели позволяют довольно простым способом существенно поднять мощность мотора. Имея привод непосредственно от коленчатого вала двигателя, компрессор способен закачивать воздух в цилиндры при минимальных оборотах и без задержки увеличивать давление наддува строго пропорционально оборотам мотора.

Существует два вида механических нагнетателей: объемные и центробежные.

Еще один способ нагнетать во впускной коллектор воздух под избыточным давлением в свое время предложил инженер Лисхольм .

Центробежные нагнетатели по конструкции напоминают турбонаддув. Избыточное давление во впускном коллекторе также создает компрессорное колесо (крыльчатка). Его радиальные лопасти захватывают и отбрасывают воздух в окружной тоннель при помощи центробежной силы. Отличие от турбонаддува лишь в приводе.

Схема управления механическим нагнетателем довольно проста. При полной нагрузке заслонка перепускного трубопровода закрыта, а дроссельная открыта — весь поток воздуха поступает в двигатель. При работе с частичной нагрузкой дроссельная заслонка закрывается, а заслонка трубопровода открывается — избыток воздуха возвращается на вход нагнетателя. Входящий в схему охладитель наддувочного воздуха (Intercooler) является почти непременной составной частью не только механических, но и газотурбинных систем наддува. При сжатии в компрессоре (либо в нагнетателе) воздух нагревается, в результате чего его плотность уменьшается. Это приводит к тому, что в рабочем объеме цилиндра воздуха, а, следовательно, и кислорода, по массе помещается меньше, чем могло бы поместиться при отсутствии нагревания. Поэтому сжатый воздух перед подачей его вцилиндрыдвигателя предварительно охлаждается в интеркулере. По своей конструкции это обычный радиатор, который

Принцип действия турбокомпрессоров для наддува ДВС заключается в следующем — выхлопные газы ДВС, обладая большой скоростью и большой температурой попадают на сопловой аппарат турбины, где происходит их максимальный разгон и подача на рабочие лопатки турбины под правильным углом, при подаче на рабочие лопатки турбины происходит вращение турбины, которая в свою очередь вращает крыльчатку компрессора, насаженную на один вал с колесом турбины. Колесо компрессора представляет собой вращающий направляющий аппарат и крыльчатку, которые чаще всего соединены вместе в одну деталь.

ТИПЫ КАМЕР СГОРАНИЯ

Камеры сгорания дизельных двигателей разделяются на два основных типа: неразделенные и разделенные.

Система питания Common Rail . Common Rail – это метод впрыска топлива в камеру сгорания под высоким давлением, не зависящим от частоты вращения двигателя или нагрузки. Главное отличие системы Common Rail от классической дизельной системы заключается в том, что ТНВД предназначен только для создания высокого давления в топливной магистрали. Он не выполняет функций дозировки цикловой подачи топлива и регулировки момента впрыска.

Эффективным средством повышения мощности и гибкости работы дизеля является турбонаддув. Он позволяет подать в цилиндры дополнительное количество воздуха и соответственно увеличить подачу топлива на рабочем цикле, в результате чего увеличивается мощность двигателя.

Конструкция и работа системы питания дизеля воздухом

Система питания воздухом служит для забора окружающего воздуха, его очистки от пыли и распределения по цилиндрам двигателя.

Система питания воздухом (рис. 7) включает воздушный фильтр и впускной трубопровод. Она может быть с турбонаддувом или без турбонаддува.

Воздушный фильтр (рис. 8) состоит из корпуса 3, крышки 1 и сменного фильтрующего элемента 2, состоящего из двух перфорированных стальных кожухов и гофрированного картона между ними. Патрубок 7 предназначен для отсоса пыли из корпуса фильтра.

Воздух поступает в фильтр через патрубок 5, очищается в нем и выходит через патрубок 6.

Наддув представляет собой подачу воздуха в цилиндры двигателя при такте впуска под давлением, создаваемым компрессором. При наддуве увеличивается количество воздуха, поступающего в цилиндры двигателя, количество сжигаемого топлива и повышается на 20. 40 % мощность двигателя.

Рис. 8. Воздушный фильтр:

1 — крышка; 2 — фильтрующий элемент; 3 — корпус; 4 — диффузор; 5, 6, 7 — патрубки

В дизелях обычно применяется газотурбинный наддув (рис. 9) турбокомпрессором. При работе двигателя воздух в цилиндры 1 нагнетается под давлением центробежным компрессором 6, рабочее колесо которого приводится во вращение турбиной 5.

Рис. 9. Схема наддува дизеля воздухом:

1 – цилиндр двигателя; 2 — мембрана; 3 – пружина; 4 — клапан; 5 — турбина; 6 — компрессор

15. Способы смесеобразования в дизелях.

Объемное смесеобразование. Топливо впрыскивается непосредственно в объем камеры сгорания, заключенный между поршнем, крышкойи стенками втулки цилиндра. Для равномерного распределения топлива по всему объему камеры сгорания его впрыскивают через многодырчатые распылители форсунок. Качество смесеобразования при этом существенно зависит от наличия организованного вихреобразования потоков заряда в камере сгорания. Вихреобразование обеспечивается благодаря движению поршня и вытеснению заряда из наиболее узких мест надпоршневого пространства. В двухтактных дизелях вихреобразование дополнительно создается благодаря наклонному расположению продувочных окон во втулке цилиндра.

Объемно-пленочное смесеобразование. Это один из наиболее совершенных способов смесеобразования для высокооборотных дизелей с небольшими диаметрами цилиндров. Основная часть объема камеры сгорания размещена в поршне.

Топливо впрыскивается через многодырчатую форсунку в центре крышки цилиндра. Топливные струи под углом направляются на кромку горловины поршня. Топливо, попадая под острым углом на внутреннюю поверхность горловины и на торцовую поверхность поршня, растекается по поверхности тонким слоем и относительно быстро испаряется, не образуя нагара. Пары топлива хорошо перемешиваются с воздухом благодаря интенсивному вихревому движению последнего в объеме камеры сгорания. Вихреобразование создается вследствие вытеснения заряда из надпоршневого пространства при подходе поршня к ВМТ. Часть капель факела топлива успевает испариться в объеме камеры сгорания, не соприкасаясь со стенками поршня.

16. Назначение, принцип действия, конструкция ТННД и ТНВД.Топливоподкачивающий насос низкого давления предназначен для подачи топлива из топливного бака к впускной полости насоса высокого давления через фильтры грубой и тонкой очистки.. Топливоподкачивающий насос поршневого типа приводится в действие от эксцентрика кулачкового вала насоса высокого давления. Насос установлен на задней крышке регулятора и приводится от эксцентрика кулачкового вала топливного насоса высокого давления.

Насос низкого давления работает следующим образом. При опускании толкателя 1 поршень 2 под действием пружины 3 движется вниз. При этом в полости А создается разрежение и впускной клапан 4, сжимая пружину, перепускает топливо в эту полость по топливопроводу от фильтра грубой очистки. Одновременно топливо, находящееся в нагнетательной полости Б, вытесняется к топливному насосу высокого давления (ТНВД).

При движении поршня 2 вверх под давлением предварительно поступившего топлива закрывается впускной клапан 4 и открывается выпускной клапан 6. В этом случае топливо из полости А через перепускной канал поступает в полость Б и при последующем перемещении поршня 2 вниз вышеописанный цикл работы насоса повторяется.

При различных режимах работы дизеля постоянное давление в перепускном канале достигается переменным ходом поршня 2, обеспечиваемым специально подобранной пружиной 3. На режимах частичных нагрузок дизеля при малых расходах топлива в полости Б возникает давление и поршень 3 не совершает своего полного хода, поэтому шток толкателя частично перемещается вхолостую, вследствие чего подача топлива уменьшается.

К фланцу насоса низкого давления крепится насос 5 ручной подкачки топлива, который служит для заполнения системы питания топливом и удаления из нее воздуха после проведения ремонтно-профилактических работ или длительной стоянки автомобиля. В системе питания дизелей КамАЗ установлен второй насос ручной подкачки топлива аналогичного типа, который крепится через кронштейн к картеру сцепления. Этот насос позволяет подкачивать топливо без опрокидывания кабины, что создает значительные удобства при пуске двигателя в условиях эксплуатации автомобилей.

Топливный насос высокого давления служит для подачи через форсунки в цилиндры двигателя под большим давлением , требуемых порций топлива в определенные моменты времени. Насос состоит из одинаковых по конструкции секций, число которых равно числу цилиндров двигателя. Каждая секция насоса соединена топливопроводом 13 (рис. 2) с форсункой 16.

Плунжер 6 и гильза 5 секций насоса изготовлены с высокой точностью и чистотой поверхности. Зазор между ними не превышает двух микрон. На плунжере имеются вертикальный паз 9, скошенная кромка 11 и кольцевая проточка 7. Шестерня 2, закрепленная на плунжере, находится в зацеплении с зубчатой рейкой 3, перемещением которой поворачивается плунжер в гильзе. Пружина 4 прижимает плунжер к эксцентрику 1 кулачкового вала насоса, который приводится во вращение от коленчатого вала. В гильзе имеются впускное 8 и выпускное 10 отверстия, а в верхней ее части установлен нагнетательный клапан 12. Пружина 14 прижимает иглу 15 форсунки к соплу 18 и закрывает полость 77, которая заполнена топливом. При нижнем положении плунжера 6 отверстия 8 и 10 открыты, и через них над плунжером циркулирует топливо. Нагнетательный клапан 12 в этом случае закрыт, и в полости 17 форсунки поддерживается избыточное давление топлива.

При движении плунжера вверх при вращении кулачка перекрывается выпускное отверстие 10, а затем впускное отверстие 8. Под давлением топлива открывается клапан 12, и в полости 17 форсунки создается высокое давление. При этом игла 15 форсунки преодолевает сопротивление пружины 14, поднимается вверх, и через открывшееся сопло 18 топливо впрыскивается в цилиндр двигателя.

Рис. 2. Схема работы топливного насоса высокого давления:

1 — эксцентрик; 2 — шестерня; 3 — рейка; 4, 14 — пружины; 5 — гильза; 6 — плунжер; 7 — проточка; 8, 10 — отверстия; 9 — паз; 11 — кромка; 12 — клапан; 13 — топливопровод; 15 — игла; 16 — форсунка; 17 — полость; 18 — сопло.

Поворотом плунжера 6 в гильзе 5 изменяют конец подачи топлива и его количество, впрыскиваемое за один ход плунжера. Подача топлива прекращается при совмещении вертикального паза 9 с выпускным отверстием 10, и двигатель останавливается.

С топливным насосом высокого давления соединены муфта опережения впрыска топлива, всережимный регулятор частоты вращения коленчатого вала двигателя и топливоподкачивающий насос с насосом ручной подкачки топлива.