Механизм газораспределения двигателя КамАЗ-740

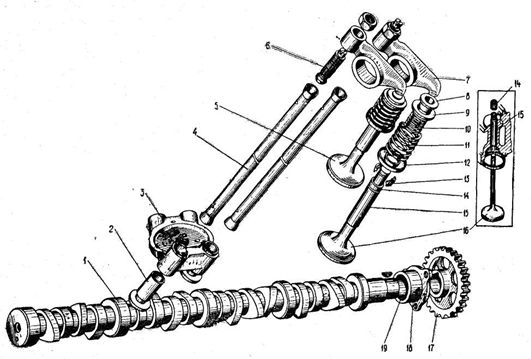

Механизм газораспределения этого двигателя состоит из распределительного вала 1 (рис. 14) с шестерней 17, толкателей 2 с направляющими 3, штанг 4, коромысел 6 с регулировочными винтами 5 и контргайками 7, впускных 14 и выпускных 15 клапанов с пружинами 10,11 и деталями их крепления, привода распределительного вала.

Рис.14. Механизм газораспределительный

1 — вал распределительный; 2 — толкатель; 3 — направляющая толкателя; 4 — штанга толкателя; 5 — клапан выпускной; 6 — винт регулировочный; 7 — коромысло; 8- втулка; 9-тарелка пружины; 10 и 11- внутренняя и наружная пружины; 12 — шайба; 13-сухарь; 14-уплотнительная манжета впускного клапана; 15 — направляющая втулка клапана; 16-клапан впускной; 17-шестерня распределительного вала; 18-корпус подшипника; 19-втулка подшипника.

Распределительный вал изготовлен из стали. Он имеет пять опорных шеек и шестнадцать кулачков, преобразующих вращательное движение вала в поступательное движение толкателей, штанги клапанов. Количество кулачков и их расположение соответствует числу клапанов и последовательности их открытия. Рабочие поверхности опорных шеек и кулачков цементированы и закалены токами высокой частоты. Профили у кулачков для впускных и выпускных неодинаковые, поверхности вершин кулачков скошены. Распределительный вал установлен в развале блока цилиндров на пяти подшипниках скольжения, представляющих собой стальные втулки, залитые антифрикционным сплавом. Задний подшипник установлен в опоре , которая крепится к блоку тремя болтами. На заднем конце вала при помощи шпонки закреплена прямозубая шестерня. От осевых смещений вал удерживается опорой, в которую с одной стороны упирается ступица шестерни , а с другой стороны — упорный бурт задней опорной шейки.

Толкатели передают усилие от кулачков распределительного вала к штангам. Цилиндрическая направляющая часть толкателя пустотелая, в ней имеются два отверстия для слива масла из внутренней полости. Этим маслом смазывается боковая поверхность толкателей и кулачки распределительного вала. Внутренняя поверхность толкателя заканчивается сферическим гнездом, куда упирается нижний конец штанги. Торцевая поверхность толкателя, сопряженная с кулачком, для повышения износостойкости наплавляется отбеленным чугуном и имеет тарельчатую форму.

Толкатели устанавливаются в чугунных направляющих, прикрепленных к блоку цилиндров. При работе двигателя толкатели постоянно вращаются вокруг своих осей, что обеспечивает их равномерный износ. Вращение толкателей достигается за счет сферической поверхности их тарелок и скошенных поверхностей кулачков распределительного вала. Штанги передают усилие от толкателей на коромысла, они изготовлены из стали, пустотелые, со вставными наконечниками. Нижний наконечник имеет выпуклую сферическую поверхность, верхний наконечник выполнен в виде сферической чашки. Для прохода смазки через штанги в наконечниках имеются отверстия.

Коромысла передают усилия от штанг клапанам, изготовлены из стали. Каждое коромысло представляет собой двухплечий рычаг, в отверстие которого запрессована бронзовая втулка. Носик длинного плеча коромысла закален до высокой твердости. В короткое плечо коромысла ввернут регулировочный винт с контргайкой для регулировки зазора между коромыслом и торцом стержня клапана.

Коромысла впускного и выпускного клапанов установлены па общей стойке, закрепленной на головке цилиндров двумя шпильками. Осевое перемещение коромысел ограничивается пластинчатым фиксатором, установленным под стойку. В стойке имеется отверстие для подвода масла к коромыслам.

Клапаны предназначены для открытия и закрытия впускных и выпускных клапанов. Каждый цилиндр имеет один впускной и один выпускной клапаны. Оба клапана изготавливаются из жаропрочной стали. Клапан состоит из головки и стержня; головка имеет рабочую фаску, а стержень кольцевую проточку. Диаметр головки впускного клапана больше, чем у выпускного клапана, это улучшает наполнение цилиндра воздухом. Рабочая фаска головки выпускного клапана, работающего в условиях высоких температур, упрочнена износостойким и коррозионно-стойким сплавом стелитом.

Клапана перемещаются в металлопоперечных втулках, запрессованных в головку блока. Для лучшей приработки стержни клапанов перед сборкой покрываются графитом. На втулке впускного клапана устанавливается уплотнительная манжета для ограничения поступления масла в зазор между стержнем клапана и втулкой. К этим деталям посыпает масло, вытекающее из сопряжения коромысла с осью.

Клапанные пружины обеспечивают плотное закрытие клапанов, изготовлены из специальной пружинной стали. На каждый клапан устанавливается две цилиндрические пружины с противоположной навивкой. Одним торцом пружины опираются на головку через стальную шайбу и вторым — в упорную тарелку, которая упирается в коническую втулку, удерживаемую на клапане двумя конусными сухарями, Втулка имеет небольшую торцовую опорную поверхность, поэтому трение между втулкой и тарелкой незначительное. Вследствие этого клапан под воздействием вибраций имеет возможность проворачиваться относительно седла, чем повышается срок его службы.

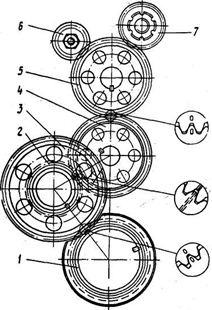

Рис.15. Установка шестерен привода агрегатов: 1-шестерня ведущая;2,3-шестерни промежуточные;4-шестерня распределительного вала; 5-шестерня привода топливного насоса; 6-шестерня привода насоса усилительного механизма; 7-шестерня привода компрессора

Привод распределительного вала осуществляется от ведущей шестерни 1 (рис, 15), установленной на хвостовике коленчатого вала через блок промежуточных шестерен 2 и 3. Все шестерни стальные, штампованные с термообработанными прямыми зубьями. Блок шестерен вращается на сдвоенном коническом роликоподшипнике, установленном на оси, закрепленной на заднем торце блока цилиндров. От шестерни распределительного вала через шестерню 5 получает привод топливный насос высокого давления, а от шестерни 5 через шестерни 6 и 7 соответственно насос гидроусилителя рулевого привода и компрессор.

Для согласованной работы кривошипно-шатунного газораспределительного механизмов и топливного насоса шестерни устанавливаются по меткам «О» и рискам, нанесенным на их торцах. Работа механизма газораспределения заключается в следующем. Вращение коленчатого вала двигателя через блок промежуточных шестерен передается на распределительный вал, кулачки которого набегают на толкатели и заставляют их перемещаться. Усилия от толкателей через штанги и коромысла передаются клапанам, заставляя их открываться. При сбегании кулачков с толкателей клапаны закрываются под действием своих пружин.

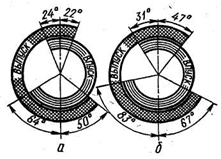

Фазами газораспределения называются продолжительность открытия впускных и выпускных клапанов, выраженных в углах поворота коленчатого вала относительно мертвых точек. Для лучшего наполнения цилиндров воздухом (или горючей смесью) впускные клапаны открываются до подхода поршня к ВМТ в такте впуска, т.е. с опережением, а закрываются с запозданием после прохождения поршнем НМТ в такте сжатия. Для лучшей очистки цилиндров от отработавших газов выпускные также открываются до подхода поршня к НМТ в такте расширения, а закрываются после прохождения поршня ВМТ в такте впуска.

Рис.16. Диаграммы фаз газораспределения: а-фазы газораспределения двигателя ЗМЗ-66; б-фазы газораспределения двигателей ЗИЛ-131, ЗИЛ-130

Фазы газораспределения изображаются в виде круговых диаграмм у (рис. 16). Из диаграммы видно, что при работе двигателя возникают положения, при которых одновременно открыты впускные и выпускные клапаны; такое состояние называется перекрытием клапанов. Для рассматриваемого двигателя оно составляет 20° при положений поршня у ВМТ и 112 при положении поршня у НМТ.

Тепловой зазор между торцом клапана и коромыслом необходим для полного открытия и плотного закрытия клапана в горячем состоянии.

Величина этого зазора должна составлять на холодном двигателе для впускного клапана 0,25 . 0,30 мм, для выпускного 0,36 . 0,40мм.

При увеличенном зазоре клапан полностью не открывается, что ухудшает наполнение цилиндров свежим зарядом и затрудняет удаление отработавших газов. При недостаточном зазоре клапаны, нагреваясь, могут неплотно закрываться, что вызывает утечку газов и перегрев клапанов с возможностью прогара их фасок. Во всех случаях снижается мощность двигателя и возрастает расход топлива.

Регулировка теплового зазора производится с помощью регулировочного винта 5 (см.рис.14) с контргайкой 7.

Шестерня двигателя камаз схема

КРИВОШИПНО-ШАТУННЫЙ И ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМЫ ДВИГАТЕЛЯ КАМАЗ-740 — ЧАСТЬ 2

4. Механизм газораспределения.

На двигателе установлен верхнеклапанный механизм газораспределения с нижним расположением распределительного вала. Устройство его показано на рис. 1.20.

Рис. 1.20. Механизм газораспределения:

1 — распределительный вал; 2 — толкатель; 3 — направляющие толкателей; 4 -штанга; 5 — регулировочный винт; 6 — коромысло клапана; 7 — контргайка; 8 — втулка; 9 — тарелка; 10 — внутренняя пружина; 11 — наружная пружина; 12 -шайба; 13 — впускной клапан; 14 — выпускной клапан; 15 — шпонка; 16 -корпус подшипника с фланцем; 17 — распределительная шестерня; 18 — сухарь; 19 — манжет

Рис. 1.21. Распределительный вал:

1 — распределительный вал; 2 — корпус подшипника; 3 — распределительная шестерня; 4 — шпонка

Распределительный вал (рис. 1.21) стальной с цементированным поверхностным слоем кулачков и опорных шеек, подвергнутых термообработке ТВЧ, устанавливается в развале блока цилиндров на пяти опорах. Профиль кулачков безударный, неодинаковый для впускных и выпускных кулачков. На задний конец распределительного вала напрессована прямозубая шестерня

3. Привод распределительного вала осуществляется от шестерни коленчатого вала через промежуточные шестерни. Для обеспечения заданных фаз газораспределения шестерни при сборке устанавливаются по меткам, выбитым на торцах. Шестерни стальные, штампованные, с термообработанными зубьями. Подшипниками распределительного вала служат стальные втулки, залитые антифрикционным сплавом. Фиксация вала от осевого перемещения осуществляется корпусом 2 подшипника задней опоры, который крепится тремя болтами к блоку цилиндров.

Клапаны (рис. 1.22) из жаропрочной стали. Каждый цилиндр имеет один впускной 9 и один выпускной 6 клапан. Конструктивно исполнение впускного и выпускного клапанов одинаковое. Стержень клапана перед установкой графитируется. Угол рабочей фаски клапанов 90°. Диаметр головки впускного клапана

51,5 мм, выпускного — 46,5 мм.

Клапаны перемещаются в направляющих втулках 4, изготовленных из металлокерамики. Для предотвращения попадания масла в цилиндр по зазору стержень-втулка на стержне впускного клапана 9 устанавливается манжет 12.

Привод клапана состоит из толкателей, штанг, коромысел. Клапаны при работе двигателя проворачиваются.

Толкатели тарельчатого типа с цилиндрической направляющей частью. Профиль тарелки — сфера радиусом 1500 мм. Толкатель изготовлен из стали с последующей наплавкой поверхности тарелки отбеленным чугуном. Для слива масла в направляющей части толкателя имеются два отверстия.

Направляющие толкателей (рис. 1.22) изготовлены из серого чугуна и выполнены съемными (из соображений технологичности и ремонтоспособности) блока цилиндров. На двигатель уста-навливают четыре направляющих, в которых перемещаются по четыре толкателя. Каждая направляющая фиксируется двумя штифтами и крепится к блоку цилиндров двумя болтами. Болты фиксируются стопорными шайбами.

Рис. 1.22. Головка цилиндров с впускным и выпускным клапанами:

1 — опорное кольцо; 2 — седло впускного клапана; 3 — седло выпускного клапана; 4 — направляющая втулка; 5 — втулка; 6 — выпускной клапан; 7 — тарелка; 8 — сухарь; 9 — впускной клапан; 10 — внутренняя пружина; 11 — наружная пружина; 12 — манжет с пружиной; 13 — шайба; 14 — направляющая втулка

Штанги толкателей стальные, пустотелые, со вставными наконечниками.

Коромысла клапанов стальные, штампованные, представляют собой двуплечий рычаг, у которого отношение большего плеча к меньшему составляет 1,55. Коромысла впускного и выпускного клапанов устанавливаются на общей стойке и фиксируются в осевом направлении пружинным фиксатором. Подшипниками коромысел служат бронзовые втулки.

Стойки коромысел фиксируются двумя штифтами и крепятся на головке цилиндров двумя шпильками.

Клапанные пружины (рис. 1.22) винтовые, устанавливаются по две на каждый клапан. Наличие двух пружин с противоположной навивкой обеспечивает приводу высокую резонансную характеристику.

Нижними концами пружины опираются на стальную шайбу

13, верхними — на тарелку 7. Тарелка, в свою очередь, опирается на стальную втулку 5, которая соединяется со стержнем клапана посредством двух конусных сухарей 8. Во время работы двигателя под действием вибрации клапан имеет возможность проворачиваться относительно седла, что повышает работоспособность клапана.

Блок шестерен (рис. 1.23), расположенный на заднем торце блока цилиндров, служит для привода вала газораспределительного механизма, топливного насоса высокого давления, компрессора и насоса гидроусилителя рулевого привода. Привод вала газораспределительного механизма осуществляется от прямозубой шестерни 1, установленной с натягом на коленчатом валу, через промежуточные шестерни 2 и 3. Блок промежуточных шестерен вращается на сдвоенном коническом роликовом подшипнике. Ведомая шестерня 4 привода газораспределительного механизма установлена на шейку вала с натягом. Сборку шестерен следует производить так, чтобы метки на торце шестерен, находящихся в зацеплении, были совмещены.

Привод топливного насоса высокого давления осуществля-ется валом, на котором установлена шестерня 5, находящаяся в зацеплении с шестерней 4. Вал привода насоса карданный с упругими элементами диафрагменного типа, компенсирующими несоосность установки вала топливного насоса и вала шестерни.

С шестерней 5 привода топливного насоса высокого давления находятся в зацеплении шестерня 7 привода компрессора и шестерни 6 привода насоса гидроусилителя рулевого привода, установленные на валах.

Рис. 1.23. Блок распределительных шестерен