- Сайт инженера-проектировщика

- Приводы машин

- Схемы приводов технологических машин

- Системы привода автомобилей (трансмиссия)

- Все элементы установлены в передней части автомобиля (передний привод)

- Все элементы установлены в задней части автомобиля

- Классическая

- Теория механизмов и машин

- Введение в теорию механизмов и машин

- Машины и их виды

- Привода и машинные агрегаты

- Механизмы и их виды

- Типовые механизмы

- Звенья механизмов

- Кинематические пары

- Кинематические цепи

- Структура механизмов и ее дефекты

- Рычажные механизмы

Сайт инженера-проектировщика

Приводы машин

Привод строительных машин это – силовое оборудование, трансмиссия и система управления, которые обеспечивают действие механизмов машины и рабочих органов.

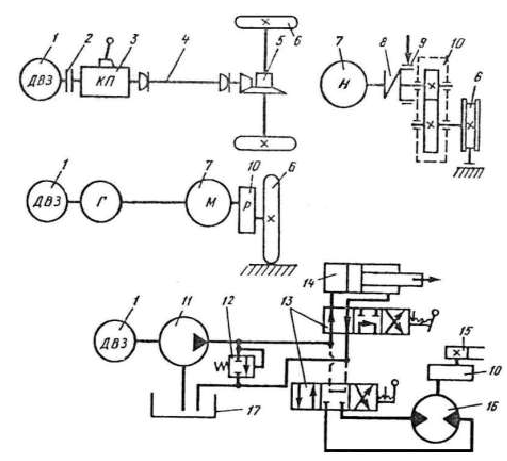

При одном двигателе, приводе (рис. 1, а) и нескольких исполнительных механизмов , энергия от двигателя 1 к каждому из них передается через механическую трансмиссию, состоящую из нескольких передач.

При многодвигательном приводе каждый механизм и рабочий орган машины приводятся в действие индивидуальным двигателем, что упрощает кинематическую схему машины, улучшает ее экономические показатели, позволяет автоматизировать управление машиной.

При электрическом приводе (рис. 1, б), на каждый исполнительный механизм установлен индивидуальный электродвигатель 7, он питается от внешней сети через упругую муфту 8, тормоз 9, редуктор 10, который приводит в действие рабочее колесо 6.

При комбинированном приводе основной двигатель ДВС 1 (рис. 1, в, г) приводит в действие генератор, который питает током электродвигатель 7, или гидронасосом 11, нагнетающим рабочую жидкость в гидродвигатель 16 (дизель – гидравлический привод), или компрессор, который подает сжатый воздух пневматическим двигателем (дизель – пневматический привод) и т.д.

Наибольшее распространение в строительных машинах средней и малой мощности приобрел гидропривод с первичным дизельным двигателем, насосным оборудованием и гидродвигателями для приведения в действие рабочих органов. В таком приводе гидронасос 11, приводимый в действие первичным дизельным двигателем 1, забирает масло из бака 17 через распределительное устройство 13 направляет в гидроцилиндр 14 или гидродвигатель 16 реверсивного действия, который через редуктор 10 вращает шестерню 15. При возникновении непредвиденных сопротивлений поток масла возвращается в бак 17 через предохранительный клапан 12.

Рис. 1 – Схемы приводов:

1 – двигатель (ДВС), 2 – сцепление, 3 – коробка передач, 4 – карданная передача, 5 – дифференциал, 6 – ведущее колесо, 7 – электродвигатель (М), 8 – упругая муфта, 9 – тормоз, 10 – редуктор, 11 – гидронасос, 12 – предохранительный клапан, 13 – распределительное устройство, 14 – гидроцилиндр, 15 – шестерня, 16 – гидродвигатель, 17 – бак

Схемы приводов технологических машин

Оглавление

Общие положения _____________________________________________

Схемы приводов технологических машин _________________________

Конструктивные схемы редукторов _______________________________

Исходные данные для расчета ___________________________________

Оформление титульного листа на проект___________________________

Оформление задания на проект __________________________________

Содержание пояснительной записки ______________________________

Примеры выполнения чертежей проекта __________________________

Вопросы для подготовки к защите проекта _________________________

Библиографический список _____________________________________

Приложение. Коды специальностей _______________________________

Коды узлов и деталей машин ________________________

Общие положения

Изучение дисциплин «Детали машин и основы конструирования» и «Механика» завершается выполнением курсового проекта. В ходе курсового проектирования развивается умение использовать на практике знания, полученные при изучении не только данной дисциплины, но и ранее изученных, приобретаются навыки работы со справочной литературой и государственными стандартами.

Настоящие методические указания содержат 200 многовариантных заданий на проектирование электромеханического привода технологического оборудования.

В схемах 1 – 10 привод включает одноступенчатый редуктор (цилиндрический, конический и червячный) в сочетании с ременной или цепной передачами. Эти задания предназначены для студентов немашиностроительных специальностей и для механиков в качестве задания на выполнение расчетно-графической работы.

Графическая часть курсового проекта, выполняемого студентами немашиностроительного профиля, включает чертежи общего вида редуктора (1 – 2 листа формата А1 на уровне технического проекта) и рабочие чертежи деталей (1 лист формата А1) (элемент рабочей документации). Расчеты и пояснения к проекту объединяются в расчетно-пояснительную записку.

ВСЕ КОНСТРУКТОРСКИЕ ДОКУМЕНТЫ ДОЛЖНЫ БЫТЬ ПОДПИСАНЫ (РУЧКОЙ) СТУДЕНТОМ-ИСПОЛНИТЕЛЕМ С ОБЯЗАТЕЛЬНЫМ УКАЗАНИЕМ ДАТЫ ПОДПИСЕЙ.

Работа над курсовым проектом включает следующие этапы:

1. Выполнение основных предварительных расчетов, в том числе и с использованием ЭВМ.

2. Выполнение эскизного компоновочного чертежа основной сборочной единицы.

3. Выполнение уточненных расчетов.

4. Выполнение чертежей сборочных единиц.

5. Выполнение рабочих чертежей деталей (по заданию руководителя проекта).

6. Оформление расчетно-пояснительной записки.

7. Оформление спецификации.

8. Окончательное оформление чертежей.

9. Защита курсового проекта.

Последовательность работы над курсовым проектом можно представить в виде схемы.

Оценку за курсовой проект определяет специальная комиссия. Эта оценка складывается из оценки ритмичности работы в семестре, качества оформления проекта и ответа студентов на защите.

Рекомендуемая литература для выполнения отдельных этапов курсового проекта приведена в библиографическом списке.

Схемы приводов технологических машин

№ 1

1

2 – ременная передача

4 – муфта зубчатая

5 – исполнительный механизм

№ 2

1

2 – упругая муфта

4 – ведущая звездочка

5 – цепная передача

6 – ведомая звездочка

7 – муфта зубчатая

8– исполнительный механизм

№ 3

1

2 – ременная передача

3 – муфта упругая

5 – муфта зубчатая

6 – исполнительный механизм

№ 4

1

2 – упругая муфта

4 – муфта зубчатая

5 – ведущая звездочка

6 – цепная передача

7 – ведомая звездочка

8– исполнительный механизм

№ 5

1

2 – ременная передача

4 – ведущая звездочка

5 – цепная передача

6 – ведомая звездочка

№ 6

1

Системы привода автомобилей (трансмиссия)

Типовую группу составляют: сцепление, коробка передач, главный редуктор с дифференциалом, приводные валы и ведущие колеса. Элементы и механизмы трансмиссии имеют различные схемы установки. Если они все расположены вместе, то образуют, так называемую комплексную систему привода. В других схемах они устанавливаются отдельно и соединяются с помощью карданных валов с шарнирами. В легковых автомобилях, в зависимости от места установки элементов трансмиссии, встречается четыре основных типа привода.

Все элементы установлены в передней части автомобиля (передний привод)

В этом наиболее распространенной среди современных автомобилей схеме двигатель, коробка передач и сцепление расположены в передней части транспортного средства. Тяга передается на переднюю ось. Преимуществом такой системы привода является короткий путь передачи крутящего момента, что приводит к снижению потерь. Передний привод позволяет так же обеспечить лучшую управляемость и хорошее сцепление колес с дорогой.

Однако система имеет и недостатки. Размещение всех компонентов трансмиссии на передней оси увеличивает нагрузку на элементы передней подвески и приводит к повышенному износу передних шин. Кроме того, автомобили с передним приводом имеют худшие возможности по реализации максимального ускорения и при преодолении подъемов, особенно на дорогах покрытых снегом.

Все элементы установлены в задней части автомобиля

Это система абсолютно противоположная первой. В данной схеме двигатель, сцепление и коробка передач расположены в задней части автомобиля. Тяга передается на заднюю ось. Как и в случае с передним приводом, преимуществом схемы является короткий путь передачи крутящего момента с минимальными потерями. В отличие от переднеприводного автомобиля здесь лучше нагружена задняя ось, что оправдывает себя при ускорениях и на зимних склонах.

Недостатки данного решения: повышенная нагрузка на элементы задней подвески и быстрый износ задних шин. Кроме того, двигатель, расположенный в задней части автомобиля, исключает возможность получить большой багажник. Данная схема считается сравнительно сложной и в настоящее время применяется в элитных автомобилях. Наиболее авторитетный пример с такой схемой Porsche 911.

Классическая

Так называется схема, при которой двигатель, сцепление и коробка расположены в передней части авто, а ведущая ось – задняя. Основное преимущество данной схемы — более низкие нагрузки на отдельные элементы подвески при одновременно хорошем сцеплении задних колес с дорогой, особенно на склонах. Еще один плюс схемы – возможность установки больших двигателей – 8-ми и 12-цилиндровых.

Тем не менее, здесь так же нашлось место недостаткам. Один из главных – плохое сцепление колес с дорогой при неполной загрузке, а так же наличие карданного вала вдоль всего автомобиля. Присутствие последнего приводит к уменьшению свободного пространства для ног пассажира, занимающего центральное место на заднем диване. Классическая схема в основном использовалась в старых моделях автомобилей, а сегодня встречается на транспортных средствах под знаком BMW и Mercedes.

И наконец, полноприводная схема. Тяга двигателя через дифференциал распределяется между осями в соотношении 50:50. Это делается с помощью симметричного конуса с дополнительной механической блокировкой, вязкостной или электромагнитной муфтой. Другой тип дифференциала – планетарный редуктор с дополнительной блокировкой муфты скольжения, обеспечивающий распределение момента в соотношении 30:70. Его вариация – дифференциал с изменяемым соотношением передаваемого крутящего момента. В такой системе в обычном состоянии мощность делится поровну по осям 50:50. При проскальзывании колес одной из осей до ¾ сил перекидывается на противоположную ось, а на скользящей оси остается до ¼ мощности. В настоящее время наибольшее распространение получила схема 4х4, в которой ведущей является передняя ось. При проскальзывании передних колес, часть мощности передается на заднюю ось через вискомуфту.

Преимущества всех систем 4х4 – лучшее сцепление с покрытием во всех условиях. Недостатки, конечно же, тоже есть. Прежде всего, это увеличение массы трансмиссии, что приводит к повышенному расходу топлива. Другой недостаток – технологическая сложность, что повышает затраты на эксплуатацию.

Теория механизмов и машин

Здравствуйте, на этой странице я собрала краткий курс лекций по предмету «Теория механизмов и машин».

Лекции подготовлены для студентов любых специальностей и охватывает курс предмета «Теория механизмов и машин».

В лекциях вы найдёте основные законы, теоремы, формулы и примеры.

| Если что-то непонятно — вы всегда можете написать мне в WhatsApp и я вам помогу! |

Теория механизмов и машин (ТММ) — это научная дисциплина об общих методах исследования, построения, кинематики и динамики механизмов и машин и о научных основах их проектирования. wikipedia.org/wiki/Теориямеханизмови_машин

Введение в теорию механизмов и машин

Теория механизмов и машин (ТММ) — это дисциплина, изучающая общие методы проектирования и исследования механизмов и машин.

Дисциплина «Теория машин и механизмов» (ТММ) является составной частью общеинженерной дисциплины «Техническая механика», закладывающей основы понятия об инженерном проектировании.

Инженерное проектирование — это процесс, в котором научная и техническая информация используются для создания новых или модернизации уже существующих механизмов и машин, приносящих обществу определенную пользу. Проектирование — это процесс составления описания, необходимого для создания еще несуществующего объекта, путем преобразования первичного описания, оптимизации заданных характеристик объекта, устранения некорректности первичного описания и последовательного представления описаний на различных языках.

Специфика дисциплины «Теория машин и механизмов» заключается в том, что вместо общепринятых понятий, таких как исследование и проектирование соответственно используются термины анализ и синтез. При этом под анализом подразумевается исследование или изучение, а под синтезом -проектирование или создание механизмов и машин.

Целью ТММ является анализ и синтез типовых механизмов и машин, а также систем, созданных на их основе.

Задача ТММ заключается в разработке общих методов синтеза и анализа структуры, кинематики и динамики типовых механизмов и машин, а также систем, созданных на их основе.

Дисциплина «Теория машин и механизмов» включает следующие разделы:

1) статика — раздел ТММ, изучающий методы и алгоритмы анализа и синтеза структуры механизмов и машин;

2) кинематика — раздел ТММ, изучающий методы и алгоритмы анализа закономерностей изменения кинематических параметров механизмов и машин в функции времени;

3) динамика — раздел ТММ, изучающий методы и алгоритмы анализа динамических процессов, протекающих в механизмах и машинах под действием приложенных к ним силовых факторов в функции времени.

В дисциплине «Теория механизмов и машин» любые механизмы или машины рассматриваются как технические системы.

Техническая система — это ограниченная область реальной действительности, осуществляющая взаимодействие с окружающей средой. При этом под окружающей средой понимается совокупность внешних объектов, осуществляющих взаимодействие с технической системой.

Каждая техническая система предназначена для выполнения определенных функций и имеет собственную структуру. В большинстве случаев структура технической системы состоит из деталей, узлов, звеньев и типовых механизмов.

Деталь — это элемент структуры технической системы, не имеющий внутренних связей.

Узел — это совокупность нескольких деталей, конструктивно или функционально связанных между собой.

Изучение технических систем осуществляются с помощью заменяющих образов или моделей.

Модель — это устройство или образ какого-либо объекта или явления, адекватно отражающее его свойства.

Модели механизмов или машин используются в качестве их заместителей или заменителей в научных или иных целях.

Модель любого механизма или машины составляется по критериям подобия, формулируемым в зависимости от принятых допущений, основными из которых являются:

- все звенья механизмов и машин являются абсолютно твердыми и жесткими, т.е. не подверженными деформациям никакого рода;

- контактирующие поверхности звеньев являются абсолютно гладкими;

- все механизмы предназначены только для преобразования движения и силовых факторов.

Принятые допущения позволяют существенно упростить анализ и синтез механизмов и машин на начальном этапе. Так, из первого допущения следует, что звенья не изменяют своих размеров, второе допущение позволяет выполнять анализ и синтез без учета сил трения и свойств материалов, из которых изготовлены эти звенья, а, следуя допущению три, анализ и синтез механизмов и машин можно проводить без учета реальных условий их эксплуатации. В зависимости от требуемой точности получаемых результатов количество критериев или допущений может изменяться.

Наиболее распространенным видом моделей технических систем является схемный образ, или схема. Для одного и того же механизма или машины различают функциональную, структурную, геометрическую, кинематическую и динамическую схемы.

Машины и их виды

Машина — это техническая система, выполняющая механическое движение для преобразования энергии, материалов и информации.

Все машины предназначены для облегчения физического и умствен ного труда человека, т.е. для повышения его качеств и производительности.

Все существующие машины можно разделить на четыре вида:

- 1.Энергетические машины — это машины, преобразующие энергию одного вида в энергию другого вида.

К энергетическим машинам относятся двигатели и генераторы.

- 2.Рабочие машины — это машины, использующие механическую энергию для совершения работы по перемещению и преобразованию объектов или материалов.

К рабочим машинам относятся транспортные и технологические машины.

- 3.Информационные машины — это машины, предназначенные для обработки и преобразования информации.

К информационным машинам относятся математические и контрольно-управляющие машины.

- 4. Кибернетические машины — это машины управляющие машинами других видов, которые способны изменять программу своих действий в зависимости от состояния окружающей среды.

К ним относятся машины, обладающие элементами искусственного интеллекта

Привода и машинные агрегаты

С целью выполнения функционального назначения машины разных видов взаимодействуют друг с другом. Совокупность нескольких машин образует привод.

Привод — это система взаимосвязанных устройств, предназначенная для приведения в движение одного или нескольких звеньев, входящих в состав механизма или машины (рис. 2.1).

Функциональная схема привода включает следующие элементы (рис. 2.1):

- энергетическую машину;

- рабочую машину;

- передаточный или преобразующий механизм.

Передаточный или преобразующий механизм предназначен для согласования механических характеристик энергетической машины с механическими характеристиками рабочей машины.

Все привода можно разделить на три основных вида:

- гидропривод, или гидравлический;

- пневмопривод, или пневматический;

- электропривод, или электрический.

Охарактеризуем каждый из видов привода в отдельности:

Гидропривод — это вид привода машин, в котором для преобразования движения используется механическая энергия жидкости.

Гидропривод включает в свой состав следующие элементы: гидронасос, гидродвигатель, обслуживающую и управляющую аппаратуру.

Пневмопривод — это вид привода машин, в котором для преобразования движения используется механическая энергия газа.

Пневмопривод включает в свой состав следующие элементы: пневмонасос , пневмодвигатель, обслуживающую и управляющую аппаратуру.

С целью уменьшения количества составляющих элементов в гидро- и пневмоприводах применяют комбинированные устройства, т.е. устройства, выполняющие последовательно и функции гидро- или пневмонасоса и функции гидро- или пневмодвигателя соответственно.

Электропривод — это вид привода машин, в котором для преобразования движения используется электрическая энергия.

Электропривод включает в свой состав следующие элементы: электродвигатель, обслуживающую и управляющую аппаратуру.

Доступность электропитания в учреждениях и организациях мирового сообщества, а также сравнительная простота в основном и обусловили наибольшее распространение электропривода.

Для реализации функций контроля и управления работой как отдельными составляющими элементами, так и всем приводом в целом в состав функциональной схемы дополнительно вводят контрольно-управляющую или кибернетическую машину. Полученная система называется машинным агрегатом (рис. 2.2).

Машинный агрегат — это техническая система, состоящая из нескольких соединенных последовательно или параллельно машин и предназначенная для выполнения каких-либо требуемых функций.

Машинный агрегат является более сложной технической системой по сравнению с приводом, так как наличие контрольно-управляющей машины позволяет управлять ходом работы всей системы.

Механизмы и их виды

Все машины состоят из механизмов, которые призваны обеспечивать выполнение требуемых функций. В зависимости от сложности схемы машины могут содержать несколько механизмов одновременно.

Механизм — это техническая система, состоящая из подвижных звеньев, стойки и кинематических пар, образующих кинематические цепи.

Все механизмы предназначены для передачи и преобразования перемещений входных звеньев и приложенных к ним силовых факторов в требуемые перемещения и силовые факторы выходных звеньев. Любые механизмы должны удовлетворять требованиям, заданным в техническом задании на их проектирование, соответствие которым определяет качество механизмов. В общем случае качество структуры механизма определяется простотой конструкции, технологичностью звеньев, экономичностью, надежностью, долговечностью, габаритами и массой.

Все многообразие механизмов классифицируется следующим образом:

1) По области применения и функциональному назначению подразделяются:

- на механизмы летательных аппаратов;

- механизмы станков;

- механизмы кузнечных машин и прессов;

- механизмы двигателей внутреннего сгорания;

- механизмы промышленных роботов (манипуляторы);

- механизмы компрессоров;

- механизмы насосов;

2) По виду передаточной функции подразделяются:

- на механизмы с постоянной передаточной функцией (рис. 2.3); механизмы с переменной передаточной функцией;

3) По виду структуры подразделяются:

- на механизмы с постоянной структурой (рис. 2.3, а, б):

- механизмы с переменной структурой (рис. 2.3, а);

4) По движению и расположению звеньев в пространстве подразделяются:

- на плоские механизмы (рис. 2.3, а. б):

- пространственные механизмы (рис. 2.3, а);

- сферические механизмы

5) По виду преобразования движения подразделяются:

- на механизмы, преобразующие вращательное движение входного звена во вращательное движение выходного звена (рис. 2.3, д, б):

- механизмы, преобразующие вращательное движение входного звена в поступательное движение выходного (рис. 2.4, а, при ведущем звене 2);

- механизмы, преобразующие поступательное движение входного звена во вращательное движение выходного звена (рис. 2.4, а, при ведущем звене 1);

- механизмы, преобразующие поступательное движение входного звена в поступательное движение выходного звена (рис. 2.4, б) ;

6) По числу подвижностей механизмы подразделяются:

- на механизмы с подвижностью больше единицы (рис. 2.3, а);

- механизмы с подвижностью равной единице (рис. 2.3, д, б).

7) По виду кинематических пар подразделяются:

- на механизмы с высшими кинематическими парами (рис. 2.3, рис. 2.4);

- механизмы с низшими кинематическими парами (рис. 2.8);

8) По способу передачи и преобразования потока механической энергии подразделяются:

- механизмы фрикционные (рис. 2.4, б): механизмы с зацеплением (рис. 2.3, а, б); волновые механизмы (рис. 2.5, а); механизмы с гибкой связью (рис. 2.5, б): импульсные механизмы;

9) По конструктивному исполнению звеньев подразделяются: на рычажные механизмы (рис. 2.8);

- кулачковые механизмы (рис. 2.6, а);

- зубчатые механизмы (рис. 2.6, б) ;

- эпициклические механизмы (рис. 2.6, в);

- клиновые механизмы (рис. 2.7, а);

- винтовые механизмы (рис. 2.7, б);

- ременные механизмы (рис. 2.7, а);

- цепные механизмы; комбинированные;

10) По степени моделирования подразделяются: на действительные механизмы;

- типовые механизмы (рис. 2.8);

- идеальные механизмы;

- заменяющие механизмы.

Согласно классификации, представленной в п. 7, частным случаем механизмов с низшими кинематическими парами являются шарнирные механизмы.

Шарнирный механизм — это механизм, звенья которого образуют между собой только вращательные кинематические пары (рис. 2.8, б).

Типовые механизмы

Все механизмы машин и приводов выполняют определенное служебное назначение и являются действительными механизмами. Однако, следуя принятым допущениям, изучение структуры механизмов можно выполнять без учета специфики их дальнейшей эксплуатации, что позволяет разбить механизмы на типовые группы по принципу сходности структуры и воспользоваться уже разработанными для них методами и алгоритмами анализа и синтеза. Полученные таким образом механизмы называются типовыми (рис. 2.5).

Типовой механизм — это простой механизм, имеющий при различном функциональном назначении широкое применение в машинах разных видов (рис. 2.8).

В качестве примера типового механизма рассмотрим кривошипно-ползунный механизм (рис. 2.8, а). Этот механизм широко применяется в машинах различных видов, имеющих разнос функциональное назначение, например: двигатели внутреннего сгорания, поршневые компрессоры и насосы, станки, ковочные машины и др.

В каждом варианте функционального назначения при проектировании необходимо учитывать специфические требования, предъявляемые к механизму. Однако математические зависимости, описывающие структуру, кинематику и динамику кривошипно-ползунного механизма при всех различных вариантах его применениях, будут практически одинаковыми.

Следовательно, зная алгоритмы проведения структурного, кинематического и динамического анализов типового механизма, можно исследовать его структуру, кинематику и динамику без учета особенностей функционального назначения.

Все типовые механизмы не имеют потерь, т.е. КПД этих механизмов равно единице, что возможно, только если данный механизм является идеальным.

Идеальный механизм — это механизм, образованный только абсолютно жесткими звеньями, в котором входной поток механической энергии преобразуется в выходной поток без потерь.

Следуя принятым допущениям, звенья механизмов являются абсолютно жесткими, что позволяет выполнять их анализ и синтез без учета любых видов деформаций этих звеньев и сил трения.

Звенья механизмов

Согласно определению механизмы состоят из нескольких элементов, основными из которых являются звенья.

Звено (контур) — это тело или система жестко связанных тел, входящих в состав механизма.

Звенья (контура) любого механизма подразделяются:

1) По структурному состоянию: твердое звено;

- упругое звено; гибкое звено; жидкое звено; газообразное звено;

2) По конструктивному исполнению: простое звено (рис. 2.9, а-в):

- сложное или составное звено (рис. 2.9, г, д);

3) По служебному назначению:

- начальное или задающее звено (это звено, координата которого принята за обобщенную координату (рис. 2.9, а));

- ведомое звено (звено, не являющееся начальным, задающим или ведущим звеном (рис. 2.9, в-д)));

4) По кинематическому состоянию: подвижное звено (рис. 2.9, а-д); стойка (рис. 2.9, е);

5) По преобразованию движения и силовых факторов: входное или ведущее звено;

- выходное звено; промежуточное звено.

Сложные, или составные, звенья образованы неподвижным соединением нескольких простых звеньев, которые не могут совершать движения относительно друг друга, однако могут перемещаться совместно как единое целое, т.е. как одно звено. В большинстве случаев сложные, или составные, звенья вводятся в состав механизма с целью увеличения жесткости или для реализации сложной структуры механизма.

Разделение звеньев механизмов на сложные, или составные, и простые несовершенно, так как не оказывает влияния на анализ и синтез механизмов. Более актуально разделение звеньев механизмов по числу конечных элементов (вершин) звена, которыми оно присоединяется к другим звеньям механизма и входит в состав кинематических пар.

Согласно ГОСТ 2.703-68 ведущее звено в схемах механизмов обозначается единицей и выделяется стрелочкой, которая указывает на вид и направление совершаемого движения, а звенья, отмеченные стрелочками, являются ведомыми звеньями, которые обозначаются произвольно. При этом под обобщенными координатами понимаются независимые друг от друга параметры механизма, однозначно определяющие возможные положения его звеньев в пространстве или на плоскости в рассматриваемый момент времени.

В схемах механизмов все неподвижные элементы относятся к стойке, которая обозначается 0. За стойку принимают то звено, относительно которого производится изучение законов движения всех звеньев механизма. Например, при анализе металлорежущих станков, технологических линий за стойку принимают станину с фундаментом; при анализе их составляющих, редукторов, компрессоров, насосов — корпус; при анализе автомобилей, поездов, самолетов — колеса или шасси и т.д. Стойка в составе механизма всегда одна, однако в составе схемы она может быть представлена несколькими элементами: шарнирно неподвижными опорами и направляющими ползунов (рис. 2.9, е) т.е. присоединений к стойке может быть сколько угодно. В качестве стойки может выступать любое звено механизма, которое в составе схемы помечается штриховкой под углом 45°.

Простые звенья на схемах механизмов изображают в виде линий или кривых, а сложные, или составные, звенья обозначаются в виде замкнутых и незамкнутых геометрических фигур. Замкнутые геометрические фигуры, изображающие сложные звенья или составные звенья заштриховываются.

Кинематические пары

В процессе движения механизма звенья взаимодействуют друг с другом, образуя подвижные и неподвижные соединения. Подвижные соединения звеньев называются кинематическими парами (КП).

Кинематическая пара — это подвижное соединение двух соприкасающихся звеньев, допускающее относительные движения.

В зависимости от конструктивного исполнения, служебного назначения и видов движения звеньев все кинематические пары классифицируются по следующим признакам:

1) По относительному движению звеньев: на вращательные кинематические пары; поступательные кинематические пары; винтовые кинематические пары; плоскостные кинематические пары; сферические кинематические пары.

2) По виду контакта звеньев:

- на низшие кинематические пары(кинематические пары, в которых контакт звеньев их образующих осуществляется по плоскости или по поверхности);

- высшие кинематические пары (кинематические пары, в которых контакт звеньев их образующих осуществляется по линии или в точке);

3) По способу обеспечения контакта звеньев, образующих кинематические пары,

- на силовые кинематические пары (кинематические пары, в которых постоянство контакта звеньев обеспечивается за счет действия сил тяжести или силы упругости пружины);

- геометрические кинематические пары (кинематические пары, в которых постоянство контакта звеньев реализуется за счет конструкции рабочих поверхностей звеньев);

4) По числу условий связи, накладываемых на относительное движение звеньев, образующих кинематическую пару (число условий связи определяет класс кинематической пары);

5) По числу подвижностей в относительном движении звеньев (число подвижностей определяет подвижность кинематической пары).

Рассмотрим более подробно два последних признака классификации кинематических пар.

Известно, что человечество в силу специфики своего организма воспринимает окружающий мир только в трехмерном пространстве. Следовательно, в общем случае свободное абсолютно твердое тело (звено), находясь в трехмерном пространстве, может максимально совершить шесть движений: три вращательных — вокруг осей X, У, Z и три поступательных движения -вдоль этих же осей (рис. 2.10). Однако движение звеньев в пространстве или на плоскости ограничивается конструктивными особенностями кинематической пары, образованной этими звеньями. Конструктивные ограничения, наложенные на перемещения звеньев кинематической пары, называются условиями связей, или связями.

Связи — это ограничения, наложенные на движения звеньев механизма, делающие их несвободными, и предназначенные для передачи энергии или информации между этими звеньями.

Число связей определяет класс кинематической пары, а число разрешенных движений соответствует се подвижности.

Для образования кинематической пары необходимо наличие как минимум одной связи, ибо в случае равенства числа связей нулю, звенья не взаимодействуют, т.е. не соприкасаются, следовательно, кинематическая пара не существует. В этом случае имеются два тела, совершающих определенные движения в пространстве или на плоскости независимо друг от друга.

Число связей может быть только целым числом и должно быть меньше шести, так как в случае равенства числа связей шести звенья теряют способность совершать даже простейшие относительные движения (вращательные или поступательные) и кинематическая пара перестает существовать, так как соединение, образованное этими звеньями, является неподвижным.

Следовательно, максимально возможное число подвижностей кинематической пары равно пяти, а минимальное — единице. При этом число подвижностей любой кинематической пары определяется по выражению

где

Исходя из вышесказанного, классификация кинематических пар по двум последних признакам представлена в табл. 2.1.

Примечание. Стрелочки у координатных осей X, К, Z на пространственных схемах показывают возможные вращательные и линейные относительные перемещения звеньев. Если стрелочка перечеркнута, то данное движение в кинематической паре запрещено, т.е. на данное относительное движение звеньев наложена связь. При этом, несмотря на то, что у координатной оси X на пространственной схеме «винтовой» кинематической пары не перечеркнуты две стрелочки, звенья этой пары могут совершать по отношению друг к другу только по одному простейшему движению, а именно: звено j совершает вращательное движение вокруг оси X, а звено i -поступательное движение вдоль этой же оси.

Кинематические цепи

Все механизмы состоят из совокупности звеньев, образующих кинематические пары, которые составляют кинематические цепи.

Кинематическая цепь — это система звеньев, образующих между собой кинематические пары (рис. 2.10, рис. 2.11).

Кинематические цепи подразделяются:

1) По конструктивному исполнению:

- на простую кинематическую цепь (рис. 2.10);

- сложную кинематическую цепь (рис. 2.11).

2) По взаимодействию звеньев:

- на незамкнутую, или разомкнутую, кинематическую цепь (рис. 2.10, а, рис. 2.11 , а);

- замкнутую кинематическую цепь (рис. 2.10, б, рис. 2.11, б).

Соединения кинематических цепей со стойкой образуют механизмы. Взаимодействие кинематических цепей между собой приводит к образованию кинематических соединений.

Кинематическое соединение — это кинематическая пара, образованная звеньями нескольких кинематических цепей.

В зависимости от сложности структуры в механизме может присутствовать несколько кинематических соединений

Структура механизмов и ее дефекты

Изучение механизмов начинается с анализа их структуры. Структура механизма в общем случае определяется функционально связанной совокупностью звеньев и отношений между ними. Под отношениями, соответственно, подразумеваются подвижные и неподвижные соединения.

Структура механизма — это совокупность звеньев, образующих подвижные и неподвижные соединения.

Структура механизма на разных стадиях его моделирования описываться различными средствами с разным уровнем абстрагирования: на функциональном уровне с помощью функциональной схемы, на уровне звеньев и структурных групп — структурной схемой и т.д.

Структурная схема — это графическое изображение механизма, выполненное без соблюдения масштабов с использованием условных обозначений, рекомендованных ГОСТом.

Структурная схема механизма содержит информацию о числе звеньев и виде движений ими совершаемых, о числе, подвижности и классе кинематических пар, о числе и виде кинематических цепей. Все типовые механизмы обладают рациональной структурой, однако большинство действительных механизмов содержит дефекты структуры (рис. 2.13).

Рациональная структура — это структура механизма, не содержащая дефектов.

К дефектам структуры механизмов относятся: избыточные, или пассивные, связи (рис. 2.13, а): местные подвижности (рис. 2.13).

Кстати дополнительная теория из учебников тут.

Рычажные механизмы

Рычажный механизм — это механизм, образованный звеньями, выполненными в виде стержневых конструкций — рычагов.

Рычажные механизмы широко распространены в машинах практически всех видов.

Все многообразие рычажных механизмов классифицируется определенным образом.

По виду кинематической цепи механизмы делятся: на механизмы с замкнутой кинематической цепью (рис. 2.5, рис. 2.14); механизмы с незамкнутой кинематической цепью (рис. 2.3, в). В большинстве случаев рычажные механизмы, обладающие замкнутой кинематической цепью, являются плоскими механизмами, а рычажные механизмы с незамкнутой кинематической цепью — пространственными.

По составу структуры они подразделяются: на механизмы элементарные (рис. 2.16);

механизмы простые (рис. 2.5, рис. 2.14);

Механизмы сложные — это рычажные механизмы, структура которых состоит из одного или нескольких элементарных механизмов и двух или более структурных групп.

Сложные рычажные механизмы подразделяются: на однотипные механизмы;

- многотипные механизмы;

- комбинированные механизмы.

Все простые рычажные механизмы являются плоскими механизмами, которые, в свою очередь, подразделяются на основные типовые схемы:

- шарнирный механизм (рис. 2.5, б):

- кривошипно-ползунный механизм (рис. 2.5, а):

- кулисный механизм (рис. 2.14, а):

- тангенсный механизм (рис. 2.14, б);

- синусный механизм (рис. 2.14, в).

Подвижные звенья плоских рычажных механизмов могут совершать как простейшие виды движений — вращательные и поступательные, так и сложные движения.

В зависимости от вида совершаемого движения звенья плоских рычажных механизмов подразделяются:

На звенья, совершающие вращательные движения:

- кривошип (рис. 2.5, рис. 2.14, звено 1);

- коромысло (рис. 2.5, звено 4);

- кулиса (рис. 2.14, звено 5);

- качающийся ползун; на звенья, совершающие поступательные движения: ползун (рис. 2.5, звено 3);

- камень (рис. 2.14, звено 6);

- шток (рис. 2.14, звено 7).

Звеном, совершающим сложные движения, является шатун (рис. 1.6, звено 2).

Все представленные звенья по классификации п. 1 взаимодействуют со стойкой. При этом кривошип в большинстве случаев является начальным, задаваемым или ведущим звеном.

Возможно эти страницы вам будут полезны:

Изучу , оценю , оплатите , через 2-3 дня всё будет на «4» или «5» !

Откройте сайт на смартфоне, нажмите на кнопку «написать в чат» и чат в whatsapp запустится автоматически.

f9219603113@gmail.com

Образовательный сайт для студентов и школьников

Копирование материалов сайта возможно только с указанием активной ссылки «www.9219603113.com» в качестве источника.

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института