- Центробежное литье. Схема центробежного литья на машине с горизонтальной и вертикальной осью вращения.

- Оборудование для центробежного литья

- Что такое центробежное литье

- 1. Вертикальные машины центробежного литья

- 2. Горизонтальные машины центробежного литья

- Центробежное литьё на машинах с вертикальной осью вращения

Центробежное литье. Схема центробежного литья на машине с горизонтальной и вертикальной осью вращения.

Центробежное литье осуществляется на специальных машинах. Расплав, заливаемый во вращающуюся форму, центробежными силами плотно прижимается к внутренним: стенкам формы и воспринимает ее конфигурацию. Формы могут вращаться вокруг горизонтальной, вертикальной и наклонной осей. Наиболее распространены машины с горизонтальной осью вращения. Методом центробежного литья, как правило, получают отливки, представляющие собой тела вращения (втулки, трубы, диски).

Центробежные силы не только распределяют жидкий металл в форме, но и способствуют перемещению на внутреннюю поверхность отливки более легких, чем сплав, шлаковых и газовых включений. Отливка получается более чистой и плотной.

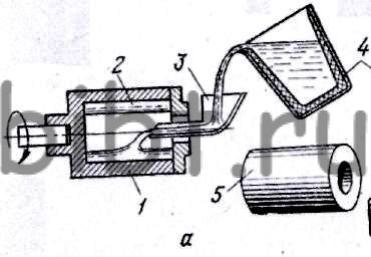

Для получения втулок применяют машины с горизонтальной и вертикальной осями вращения (рис. 13).

Рис. 13. Схема центробежного литья на машине с горизонтальной (а) и вертикальной (б) осью вращения.

Определенная доза расплава из ковша 4 заливается во вращающуюся форму 1 через металлоприемник 3. Под действием центробежных сил металл 2 отбрасывается к стенкам формы. Форма вращается до тех пор, пока расплав не затвердеет, затем отливку 5 извлекают из формы. Перед каждой заливкой внутреннюю полость формы покрывают противопригарной краской или присыпкой.

Центробежным способом можно получать биметаллические отливки, поочередно заливая в форму разнородные расплавы.

Преимуществом центробежного литья является получение отливок без литниковых систем. Отливки имеют плотную, мелкозернистую структуру и повышенные механические свойства по сравнению с отливками, изготовленными литьем в песчаные формы. Этим способом получают отливки 5-го класса точности с хорошим качеством поверхности. Недостатком способа центробежного литья является необходимость больших припусков на механическую обработку наружных поверхностей 1,5-2,5 мм, внутренних поверхностей 2,5-3,5 мм. Центробежное литье применяют в массовом, крупносерийном и мелкосерийном производствах.

Оборудование для центробежного литья

Что такое центробежное литье

Металлические формы для центробежного литья называют кокилями, или изложницами. Центробежный способ применяют также для заливки в разовые формы титановых, бронзовых, чугунных, стальных и других сплавов.

При данном способе литья сплав заливают в подогретую вращающуюся форму (рис. 1). Он начинает вращаться под действием центробежных сил и затвердевает. Еще горячую отливку извлекают из формы, форму охлаждают до оптимальной температуры (200. . .300 °С), на ее рабочую поверхность наносят теплоизоляционное покрытие, и процесс повторяется.

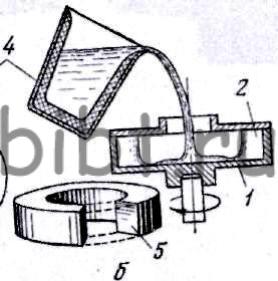

Рис. 1. Схемы центробежного литья

Возможны три схемы центробежного литья. При любой схеме ось вращения формы может быть горизонтальной, вертикальной или наклонной.

Наиболее широко распространена схема I. По ней получают полые цилиндрические отливки без стержней. Машины с горизонтальной осью вращения (рис. 1, а) применяют для отливки длинных тел вращения: длина в 3 раза больше, чем диаметр. Свободная поверхность отливки представляет собой цилиндр. Свободной поверхностью отливки называется поверхность, которая не контактирует со стенками литейной формы, а только с воздухом.

На машинах с вертикальной осью вращения (рис. 1, б) получают короткие тела вращения из-за разностенности по высоте отливки. Свободная поверхность — параболоид. Разностенность тем больше, чем выше отливка.

Схемы II и III, при реализации которых нет свободной поверхности, применяют реже, в них центробежные силы используют для повышения плотности отливок или улучшения заполнения тонкостенных отливок.

Центробежный способ литья по схеме I позволяет использовать вместо антипригарных красок для покрытия стенок формы сыпучие сухие без связующих огнеупорные теплоизоляционные покрытия форм. Поэтому перед заливкой во вращающуюся форму вводят песок, который центробежными силами распределяется по рабочей поверхности равномерным слоем.

Скорость вращения формы выбирают из условий получения отливки правильной геометрической формы и создания центробежных сил, необходимых для оптимального процесса затвердевания отливки. Наименьшим будет число оборотов, при котором нет дождевания — отрыва капель металла от потока и их падения, т. е. центробежная сила на свободной поверхности несколько больше силы тяжести.

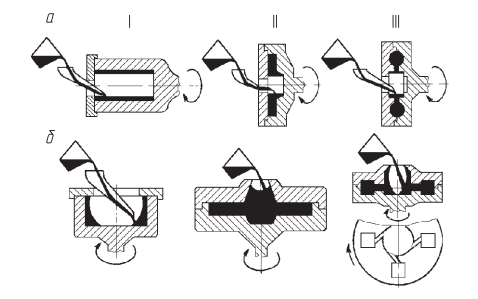

Рис. 2. Схема получения чугунной трубы центробежным способом: а — исходное положение; б — заливка чугуна; в — окончание заливки; г — извлечение отливки и возвращение машины в исходное положение.

На рис. 2 показан процесс отливки труб. В исходном положении (рис. 2, а) заливочный лоток 4 введен в самую дальнюю часть изложницы 2, которая установлена на роликах внутри защитного кожуха 3 и приводится во вращение от привода 1. После того как металл из раздаточного ковша 5 по лотку 4 заполнит самую низко расположенную часть изложницы 2 (рис. 2, б), она с помощью тележки вместе с приводом смещается влево и металл попадает в другую ее часть. Так продолжается до полного заполнения (рис. 2, в, г).

Центробежным способом изготовляют крупные отливки из легированных сталей для прокатки труб, втулки и венцы из антифрикционных сплавов, мелющие тела из белого чугуна, гильзы (автомобильных и тракторных двигателей) из легированного чугуна, напорные и сливные чугунные трубы, гребные винты (по схеме II, рис. 1), детали из жаропрочных и титановых сплавов.

Рис. 3. Вертикальная машина центробежного литья ЦБМ-05

1. Вертикальные машины центробежного литья

Вертикальная машина центробежного литья ЦБМ-05 (рис. 3) снабжена механизмом погашения вибраций и имеет плавное регулирование частоты вращения кокиля с 350 до 1500 мин -1 . Размеры выплавляемых изделий: наружный диаметр от 80 до 500 мм, внутренний — от 50 до 450 мм, высота отливки до 400 мм

2. Горизонтальные машины центробежного литья

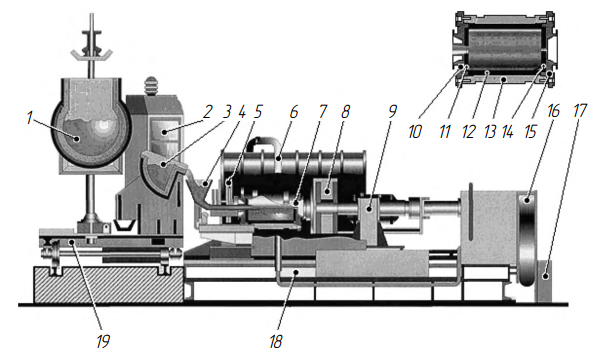

Машина центробежного литья МЦВР (рис. 4) предназначена для отливки чугунных роликов прокатных станов. Имеет горизонтальную ось вращения. Для заливки расплавленный металл подвозится от печи на тележке 19 в разливочных ковшах 1 и заливается в ковш объемного дозирования 3, работой которого руководит оператор, находящийся в защитной кабине 2 Из ковша объемного дозирования через заливочное устройство 4 металл подается в чугунный кокиль 12, находящийся в изложнице 7. Кокиль вместе с изложницей вращаются со скоростью до 1000 мин -1 с помощью приводного устройства 9 Для свободного извлечения отливки из кокиля после ее остывания служат передняя 10 и задняя 15 крышки, защищаемые от воздействия расплавленного чугуна графитно-шамотными вставками 11 и 14

Рис. 4. Машина центробежного литья МЦВР: 1 — ковш (барабанный) разливочный; 2 — кабина заливщика; 3 — ковш объемного дозирования; 4 — заливочное устройство; 5 — неподвижная опора; 6 — защитный кожух; 7 — изложница; 8 — подвижная опора; 9 — приводное устройство; 10 — крышка передняя; 11, 14 — графитно-шамотные вставки; 12 — кокиль чугунный; 13 — изложница стальная; 15 — крышка задняя; 16 — блок подготовки воздуха; 17 — механизм перемещения приводного устройства; 18 — станина; 19 — тележка

На машине можно отлить детали диаметром от 230 до 960 мм и длиной до 1200 мм. Если отливается деталь типа втулки, то отверстие должно быть не менее 90 мм.

Отсутствие наклона оси кокиля в вертикальной плоскости обусловлено тем, что на машине отливают относительно короткие заготовки. При увеличении отношения длины заготовки к ее диаметру станину машины центробежного литья делают наклонной с регулируемым углом наклона изложницы от 4 до 90°.

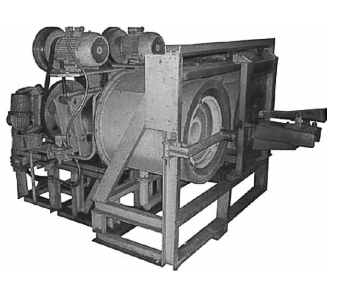

Рис. 5. Двухроторная машина для центробежного литья модели 4986

Кроме однопозиционных машин, выпускаются двухпозиционные и многопозиционные (карусельные) машины (см. рис. 1, б, схема III). На рис. 5 показана двухроторная машина для центробежного литья модели 4986. Она предназначена для производства мелющих шаров из чугуна и колец подшипников из стали. Имеет горизонтальную ось вращения кокилей.

Машина действует в полуавтоматическом режиме с ручной заливкой жидкого металла После разогрева кокилей газовыми горелками она работает в следующем цикле:

- обе половинки кокиля окрашивают специальной теплоизоляционной краской, покрытие просушивают;

- половинки кокиля смыкаются;

- заливочный лоток вводится внутрь кокиля, металл заливается строго дозированной порцией;

- лоток выводится из кокиля, а кокиль продолжает вращение до полного затвердевания отливок;

- вращение центрифуги прекращается, отводится передняя половинка кокиля и извлекается куст отливок;

- половинки кокиля очищаются от засоров и окрашиваются.

Затем цикл повторяется.

Машина оборудована пневматической системой выталкивания отливки из изложницы в приемный лоток, трехступенчатой клиноременной передачей привода вращения изложницы, механизмом подвода и отвода приемного лотка, водяным охлаждением корпуса изложницы.

Центробежное литьё на машинах с вертикальной осью вращения

Центробежное литьё — способ производства отливок, при котором заполнение формы расплавом, его затвердевание и кристаллизация происходят под воздействием центробежных сил. При центробежном литье с вертикальной осью вращения получают отливки (тела вращения) большого диаметра, но малой протяженности.

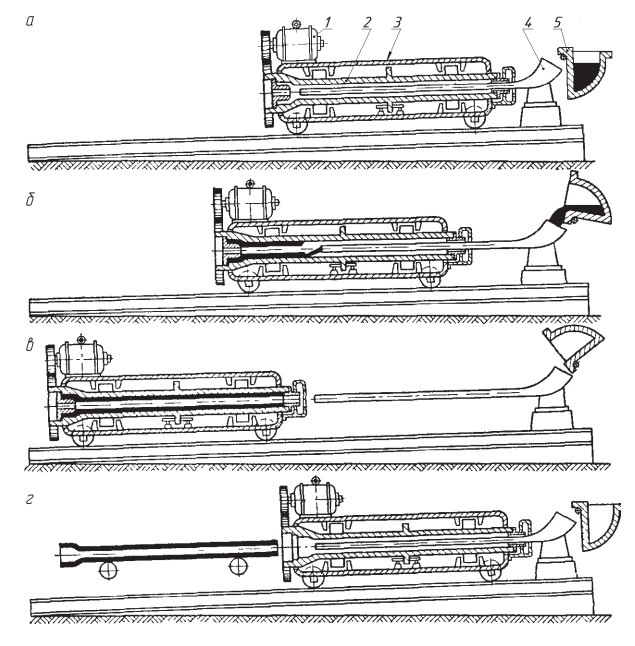

Схема технологического процесса представлена на рис. 1. Расплав из ковша 1 заливают в изложницу 2, укреплённую на шпинделе 3, приводимом во вращение электродвигателем 4. Расплав 5, под воздействием центробежных сил прижимается к боковым стенкам вращающейся изложницы 2 и постепенно затвердевает. После чего машину останавливают, а отливку 6 извлекают.

В данной заметке мы не будем рассматривать математический аппарат, отображающий действие сил на кристаллизующийся расплав и лишь ограничимся общими выводами. Те, кого интересуют эти вопросы, могут получить исчерпывающую информацию прочитав книгу «Технология литейного производства. Специальные виды литья«, Ю.А. Степанов, Г.Ф. Баландин, В.А. Рыбкин, М. «Машиностроение», 1983 г.

Рис. 1: Схема получения отливки при вертикальном вращении изложницы

Особенностью формирования отливки при центробежном способе литья является то, что заполнение изложницы металлом и затвердевание отливки происходят под воздействием центробежных сил, превосходящих силы гравитации. Если твёрдая или жидкая частица, погружённая в расплав, имеет плотность отличную от расплава, то она движется в направлении стенки изложницы (при плотности более плотности расплава), в обратном случае (при плотности частицы менее плотности расплава) она движется в направлении оси вращения и всплывает на свободную поверхность металла. Это создаёт благоприятные условия для затвердевания отливок: движение твёрдых кристаллизующихся частиц — в направлении к наружной поверхности отливки и конвенция остывающего жидкого металла, газовых и неметаллических включений — в радиальном направлении, вызывает направленное затвердевание отливки от периферии к центру. Свободная поверхность застывает последней, остаётся геометрически правильной. Направленное затвердевание позволяет получать отливки с плотным строением тела, без усадочных дефектов и инородных включений.

В ряде случаев при центробежном литье режим одностороннего направленного затвердевания отливки может нарушаться:

- При изготовлении сравнительно толстостенных полых тел вращения.

- Когда сплав затвердевает с расширением (к примеру серый чугун).

- Когда выделяющиеся подвижные кристаллы обогащены компонентами сплава, имеющими меньшую плотность, чем остающийся металл.

- При изготовлении центробежного литья большого диаметра с вертикальной осью вращения, когда наблюдается высокая скорость конвекции газов внутри застывающей втулки.

В указанных случаях продвижение фронта кристаллизации от наружной поверхности замедляется, а потери тепла со свободной поверхности остаются значительными. В результате отливка начинает затвердевать от стенок изложницы и со стороны свободной поверхности. Два, движущихся на встречу друг другу фронта кристаллизации смыкаются в центре отливки. К концу затвердевания, в следствии недостатка питания, внутри стенки отливки образуются усадочные поры.

Мероприятия по устранению дефекта сводятся к уменьшению потерь теплоты со свободной поверхности и предотвращению на ней преждевременной кристаллизации металла. Наиболее действенной из таких мер служит покрытие внутренней поверхности залитого в форму металла слоем жидкого шлака. Шлак устраняет контакт свободной поверхности с циркулирующим в полости воздухом и, обладая малой теплопроводностью, сам служит надёжным теплоизолятором. При эффективной теплоизоляции изнутри, отливка затвердевает нормально, с односторонним движением фронта кристаллизации. Использование жидкого шлака возможно путем последовательной заливки флюса и металла, или металла и флюса, или подачи флюса на струю металла при его заливке в изложницу.

Для массового производства центробежного литья из чугуна разработана другая технология, основанная на применении экзотермических смесей. Смесь гранулируют и с помощью специального устройства засыпают на струю чугуна, заливаемого в изложницу. При этом смесь возгорается и образует флюс, достигающий температуры 1400° С. Далее процесс рафинирования протекает, как с жидким шлаком. Состав экзотермической смеси: 12% алюминиевого порошка; 8% силикокальция; 20% немагнитной фракции стального порошка; 14% селитры натриевой; 20% силикат-глыбы; 26% плавикового шпата. Температура воспламенения смеси 450 0 C. Оптимальное количество экзотермической смеси 1,5% от массы рафинируемого чугуна.

Для иллюстрации процесса предлагаю посмотреть фильм о изготовлении венца из оловянной бронзы методом центробежного литья с вертикальной осью вращения и использованием экзотермических смесей: