Стенд испытания асинхронных электродвигателей

Стенд предназначен для испытания асинхронных электродвигателей переменного тока частотой 50 Гц, напряжением 220, 380, 500 и 660 В, с короткозамкнутыми и фазными роторами, мощностью до 100 кВт после капитального ремонта. Схема стенда предусматривает проведение приемо-сдаточных испытаний электродвигателей с короткозамкнутым и фазным ротором в объеме требований ГОСТ 12.2.003-91.

Установленное на стенде оборудование позволяет выполнять следующие виды испытаний:

– измерение сопротивления изоляции обмоток относительно корпуса и между фазами обмоток;

– испытание изоляции обмоток относительно корпуса и между фазами обмотки на электрическую прочность;

– измерение сопротивления обмоток постоянному току в практически холодном состоянии;

– определение тока и потерь холостого хода;

– определение тока и потерь короткого замыкания;

– определение коэффициента трансформации (для машин с фазным ротором);

– испытание междувитковой изоляции;

– обкатка электродвигателей на холостом ходу.

Индикация и контроль параметров измеренного значения напряжений, токов, мощностей, сопротивлений производиться визуально по цифровым приборам на панели управления стенда.

Комплексный стенд проверки асинхронных двигателей (КСПАД)

Комплексный стенд предназначен для проведения механических и электрических испытаний асинхронных двигателей с короткозамкнутым ротором и с фазным ротором, мощностью до 160кВт (выше по согласованию). Для большого потока выполняется конвейерная модификация стенда испытаний асинхронных двигателей.

Возможности Комплексного стенда проверки асинхронных двигателей:

- Измерение сопротивления изоляции обмоток относительно корпуса электродвигателя и между обмотками (фазами);

- Измерение сопротивления обмоток при постоянном токе в практически холодном состоянии;

- Опыт обкатки электродвигателей на холостом ходу;

- Испытание тока и потерь холостого хода;

- Испытание тока и потерь короткого замыкания;

- Проверка межвитковой изоляции обмоток (напряжением повышенной частоты или импульсным разрядом);

- Испытание изоляции обмоток относительно корпуса электродвигателя и между обмотками (диодами) на электрическую прочность;

- Определение коэффициента трансформации (для электродвигателей с фазным ротором);

- Испытание на нагрев и на перегрузку по току;

- Испытание на кратковременную перегрузку по току;

- Проверка направления вращения вала и маркировки выводов обмоток;

- Уровень напряжения;

- Несимметрия напряжения;

- Перегрузка по току;

- Нелинейные искажения по напряжению;

- Состояние стержней обмоток ротора;

- Определение максимального вращающего момента;

- Определение начального пускового момента и начального пускового тока;

- Испытание при повышенной частоте вращения (только при замене обмоток ротора и бандажей);

- Определение коэффициент полезного действия;

- Определение коэффициента мощности;

- Скольжение;

- Определение максимального вращающего момента (для двигателя с короткозамкнутым ротором — минимальный вращающий момент в процессе пуска, начальный пусковой момент и начальный пусковой ток);

- Проверка работоспособности двигателей при предельных отклонениях напряжения и частоты питания от номинальных значений;

- Испытание на нагревание;

- Колебания крутящего момента;

- Измерение уровня звука;

- Измерение среднего квадратического значения виброскорости;

- Испытания под нагрузкой;

- Полный цикл испытаний за одно подключение.

Кроме того, результаты всех испытаний сохраняются в базе данных и могут быть рассмотрены и распечатаны в любой момент времени после проведения испытаний.

Количество необходимых опытов и оборудование определяет заказчик.

В опыте измерение сопротивления изоляции:

- постоянное напряжение от 100В до 2500 В;

- диапазон измеряемого сопротивления с шагом 50 В от 1 кОм ÷ 10 ГОм;

- точность измерения сопротивления не хуже 1,5%;

- максимальный ток, не более 5 мА.

В опыте испытание изоляции на электрическую прочность:

- верхний предел переменного напряжения до 4000В, точность измерения 0,15%;

- точность измерения тока 0,15%.

В опыте определение коэффициента трансформации, определение тока и потерь холостого хода:

- точность измерения напряжения 0,1%;

- точность измерения тока 0,15%;

- точность измерения мощности 0,5%;

- точность измерения оборотов 0,1%.

В опыте испытание межвитковой изоляции:

- точность измерения напряжения 0,1%;

- точность измерения тока 0,15%.

В опыте измерение активного сопротивления:

- ток через обмотку от 0,5А ÷ 20А;

- диапазон измеряемых сопротивлений 0,0001-50000 ом;

- точность измерения сопротивления 0,1%.

В опыте определение напряжения и потерь кроткого замыкания:

- точность измерения тока 0,15%;

- точность измерения мощности 0,5%;

- точность измерения напряжения 0,1%.

В опыте работа под нагрузкой:

- точность измерения напряжения 0,1%;

- точность измерения тока 0,15%;

- точность измерения мощности 0,5%;

- точность измерения виброускорений 2,5%;

- точность измерения оборотов 0,1%;

- точность измерения момента 0,1%.

Стенды и приборы для проведения испытаний двигателей

Тормозные стенды предназначаются для поглощения развиваемой двигателем мощности. Тормозные стенды, в зависимости от способа создания тормозного момента на коленчатом валу, подразделяются на:

Широкое распространение получили электрические тормозные установки, ввиду того, что электрические машины обратимы и могут использоваться не только в генераторном, но и в двигательном режимах. При работе в режиме двигателя осуществляется пуск двигателя, холодная обкатка, а также определение мощности механических потерь.

Работа в генераторном режиме осуществляет превращение механической энергии в электрическую, при этом в сеть отдаётся до 75% энергии. Электрические тормоза дают возможность осуществлять плавную регулировку частоты вращения и нагрузки.

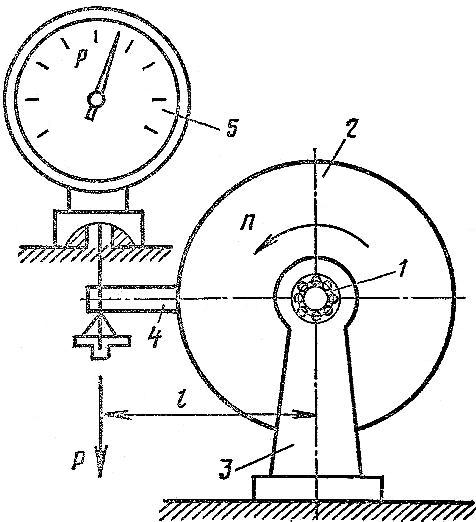

Схема электрического тормозного стенда представлена на [рис. 1]. Статор (2) электродвигателя подвешен (шарнирно) на паре стоек (3) и опирается на весовое устройство (5) через специальный рычаг (4).

Рис. 1. Схема тормозного стенда.

5) – Весовое устройство.

Ввиду того, что у основной массы тормозов длина плеча (l) равна 0,716 м, то эффективная мощность двигателя рассчитывается по формуле:

где P – тяговое усилие, которое определятся по показаниям весов (кгс); n – частота вращения (об/мин).

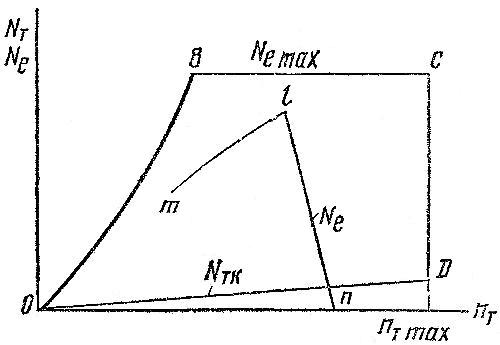

Для определения тормозных качеств стендов служит механическая мощность, которая поглощается тормозом (в зависимости от частоты вращения). Характеристика электрического тормоза представлена на [рис. 2]. Площадью O+B+C+D определяется диапазон скоростных, а также нагрузочных режимов, в которых развиваемая двигателем эффективная мощность поглощается торможением.

Рис. 2. Характеристика электрического тормоза.

С увеличением частоты вращения (при полном возбуждении) тормозная мощность электрического тормоза возрастает по квадратичной зависимости Nm=An 2 . Нагрев обмоток якоря ограничивает дальнейшее увеличение тормозной мощности (точка B). Вследствие этого рост частоты вращения тормоза возможен при постоянной мощности (линия BC) и снижении крутящего момента. Из условия прочности обмоток якоря выбирается частота вращения, которая соответствует точке (C). Тормозная мощность при отсутствии тока возбуждения характеризуется линией (OD).

Пригодность тормозной установки для проведений испытаний определяется из условия, когда скоростные и нагрузочные режимы двигателя укладываются в характеристике тормоза – кривая мощность (mln) регулярной характеристики.

Приборы для проведения испытаний двигателей. Частота вращения измеряется посредством тахометров. Тахометры, в зависимости от принципа работы, подразделяются на:

Электронные и электрические тахометры обеспечивают высокую точность (порядка 0,2-0,5%) измерения, позволяют проводить измерение частоты вращения на расстоянии и прочее.

При испытании двигателей расход топлива измеряется по массе (с помощью весов) либо посредством специальных автоматизированных систем.

Суть техники измерений по массе заключается в определении времени расхода определённого объёма топлива. Часовой расход топлива рассчитывается из выражения:

где Δg – масса объёма топлива, израсходованного за опыт (г); τ – время опыта (с).

Замер времени выполняется секундомером (точность до 0,2 с). Температура масла, воды, отработавших газов, окружающего воздуха определяется посредством термометров либо электрических термопар.

Виды испытаний двигателя и их назначение

Испытания двигателей можно разделить на опытно-конструкторские и серийные.

Опытно-конструкторские испытания делятся на исследовательские и контрольные.

Исследовательские испытания проводятся для изучения определенных свойств конкретного двигателя и, в зависимости от целей, могут быть доводочными, испытаниями на надежность и граничными.

Доводочные испытания служат для оценки конструктивных решений, принятых для достижения необходимых значений мощностных и экономических показателей, установленных техническим заданием.

Испытания на надежность проводятся для оценки соответствия ресурса двигателя и показателей его безотказности, установленных техническим заданием.

Граничные испытания проводятся для оценки зависимости мощностных и экономических показателей, работоспособности двигателя от граничных условий, установленных техническим заданием, а также повышенных и пониженных температур окружающей среды, кренов и дифферентов, высоты над уровнем моря, переменных нагрузок и изменяющихся скоростных режимов, вибраций, одиночных ударов.

Контрольные испытания предназначены для оценки соответствия всех показателей опытного двигателя требованиям технического задания. Они делятся на предварительные и межведомственные.

Предварительные контрольные испытания проводятся комиссией предприятия-разработчика с участием представителя заказчика для определения возможности предъявления двигателя на приемочные испытания.

Межведомственные испытания являются приемочными испытаниями продукции опытных образцов, проводимыми комиссией, состоящей из представителей нескольких заинтересованных министерств или ведомств. По результатам межведомственных испытаний решается вопрос о возможности и целесообразности проведения испытаний двигателя в условиях эксплуатации.

Серийные испытания являются завершающим этапом технологического процесса производства двигателей и предназначены для контроля качества производства и соответствия их характеристик техническим условиям на поставку. Эти испытания делятся на приемосдаточные, периодические и типовые.

Приемо-сдаточные испытания проводятся с целью проверки качества сборки двигателя и отдельных его узлов на приработку трущихся поверхностей, определения соответствия показателей двигателя техническим условиям на поставку.

Периодические испытания предназначены для контроля стабильности технологического процесса изготовления двигателей в период между испытаниями, подтверждения возможности продолжения их изготовления по действующей нормативно-технической и технологической документации.

Типовые испытания проводятся по программе периодических испытаний с целью оценки эффективности и целесообразности изменений. вносимых в конструкцию или технологию изготовления двигателей.

Испытания автомобильных двигателей регламентирует ГОСТ 14846—81, который определяет условия испытания, требования к испытательным стендам и аппаратуре, методы и правила проведения испытаний, порядок обработки результатов испытаний, объем контрольных и приемочных испытаний.

Перед испытаниями двигатели должны быть обкатаны в cooтветствии с техническими условиями. Испытания проводят с использованием горюче-смазочных материалов, указанных в технической документации на двигатель, имеющий паспорт и протоколы испытаний, удостоверяющие соответствие их физико-химических параметров заданным. При проведении испытаний температуру охлаждающей жидкости и масла в двигателе поддерживают в пределах, указанных в технических условиях на двигатель. При отсутствии таких указаний температура охлаждающей жидкости на выходе из двигателя должна быть 348—358 К, а температура масла 353-373 К.

При испытании число точек измерений должно быть достагочным для того, чтобы при построении характеристик выявить форму и характер кривой во всем диапазоне обследуемых режимов. Показатели двигателя определяют на установившемся режиме работы при котором крутящий момент, частота вращения коленчатого вала температуры охлаждения жидкости и масла изменяются во время измерения не более чем на 2 %. При ручном управлении стендом продолжительность измерения расхода топлива должна составлять не менее 30 с.

В соответствии с ГОСТом при испытаниях двигателей необходимо измерять следующие параметры крутящий момент, частоту вращения коленчатого вала, расход топлива, температуру всасываемого воздуха, температуру охлаждающей жидкости, температуру масла, температуру топлива, температуру отработавших газов, барометрическое давление, давление масла, давление отработавших газов, значение угла опережения зажигания или начала подачи топлива.