Схема технического обслуживания двигателя

Техническое обслуживание ДВС заключается в его внешней очистке, контрольном осмотре, общем диагностировании и диагностировании и регулировании его систем.

Внешнюю очистку ДВС проводят путем его предварительной обдувки сжатым воздухом с последующей протиркой матерчатыми концами, смоченными в керосине или дизельном топливе.

Контрольный осмотр ДВС состоит из визуального установления его комплектности и мест подтекания масла, топлива и охлаждающей жидкости, контроля крепления двигателя и его систем, опробования пуска. При пуске двигателя обращают внимание на легкость запуска, продолжительность которого не должна превышать 20 с. Повторный запуск проводят через 1… …2 мин. При контрольном осмотре ДВС выявляют его очевидные неисправности.

Рекламные предложения на основе ваших интересов:

Общее диагностирование ДВС позволяет оценить техническое состояние всего двигателя по некоторым обобщенным его параметрам как с качественной, так и в ряде случаев с количественной стороны.

Общее диагностирование двигателя можно проводить как на основе анализа различных внешних симптомов, характеризующих его работу, так и путем инструментального исследования. Наиболее распространены методы, основанные на анализе цвета выхлопных газов, развиваемых двигателем шумов, содержащихся в картерном масле примесей.

Анализ цвета выхлопных газов. Данный метод основан на зависимости между техническим состоянием отдельных частей двигателя и цветом выхлопных газов: – белый цвет свидетельствует о неполном сгорании топлива (поздняя подача и плохой распыл); низкой компрессии (изнашивание цилиндров поршневой группы и разгерметизация клапанов); – попадании воды в цилиндры (дефекты в головке, прогорание прокладок), переохлаждении двигателя, выпадении вспышек (дефекты форсунок, засорение фильтров тонкой очистки топлива, изнашивание топливного насоса); – светло- или темно-синий цвет характеризует дефект форсунки, сильное сгорание масла (наблюдается при его высоких уровне или давлении газов в картере); закоксовывание поршневых колец, изнашивание поршневой группы; большой зазор между втулкой и стержнем клапана; – коричневый или черный цвет — признак неполного сгорания топлива из-за плохого распыла, вызванного изнашиванием иглы распылителя форсунки или уменьшением угла опережения вспрыска топлива. Кроме того, этот цвет свидетельствует о недостаточной подаче воздуха и увеличенной подаче топлива; – сизый или светло-серый цвет указывает на недостаточную обкатку двигателя (плохо приработаны детали поршневой группы); залегание и закоксовывание поршневых колец; увеличение зазоров в сопряжениях поршневой группы.

Если при запуске дизеля нет дыма или он выпускается редкими клубами, то это свидетельствует о недостаточной подаче топлива, заедании клапанов и поршня, поломки пружины подкачивающего насоса, заедании плунжеров и выходе из строя пружин плунжеров топливного насоса, заедании иглы распылителя форсунки, заедании обратного клапана.

Некоторое применение находит цветовой анализ отпечатков, оставляемых выхлопными газами на бумаге.

При этом анализе: серо-желтый цвет отпечатка указывает на выброс масла, т. е. на чрезмерный угар картерного масла; – серо-бурый свидетельствует о выбросе несгоревшего топлива, который бывает при пропуске вспышек из-за плохого состояния форсунок и слабой компрессии в цилиндрах; – крупные частички копоти в дыме указывают на излишек подачи топлива или засорении воздухоочистителя, а также на разгерметизацию камеры сгорания, большое утопание клапанов, плохой распыл топлива; – обнаружение капель воды на отпечатках свидетельствует о прогорании прокладки головки блока цилиндров или трещинах в головке, а также о повреждении уплотнений гильз цилиндров.

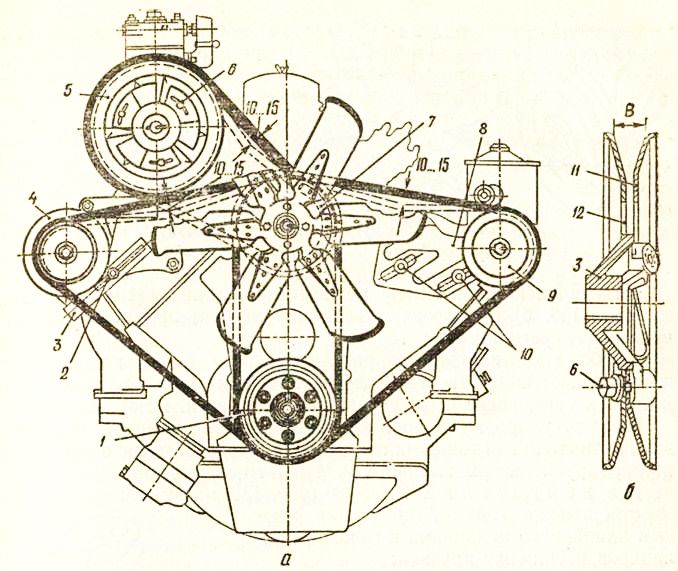

Рис. 65. Зоны прослушивания ДВС (1…I2)

Анализ шумов, развиваемых двигателем. Этот метод осуществляют путем прослушивания двигателя. Механические шумы улавливаются достаточно хорошо. Поэтому оценка технического состояния двигателя по характеру шумов довольно широко распространена в эксплуатационных условиях, хотя она в определенной степени субъективна и требует высокой квалификации.

Для прослушивания применяют механические и электронные стетоскопы. Механические стетоскопы бывают акустические, а также резонансные, которые отличаются от акустических использованием акустической камеры, снабженной устройством для регулирования воспринимаемых частот с целью ее настройки в резонанс с частотой вибрации корпуса, что значительно повышает избирательную способность прибора. Примером наиболее простого, так называемого стержневого стетоскопа служит модель КИ-1154, состоящая из прикладываемого к корпусу стержня, снабженного ручкой и наушником. Электронные стетоскопы завода «Экранас» позволяют четко прослушивать даже незначительные шумы.

Утечка сжатых газов, сопровождаемая возникновением ультразвуковых колебаний, может быть зарегистрирована с помощью ультразвуковых стетоскопов. В них вмонтирован блок, преобразующий ультразвуковые колебания или в более низкие, слышимые человеком частоты или же в электрические импульсы, наблюдаемые на экране осциллографа.

В настоящее время стала появляться специальная акустическая диагностическая аппаратура, позволяющая путем сравнения спектра вибраций исследуемого двигателя с эталонными спектрами вибраций нового двигателя опознавать причины неисправностей двигателя и давать им количественную оценку. Так, например, с помощью комбинированного электронного прибора ЭМДП-2 можно ориентировочно определять зазоры между поршнями и цилиндрами двигателей, температуру воды и масла, частоту вращения коленчатого вала, угол опережения начала подачи и продолжительность впрыска топлива.

Анализ содержащихся в картерном масле примесей. Весьма перспективен и точен метод общего диагностирования технического состояния двигателя по анализу попадающих в масло продуктов изнашивания его деталей. При этом используют колориметрические, полярографические, магнитоиндукционные, радиоактивные и спектральные способы.

При установившемся процессе изнашивания количество поступающих в масло продуктов изнашивания деталей двигателя стабилизируется и может быть количественно и качественно определено для каждого типа двигателя. Увеличение количества какого-нибудь элемента по сравнению со среднестатистическими указывает на повышение скорости изнашивания определенной группы деталей.

При отсутствии специальной диагностической аппаратуры моторное масло в полевых условиях контролируют с помощью планшета (рис. 66). При этом 3…4 капли нагретого до температуры 60…80 °С масла наносят на листок белой фильтровальной бумаги и через 10 мин замеряют диаметры образовавшихся колец и подсчитывают их среднее значение.

Рис. 66. Планшет для проверки качества картерного масла и пятно от капли масла на фильтровальной бумаге:

1 — градуированный диск из органического стекла, 2 — крышка, 3 — фильтровальная бумага, 4 — корпус планшета

Плохое качество масла свидетельствует о неисправности центрифуги, воздухоочистителя, повреждении системы топливоподачи, попадании воды.

Качество масла можно оценивать визуально с помощью приспособления, в котором каплю масла, взятую щупом из картера, наносят на предметное стекло и раздавливают сверху прижимным стеклом, после чего подсвечивают снизу белой или красной лампочкой. При известном навыке ошибка в диагнозе качества масла не превышает 15…20%.

Диагностирование и регулирование основных систем ДВС выполняют в такой последовательности.

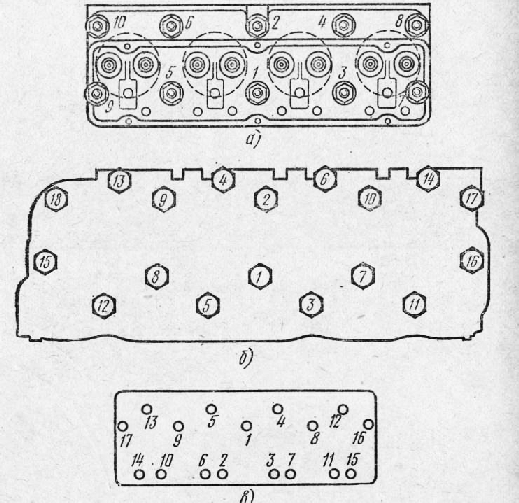

Проводят необходимые крепежные работы, которые включают в себя проверку и подтяжку всех основных соединений двигателя — опор двигателя к раме, головок цилиндра и поддона картера к блоку, фланцев выпускного и впускного топливо- и маслотрубопроводов и прочих соединений. Гайки крепления головок цилиндров к блоку подтягивают ключом с динамометрической рукояткой, причем момент и последовательность затяжки устанавливает завод-изготовитель и приводит в техническом паспорте.

Головку цилиндров из чугуна подтягивают в горячем состоянии, из алюминиевого сплава — в холодном.

Крепление поддона картера подтягивают в определенной последовательности, при которой поочередно затягивают диаметрально противоположные болты. Данный порядок позволяет равномерно затягивать болты, не вызывать деформацию деталей и не нарушать герметичность соединений.

Затем устанавливают неисправности и разрегулировки ци- линдропоршневой группы, кривошипно-шатунного и газораспределительного механизмов. Техническое состояние цилиндропор- шневой группы оценивают, замеряя компрессию цилиндров двигателя; кривошипно-шатунного механизма — определяя давление масла и сравнивая его с номинальным; газораспределительного механизма — замеряя неплотность клапанов.

Анализ проведенных замеров в сочетании с акустическим прослушиванием дает возможность достаточно точно локализовать дефекты указанных систем.

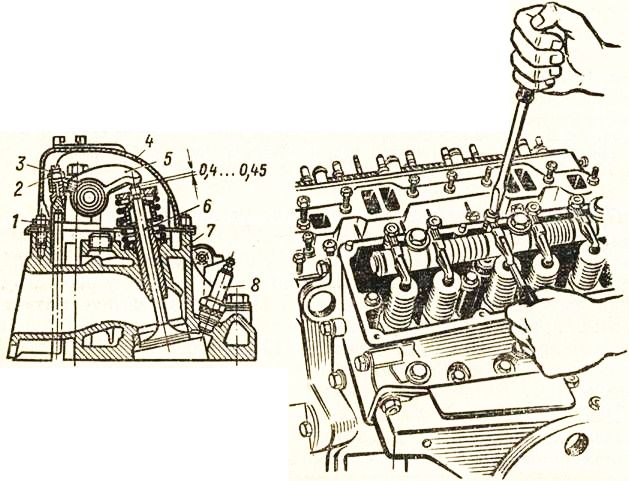

При обнаружении стука в клапанах карбюраторных двигателей следует проконтролировать щупом и отрегулировать тепловые зазоры между торцами стрежней клапанов и толкателями или носками коромысел при полностью закрытых клапанах и холодном двигателе. Зазоры клапанов регулируют в таком же порядке, в котором происходит зажигание в цилиндрах, начиная с первого. Его поршень устанавливается в верхней мертвой точке при такте сжатия. При этом метка на маховике или шкиве вентилятора должна совпадать с указателем на крышке распределительных шестерен.

Порядок регулирования клапанов следующий: устанавливают упругость клапанных пружин, подтягивают крепление осей коромысла и головки блока цилиндра, определяют и при необходимости регулируют зазоры, для чего с помощью гаечного ключа отпускают контргайки регулировочного винта, фиксируют ее положение и отверткой поворачивают винт до достижения нужного зазора. После этого затягивают контргайку.

В дизельных двигателях систему подачи топлива регулируют при обнаружении раннего впрыска топлива в цилиндры, для чего изменяют угол опережения впрыска топлива.

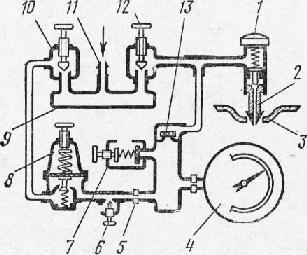

В системе питания двигателя устанавливают неисправности и разрегулировки. Общее диагностирование систем питания производят, как правило, путем исследования состава рабочей смеси и расхода топлива. Для этого с помощью экспресс-анализатора проверяют содержание оксида углерода в отработавших газах.

В карбюраторных двигателях регулируют карбюратор, а затем настраивают на минимальную частоту вращения коленчатый вал двигателя на холостом ходу; уровень топлива и герметичность поплавка; диффузор; ограничитель максимальной частоты вращения коленчатого вала двигателя. Одновременно проверяют топливный бак, топливопроводы, воздушный и топливный фильтры и топливный насос.

В дизельных двигателях контролируют и создают герметичность системы питания, очищают фильтры, регулируют подкачивающий насос и насос высокого давления, проверяют форсунки.

Герметичность системы охлаждения проверяют путем ее визуального осмотра. Устанавливают протечки в местах соединения различных частей, для чего создают в верхней незаполненной части радиатора избыточное (

0,06 МПа) давление. В процессе ТО контролируют уровень охлаждающей жидкости и доливают ее до нормы, устраняют замеченные подтекания и регулируют степень натяжения ремня вентилятора. При необходимости устраняют накипь.

Неисправности и разрегулировки смазочной системы проявляются в снижении или повышении давления масла, уменьшении уровня масла ниже нормативного, изменении качества масла. В процессе ТО проверяют уровень масла и подливают его до нормы, очищают фильтры и заменяют фильтрующие элементы, проворачивают рукоятку масляного фильтра грубой очистки, смазывают поверхности трения вентилятора, водяного насоса, генератора, приборов системы зажигания, промывают (при необходимости) смазочную систему, регулируют и очищают центрифугу.

Двигатель смазывают согласно карте и таблице смазывания, приведенной в инструкции по эксплуатации машины. При отсутствии карты и таблицы смазывания вязкость моторного масла принимают равной для карбюраторных, дизельных и форсированных дизельных двигателей в пределах соответственно 10; 11… …14 и 22 сСт в летних условиях и 6; 8 и 14 сСт при температуре 100 °С в зимних условиях. Для карбюраторных двигателей при малой и средней степенях форсирования рекомендуется применять группы масел соответственно Bi и Bi, для дизелей с малой, средней и высокой степенями форсирования соответственно Бг, Вг и Гг и для высокофорсированных дизелей — Д.

Масло доливают в двигатель по данным замера уровня в картере, а полностью заменяют согласно данным заводских рекомендаций. Расход масла подсчитывают в процентах от расхода топлива. Для четырехтактных двигателей он равен 3,5…6%, для двухтактных — 3,8…6,5%.

Схема технического обслуживания двигателя

Прослушивают двигатель стетоскопом. По характеру стуков и шумов определяют неисправность.

Сильный глухой стук низкого тона в нижней части блока, хорошо слышимый при резком изменении частоты вращения коленчатого вала, свидетельствует об износе коренных подшипников.

Стук шатунных подшипников несколько меньшей силы, чем коренных, и прослушивается через стенку блока цилиндров в зонах, соответствующих верхнему и нижнему положению кривошипов коленчатого вала.

Стук поршневого пальца прослушивается в верхней половине цилиндра и через головку блока.

Сильные металлические стуки, хорошо слышимые на всех режимах работы двигателя, указывают на выплавление вкладышей коренных или шатунных подшипников.

Частые стуки, сливающиеся в общий шум, определяют износ зубьез распределительных шестерен.

Частые металлические стуки, хорошо прослушиваемые на малых частотах вращения холостого хода, вызываются наличием большого зазора между стержнями клапанов и носками коромысел.

Подтекание жидкости из системы охлаждения вызывает понижение уровня в радиаторе и частую доливку жидкости. Для устранения течи через неплотности соединения шлангов подтягивают хомутики поворотом соединительных шплинтов или стяжных винтов хомутиков. При подтекании жидкости через сальник водяного насоса заменяют уплотнительиую шайбу и резиновую манжету сальника.

Подтекание масла обнаруживают внешним осмотром и устраняют подтягиванием соединений, сменой прокладок и сальников.

Загрязнение фильтра грубой очистки определяют путем поворачивания его рукоятки. Если фильтр загрязнен, рукоятка поворачивается туго или совсем не поворачивается. Для устранения неисправности промывают фильтр.

Отсутствие давления масла определяют по указателю. В этом случае проверяют уровень и качество масла, плотность в соединениях маслопроводов, исправность масляного насоса, редукционного клапана, предохранительного клапана масляного радиатора.

При первом техническом обслуживании (ТО-1), кроме работ ЕО, проверяют герметичность соединений головки цилиндра с блоком, поддона с верхней частью картера и надежность крепления двигателя на опорах. Смазывают подшипники вала водяного насоса универсальной водостойкой смазкой. Проверяют легкость перемещения рукоятки управления жалюзи.

Очищают трубки вентиляции картера, промывают фильтр маслоналивной горловины, заменяют масло в картере (по графику) с промывкой фильтра грубой очистки и удалением осадков из фильтра центробежной очистки масла.

Масло заменяют при очередном техническом обслуживании через 5000—6000 км пробега на прогретом двигателе (после работы автомобиля), так как в этом случае масло легко вытекает и лучше удаляются механические примеси из картера.

Заменяют масло в следующей последовательности:

— подставляют под спускную пробку картера посуду; -вывертывают спускную пробку поддона картера и сливают отработавшее масло в посуду;

— вывертывают спускные пробки фильтров и выпускают осадки, вынимают фильтрующий элемент фильтра грубой очистки масла, промывают его, опустив в керосин и поворачивая за рукоятку, очищают внутри корпус фильтра кистью, смоченной керосином, и устанавливают фильтрующий элемент на место.

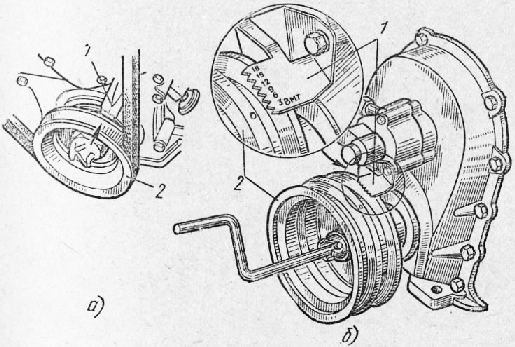

Для удаления осадков из фильтра центробежной очистки, отвернув гайку-барашек, снимают кожух фильтра, затем, удерживая неподвижно колпак, отвертывают круглую гайку, снимают колпак и сетку. Скребком очищают колпак от осадков, промывают его и сетку бензином. После этого собирают фильтр; завертывают спускную пробку поддона картера, заливают в картер 2—3 л маловязкого масла (веретенного или масла, применяемого для двигателя, нагретого до температуры 50—60 °С); вывернув свечи, быстро вращают пусковой рукояткой коленчатый вал или пускают двигатель и дают ему поработать на малых частотах вращения в течение 2—3 мин. После этого спускают промывочное масло и заливают в картер свежее масло до нормального уровня; проверяют действие фильтра центробежной очистки масла, для чего пускают двигатель, повышают частоту вращения и выключают зажигание. Ротор исправного фильтра после остановки двигателя продолжает вращаться еще 1—1,5 мин, что определяют по его гудению.

При втором техническом обслуживании (ТО-2) дополнительно к работам, выполняемым при ТО-1, проверяют компрессию в цилиндрах двигателя; закрепляют радиатор, его облицовку, жалюзи, водяной насос, лопасти вентилятора; проверяют и регулируют натяжение ремней привода вентилятора и водяного насоса, генератора, гидравлического усилителя рулевого управления и компрессора, действие клапанов пробки радиатора и исправность ее прокладки, исправность термостата; два раза в год, при переходе к весенне-летнему и осенне-зимнему периоду эксплуатации, промывают систему охлаждения; через одно ТО-2 проверяют и регулируют тепловые зазоры между стержнем клапана и носком коромысла.

Компрессию двигателя измеряют компрессометром. Величина компрессии должна быть 0,7…0,78 МПа (7,0…7,8 кгс/см2) в двигателе 3M3-53; 0,6…0,68 МПа (6,0…6,8 кгс/см2) в двигателе ЗИЛ -130 и 0,8 МПа (8,0 кгс/см2) в двигателе ГАЗ -24. Разница в показаниях ком-прессометра у отдельных цилиндров не должна превышать 0,1 МПа (1 кгс/см2).

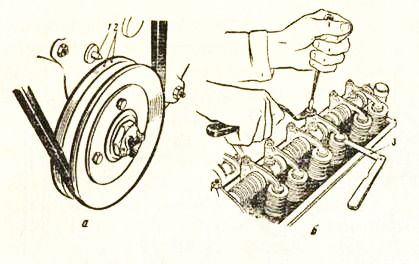

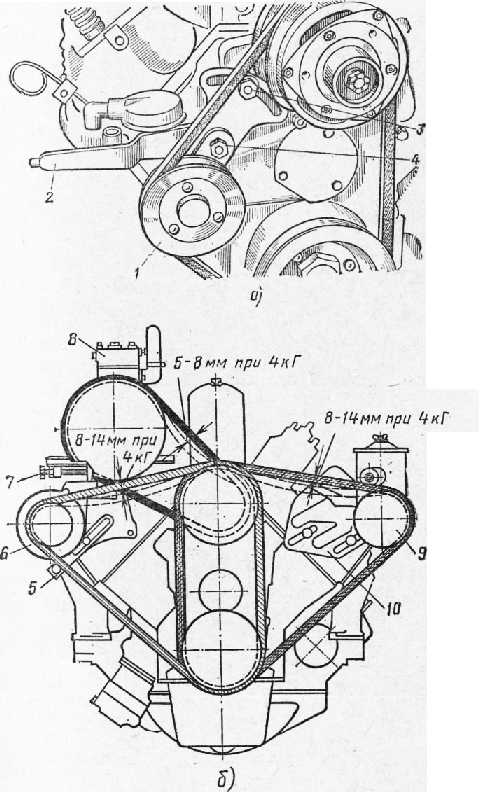

Натяжение ремня проверяют, измеряя его прогиб под действием силы 30…40 Н (3…4 кгс). Для этого нажимают на ремень между шкивами большим пальцем руки. Прогиб должен быть 10…15 мм.

Для изменения натяжения ремня на двигателе ГАЗ -24, отвернув гайку болта крепления кронштейна генератора к распорной планке, перемещают генератор до получения нормального натяжения, затем закрепляют гайку болта кронштейна генератора.

На двигателе 3M3-53 натяжение ремня осуществляют поворотом кронштейна с натяжным роликом.

На двигателе ЗИЛ -130 предусмотрены три регулировки приводных ремней (рис. 137).

Прогиб ремня привода насоса гидравлического усилителя рулевого управления регулируют, смещая насос с предварительно ослабленными болтами крепления кронштейна насоса.

Величину прогиба ремня привода генератора регулируют, смещая последний при расслабленной гайке крепления генератора к планке. Натяжение ремня привода компрессора регулируют шкивом компрессора. Для этого ослабляют три болта крепления внутренней и наружной щек шкива к ступице и повертывают наружный обод налево, а внутренний направо, а затем, поворачивая оба обода шкива вместе, подводят в сторону вентилятора один болт так, чтобы ремень вышел из ручья шкива, после чего болт завертывают до отказа и скрепляют щеки шкива. То же самое проделывают с остальными двумя болтами, закрепив их до отказа. После указанной регулировки уменьшается рабочая ширина В ручья шкива и ремень поднимается выше.

Исправность термостата проверяют в следующей последовательности: сливают жидкость из системы охлаждения, отсоединяют верхний шланг, отвертывают патрубок головки цилиндров и вынимают термостат; затем опускают в сосуд с водой, нагретой до 90 °С, термостат и термометр и при постепенном остывании воды наблюдают за действием термостата. Закрытие клапана должно начаться при температуре 80 °С, а закончиться при 70 °С.

Промывают систему охлазкдения для удаления накипи. Для этого сливают жидкость, вынимают термостат и устанавливают на место верхний патрубок. Заливают в систему охлаждения трехпроцентный раствор соляной кислоты, пускают двигатель и дают ему работать при малой частоте вращения 35—40 мин. После этого выпускают через сливные краники раствор, закрывают краники, заполняют систему охлаждения чистой водой, через 10—15 мин воду сливают и еще раз производят промывку водой. Затем устанавливают термостат и заполняют систему охлаждения жидкостью.

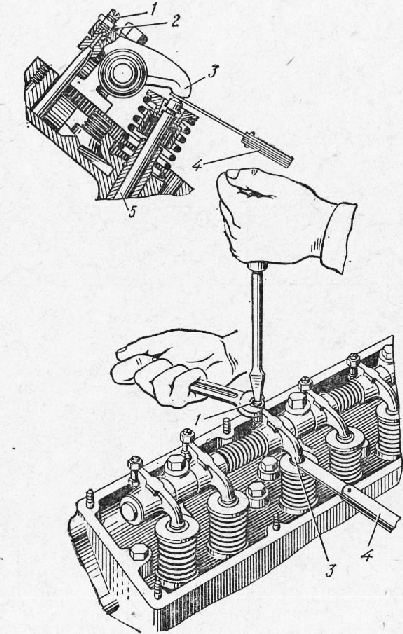

Для регулирования теплового зазора между стержнем клапана и носком коромысла в рядном двигателе ГАЗ -24:

— отъединяют трубку вакуумного автомата опережения зажигания и снимают крышку клапанного механизма;

— провертывают рукояткой коленчатый вал до совмещения метки ВМТ на шкиве коленчатого вала (второе отверстие) со штифтом на крышке распределительных шестерен (рис. 138, а), оба клапана первого цилиндра окажутся закрытыми;

— устанавливают щуп между концом коромысла и стержнем клапана (рис. 138, б) и проверяют величину зазора, при необходимости производят регулировку;

— освобождают контргайку регулировочного винта коромысла и поворачивают винт отверткой до тех пор, пока щуп не начнет перемещаться туго, после чего, удерживая винт, затягивают контргайку;

— после регулировки зазоров клапанов первого цилиндра, поворачивая коленчатый вал точно на пол-оборота, последовательно проверяют и регулируют зазоры клапанов 2, 4 и 3-го цилиндров. На двигателях ЗИЛ -130 (рис. 139) и 3M3-53: отвертывают гайки крепления крышек клапанного механизма к головкам цилиндров и снимают крышки;

— на двигателе ЗИЛ -130 вывертывают из крышки распределительных терен установочный палец, вставляют его в это же отверстие обратным концом и поворачивают коленчатый вал, пока палец не войдет в углубление на распределительной шестерне, что будет соответствовать положению поршня первого цилиндра в ВМТ такта сжатия;

— на двигателе 3M3-53 для установки поршня первого цилиндра в ВМТ такта сжатия вывертывают свечу первого цилиндра (первый правый цилиндр по ходу автомобиля), закрывают пальцем отверстие для свечи и поворачивают коленчатый вал до начала выхода сжатого воздуха из-под пальца; затем снимают крышку люка на картере сцепления и осторожно поворачивают коленчатый вал до совпадения указателя на картере сцепления с шариком, зачеканенным в маховик;

— придерживая отверткой регулировочный винт впускного клапана первого цилиндра, ключом ослабляют контргайку, вставляют между стержнем клапана и носком коромысла щуп и поворотом винта устанавливают зазор, при котором щуп будет проходить от небольшого усилия, после чего, удерживая винт, затягивают контргайку. Так же регулируют зазор у выпускного клапана;

— после регулировки клапанов первого цилиндра в такой же последовательности регулируют зазоры у клапанов остальных цилиндров согласно порядку работы цилиндров 1—5—4—2—6—3—7—8, поворачивая каждый раз коленчатый вал на4/4 оборота, т. е. на 90°.

Основные работы, выполняемые при техни-ческом обслуживании двигателя. При еже-дневном обслуживании проверить герметичность систем охлаждения, смазки, питания, проверить уровень жидкости в системе охлаждения, уровень масла в картере. двигателя, уровень топлива в топливном баке.

При первом техническом обслуживании: проверить крепление оборудования на двигателе, трубопроводов, приемных труб глушителя, крепление двигателя на раме; проверить и при необходимости отрегулировать натяжение приводных ремней; при работе в пыльных условиях заменить масло в картере двигателя, очистить фильтр центробежной очистки масла, промыть фильтрующий элемент воздушного фильтра вентиляции картера.

При втором техническом обслуживании: проверить и закрепить головку цилиндров; проверить и отрегулировать зазоры между стержнями клапанов и коромыслами; заменить (по графику) масло в картере двигателя, промыть фильтрующий элемент фильтра грубой очистки, заменить фильтрующий элемент фильтра тонкой очистки или очистить фильтр центробежной очистки масла, слить отстой из корпусов фильтров, очистить и промыть клапан вентиляции картера двигателя; проверить действие привода и открытие — закрытие воздушной и дроссельных заслонок карбюратора; проверить работу топливного насоса (без снятия с двигателя) и уровень топлива в поплавковой камере; при необходимости отрегулировать карбюратор на малую частоту вращения холостого хода; промыть фильтрующий элемент и заменить масло в воздушном фильтре; снять и промыть фильтр-отстойник и фильтр тонкой очистки топлива; осмотреть и при необходимости очистить отстойник топливного насоса от воды и грязи.

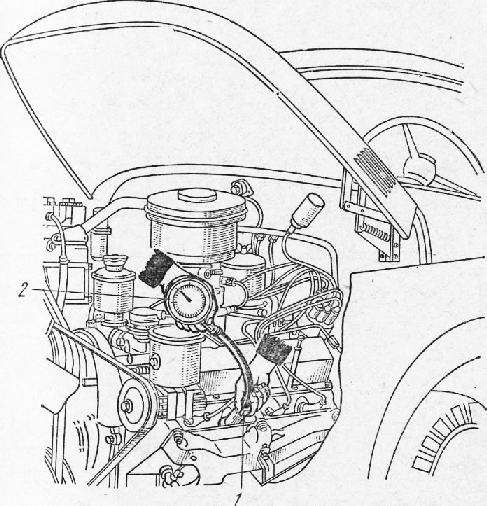

Сжатый воздух (3—4 кГ/см2) через впускной штуцер подается к коллектору и к вентилям. Когда открыт вентиль (вентиль закрыт), воздух поступает в редуктор, далее через калиброванное отверстие к манометру и, приоткрывая обратный клапан, через испытательный наконечник в цилиндр двигателя. При этом проверяют оощее состояние цилиндропоршневой группы и цилиндров двигателя №нос, задиры, трещины). Состояние цилиндропоршневой группы характеризуется разностью в утечке воздуха при положении поршня начале и в конце такта сжатия.

При открытом вентиле (вентиль закрыт) воздух поступает в цилиндр, минуя редуктор. В этом положении проверяют состоящие поршневых колец, клапанов и прокладок головок цилиндров.

Для установки поршня в нужное положение прибор снабжается-обечайками с градуированными кольцами, надеваемыми на корпус прерывателя-распределителя; стрелкой, закрепляемой на роторе распределителя зажигания; стетофонендоскопом для прослушивания мест утечки воздуха; сигнализатором-свистком для определения такта сжатия и индикатором утечки воздуха, позволяющим наблюдать прорыв воздуха через неплотности в клапанах.

Перед проверкой двигатель прогревают до температуры охлаждающей жидкости 75—80°.

Для проверки утечки воздуха через прокладку головки цилиндров края прокладки смачивают маслом или мыльной водой и наблюдают нет ли пузырьков воздуха между головкой и блоком цилиндров И в наливной горловине радиатора.

Давление в цилиндре, отсчитываемое по шкале манометра, должно быть не ниже 6,7—7,0 кГ/см2 ( ЗИЛ -130) или 7,6 кГ/см2 ( ГАЭ -53А).

Далее, нажав пальцем на стержень зэлотника компрессометра, выпускают воздух для установки стрелки в нулевое-положение, затем проверяют давление в остальных цилиндрах. Разница давления в отдельных цилиндрах двигателя не должна превышать 1 кГ/см2.

Регулировка зазоров в клапанном механизме. Зазор между стержнем клапана и носком коромысла при холодном двигателе должен быть 0,25—0,30 мм ( ГАЗ -53А, ЗИЛ -13ГП или 0,35—0,40 ( ГАЗ -24 «Волга»).

Перед регулировкой зазоров нужно установить поршень первого цилиндра в в. м. т; конца такта сжатия. Для этого у автомобиля

ГАЗ -бЗА совмещают риску на шкиве коленчатого вала с центральной риской указателя в. м. т. (рис. 7, а), а у автомобиля ЗИЛ -130-1 отверстие на шкиве (рис. 7, б) с меткой «ВМТ» на указателе, расположенном на датчике ограничителя максимальной частоты вращения коленчатого вала двигателя.

В указанном положе нии у двигателя автомоби ля ГАЭ -53А регулируют зазоры между стержнями клапанов и носками коро мысел первого цилиндра. Зазоры у клапанов осталь ных цилиндров регулируют в последовательности, соответствующей порядку работы цилиндров 1—5—4— 2—6—3—7—8, поворачивая коленчатый вал при переходе от цилиндра к цилиндру на V4 оборота.

В двигателе ЗИЛ -130 после установки поршня первого цилиндра в в. м. т. конца такта сжатия регулируют зазор у обоих клапанов первого цилиндра, выпускного клапана второго цилиндра, впускного третьего цилиндра, выпускных четвертого и пятого цилиндров, впускных седьмого и восьмого цилиндров. Зазоры У остальных клапанов регулируют после поворота коленчатого вала на полный оборот.

Регулировку натяжения ремня привода генератора производят перемещением генератора по прорези установочной планки. Нормальный прогиб при усилии 3—4 кГ должен быть 10—12 мм.

У автомобиля ЗИЛ -130 для регулировки натяжения ремня приводу генератора (рис. 9, б) или насоса гидравлического усилителя рулевого управления соответственно ослабляют гайку крепления генератора к планке или болты крепления натяжного кронштейна, Затем смещают генератор или насос гидравлического усилителя.

При усилии 4 кГ, приложенном к срединам ветвей, прогиб ремней не должен превышать 8—14 мм.

Компрессор пневматической системы автомобиля на нижней крышке имеет продолговатые пазы. Перемещением компрессора по установочному кронштейну при помощи регулировочного болта устанавливают натяжение ремня привода компрессора. Нормальный прогиб ремня под усилием 4 кГ должен составлять 5— 8 мм.

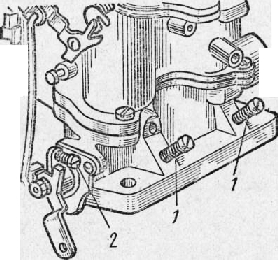

Проверка уровня топлива в поплавковой камере карбюратора. В карбюраторе К-126Б, устанавливаемом на двигателе автомобиля ГАЗ -бЗА, уровень топлива в поплавковой камере проверяют через смотровое окно на корпусе: Уровень должен находиться на расстоянии 19—21 мм от верхней плоскости корпуса поплавковой камеры.

Для получения требуемого уровня подгибают рычажок поплавка. Подгибание рычажка вверх понижает уровень, вниз — повышает уровень.

В карбюраторе К-88А двигателя ЗИЛ -130 для проверки уровня топлива во время работы двигателя на холостом ходу отвертывают пробку, закрывающую контрольное отверстие в поплавковой камере. При правильной регулировке уровень топлива будет виден через отверстие, при этом топливо не вытекает из него.

Регулировка уровня осуществляется изменением количества прокладок, установленных под седлом игольчатого клапана.

Регулировка карбюратора на малую частоту вращения (холостой ход). В двухкамерных карбюраторах двигателей ГАЗ -53А и ЗИЛ -130 регулировку малой частоты вращения коленчатого вала на холостом ходу осуществляют упорным винтом, ограничивающим закрытие дроссельных заслонок (винт количества), и двумя винтами качества.

Для проверки, регулировки нажимают на педаль управления дроссельными заслонками и резко ее отпускают. Если двигатель «глохнет», то минимальную частоту вращения коленчатого вала (холостой ход) надо повысить.

Техническое состояние автомобильного двигателя определяют путем внешнего осмотра, прослушивая при работе или проверке контрольно-измерительными приборами и аппаратурой. При внешнем осмотре обращают внимание на комплектность двигателя, проверяют, нет ли течи в системе смазки, питания и охлаждения. При необходимости производится подтяжка наружных креплений. Особое внимание обращают на крепление двигателя к раме и головки цилиндров к блоку, крепление впускного и выпускного трубопроводов, масляного картера, картера маховика и сцепления, компрессора, водяного насоса и вентилятора, топливных и масляных фильтров, элементов системы питания и электрооборудования.

Двигатель проверяют в такой последовательности: криво-шипно-шатунный и распределительный механизмы, система зажигания, питания, охлаждения и смазки.

При техническом обслуживании и регулировке автомобильных двигателей, кроме инженерных вопросов, связанных с проблемой долговечности и надежности, экономичностью по расходу топлива и пр., необходимо учитывать и то обстоятельство, что в составе отработавших газов двигателей содержится ряд токсических веществ, представляющих потенциальную опасность для здоровья населения и ухудшающих санитарно-бытовые условия жизни. Отработавшие газы содержат окись углерода (СО), углеводороды, смолистые вещества, полициклические ароматические углеводороды типа 3/4 — бензопирена, окислы азота и др. Вредными также являются продукты ТЭС .

Проблема снижения токсичности отработавших газов имеет важное значение, особенно в крупных городах и промышленных центрах, где наблюдается большая концентрация автомобилей. Эта проблема является довольно сложной. Она будет решаться в общегосударственном масштабе путем создания малотоксичных двигателей, применения специальных присадок к топливам, а также за счет установки на автомобильных двигателях различного типа нейтрализаторов и пр.

Опытами, проведенными в СССР и за рубежом, установлено, что особенно сильно увеличивается выделение токсических веществ в отработавших, газах в следующих случаях:

а) при работе двигателя на неустановившихся режимах;

б) при работе карбюраторных двигателей с обогащенной горючей смесью (при коэффициенте избытка воздуха 0,85—0,95). Наиболее оптимальные условия работы двигателей при а — 1,2;

в) при работе двигателей с неправильной установкой зажигания;

г) при работе двигателей с изношенной цилиндро-поршневой группой. При высокой степени износа двигателя выделение токсических веществ увеличивается в 50—100 раз.

Снижение токсичности отработавших газов может быть достигнуто систематической проверкой состава газов перед выпуском автомобилей на линию. В частности, постановлением Лен-горисполкома требуется от организаций, эксплуатирующих автомобили, не выпускать на линию машины, выделяющие более 2% окиси углерода.