Системы наддува двигателя

С момента появления двигателя внутреннего сгорания перед конструкторами появилась задача повышения его мощности. А это возможно только одним путем – увеличением количества сгораемого топлива.

Способы повышения мощности двигателя

Для решения этой проблемы использовалось два метода, один из которых – повышение объема камер сгорания. Но в условиях постоянно ужесточающийся экологических требований к силовым агрегатам автомобилей этот метод повышения мощности сейчас практически не используется, хотя раннее он был приоритетным.

Второй метод повышения мощности сводится к принудительному увеличению количества горючей смеси. В результате этого даже на малообъемных силовых установках удается существенно повысить эксплуатационные показатели.

Если с увеличением количества подаваемого в цилиндры топлива проблем не возникает (система его подачи легко регулируется под требуемые условия), то с воздухом не все так просто. Силовая установка самостоятельно его закачивает за счет разрежения в цилиндрах и повлиять на объем закачки невозможно. А поскольку для максимально эффективного сгорания в цилиндрах должна создаваться топливовоздушная смесь с определенным соотношением, то увеличение только одного количества топлива никакого прироста мощности не дает, а наоборот – повышается расход, а мощность падает.

Выходом из ситуации является принудительная накачка воздуха в цилиндры, так называемый наддув двигателя. Отметим, что первые устройства, нагнетающие воздух в камеры сгорания, появились практически с момента появления самого двигателя внутреннего сгорания, но долгое время их на автотранспорте не использовали. Зато наддувы достаточно широко использовались в авиации и на кораблях.

Виды по способу создания давления

Наддув двигателя – задумка теоретически простая. Суть ее сводится к тому, что принудительная закачка позволяет существенно увеличить количество воздуха в цилиндрах по сравнению с объемом, который засасывает сам мотор, соответственно, и топлива подать можно больше. В результате удается повысить мощность силовой установки без изменения объема камер сгорания

Но это в теории все просто, на практике же возникает множество трудностей. Основная проблема сводится к определению, какая конструкция наддува является самой эффективной и надежной.

В целом разработано три типа нагнетателей, различающихся по способу нагнетания воздуха:

- Roots

- Lysholm (механический нагнетатель)

- Центробежный (турбина)

Каждый из них имеет свои конструктивные особенности, достоинства и недостатки.

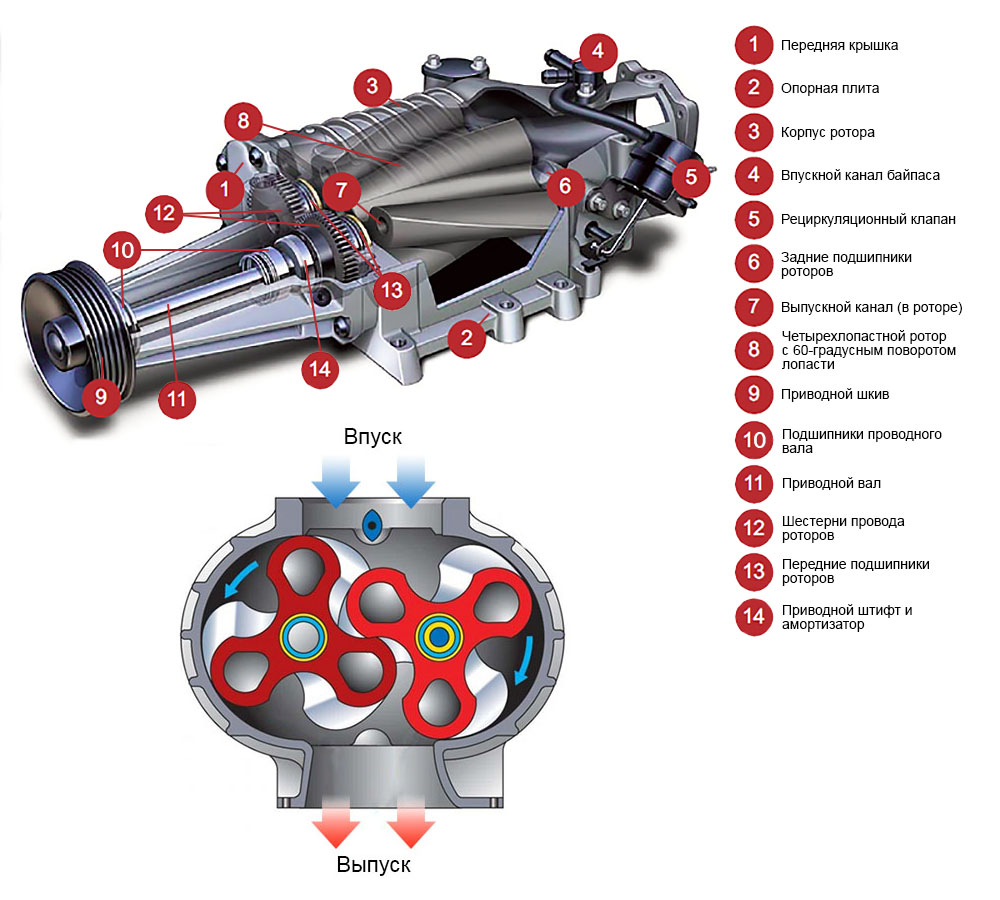

Roots

Нагнетатель типа Roots изначально был представлен в виде обычного шестеренчатого насоса (что-то схожее с масляным насосом), но со временем конструкция этого наддува сильно изменилась. В современном нагнетателе Roots шестеренки заменены на два ротора, вращающихся разнонаправлено, и установленных в корпусе. Вместо зубьев на роторах сделаны лопастные кулачки, которыми происходит зацепление роторов между собой.

Главной особенностью наддува Roots является способ нагнетания. Давление воздуха создается не в корпусе, а на выходе из него. По сути, лопасти роторов просто захватывают воздух и выталкивают его в выходной канал, ведущий к впускному коллектору.

Устройство и работа нагнетателя Roots

Но у такого нагнетателя есть несколько существенных недостатков – создаваемое им давление ограничено, при этом еще присутствует пульсация воздуха. Но если второй недостаток конструкторы смогли преодолеть (путем придания роторам и выходным каналам особой формы), то проблема ограничения создаваемого давления более серьезна – либо приходится увеличивать скорость вращения роторов, что негативно сказывается на ресурсе нагнетателя, либо создавать несколько ступеней нагнетания, из-за чего устройство становится очень сложным по конструкции.

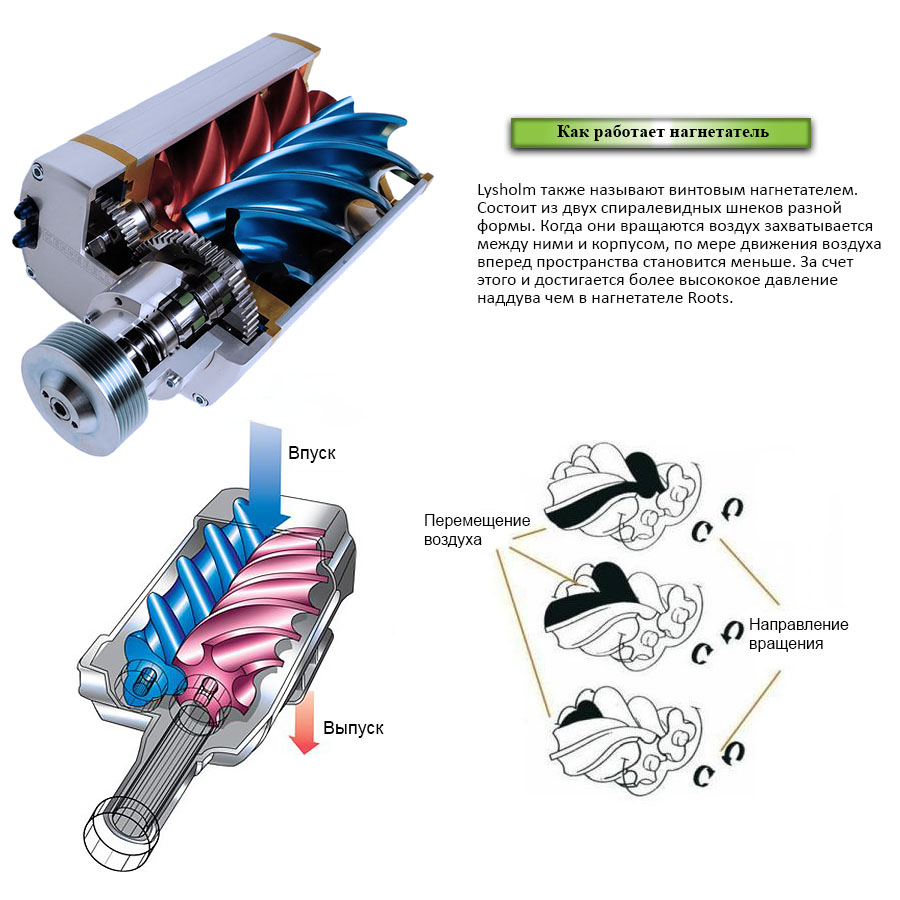

Lysholm

Наддув двигателя типа Lysholm конструктивно схож с Roots, но у него вместо роторов используются спиралевидные шнеки (как в мясорубке). В такой конструкции создание давления происходит уже в самом нагнетателе, а не на выходе. Суть проста – воздух захватывается шнеками, сжимается в процессе транспортировки шнеками от входного канала на выходной и затем выталкивается. За счет спиралевидной формы процесс подачи воздуха идет непрерывно, поэтому никакой пульсации нет. Такой нагнетатель обеспечивает создание большего давления, чем конструкция Roots, работает бесшумно и на всех режимах мотора.

Нагнетатель типа Lysholm, другое название — винтовой.

Основным недостатком этого наддува является высокая стоимость изготовления.

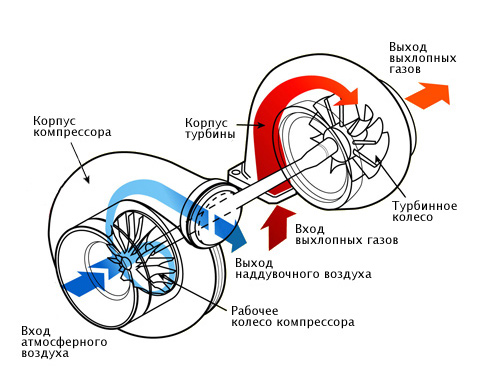

Центробежный тип

Центробежные нагнетатели – самый сейчас распространенный тип устройства. Он конструктивно проще, чем первые два типа, поскольку рабочий элемент у него один – компрессионное колесо (обычная крыльчатка). Установленная в корпусе эта крыльчатка захватывает воздух входного канала и выталкивает его в выходной.

Центробежный нагнетатель с газотурбинным приводом

Особенность работы этого нагнетателя сводится к тому, что для создания требуемого давления необходимо, чтобы турбинное колесо вращалось с очень большой скоростью. А это в свою очередь сказывается на ресурсе.

Типы привода, их достоинства и недостатки

Вторая проблема – привод нагнетателя, а он может быть:

- Механическим

- Газотурбинным

- Электрическим

В механическом приводе в действие нагнетатель приводится от коленчатого вала посредством ременной, реже – цепной, передачи. Такой тип привода хорош тем, что наддув начинает работать сразу после запуска силовой установки.

Но у него есть существенный недостаток – этот тип привода «забирает» часть мощности мотора. В результате получается замкнутый круг – нагнетатель повышает мощность, но сразу же ее и отбирает. Использоваться механический привод может со всеми типами наддувов.

Газотурбинный привод сейчас пока является самым оптимальным. В нем нагнетатель приводится в действие за счет энергии сгоревших газов. Этот тип привода используется только с центробежным наддувом. Нагнетатель с таким типом привода получил название турбонаддува.

Чтобы использовать энергию отработанных газов конструкторы, по сути, просто взяли два центробежных нагнетателя и соединили их крыльчатки одной осью. Далее один нагнетатель подсоединили к выпускному коллектору. Выхлопные газы, на выходе из цилиндров двигаются с высокой скоростью, попадают в нагнетатель и раскручивают крыльчатку (она получила название турбинное колесо). А поскольку она соединена с крыльчаткой (компрессорным колесом) второго нагнетателя, то он начинает выполнять требуемую задачу – нагнетать воздух.

Турбонаддув хорош тем, что не оказывает влияние на мощность двигателя. Но у него есть недостаток, причем существенный – на малых оборотах двигателя он из-за небольшого количества выхлопных газов не способен эффективно нагнетать воздух, он эффективен только на высоких оборотах. К тому же в турбонаддуве присутствует такой эффект как «турбояма».

Суть этого эффекта сводится к тому, что турбонаддув не обеспечивает мгновенную реакцию на действия водителя. При резком изменении режима работы двигателя, к примеру, при разгоне, на первом этапе энергии выхлопных газов недостаточно, чтобы наддув закачал требуемое количество воздуха, нужно время, чтобы в цилиндрах прошли процессы и повысилось количество отработанных газов. В результате при резком нажатии на педаль, машина «тупит» и не разгоняется, но как только наддув наберет обороты, авто начинает активно ускоряться – «выстреливает».

Есть и еще один не очень приятный эффект – «турболаг». У него суть примерно та же, что и у «турбоямы», но природа у него несколько другая. Сводится она к тому, что наддув обладает запоздалой реакцией на действия водителя. Обусловлена она тем, что нагнетателю требуется время захватить, закачать воздух и подать его в цилиндры.

Показательные графики эффектов «турбояма» и «турболаг» в зависимости от мощности

«Турбояма» появляется только в нагнетателях, работающих от энергии выхлопных газов, в устройствах же с механических приводом ее нет, поскольку производительность наддува пропорциональна оборотам двигателя. А вот «турболаг» присутствует во всех типах нагнетателей.

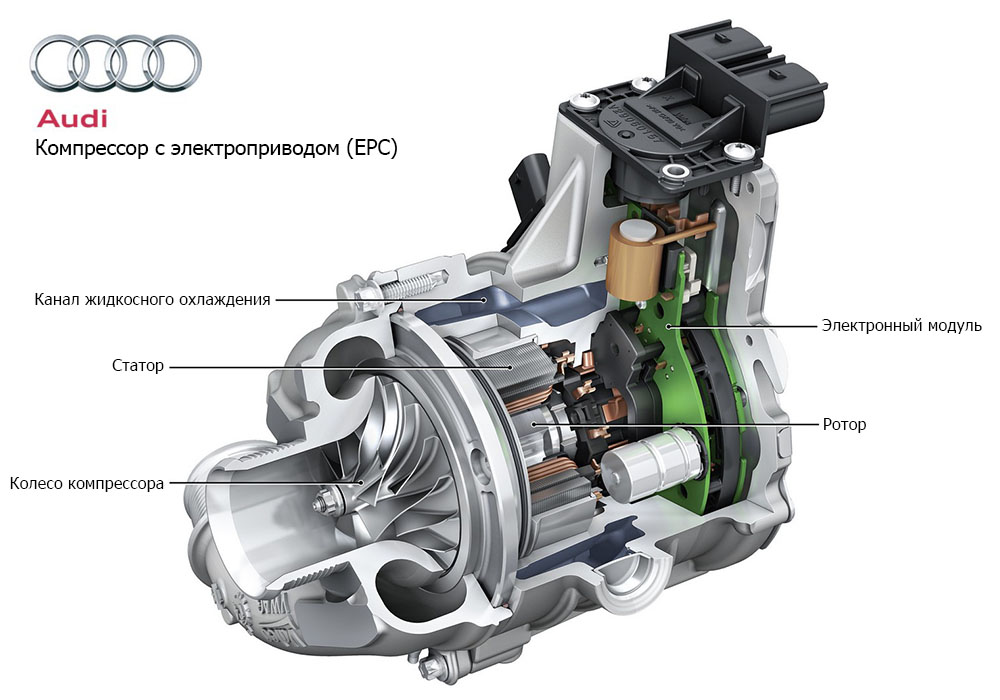

В современных автомобилях начинают внедрять электрические приводы наддува, но они только зарождаются. Пока их используют, как дополнительный механизм, для исключения «турбоямы» в работе турбонаддува. Не исключено что вскоре и появится разработка которая заменит привычные нам нагнетатели.

Электронагнетатель от фирмы Valeo

Для их эффективной работы необходимо более высокое напряжение, поэтому используется вторая сеть со своим аккумулятором на 48 вольт. Концерн Audi вообще планирует перевести все оборудование на повышенное напряжение – 48 вольт, так как увеличивается количество электронных систем и соответственно нагрузка на сеть автомобиля. Возможно в будущем все автопроизводители перейдут на повышенное напряжение бортовой сети.

Иные проблемы

Помимо способа нагнетания и типа привода существует еще немало вопросов, которые успешно решились или решаются конструкторами.

К ним относится:

- нагрев воздуха при сжатии;

- «турбояма»;

- эффективная работа нагнетателя на всех режимах.

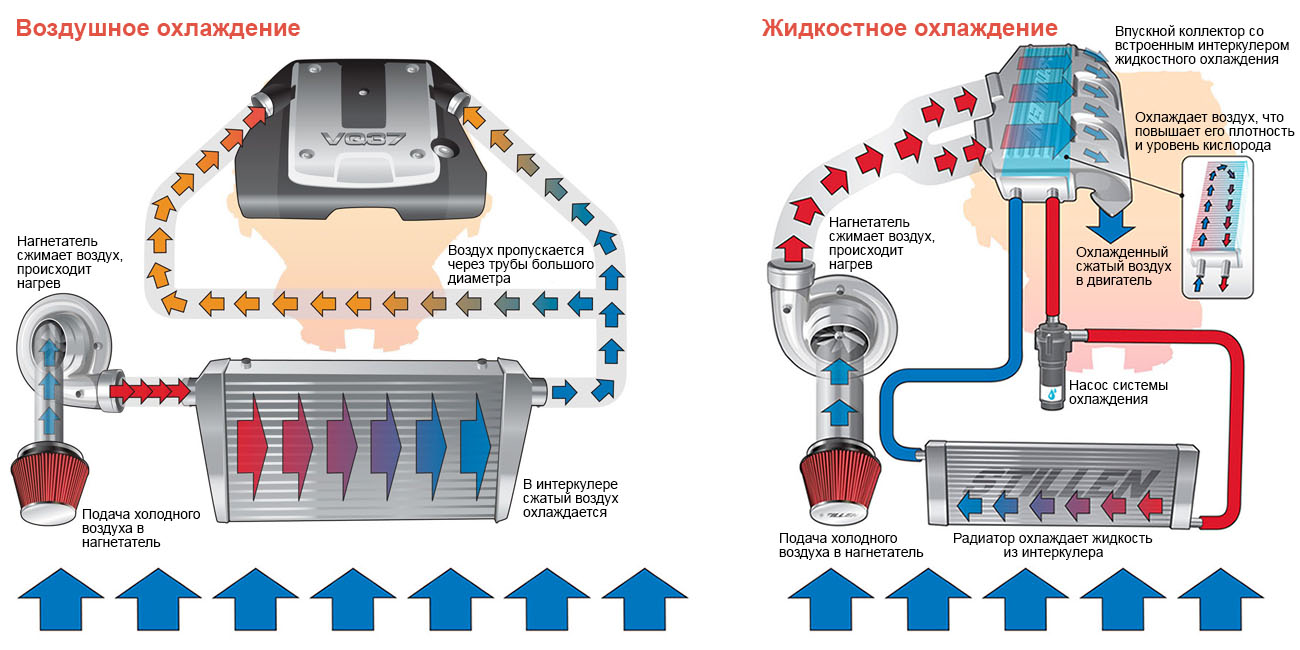

Во время нагнетания воздух сильно нагревается, что приводит к снижению его плотности, а это в свою очередь сказывается на детонационном пороге топливовоздушной смеси. Устранить эту проблему удалось путем установки интеркулера – радиатора охлаждения воздуха. Причем осуществлять охлаждение этот узел может разными способами – потоком встречного воздуха или за счет жидкостной системы охлаждения.

Варианты исполнения систем наддува

Но установка интеркулера породила другую проблему – увеличение «турболага». Из-за радиатора общая длина воздуховода от нагнетателя к впускному коллектору существенно увеличилась, а это повлияло на время нагнетания.

Проблема с «турбоямой» автопроизводителями решается по-разному. Одни снижают массу составных элементов, другие используют технологию изменяемой геометрии турбопривода. При первом варианте решения проблемы, снижение массы крыльчаток приводит к тому, что для раскручивания наддува требуется меньше энергии. Это позволяет нагнетателю раньше вступить в работу и обеспечить давление воздуха даже при незначительных оборотах двигателя.

Что касается геометрии, то за счет использования специальных крыльчаток с приводом от актуатора, установленных в корпусе турбинного колеса удается осуществлять перенаправление потока отработанных газов в зависимости от режима работы мотора.

Повышение эффективности работы нагнетателя на всех режимах работы некоторые производители решают путем установки двух, а то и трех нагнетателей. И здесь уже каждая автокомпания поступает по-разному. Одни устанавливают два турбонаддува, но разных размеров. «Малый» нагнетатель отрабатывает на небольших оборотах мотора, снижая эффект «турбоямы», а при увеличении оборотов в работу включается «большой» наддув. Другие же автопроизводители применяют комбинированную схему, в которой за малые обороты «отвечает» нагнетатель с механическим приводом, что вовсе устраняет «турбояму», а на высоких оборотах задействуется уже турбонаддув.

Напоследок отметим, что выше указаны только одни из основных проблем, связанных с принудительной подачей воздуха в цилиндры, в действительности их больше. К ним можно отнести передув и помпаж.

Увеличение мощности нагнетателем, по сути, ограничено только одним фактором — прочнотью составных элементов силовой установки. То есть, мощностные характеристики можно увеличивать только до определенного уровня, превышение которого приведет к разрушению узлов мотора. Это превышение и называется передувом. Чтобы он не произошел, система принудительного нагнетания воздуха оснащается клапанами и каналами, которые предотвращают раскручивание крыльчатки выше установленных оборотов, получается, что производительность наддува имеет граничную отметку. Дополнительно при достижении определенных условий ЭБУ системы питания корректирует количество подаваемого в цилиндры топлива.

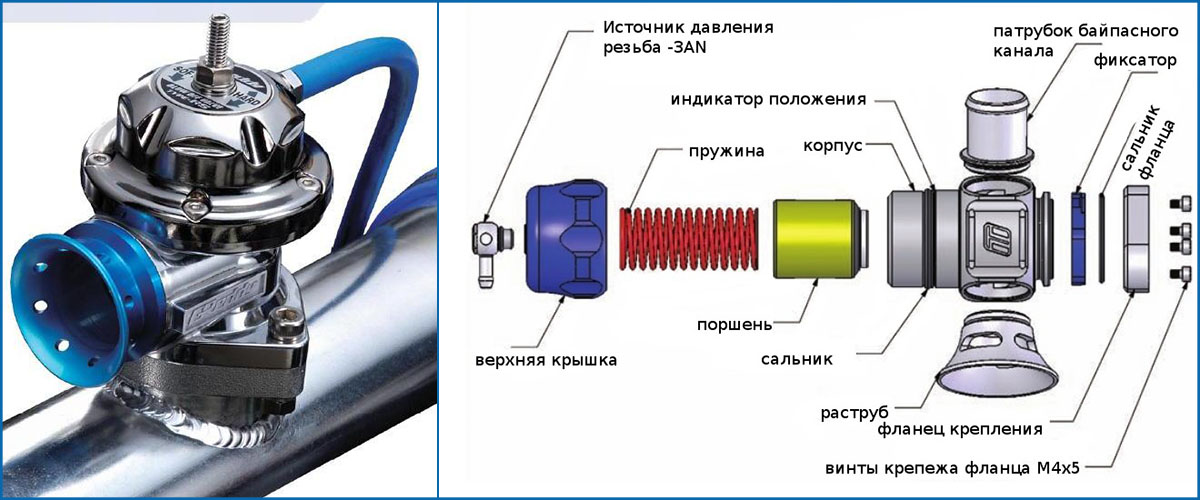

Помпаж можно охарактеризовать как «обратное движение воздуха». Возникает эффект при резком переходе с высоких оборотов на низкие. В итоге, нагненататель уже накачал воздух в большом количестве, но из-за снижения оборотов он становиться невостребованным, поэтому он начинает возвращаться к наддуву, что может стать причиной его поломки.

Проблема помпажа решена использованием обходных каналов (байпас), по которым сжатый не расходованный воздух перекачивается на входной канал перед нагнетателем, тем самым он смягчает, но не устраняет, нагрузки при помпаже. Второй системой которая полностью решает проблему помпажа, является установка перепускного клапана или blow-off, который при необходимости сбрасывает воздух в атмосферу.

Установка нагнетателей воздуха на силовые установки пока является самым оптимальным способом повышения мощности.

Схема системы наддува двигателя

Схемы систем наддува

Наддув четырехтактных двигателей. Меньшие (по сравнению с двухтактным двигателем) удельные расходы воздуха, более высокая температура выпускных газов и наличие насосных ходов поршня в четырехтактном двигателе облегчают решение задачи балансирования мощностей турбин и приводимых ими наддувочных агрегатов. Этим объясняется, что газотурбинный наддув сначала внедрялся в 4-тактных двигателях и лишь по прошествии нескольких лет начал внедряться в 2-тактных. Сегодня в главных среднеоборотных двигателях предпочтение отдается наддуву при постоянном давлении газов перед турбиной, так как эта схема наддува конструктивно проще, а следовательно, и дешевле. Кроме того, достигается более высокий КПД газотурбокомпрессора. В двигателях, работающих в условиях быстроменяющихся нагрузок (дизель-генераторы), предпочтение в силу лучшей приемистости отдается импульсной схеме наддува. В некоторых четырехтактных двигателях последних моделей, имеющих импульсную систему наддува, в выпускном тракте устанавливают преобразователи импульсов (рис. 5.5), способствующие эффективному преобразованию кинетической энергии газов (импульсной составляющей) в энергию постоянного потока. В результате такого преобразования давление перед газовой турбиной выравнивается и последняя практически работает в режиме рт = const , что способствует повышению ее КПД, а использование энергии импульса увеличивает ее мощность и, что особенно важно, позволяет обеспечить баланс мощностей турбины и компрессора на малых нагрузках, начиная с 20%-ной нагрузки до номинальной.

На рис. 5.6 а, б приведены принципиальная схема преобразователя импульсов и кривые изменения давления газов до преобразователя и за ним. Выпускные газы по патрубкам подводятся к соплам 2, причем в один трубопровод объединены выпуски из цилиндров, фазы которых не накладываются одна на другую. В определенный момент времени импульс давления в одном из трубопроводов достигает максимума. Достигает максимума также и скорость газа в сопле 2 данного трубопровода, что приводит к разрежению в другом трубопроводе 1 и облегчает продувку присоединенного к нему цилиндра. Процесс истечения газов из сопел 2 повторяется с относительно высокой частотой, поэтому в камере 3 образуется равномерный поток, обладающий большим запасом кинетической энергии. В диффузоре 4 эта энергия преобразуется в энергию постоянного давления. Из ресивера 5 газы поступают в турбину при почти постоянном давлении.

Основные преимущества использования преобразователей импульсов заключаются в возможности избежать необходимости установки в многоцилиндровом двигателе нескольких ГТК. Упрощается конструкция газовыпускной системы, ее монтаж и снижается стоимость двигателя. Благодаря поступлению газов в турбину под примерно постоянным давлением снижается уровень вибрации лопаток турбины и повышается надежность их работы. Преобразователи импульсов позволяют уменьшить проходное сечение сопел турбины, повысить давление перед ней и ее КПД. При этом увеличиваются мощность турбины и производительность компрессора.

Для улучшения очистки цилиндра от продуктов сгорания в четырехтактном двигателе применяют продувку камеры сгорания путем одновременного открытия на протяжении 90-150° п.к.в. впускных и выпускных клапанов. Для увеличения эффективности процессов продувки камеры сгорания и наддува двигателя при импульсном наддуве применяют разделение выпускного трубопровода на отдельные ветви, чтобы избежать нарушения продувки отдельных цилиндров и эффективнее использовать энергию выпускных импульсов. Выпуски из цилиндров группируют таким образом, чтобы получить в отдельных ветвях выпускного коллектора наибольший сдвиг по времени между волнами давления, возникающими от выпусков объединяемых цилиндров. Например, в шестицилиндровом 4-тактном двигателе в одну из ветвей коллектора направляют выпуск из 1-го, 2-го и 3-го цилиндров, а в другую — из 4-го, 5-го и 6-го цилиндров; порядок вспышек при этом 1-5-3-6-2-4. При угле заклинивания колен Δ ϕ = 120° сдвиг фаз между волнами давлений будет равен 240°, что полностью обеспечивает эффективную продувку за это время. Естественно, что при другом числе цилиндров, ином порядке вспышек и расположения колен требуется другая группировка цилиндров и иное число выпускных коллекторов.

Наддув двухтактных двигателей. Проблема снабжения двухтактного двигателя воздухом в необходимом количестве и с заданным давлением наддува решается значительно сложнее. В силу затруднений в обеспечении баланса мощности (равенства N Т и Nk на валу компрессора) в двигателях ранних моделей с контурными схемами газообмена («МАН», «Зульцер», «Фиат») нельзя было осуществить наддув только благодаря применению ГТК и приходилось прибегать к комбинированным системам наддува с использованием подпоршневых полостей. Причины этого следующие:

► из-за отсутствия хода выталкивания для обеспечения качественной продувки и удовлетворительного наполнения цилиндров воздухом среднее давление газа перед турбиной при контурных схемах газообмена должно быть меньше давления воздуха в ресивере рт = (0,80-0,88) ps ;

► температура выпускных газов существенно ниже;

► для обеспечения качественного газообмена необходим большой расход воздуха на продувку, поэтому наддувочный агрегат (компрессор) должен иметь большую подачу.

Исключение составляет дизель с прямоточно-клапанной схемой газообмена, в котором наличие клапана позволяет осуществлять более ранний выпуск и вследствие этого направлять в турбину газы с большим давлением и температурой.

Совершенствование газообмена, уменьшение расхода воздуха на продувку и, главным образом, переход на наддув с постоянным давлением и повышение КПД турбокомпрессоров до 70% обеспечили возможность снабжения двигателя воздухом только от турбокомпрессоров в диапазоне нагрузок от 100 до 40%.

При меньших нагрузках и пусках подключается дополнительный компрессор с электроприводом, работающий параллельно либо последовательно с ГТК.

Отказ от подпоршневых полостей привел к упрощению и удешевлению конструкции двигателя.

В последней модификации двигателя «Зульцер» RTA (рис. 5.8) с более совершенной прямоточной схемой газообмена включение дополнительного электрокомпрессора необходимо лишь при нагрузках менее 25% и при пуске. В выпускном коллекторе 2 благодаря его большому объему устанавливается постоянное давление газов. Пластинчатые невозвратные клапаны 7 предотвращают перетекание воздуха из второй секции ресивера 5 в первую и тем самым обеспечивают возможность работы электроприводного компрессора 6 последовательно с турбокомпрессором 3(1- цилиндр; 4 — воздухоохладитель).

1.Возницкий И. В. Судовые двигатели внутреннего сгорания. Том 2. / И.В.Возницкий, А.С.Пунда – М.:МОРКНИГА, 2010.- 382 с. Стр.120-123

2. Возницкий И. В. Судовые двигатели внутреннего сгорания. Том 2. / И.В.Возницкий, А.С.Пунда – М.:МОРКНИГА, 2008.- 470 с. Стр.163-167

3. Возницкий И. В. Судовые дизели и их эксплуатация / И.В.Возницкий, Е.Г.Михеев – М.:Транспорт, 1990. — 360 с. Стр. 252-254