Рулонные офсетные машины

Страницы работы

Содержание работы

Тема 6. Рулонные офсетные машины.

6.1 Преимущества и недостатки рулонных машин.

6.2 Схемы построения печатных аппаратов рулонных машин.

6.3 Основные узлы рулонных машин.

6.4 Подготовка печатных рулонных машин к процессу печатания.

6.1 Преимущества и недостатки рулонных печатных машин.

Рулонные офсетные машины имеют следующие преимущества:

1) высокую скорость печатания, обусловленную; непрерывной подачей бумажного полотна в машину;

2) сравнительную простоту конструкций (без дополнительных механизмов) многокрасочных и двусторонних машин, удобство агрегатирования их с сушильными устройствами и фальцаппаратами, что позволяет создайте машины, на которых получают за один прогон многокрасочные сфальцованные оттиски, готовые к дальнейшей обработке;

3) сравнительно низкую стоимость рулонной бумаги.

К недостаткам рулонных машин относятся:

1) колебания бумажного полотна, возникающие при размотке рулонов, проходящего через цилиндры печатного аппарата и бумагопроводящей системы, непосредственно влияющие на точность положения оттисков на бумажном полотне. В результате точность совмещения красок на рулонных машинах несколько ниже, чем на листовых;

2) большие отходы бумаги при остановках, наладке и подготовке машины к печати. Потери бумаги достигают 10-15%;

3) возможность печатать продукцию только одного или двух стандартных форматов.

За последние годы качество печати на рулонных машинах значительно улучшилось и приблизилось к качеству печати на листовых машинах.

Область применения рулонных машин непрерывно расширяется. Они используются для печатания средними и большими тиражами одно- и многокрасочных иллюстрированных книжно-журнальных изданий, а также межрайонных, городских, республиканских и центральных газет. В зависимости от конструкции и назначения рулонных машин отпечатанная на них продукция может выходить в сфальцованном или сшитом виде; отдельными листами или в виде бумажного полотна, смотанного в рулон.

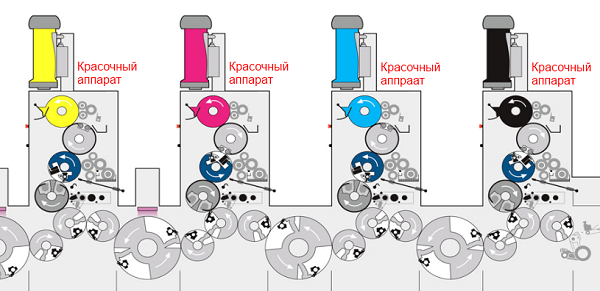

6.2 Схемы построения печатных аппаратов

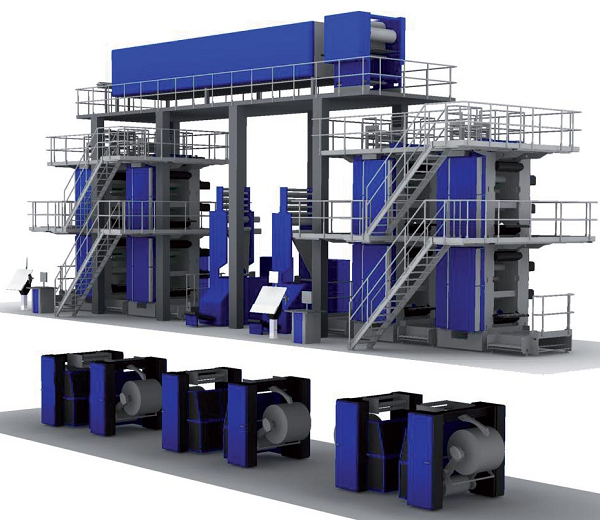

Принцип построения рулонных офсетных машин определяется схемой печатного аппарата.

Печатные аппараты могут строиться по трехцилиндровой, четырехцилиндровой, планетарной и комбинированной схемам.

Устройство современной офсетной машины

Современные офсетные машины – это невероятно сложные системы, которые предъявляют высокие требования к квалификации обслуживающего персонала.

Устройство современной офсетной машины на примере Akiyama JPrint

Среди офсетных машин встречаются гиганты размером с двухэтажное здание, а также узкоформатные машины, которые можно легко разместить в небольшом рабочем помещении.

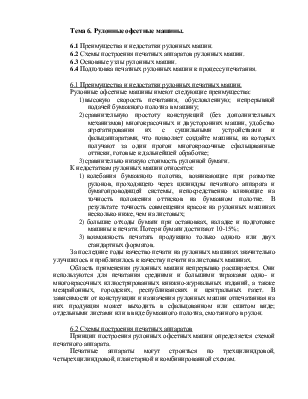

Широкоформатная рулонная офсетная печатная машина Solna

Компактная цифровая офсетная печатная машина HP Indigo press 1050

Машины для офсетной печати существенно различаются по своему формату. В современных типографиях можно встретить широкоформатные устройства с шириной носителей до 168 см, а также узкоформатные устройства, максимальный формат печати которых составляет 25,5х38,2 см.

Самые простые офсетные машины могут запечатывать за один прогон только одну краску, а более сложные машины – шесть и более красок.

Офсетные машины могут быть листовыми и рулонными. Листовые печатные машины запечатывают отдельные листы, а рулонные – скрученные в рулоны бумажные полотна.

Большие и малые, широкоформатные и узкоформатные, однопроходные и многопроходные, листовые и рулонные офсетные машины существенно отличаются друг от друга, но при этом все они имеют одни и те же функциональные системы.

Основные системы офсетной печатной машины

Охарактеризуем основные системы офсетной печатной машины.

Система подачи

Система подачи необходима для точной, своевременной и повторяемой подачи в машину запечатываемого материала.

В листовых офсетных машинах система подачи состоит из сопла раздува, отделяющего присоса, транспортирующего присоса, прижимного щупа-раздувателя и подающих роликов.

Подача бумаги в листовых офсетных машинах может быть полистной или каскадной. Полистная (последовательная) подача бумаги представляет собой подачу на стол самонаклада единичного листа. Каскадная (ступенчатая) подача бумаги предполагает проведение друг за другом нескольких листов. Каскадные системы подачи дороже полистных, но они оптимизированы для высокоскоростной печати и обеспечивают отличную приводку.

На рисунке устройство листоподачи проиллюстрировано на примере листовой офсетной машины Heidelberg Printmaster 74-2.

Устройство листоподачи офсетной печатной машины Heidelberg Printmaster 74-2

В рулонных офсетных машинах в систему подачи бумаги входят рулонная зарядка, система контроля натяжения полотна и система контроля над положением полотна при подаче в печатную секцию. На рисунке показано устройство подачи рулонов на примере офсетной печатной машины KOMORI System 38.

Устройство подачи рулонов офсетной печатной машины KOMORI System 38

Система приёмки

Системы приёмки в листовых офсетных машинах выполняют функцию приёма запечатанных листов и их укладки в ровную стопку. В некоторых офсетных машинах, оснащённых системой сушки, готовые отпечатки подсушиваются для ускорения высыхания краски на носителе.

Система приёмки листовой офсетной машины состоит из устройства, которое поддерживает стопу носителей и опускается по мере поступления новых листов. Такое устройство называется степелем. Листы подаются в приёмную систему цепным транспортёром с захватами (механическими пальцами, щупами). Каждый комплект щупов служит для подхвата листов, выходящих из печатного аппарата, и их транспортировки на приёмный стол. Система приёмки оснащена листоприжимными устройствами в виде вентиляторов, которые подают потоки воздуха на стопу бумаги, обеспечивая её качественное формирование. Некоторые системы приёмки оснащаются устройствами для распыления противоотмарывающего порошка и модулями инфракрасной сушки.

Стандартные приёмные устройства ролевых офсетных машин состоят из сушки, системы охлаждения, системы контроля расположения рулона в машине, фальцовщика и системы подрезки. Листовые машины могут быть оснащены сушкой, но её наличие не является обязательным условием качественной печати. Скорее она нужна для увеличения скорости печати за счёт сокращения времени сушки готовых изделий при крупнотиражных работах. Машины с сушкой используются для печати цветных журналов, буклетов, этикеток и другой продукции на мелованной бумаге. Машины без сушки чаще всего применяют для печати газет.

Очень часто приёмные устройства рулонных офсетных машин дооснащаются фальцворонками, фальцевальными клапанами и ножами. Фальцворонка складывает бумажную ленту вдоль пополам. Из фальцворонки сложенное полотно отправляется в фальцевальный клапан, который разрезает полотно по формату конечного продукта. Последний фальц выполняется фальцевальным ножом, после чего готовое изделие подаётся на транспортир приёмки и выходит из печатной машины.

Системы приёмки в листовых и рулонных офсетных машинах выполняют различные функции: в листовых машинах они отвечают за приём запечатанных листов и их укладку в ровные стопки, а в рулонных машинах – за рубку и фальцовку рулонов для получения готовой продукции.

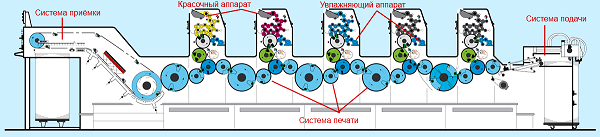

Красочный аппарат

Красочный аппарат офсетной машины – это система цилиндров и валиков, которые тонким и ровным слоем наносят краску на печатную форму. Красочные аппараты листовых и рулонных офсетных машин имеют аналогичное строение. Основной целью таких аппаратов является перенос краски из краскопитающей системы на поверхность печатной формы.

На рисунке красочный аппарат офсетной машины выделен цветом.

Красочный аппарат офсетной машины

Краскопитающая система офсетной машины предназначена для хранения краски и регулировки количества краски, передаваемой в раскатную группу. Подача краски регулируется за счёт изменения зазора между дукторным цилиндром и сегментами красочного ножа.

В красочных аппаратах применяют два типа валиков: с жёстким и мягким покрытием. Валики с жёстким покрытием именуются цилиндрами, а валики с мягким покрытием валиками. Цилиндры красочного аппарата изготавливаются из стали и покрываются медью или нейлоном. Валики также изготавливаются из стали, но покрываются слоем синтетической резины. Цилиндры приводятся в действие шестернями печатной машины, а валики вращаются за счёт фрикционной связи с цилиндрами.

Дукторный цилиндр принимает краску из красочного ящика и переносит её на передаточный валик, который, в свою очередь, передаёт её в раскатную систему. Осевые растиры (цилиндры осевого раската) перемещаются из стороны в сторону и выравнивают красочную плёнку, устраняя её неровности. После этого осевые растиры передают краску на мягкие раскатные валики, число которых зависит от строения красочного аппарата машины. Также в красочном аппарате имеются грузовые и накатные валики. Грузовые валики обеспечивают равномерный перенос краски на печатную форму, офсетное полотно и запечатываемый материал. Накатные валики наносят краску на печатную форму.

Увлажняющий аппарат

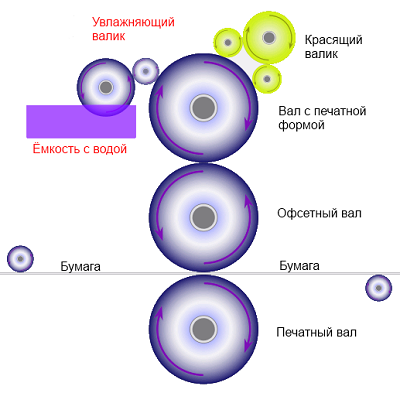

Основной функцией увлажняющего аппарата является равномерное нанесение на поверхность печатной формы увлажняющего раствора. Увлажняющий аппарат наносит на пробельные элементы печатной формы тонкую плёнку увлажняющего раствора, предохраняя их от попадания краски. На рисунке названия элементов увлажняющего аппарата выделены красным цветом.

Увлажняющий аппарат офсетной машины

Системы увлажнения в офсетной печати подразделяются на два вида: с передаточным валиком или с плёночным увлажнением.

Системы увлажнения первого типа (с передаточным валиком) оснащены дукторным цилиндром, который, вращаясь в резервуаре с увлажняющим раствором, принимает на свою поверхность часть жидкости. Передаточный валик, взаимодействуя с дукторным цилиндром, передаёт увлажняющий раствор раскатному цилиндру с осевым перемещением. Накатной валик принимает раствор от раскатного цилиндра и передаёт его на форму.

В системах плёночного увлажнения передаточный валик не прерывает плёнку увлажняющего раствора, поступающую с дукторного вала. Изменяя давление в системе валиков можно изменить количество раствора, подаваемого на форму. В настоящее время системы плёночного увлажнения приобретают всё большую популярность.

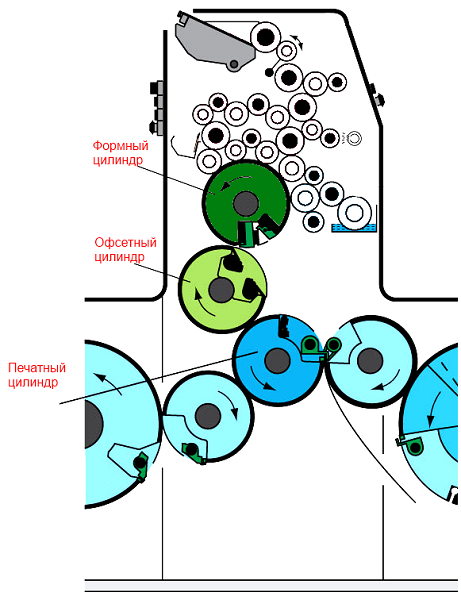

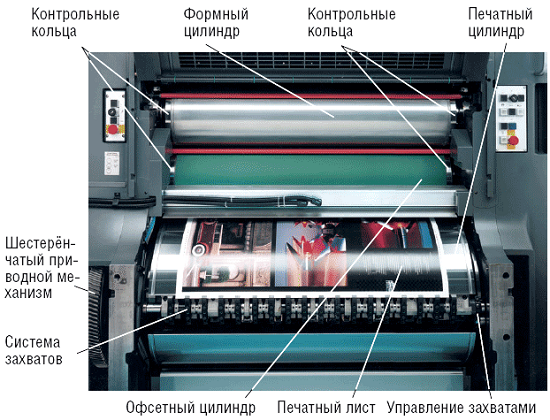

Печатный аппарат

Печатный аппарат офсетной машины – это система цилиндров, основными элементами которой являются формный, офсетный и печатный цилиндры, показанные на рисунке ниже.

Печатный аппарат офсетной машины

Цилиндры печатного аппарата изготавливают из стали. По краям цилиндров размещают стальные контактные кольца, диаметр которых немного больше диаметра самих цилиндров. В большинстве офсетных машин цилиндры взаимодействуют друг с другом по контактным кольцам.

Формный цилиндр имеет специальные зажимы, которые плотно закрепляют на его поверхности печатную форму.

Поверхность офсетного цилиндра покрывается офсетным полотном, которое имеет тканевую основу с покрытием из синтетической резины.

В процессе печати краска передаётся с формного цилиндра на офсетный, а оттуда при помощи печатного цилиндра на запечатываемый материал.

В листовых офсетных машинах печатные цилиндры оснащены системой захватов, которые проводят запечатываемый материал через зону печатного контакта.

Устройство печатного аппарата в офсетной машине Heidelberg

Для получения ожидаемого качества печати необходимо обеспечить оптимальное давление между печатными парами: формным и офсетным, а также офсетным и печатным цилиндрами. Это давление измеряется в долях миллиметра или дюйма и называется натиском.

В листовых офсетных машинах печатный цилиндр может удаляться от офсетного полотна или приближаться к нему на сотые доли миллиметра. Это необходимо для обеспечения необходимой силы натиска с учётом толщины запечатываемого материала.

Печать

Последовательность операций

Подготовка. Прежде всего, требуется подготовить для работы бумагу, выдержанную при нужной температуре и влажности. Стопка листов помещается на подающий стол печатной машины. Поверх этой стопы кладут некоторое количество макулатурных и новых листов для приладочных работ.

Далее готовят подающий и приемный механизмы, а печатные формы в каждой секции закрепляются на соответствующих формных цилиндрах, как правило с использованием штифтовой системы совмещения (приводки). Затем подготавливают к работе увлажняющие и красочные валики.

С печатных форм смывается защитный слой коллоида, машина запускается и печатаются нескольких листов книги. После этого производится точная настройка размещения форм каждого из блоков по окружности и в боковом направлении, чтобы добиться верного совмещения; печатаются еще ряд листов и проверяется расположение оттиска на листе.

В это же время проверяется красочная насыщенность оттиска. Подача краски при офсетной печати регулируется набором переключателей, каждый из которых управляет подачей краски для отдельной зоны или дорожки – кольцевой части поверхности формного цилиндра. Каждый переключатель настраивается до тех пор, пока количество краски каждой дорожки не будет обеспечивать наилучший результат при печати данной формы.

Если все нормально, получают лист-эталон. Его подписывает ответственный представитель типографии (или издатель), который оценивает качество работы. Начинается процесс печати.

Сокращение времени подготовки является целью каждого печатника, что особенно важно при ограниченном тираже, когда длительная подготовка может снизить экономическую эффективность процесса.

Процесс подготовки достаточно прост для однокрасочной печати, но гораздо сложнее при многокрасочной печати.

Для уменьшения времени подготовки используется ряд средств.

Прежде всего, это система совмещения с помощью штифтов. Только при ее использовании можно быстро осуществить последовательное совмещение цветоделенных форм.

Во-вторых, следует как можно быстрее настроить систему подачи краски. Для этого предназначен ряд систем компьютерного управления, такие как MAN CCI фирмы Roland или CPC от Heidelberg. Их использование начинается с операции сканирования формы: новая, подготовленная печатная форма сканируется в компьютерный файл (на диске или ленте). Далее диск или лента передаются в устройство управления печатной машиной, которое автоматически активизирует настройку системы подачи краски для соответствующего комплекта используемых печатных форм.

После этого компьютерный файл может быть сохранен для репринта, дабы последующая повторная печать могла быть осуществлена столь же быстро, как и первая.

Печатание тиража. После получения пробных отпечатков основной задачей в процессе печати является поддержание нужного совмещения цветов и оптической плотности оттисков.

В устройстве подачи листов необходима корректировка промежутков времени для самонаклада, чтобы листы правильно выстраивались с помощью упоров, прежде чем быть отправленными в машину. Положение упоров на накладном столе регулируется.

При печати необходимо поддерживать постоянный баланс вода/краска, а также регулировать степень увлажнения и подачу краски в требуемых пределах. Необходимо постоянно следить за уровнем красочной насыщенности и точностью совмещения на оттисках и, если установлены шкалы оперативного контроля печати (см. раздел 6.3.2), они должны измеряться и оцениваться периодически путем сравнения с подписным листом-эталоном и цветопробой.

На приемном конце машины следует принимать меры против отмарывания краски путем нанесения специального защитного слоя из распылителя и аккуратного складирования, а также формировать удобные в обращении стопы листов, пригодные для отделочных работ.

10.4.3. Рулонные офсетные печатные машины

Рулонные офсетные машины, как правило, рассчитаны на определенные стандартные форматы. Причина заключается в том, что в большинстве случаев обрезные размеры определяются фиксированной длиной отрезаемого фрагмента полотна рулона и форматом фальцевальной секции на выходе.

Конфигурации печатных машин также довольно стандартные, но взаимное размещение составных элементов в случае одновременной печати с нескольких рулонов и объединения листов на выходе может составлять достаточно сложную комбинацию.

Конфигурации

Практически все рулонные печатные машины используют принцип печати «резина-к-резине», когда бумага проходит между двумя офсетными цилиндрами, как в листовых перфекторных машинах.

В простейших однокрасочных рулонных машинах бумага подается с одного рулона, и в них имеется один перфекторный блок. На выходе установлено фальцевальное устройство, осуществляющее формирование тетрадей.

В более сложных многокрасочных машинах бумага также подается из одного рулона, но имеется несколько печатных секций, расположенных одна за другой, через которые бумага последовательно проходит при печати. В печатных машинах с четырьмя или пятью секциями, расположенными последовательно, каждая из них используется для печати одной краской. Последняя секция либо вносит дополнительный цвет, либо используется для печати текста черной краской в случае четырехцветной печати.

Наконец, существуют многокрасочные машины с подачей бумаги с двух или трех рулонов, которые, однако, в основном используются для печати журналов, а не книг. В таких машинах имеется до восьми секций, расположенных в линию, а также довольно сложные средства проводки бумаги для печати. Возможна, например, такая конфигурация, при которой отдельно печатаются тетради 1×16 страниц в четыре краски, 1×16 в две краски и 1×16 в две другие краски. На выходе с фальцаппарата все три вместе составляют одну 48-страничную тетрадь.

Механически операции при печатании на рулонных машинах менее сложны по сравнению с листовыми машинами.

Бумага поступает в печатную машину с рулона; а натяжной ролик задает и регулирует натяжение полотна. Полотно проходит через печатные секции между офсетными цилиндрами, ведомое направляющими штангами и валиками, после печати оно высушивается (в случае использования машины с горячей сушкой) и отправляется в фальцаппарат.

Фальцаппараты бывают двух основных типов: вороночные и ленточные.

В вороночных фальцаппаратах полотно проходит над треугольной формы воронкой, который осуществляет первый сгиб (вдоль направления волокон). Затем нож рубового цилиндра отрубает кусок полотна фиксированной длины; для каждого такого фрагмента осуществляются еще две операции сгиба под прямым углом, чтобы сформировать требуемую тетрадь.

В ленточных фальцаппаратах поступающее полотно нарезается на несколько лент (обычно на четыре), которые накладываются одна на другую и выравниваются, проходя через поворотные штанги. Ленточные фальцевальные устройства обычно используются для книжных работ и многокрасочной рулонной печати. Считается, что они обеспечивают более высокую степень точности фальцовки, чем вороночные.