- 3.1.3. Дизели Д-245.7Е3, Д-245.9Е3, Д-245.30Е3, Д-245.35Е3. Руководство по эксплуатации. Техническое обслуживание дизеля и его составных частей. Головка блока цилиндров, клапана, стартер, компрессор, генератор, турбокомпрессор

- Установка головки цилиндров и клапанного механизма Д-245

- Схема протяжки головки 245 двигателя

- Проверка зазора между клапанами и коромыслами

- Схема протяжки головки 245 двигателя

3.1.3. Дизели Д-245.7Е3, Д-245.9Е3, Д-245.30Е3, Д-245.35Е3. Руководство по эксплуатации. Техническое обслуживание дизеля и его составных частей. Головка блока цилиндров, клапана, стартер, компрессор, генератор, турбокомпрессор

ПРОВЕРКА ЗАТЯЖКИ БОЛТОВ КРЕПЛЕНИЯ ГОЛОВКИ ЦИЛИНДРОВ

Проверку затяжки болтов крепления головки цилиндров производите по окончании обкатки и через каждые 40 тыс. км пробега на прогретом дизеле в следующем порядке:

- снимите колпак и крышку головки цилиндров;

- снимите ось коромысел с коромыслами и стойками;

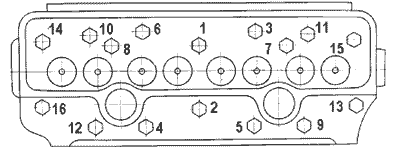

- динамометрическим ключом проверьте затяжку всех болтов крепления головки цилиндров в последовательности, указанной на рисунке 22, и, при необходимости, произведите подтяжку.

Момент затяжки — 220±10 Н.м.

После проверки затяжки болтов крепления головки цилиндров установите на место ось коромысел и отрегулируйте зазор между клапанами и коромыслами.

Рисунок 22 — Схема последовательности затяжки болтов крепления головки цилиндров

ПРОВЕРКА ЗАЗОРА МЕЖДУ КЛАПАНАМИ И КОРОМЫСЛАМИ

Проверка зазора между клапанами и коромыслами.

Зазоры между клапанами и коромыслами проверяйте и, при необходимости, регулируйте через каждые 20 тыс. км пробега, а также после снятия головки цилиндров, подтяжки болтов крепления головки цилиндров и при появлении стука клапанов.

Зазор между бойком коромысла и торцом стержня клапана при проверке на непрогретом дизеле ( температура воды и масла не более 60°С) должен быть:

- впускные клапаны — 0,25 +0,05 -0,10 мм;

- выпускные клапаны — 0,45 +0,05 -0,10 мм.

При регулировке зазор между торцом стержня клапана и бойком коромысла на непрогретом дизеле устанавливайте:

- впускные клапаны — 0,25-0,05 мм;

- выпускные клапаны — 0,45-0,05 мм.

Регулировку производите в следующей последовательности:

- снимите колпак крышки головки цилиндров и проверьте крепление стоек оси коромысел;

- проверните коленчатый вал до момента перекрытия клапанов в первом цилиндре (впускной клапан первого цилиндра начинает открываться, а выпускной заканчивает закрываться) и отрегулируйте зазоры в четвертом, шестом, седьмом и восьмом клапанах (считая от вентилятора), затем поверните коленчатый вал на один оборот, установив перекрытие в четвертом цилиндре, и отрегулируйте зазоры в первом, втором, третьем и пятом клапанах.

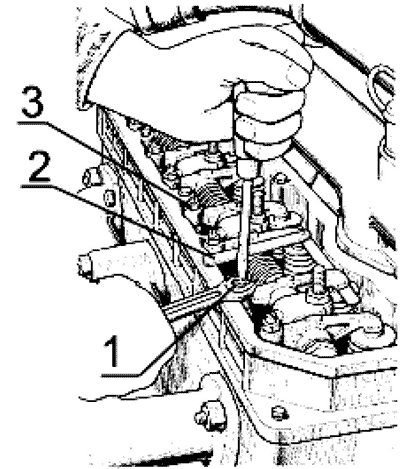

Для регулировки зазора отпустите контргайку винта на коромысле регулируемого клапана в соответствии с рисунком 23 и, поворачивая винт, установите необходимый зазор по щупу между бойком коромысла и торцом стержня клапана.

После установки зазора затяните контргайку. По окончании регулировки зазора в клапанах поставьте на место колпак крышки головки цилиндров.

1 — винт регулировочный; 2 — щуп; 3 — контргайка.

Рисунок 23 — Регулировка зазора в клапанах.

ПРОВЕРКА СОСТОЯНИЯ СТАРТЕРА ДИЗЕЛЯ

Через каждые 120 тыс. км пробега:

Проверьте затяжку крепежных болтов, при необходимости подтяните их.

Зачистите наконечники проводов к клеммам стартера и аккумуляторной батареи и подтяните их крепления.

Снимите крышку со стороны коллектора и проверьте состояние щёточно-коллекторного узла. Рабочая поверхность коллектора должна быть гладкой и не иметь значительного подгара. Если коллектор загрязнен или имеет следы значительного подгара, протрите его чистой салфеткой, смоченной в бензине. При невозможности устранения грязи или подгара протиркой, зачистите коллектор мелкой шлифовальной шкуркой. При значительных подгарах коллектора, не поддающихся зачистке, проточите коллектор на станке.

Щётки должны свободно перемещаться в щеткодержателях и плотно прилегать к коллектору. При предельном износе щёток, а также при наличии значительных сколов замените их новыми.

Продуйте щёточно-коллекторный узел и крышку со стороны коллектора сжатым воздухом.

Проверьте состояние контактной системы реле стартера. При значительном подгаре зачистите контактные болты и пластину контактную шлифовальной шкуркой или напильником, сняв неровности, вызванные подгаром, не нарушая при этом плоскостности контактных поверхностей медных болтов. При значительном износе пластины и болтов, переверните контактную пластину, а контактные болты разверните на 180°.

Проверьте легкость перемещения привода по валу якоря. При включении и отключении реле привод должен без заеданий перемещаться по шлицам вала якоря.

Удалите с внутренних поверхностей направляющей втулки привода (шлицевой и гладкой), прилегающих к ней частей вала попавшую из картера загрязненную загустевшую смазку с продуктами износа, которая значительно затрудняет осевое перемещение привода по шлицам вала при вводе шестерни в зацепление с зубчатым венцом маховика. На очищенные поверхности нанести тонкий слой смазки ЦИАТИМ-221 (ЦИАТИМ-203, ЦИАТИМ-201).

Состояние шестерни привода и упорных шайб проверьте визуально. Зазор между торцом шестерни и упорными шайбами при включенном положении должен быть 2 — 4 мм.

ОБСЛУЖИВАНИЕ ТУРБОКОМПРЕССОРА

В процессе эксплуатации специального обслуживания турбокомпрессора не требуется, разборка и ремонт не допускаются. Частичная или полная разборка, а также ремонт возможны после съёма турбокомпрессора с дизеля и только в условиях специализированного предприятия.

Надежная и долговечная работа турбокомпрессора зависит от соблюдения правил и периодичности технического обслуживания систем смазки и воздухоочистки дизеля, использовании типа масла, рекомендуемого заводом-изготовителем, контроля давления масла в системе смазки, замены и очистки масляных и воздушных фильтров.

Поврежденные трубопроводы подачи и слива масла, а также воздухопроводы подсоединения к турбокомпрессору должны немедленно заменяться. При замене турбокомпрессора залейте в маслоподводящее отверстие чистое моторное масло по уровень фланца, а при установке прокладок под фланцы трубопроводов не применять герметики.

При возникновении неисправности компрессор следует направить в мастерскую, где квалифицированные специалисты определят причину неисправности и устранят её.

ОБСЛУЖИВАНИЕ КОМПРЕССОРА

В процессе эксплуатации обслуживания компрессора не требуется.

При возникновении неисправности компрессор следует направить в мастерскую, где квалифицированные специалисты определят причину неисправности и устранят её.

Установка головки цилиндров и клапанного механизма Д-245

При необходимости замены седел клапанов следует пользоваться комплектом специальных оправок, показанных на рис. 1.

Установку пружин клапанов и манжет клапана рекомендуется производить с помощью специального приспособления и оправки, показанных на рисунке 2 и 3.

Прокладки головки цилиндров должны быть смазаны с двух сторон графитовой пастой, состоящей из 60 % моторного масла и 40 % графита (по массе). На металлические окантовки отверстий под гильзы должны быть надеты фторопластовые кольца.

Затяжку болтов (гаек) крепления головки необходимо проводить в последовательности, указанной на рис. 4. Момент затяжки — 190…210 Нм.

Штанги толкателей следует установить в отверстия головок цилиндров так, чтобы наконечники штанг вошли в углубления толкателей.

При установке клапанного механизма сферы регулировочных винтов должны быть совмещены с наконечниками штанг.

Гайки шпилек и болты крепления клапанного механизма должны быть затянуты до отказа.

Зазор между бойком коромысла и торцом стержня клапана на непрогретом дизеле должен быть:

— впускные клапаны — 0,2 +0,05 мм;

— выпускные клапаны — 0,45-0,05 мм.

Регулировку надо производить в следующей последовательности:

провернуть коленчатый вал до момента перекрытия клапанов в первом цилиндре (впускной клапан первого цилиндра начинает открываться, а выпускной заканчивает закрываться) и отрегулировать зазоры в четвертом, шестом, седьмом и восьмом клапанах (считая от вентилятора).

Затем повернуть коленчатый вал на один оборот, установив перекрытие в четвертом цилиндре, и отрегулировать зазоры в первом, втором, третьем и пятом клапанах.

Для регулировки зазора отпустить контргайку винта на коромысле регулируемого клапана (рис. 5) и, поворачивая винт, установить необходимый зазор по щупу между бойком коромысла и торцом стержня клапана.

После установки зазора надо затянуть контргайку.

По окончании регулировки зазора в клапанах поставить колпак крышки головки цилиндров.

Сборочные детали головки дизеля Д-245.12 (рис. 6).

Проверку затяжки болтов крепления головки цилиндров нужно производить после обкатки и через каждые 40тыс. км пробега на прогретом дизеле.

Зазоры между клапанами и коромыслами проверяйте и, при необходимости, регулируйте через каждые 20 тыс. км пробега, а так же после снятия головки цилиндров, подтяжки болтов крепления головки цилиндров и при появлении стука клапанов.

Зазоры клапанов нужно проверять при температуре не более 60°С.

Схема протяжки головки 245 двигателя

Проверка затяжки болтов крепления головки цилиндров

Проверку затяжки болтов крепления головки цилиндров производите по окончании обкатки и через каждые 40 тыс. км пробега на прогретом дизеле в следующем порядке:

— снимите колпак и крышку головки цилиндров;

— снимите ось коромысел с коромыслами и стойками;

— динамометрическим ключом проверьте затяжку всех болтов крепления головки цилиндров в последовательности, указанной на рисунке 1, и, при необходимости, произведите подтяжку.

Момент затяжки -220±10 Нм.

После проверки затяжки болтов крепления головки цилиндров установите на место ось коромысел и отрегулируйте зазор между клапанами и коромыслами.

Рисунок 1 — Схема последовательности затяжки болтов крепления головки цилиндров

Проверка зазора между клапанами и коромыслами

Зазоры между клапанами и коромыслами проверяйте и, при необходимости, регулируйте через каждые 20 тыс. км пробега, а также после снятия головки цилиндров, подтяжки болтов крепления головки цилиндров и при появлении стука клапанов.

Зазор между бойком коромысла и торцом стержня клапана при проверке на непрогретом дизеле (температура воды и масла не более 60°С) должен быть:

1) впускные клапаны — 0,25 мм;

2) выпускные клапаны — 0,45 мм.

При регулировке зазор между торцом стержня клапана и бойком коромысла на непрогретом дизеле устанавливайте:

впускные клапаны — 0,25 мм;

выпускные клапаны — 0,45 мм.

Рисунок 2 — Регулировка зазора в клапанах.

Регулировку производите в следующей последовательности:

— снимите колпак крышки головки цилиндров и проверьте крепление стоек оси коромысел;

— проверните коленчатый вал до момента перекрытия клапанов в первом цилиндре (впускной клапан первого цилиндра начинает открываться, а выпускной заканчивает закрываться) и отрегулируйте зазоры в четвертом, шестом, седьмом и восьмом клапанах (считая от вентилятора), затем поверните коленчатый вал на один оборот, установив перекрытие в четвертом цилиндре, и отрегулируйте зазоры в первом, втором, третьем и пятом клапанах.

Для регулировки зазора отпустите контргайку винта на коромысле регулируемого клапана в соответствии с рисунком 2 и, поворачивая винт, установите необходимый зазор по щупу между бойком коромысла и торцом стержня клапана.

После установки зазора затяните контргайку. По окончании регулировки зазора в клапанах поставьте на место колпак крышки головки цилиндров.

Схема протяжки головки 245 двигателя

Установка головки цилиндров и клапанного механизма Д-245

При необходимости замены седел клапанов следует пользоваться комплектом специальных оправок, показанных на рисунках

Установку пружин клапанов и манжет клапана рекомендуется производить с помощью специального приспособления и оправки, показанных на рисунках

Прокладки головки цилиндров должны быть смазаны с двух сторон графитовой пастой, состоящей из 60 % моторного масла и 40 % графита (по массе). На металлические окантовки отверстий под гильзы должны быть надеты фторопластовые кольца.

Затяжку болтов (гаек) крепления головки необходимо проводить в последовательности, указанной на рис. 3. Момент затяжки — 190…210 Нм.

Штанги толкателей следует установить в отверстия головок цилиндров так, чтобы наконечники штанг вошли в углубления толкателей.

При установке клапанного механизма сферы регулировочных винтов должны быть совмещены с наконечниками штанг.

Гайки шпилек и болты крепления клапанного механизма должны быть затянуты до отказа.

Зазор между бойком коромысла и торцом стержня клапана на непрогретом дизеле должен быть: впускные клапаны — 0,2 +0,05 мм; выпускные клапаны — 0,45-0,05 мм.

Регулировку надо производить в следующей последовательности:

— провернуть коленчатый вал до момента перекрытия клапанов в первом цилиндре (впускной клапан первого цилиндра начинает открываться, а выпускной заканчивает закрываться) и отрегулировать зазоры в четвертом, шестом, седьмом и восьмом клапанах (считая от вентилятора);

— затем повернуть коленчатый вал на один оборот, установив перекрытие в четвертом цилиндре, и отрегулировать зазоры в первом, втором, третьем и пятом клапанах.

Для регулировки зазора отпустить контргайку винта на коромысле регулируемого клапана и, поворачивая винт, установить необходимый зазор по щупу между бойком коромысла и торцом стержня клапана.

После установки зазора надо затянуть контргайку. По окончании регулировки зазора в клапанах поставить колпак крышки головки цилиндров.

Проверку затяжки болтов крепления головки цилиндров нужно производить после обкатки и через каждые 40тыс. км пробега на прогретом дизеле.

Зазоры между клапанами и коромыслами проверяйте и, при необходимости, регулируйте через каждые 20 тыс. км пробега, а так же после снятия головки цилиндров, подтяжки болтов крепления головки цилиндров и при появлении стука клапанов.

Зазоры клапанов нужно проверять при температуре не более 60°С.