Устройство и принцип работы компрессионной холодильной машины

Из всех способов наибольшее применение получило охлаждение с помощью холодильных машин (машинное охлаждение), при котором используется принцип кипящих жидких газов. Работа холодильной машины полностью автоматизирована, что обеспечивает удобство в эксплуатации, безопасность работы обслуживающего персонала, возможность соблюдения требуемого температурного режима для различных видов продуктов, а также режима экономии.

Холодильная машина — «это кольцевая герметически замкнутая система, по которой циркулирует одно и то же количество рабочего вещества, называемого холодильным агентом.

В торговом машиностроении применяются холодильные машины двух видов: компрессионная и абсорбционная, в которых используются различные способы обеспечения циркуляции хладагента. В компрессионной холодильной машине для циркуляции хладагента затрачивается механическая энергия, а в абсорбционной — тепловая. Наибольшее распространение получила компрессионная холодильная машина» [10], в которой основным рабочим узлом является компрессор .

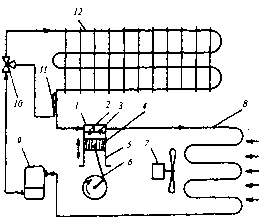

Схема компрессионной холодильной машины: 1 — компрессор; 2 — всасывающий клапан; 3 — нагнетающий воздух клапан;

4 — поршень; 5 — цилиндр; б — электропривод; 7 — электровентилятор;

8 — конденсатор; 9 — ресивер; 10- терморегулирующий вентиль; 11 — датчик;

Схема компрессионной холодильной машины: 1 — компрессор; 2 — всасывающий клапан; 3 — нагнетающий воздух клапан;

4 — поршень; 5 — цилиндр; б — электропривод; 7 — электровентилятор;

8 — конденсатор; 9 — ресивер; 10- терморегулирующий вентиль; 11 — датчик;

Компрессионная холодильная машина состоит из компрессора 1, конденсатора 8, ресивера 9, терморегулирующего вентиля 10 и испарителя 12. Эти части соединены между собой трубопроводами и образуют замкнутую герметичную систему, которая заполнена холодильным агентом — хладоном.

Компрессор служит для непрерывного отсасывания холодных паров хладона из испарителя, сжатия их и нагнетания в конденсатор. Важнейшими частями компрессора являются цилиндр 5, поршень 4 и два клапана (всасывающий 2 и нагнетающий 3). Поршень совершает в цилиндре возвратно-поступательное движение с помощью электропривода 6. При опускании поршня увеличивается объем рабочей полости цилиндра и давление в нем снижается. Вследствие этого открывается всасывающий клапан, и цилиндр заполняется парообразным хладоном, поступающим из испарителя. При поднятии поршня (при закрытых клапанах) пары хладона сжимаются и нагреваются за счет сжатия до температуры 50 — 60°С. При достижении наибольшего давления паров в цилиндре открывается нагнетающий клапан, и горячие пары хладона выталкиваются в конденсатор.

Конденсатор — это теплообменный аппарат, охлаждаемый с помощью электровентилятора. Конденсатор воздушного охлаждения представляет собой трубчатый змеевик из металлических труб с насаженными на них ребрами из металлических пластин. По змеевику сверху вниз проходит охлаждаемый холодильный агент, а снаружи змеевик обдувается воздухом от электровентилятора 7. В конденсаторе горячие пары хладона отдают свою теплоту воздуху помещения. В результате их температура понижается до температуры конденсации, которая обычно на 8-12°С выше температуры воздуха помещения. При дальнейшем охлаждении пары хладона отдают скрытую теплоту парообразования при постоянной температуре и превращаются в жидкость. Интенсивность конденсации зависит от размера охлаждаемой площади поверхности конденсатора, разности температур хладоново-го пара и воздуха помещения, а также чистоты поверхности конденсатора. Загрязнение конденсатора смазочными маслами, пылью затрудняет теплообмен между холодильным агентом и наружным воздухом. Жидкий хладон, постепенно проходя через фильтр-осушитель, накапливается в ресивере 9.

Ресивер представляет собой стальной герметичный сосуд, служащий для накопления, хранения сжиженного хладона и равномерной его подачи в другие части холодильной машины. В ресивере и конденсаторе поддерживается одинаковое давление, равное давлению конденсации. Из ресивера жидкий хладон подается к терморегулирующе-му вентилю 10.

Терморегулирующий вентиль (ТРВ) — автоматический прибор, который регулирует заполнение испарителя жидким хладоном. Основными его частями являются игольчатый клапан, закрывающий доступ жидкого хладона из ресивера в испаритель, и датчик 11, контролирую

щий температуру паров хладона на выходе из испарителя. При повышении температуры, что является признаком недостаточного заполнения испарителя, клапан вентиля автоматически открывается, увеличивая подачу жидкого хладона в испаритель. Другой важной функцией ТРВ является дросселирование (расширение жидкости при истечении через узкие отверстия) жидкого хладона. Дросселирование происходит в кольцевой щели между игольчатым клапаном и седлом вентиля. На этом участке резко падает давление жидкого хладона, поскольку в испарителе поддерживается более низкое давление, чем в конденсаторе и ресивере. При этом давление конденсации хладона понижается до давления кипения. Соответственно понижается температура кипения жидкого хладона.

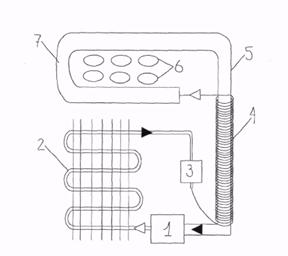

Схема принцип работы компрессионной холодильной машины

Компрессор отсасывает пары хладагента из испарителя, сжимает их до такого давления, при котором температура конденсации паров будет выше температуры окружающей среды, и нагнетает эти пары в конденсатор.

В конденсаторе пары холодильного агента охлаждаются с помощью воды или воздуха и превращаются в жидкость, т. е. конденсируются. Затем жидкий хладагент через регулирующий вентиль поступает в испаритель. При прохождении через регулирующий вентиль давление снижается и уравнивается с давлением в испарителе. После чего цикл повторяется снова.

Компрессор в своем составе имеет электродвигатель, который обеспечивает циркуляцию хладагента в системе, кипение его в испарителе и нагнетание в конденсатор. На регулирующем вентиле установлен термочувствительный патрон, который автоматически регулирует подачу хладагента в испаритель.

В торговле применяют холодильное оборудование, в котором холодильные машины работают в автоматическом режиме. Конструктивное объединение всех элементов холодильной машины на общем основании называют холодильным агрегатом, а в совокупности со всеми приборами, необходимыми для производства, распределения и потребления холода, — холодильной машиной. Холодильные машины характеризуются холодопроизводительностью, т.е. количеством теплоты, которое она в состоянии отнять от охлаждаемой среды в течение 1 ч.

Компрессионная холодильная машина: схема и принцип действия

Рассмотрим общие свойства и принцип действия, присущий большинству компрессионных холодильных машин.

Данный агрегат предназначен для отвода тепла от охлаждаемого объекта при более высоких температурах окружающей среды. Все происходящие внутри процессы подчиняются законам термодинамики, то есть рабочее вещество изменяет параметры своего состояния последовательно. Принцип работы холодильной машины такой же, как у теплового насоса, а именно происходит отбор тепла от охлаждаемого продукта, при этом затрачивается энергия. Затем отобранное тепло выводится в окружающую среду. Таким образом, холодильные машины могут вырабатывать диапазон температур от плюс десяти до минус ста пятидесяти градусов Цельсия. Параметр, характеризующий выработку холода, называется холодопроизводительностью.

Парокомпрессионные холодильные машины являются универсальными и как следствие самыми распространёнными. Схема компрессионной холодильной машины проста, основополагающие компоненты ее: компрессор, конденсатор, испаритель, ТРВ. Единое требование ко всем элементам компрессионной холодильной машины – повышенная герметичность.

Компрессоры холодильных машин данного типа делятся на:

Рассмотрим схему и полный цикл парокомпрессионной холодильной машины. Хладагент в жидком состоянии при низком давлении отбирает тепло со стенок внутри испарителя вскипает и превращается в пар. Итог – охлаждение внутреннего объёма холодильника. Далее компрессор всасывает и сжимает хладагент из испарителя, повышая тем самым его давление и температуру, а затем выталкивает в конденсатор. В конденсаторе горячий парообразный хладагент отдаёт тепло во внешнюю среду и конденсируется в жидкость. Терморегулирующий расширительный вентиль отвечает за обеспечение заданной разницы давлений между испарителем и конденсатором.

Схема и принцип работы компрессионной холодильной машины

Парокомпрессионные холодильные машины являются наиболее распространёнными и универсальными устройствами. Если рассматривать холодильную технику, задействованную в сфере сервиса, то парокомпрессионная холодильная машина является главной частью любой установки и называется компрессионным холодильным агрегатом.

Холодильный агрегат компрессионного типа предназначен для осуществления главного процесса — охлаждения продуктов, жидкостей или воздуха, т.е. отбора их тепла и передачи его в окружающую среду. Иначе говоря, он предназначен для производства холода.

Компрессионный холодильный агрегат — это замкнутая герметичная система, внутри которой принудительно циркулирует хладагент, рабочее тело холодильной машины.

В качестве хладагента в современных холодильных установках используют газы, не разрушающие озоновый слой, и являющиеся различными производными углеводородов, как правило, это фреоны. Фреоны — это в нормальных условиях газы, жидкости, которых кипят при температурах: —29——50 °С. Основное назначение хладагента — перенос тепла продуктов во внешнюю среду. При работе агрегата компрессионного типа, вследствие совершения механической работы сжатия, происходит изменение агрегатного состояния хладагента из газа в жидкость, которая, испаряясь, отнимает теплоту продуктов, жидкостей или воздуха, а затем, на этапе конденсации (превращения газа в жидкость), отдает его в окружающую среду.

Рис. 2.1. Схема типового компрессионного холодильного агрегата : 1 — компрессор (осуществляет сжатие хладагента); 2- конденсатор (теплообменный аппарат, в котором происходит конденсация хладагента); 3 — фильтр осушитель; 4- капиллярная трубка (является дросселирующим элементом холодильного аппарата); 5 — испаритель (теплообменный аппарат, в котором происходит испарение хладагента); 6 — охлаждаемые продукты или среды; 7 — всасывающая трубка.

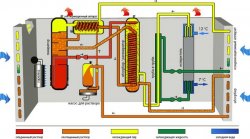

Поясним, принцип работы холодильного агрегата на примере холодильника для охлаждения продуктов. При включении холодильного агрегата начинает работать мотор-компрессор 1, который представляет собой поршневой насос, приводимый в движение электромотором. Хладагент сжимается поршнем компрессора до давления 8-10 атм. около 50 раз в секунду. Вследствие сжатия, температура хладагента повышается до уровня на 15-20 °С выше, чем температура окружающей среды. Из-за малой продолжительности сжатия хладагента, он не успевает отдать это тепло в окружающую среду, т.е. реализуется ^адиабатное сжатие (процесс, происходящий без изменения внутренней энергии, теплообмена). Затем сжатый до давления 8-10 атм. и «горячий» (на 15-20 °С выше температуры окружающей среды) хладагент попадает в конденсатор 2 —теплообменный аппарат, выполненный в виде трубчатого оребрённого змеевика (рёбра необходимы для увеличения площади теплообмена, т.е. повышения его эффективности при минимальных размерах). В теплообменном аппарате происходит охлаждение горячего хладагента, окружающим змеевик воздухом. Из-за чего и происходит конденсация, т.е. превращение хладагента в жидкость (давление в конденсаторе 8-10 атм. на входе и несколько ниже на выходе из него входе , температура на входе на 15-20 °С выше температуры окружающей среды, а на выходе близка к ней).

Из конденсатора жидкий хладагент, с температурой окружающей среды, попадает в фильтр-осушитель 3. В фильтре-осушителе, заполненном металлическими сетками с гранулами селикагеля, происходит задержание механических примесей и воды, содержащихся в хладагенте. Механические примеси образуются вследствие работы компрессора, а вода из-за химических реакций между хладагентом, маслом и присадками, необходимыми для предотвращения коррозии элементов агрегата.

Из фильтра-осушителя жидкий хладагент попадает в дросселирующий элемент агрегата — капиллярную трубку 4 (дросселирование — процесс понижения давления жидкости или газа вследствие сужения внутреннего диаметра трубопровода и трения о его внутренние стенки). Капиллярная трубка имеет проходной диаметр 0,8 — 1 мм и длину 5 — 6 м, диаметр капиллярной трубки много меньше, чем диаметр фильтра-осушителя. В ней происходит падение давления жидкого хладагента с 8-10 атм. до 1 атм. за счет трения жидкости о стенки капиллярной трубки. Однако вследствие трения происходит выделение тепла, что приводит к частичному закипанию жидкости (образование пузырьков). Для уменьшения такого нагревания хладагента капиллярная трубка «наматывается» на холодную всасывающую трубку.

Затем жидкий закипающий хладагент попадает в испаритель 5, представляющий собой листотрубный теплообменный аппарат, внутри которого находятся продукты. Вследствие испарения, а диаметр трубки испарителя 8-10 мм, происходит отбор тепла от продуктов, а температура опускается до температуры, близкой к температуре кипения (у современных холодильников -18^ -24 °С и даже ниже) при этом давление хладагента остаётся неизменным , т.е. около 1 атм. Эта температура несколько ниже, чем температура кипения из-за частичного закипания хладагента в капиллярной трубке и других потерь.

Холодные пары хладагента по всасывающей трубке 7 попадают в компрессор, и цикл продолжается пока он работает. Температура на входе всасывающей трубки -18 + -24 «С, а на выходе +15 + +20°С.

Таким образом, пока работает компрессор, продукты охлаждаются. Экономия электроэнергии достигается отключением компрессора, что приводит к медленному повышению температуры продуктов. Как только эта температура повышается до установленного терморегулятором предела, компрессор вновь включается и температура понижается, т.е. автоматически организуется экономичная прерывистая работа компрессора.

— простота конструкции; — наличие трущихся частей в -технологичность изготовления и компрессоре;

ремонта; — шум при работе, который

— экономичность при работе; возрастает при длительной

— простота эксплуатации; эксплуатации.

В зависимости от вида холодильного компрессора парокомпрессионные машины подразделяются на поршневые, турбокомпрессорные, ротационные и винтовые. Для повышения экономической эффективности холодильной машины (снижения затрат энергии на единицу отнятого от охлаждаемого тела количества теплоты) иногда перегревают пар. всасываемый компрессором, и переохлаждают жидкость перед дросселированием. По этой же причине для получения температур ниже -30 °С используют многоступенчатые или каскадные холодильные машины. В многоступенчатых холодильных машин сжатие пара производится последовательно в несколько ступеней с охлаждением его между отдельными ступенями. При этом в двухступенчатых холодильных машинах получают температуру кипения хладагента до -80 °С (см. рис.2.2). В каскадных холодильных машинах, представляющих собой несколько последовательно включенных холодильных машин, которые работают на различных, наиболее подходящих по своим термодинамическим свойствам для заданных температурных условий хладагентах, получают и более низкую температуру кипения.

Рис. 2.2. Двухкаскадная компрессионная холодильная машина.