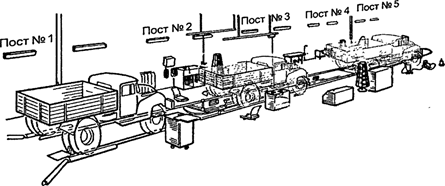

Схема поточной линии то автомобилей

На Гайском ГОКе внедрено техническое обслуживание автомобилей БелАЗ-540А и БелАЗ-548А на конвейерной личнии (рис. 3)„ состоящей из пяти постов.

Рис. 1. Поточная линия технического обслуживания автомобилей БелАЗ

Рис. 2. Центральный пульт управления поточной линией

Рис. 3. Планировка поточной линии:

1 — емкости для масел, 2 — переносный настил, 3 и 9 — пневмогайковерты, 4 — колесосъемники, 5 — стенд для подъема кузова, 6 — стеллаж, 7 — комплект диагностического оборудования, 8 — приспособление для снятия и установки реактивной вилки задней подвески, 10 — приспособление для снятия подвесок, 11 —контейнер для фильтров двигателей. 12 — контейнер для фильтров гидромеханической передачи (ГМП), 13 — домкраты, 14 — приспособление для выпрессовки пальцев и шкворней, 15 — приспособление для перезарядки подвесок, 16—приспособление для снятия и установки редуктора заднего моста, 17 — съемники ступиц колес, 18 — приспособление для снятия стартера, 19 — смазочное оборудование, 20 — слесарный верстак, 21 — тележка для аккумуляторов, 22 — пульт управления конвейером, 23 — кран-балка, 24 — механизированные ворота

Автомобили перемещаются от поста к посту со скоростью 2,7 м/с.

Длина конвейера 47,4 м, длина тяговой цепи 97,2. Ширина осмотровых канав 600 мм.

Конвейер .приводится в действие приводной станцией с электродвигателем мощностью 22 кВт и редуктором. Приводных станций — две, одна из них —резервная. Рама конвейера смонтирована на бетонном основании. Тяговым органом является пластинчатая втулочно-роликовая цепь, к которой приварены десять опорных кронштейнов (захватов) для задней и передней осей автомобиля. Шаг звеньев цепи 135 мм, усилие на разрыв 50 000 даН (кгс).

На поточной линии могут одновременно находиться пять автомобилей.

Управляет конвейером диспетчер — дежурный мастер центрального поста. Около каждого из пяти постов также установлен пост управления, связанный с центральным постом.

О начале работы на поточной линии дежурный мастер извещает звуковой сигнализацией. Затем старший по каждому посту подает сигнал мастеру, управляющему работой линии, при этом на центральном пульте загорается свеювое табло, свидетельствующее о готовности того или иного поста. По достижении готовности всех пяти постов мастер включает звуковую сигнализацию, предупреждающую о начале движения конвейера, после чего дистанционно открываются механизированные ворота для въезда автомобилей. После установки въехавшего на первый пост автомобиля конвейер выключается и подается звуковой сигнал.

Открывание и закрывание ворот в профилактории также сопровождается звуковой сигнализацией.

На каждом.посту в осмотровой канаве имеется пульт для аварийной остановки конвейера.

В системе управления конвейером применена автоблокировка, срабатывающая в случае попадания посторонних предметов под цепь.

Перед поступлением на поточную линию автомобиль подвергается наружной мойке и внешнему осмотру.

Каждые два часа на поточную линию поступает один автомобиль. Такт постов линии составляет 2 ч.

При заезде автомобиля на первый пост загорается световая сигнализация у поста.

На первом посту линии производится, ел ив отработанных масел (по сортам для передачи на регенерацию). Пост оборудован выдвижными маслоприемными воронками, позволяющими сливать масло из всех агрегатов автомобиля. Из воронок масло поступает в емкости маслоперекачивающей станции, расположенной под полом справа от конвейера. Оттуда масло перекачивается в цистерны склада.

Снятие и замену колес производят при необходимости; запасные покрышки хранятся на стеллаже около поста. Для снятия покрышек используют электрокар грузоподъемностью 2 т, оборудованный колесосъемником.

Заправку автомобиля маслами и водой, накачку шин, смазку консистентными смазками производят централизованно на посту поточной линии. Этот же пост оборудован выпрямительной установкой для электрозапуска автомобильных двигателей, от внешнего источника тока.

После производства ТО автомобиль принимает дежурный мастер ОТК.

Водителей к техническому обслуживанию автомобилей не привлекают, их участие ограничивается работами по снятию и установке агрегатов.

Поточная линия обслуживается бригадой слесарей. В течение одной рабочей смены бригада производит техническое обслуживание четырех автомобилей БелАЗ, т. е, за сутки на линии обслуживаются 12 автомобилей.

В непосредственной близости от поточной линии размещаются вспомогательные производственные отделения, обслуживающие поточную линию: дефектовочно-комплектовочное, электроремонтное, аккумуляторное, топливной аппаратуры, медницкое, склад запасных частей.

Помещение профилактория оснащено необходимыми подъемно-транспортными средствами.

На поточной линии имеется передвижная насосная станция для привода различных гидравлических приспособлений (например, приспособления для выпреосовки шкворней поворотных кулаков), Посты № 1 и 5 оборудованы пневмогайковертами для снятия и постановки колес автомобилей.

На посту №2 применяется передвижное приспособление для снятия и постановки передних и задних подвесок автомобилей БелАЗ.

Пост № 3 снабжен передвижным гидравлическим приспособлением для снятия и установки реактивной вилки подвески заднего моста. Для снятия и постановки ступиц передних и задних колес на постах № 3 и 4 используется аккумуляторный погрузчик со специальным приспособлением. На подъемно-транспортных работах используются кран-балка грузоподъемностью 3 т, а также электропогрузчики ЭП-201 грузоподъемностью 2 т. Для работ по креплению колес, водила, колесных, редукторов и других винтовых соединений применяют пневматические гайковерты ИП-3106 с моментом затяжки от 80 до 150 даН-м (деканьютон-метр). Для откручивания и закручивания болтов крепления поддона картера гидромеханической передачи, и других соединений с моментом затяжки до 20 даН-м служат пневмогайковерты ИП-3103.

На этой поточной линии осуществляется так называемое «совмещенное» техническое обслуживание № 1 и 2, при котором полный объем работ по ТО-2 разбит на пять частей и производится в течение пяти заездов автомобиля БелАЗ на TО-1, но не более, чем в период пробега автомобиля 7,5—-10 тыс. км; При этом как ТО-1, так и ТО-2 производятся только в межсменное время.

В соответствии с числом плановых заездов на ТО-2 в автохозяйствах организуется несколько зон (в данном случае их пять), специализированных по агрегатчм и системам автомобиля. Работы по трудоемкости равномерно распределяются по всем постам каждой зоны. Число бригад соответствует числу специализированных зон, рабочие специализированы по группам агрегатов и систем автомобиля.

В этих условиях применяется агрегатно-узловой метод ремонта: ремонт автомобиля производится путем замены изношенных узлов и агрегатов на исправные, поступающие из оборотного фонда. Благодаря этому методу автомобиль находится в ремонте только то время, которое необходимо для демонтажа и монтажа узлов и их регулировки на машине. Это сокращает простои, позволяет специализировать рабочих-ремонтников, улучшить использование производственных площадей, повысить качество ремонта.

Важнейшим условием для ремонта агрегатно-узловым методом является создание и сохранение оборотного фонда узлов и агрегатов, который комплектуется из новых и восстановленных узлов. Экономическая эффективность этого метода технического обслуживания автомобилей заключается в повышении технической готовности автомобилей за счет лучшего использования межсменного времени. Внедрение этого метода на Гайском ГОКе взамен технического обслуживания на универсальных постах вдвое увеличило пропускную способность профилактория, сократилось до минимума участие водителей в ТО и ремонте, значительно увеличилось время работы автомобилей на линии. Кроме того, за счет специализации исполнителей работ и внедрения средств механизации повысилась производительность труда и улучшилось качество технического обслуживания и ремонта автомобилей.

Итак, применение поточного метода технического обслуживания автомобилей обеспечивает: ритмичность технологического процесса, механизацию и автоматизацию работ, максимальное использование оборудования, специализацию рабочих по видам работ и высокое качество выполняемых работ, высокую производительность труда, повышение культуры производства, сокращение потребности в оборудовании и производственных площадях.

Поточный метод наиболее приемлем для обслуживания автомобилей одной марки или одного типа, для обслуживании ЕО или ТО-1, при достаточном для полной загрузки поточной линии числе обслуживаемых автомобилей.

Метод совмещенного технического обслуживания целесообразно применять в крупных автохозяйствах, имеющих 100 и более автомобилей БелАЗ.

В небольших хозяйствах при недостаточном штате ремонтных рабочих, что не позволяет организовать работу всех зон в 2—3 смены, техническое обслуживание и текущий ремонт автомобилей целесообразно проводить на универсальных или специализированных постах. Предварительно автомобиль должен быть тщательно вымыт и вычищен. Техническое обслуживание должно проводиться

В условиях, исключающих попадание пыли и грязи внутрь узлов и агрегатов.

Пятипостовая поточная линия для ТО-2.

Схема поточной линии:

пост №l — обслуживание систем питания и электрооборудования, связанное с пуском двигателя;

пост № 2 — обслуживание агрегатов и сборочных единиц (узлов), которое связано с вывешиванием колес автомобиля (тормозной системы, переднего и заднего мостов, карданного вала, рулевого управления);

пост № 3 — обслуживание агрегатов и сборочных единиц (узлов), не требующее вывешивания колес автомобиля, а также выполнение операции по техническому обслуживанию систем питания и электрооборудования, не связанных с пуском двигателя; пост №4 — выполнение смазочных, заправочных и очистительных работ;

пост № 5 — выполнение контрольных и регулировочных операций после технического обслуживания.

Текущий ремонт автомобилей производится индивидуальным и агрегатным способами. При индивидуальном методе агрегаты, снятые с автомобиля, не обезличиваются, их ремонтируют и устанавливают на тот же автомобиль. Время простоя автомобиля при индивидуальном ремонте возрастает, поэтому на АТП текущий ремонт осуществляется преимущественно агрегатным методом, при котором агрегаты, требующие текущего и капитального ремонта, заменяются отремонтированными из оборотного фонда или новыми.

11.4. Организация труда рабочих на универсальных и специализированных постах поточной линии.

Производственные программы технических обслуживаний и ремонтов автопредприятий выполняют в прямой зависимости от мощности ремонтных мастерских, оснащенности технологическим оборудованием и форм организации работ.

Состав бригад участков по техническому обслуживанию и ремонту, их техническое оснащение инструментом и оборудованием зависят от места выполнения работ, вида технического обслуживания, а также автомобильного парка обслуживания.

Одним из путей повышения производительности труда и снижения простоев автомобилей в ТО и TP, является рациональная организация рабочих мест и, следовательно, улучшения их использования.

Рабочее место — это зона трудовой деятельности исполнителя, оснащенная необходимыми средствами и предметами труда, размещенными в определенном порядке: ТО и TP все виды работ полностью проводят или начинают и заканчивают на автомобиле. Для проведения работ на автомобиле организуют рабочие посты.

Рабочий пост — это участок производственной площади, предназначенный для размещения автомобиля и включающий одно или несколько рабочих мест для проведения ТО и ТР. Таким образом, при организации рабочих мест на АТП применяют два метода их размещения — на рабочем посту, т. е. около предмета труда и около орудия производства — у стенда, станка, верстака.

Характер работы при ТО и ремонте автомобилей на АТП чрезвычайно усложняет механизацию и автоматизацию производственных процессов.

Повышение уровня механизации на каждом рабочем месте АТП является актуальной задачей. При этом важнейшее значение имеет механизация процессов ТО — уборочных, моечных, очистительных, смазочных, контрольно-диагностических и других работ.

Наряду с механизацией большое значение имеет и организация труда на каждом рабочем месте. Оперативное время, непосредственно затрачиваемое на выполнение производственной операции, должно быть наибольшим среди других затрат рабочего времени, включающих подготовительно-заключительное время, время на обслуживание рабочего места, потери времени на непроизводительную работу (хождение за запчастями, инструментом и др.), потери по организационным и техническим причинам.

Оперативное время складывается из технологического (основного) времени, в течение которого достигается цель технологической операции, и вспомогательного, обеспечивающего выполнение основной работы.

Система управления качеством ТО и TP

Контроль качества работ по техническому обслуживанию автомобилей, осуществляется отделом технического контроля АТП. Механик или контролер ОТК проверяет качество выполняемых работ на участках во время выполнения технологических операций и по окончанию совместно с механиком автоколонны осуществляет приемку автомобиля. Прием оформляется контрольным талоном, в котором отмечается прием с первого предъявления.

Контрольный талон (технический лист) предназначен для учета всех работ, трудовых затрат, а также расхода запасных частей и материалов, связанных с ремонтом агрегатов, узлов на участках комплекса ремонта индивидуальным методом. Контрольный талон выписывается начальником участка (мастером, бригадиром) на основании задания на ремонт, полученного от диспетчера, и хранится на участке комплекса до окончания работ, откуда после соответствующего заполнения передается в группу обработки и анализа информации.

Оперативный сменный (суточный) план содержит информацию, необходимую для принятия решения по обеспечению своевременной подготовки и качественного выполнения ТО, регламентных работ и ремонта, а также рационального использования ресурсов. Оперативный план в зависимости от режима работы АТП составляется на одну, две или три смены и является обязательным элементом общего процесса управления производством ТО и ТР.

Контроль качества работ

Частота появления отказов и неисправностей в значительной мере зависит от качества выполнения работ, входящих в ТО-1 и ТО-2. Поэтому формирование значений наработки на операцию ремонта, как показателя качества, производится за период между очередными ТО-2.

Показатель качества выполнения ТО-2 определится, если в знаменатель дроби поставить число операций, входящих в номенклатуру работ ТО-2, а в числитель — число операций, также входящих в эту номенклатуру, но потребовавших между очередными ТО-2 повторного выполнения. Для удобства пользования этим показателем полученную дробную величину вычитают из единицы и получают значение показателя качества меньше единицы.

Определение показателя качества ТО-2 производится ОТК методом приемочного контроля определенной выборки из общего числа автомобилей, подвергшихся ТО-2 (контрольный талон). Полученный показатель сравнивается с аналогичным нормативным.

Система управления качеством ТО и TP — это совокупность управляющих органов и объектов управления, взаимодействующих с помощью материально-технических и информационных средств.

Система управления качеством должна предусматривать совокупность взаимоувязанных организационных, технических, экономических и социальных мероприятий по обеспечению целей управления качеством технического состояния подвижного состава.

Системный подход к вопросам управления АТП требует рассматривать систему управления качеством ТО и TP как неотъемлемую (а не автономную) часть управления. Из этого, в частности, следует необходимость обеспечения: четкой постановки целей перед технической службой с указанием сроков их достижения; связи показателей и нормативов эффективности ТО.