Микропроцессорная система управления двигателем постоянного тока

Автор: Н.И. Смирнов

Источник:Санкт-Петербургский государственный электротехнический университет ЛЭТИ им. В.И.Ульянова (Ленина) – 2016 г. http://library.eltech.ru/files/vkr/bakalavri/2491/2016ВКР249112Смирнов.PDF

Введение

В наши дни микропроцессорная техника является важнейшим средством при решении различных задач в области САУ. Микропроцессорная техника все более востребована в таких областях как военная отрасль, техника, промышленность, сельское хозяйство и др. Большинство систем, обладающих высокой функциональной сложностью, реализуются на микропроцессорных устройствах. С помощью микропроцессоров возможно создание сложных алгоритмов управления, которые невозможно реализовать аналоговым способом.

Благодаря микропроцессорной технике в САУ широкое применение нашли цифровые ПИД-регуляторы. В настоящее время ПИД-регуляторы широко распространены в промышленности и различных технических отраслях. Примерно 90-95% регуляторов, эксплуатируемых в настоящее время, используют ПИД-закон управления. Причинами столь высокой популярности являются простота построения и промышленного использования, ясность функционирования, пригодность для решения большинства задач и низкая стоимость [1].

1. Структурная схема системы. Составление математического описания двигателя постоянного тока независимого возбуждения

Структурная схема представляет собой следящую САУ. В данном случае следящая САУ построена по принципу подчиненного регулирования, т.е. с вложенными друг в друга контурами. Регулятор каждого контура выполняет функцию последовательного корректирующего устройства. Регулятор второго контура вырабатывает задающее воздействие для первого контура. Первый контур – скоростной, второй – угловой.

Рисунок 1 – Структурная схема САУ

Примечание – наличие звена насыщения обусловлено конечной величиной питающего напряжения ШИП.

На вход САУ подается напряжение уставки Uуст, которое соответствуетопределенному углу поворота вала двигателя. Сигнал с выхода датчика положения Uдп сравнивается с напряжением уставки и формируется сигнал ошибки по углу eΘ. Под действием eΘ регулятор 2 вырабатывает сигнал регулирования скорости Uc. Сигнал регулирования скорости сравнивается с сигналом с выхода датчика скорости и формируется сигнал ошибки по скорости eω. Под действием eω регулятор 1 формирует управляющий сигнал ШИП Uy. Управляющий сигнал воздействует на ШИП, который вырабатывает напряжение, поступающее в цепь якоря двигателя. Вследствие чего происходит поворот вала двигателя на заданный угол. Отработка сигнала уставки осуществляется под действием внешнего возмущения, в виде момента сопротивления Mc, возникающего в произвольный момент времени.

Двигатель является основным элементом САУ и в наибольшей степени определяет ее динамические свойства. Правильный выбор двигателя позволяет спроектировать электропривод, способный успешно решать поставленные задачи, удовлетворяющий перечисленным выше требованиям технического задания [2].

В работе в качестве объекта управления рассматривается двигатель постоянного тока (ДПТ) независимого возбуждения (НВ) – наиболее распространенный тип двигателя работающего на постоянном токе. При рассмотрении его математического описания будем считать, что размагничивающее действие реакции якоря скомпенсировано, а индуктивность якорной цепи постоянна [3]. Возбуждение двигателя – электромагнитное, т.е. в качестве индуктора выступает электромагнит. При этом магнитный поток возбуждения двигателя считается постоянным. Это значит, что обмотка возбуждения подключена к источнику постоянного напряжения заранее. Все ПП в обмотке завершились, и поток возбуждения достиг своего установившегося номинального значения. Это объясняется тем, что в автоматическом приводе в основном используется якорное управление, более того, все большее применение находят двигатели с возбуждением от постоянных магнитов [2].

Упрощенная схема замещения двигателя представлена на Pисунке 2, где обозначено: Я – якорь, И – индуктор, в качестве которого выступает обмотка возбуждения с сердечником из электротехнической стали, uя – напряжение, подводимое к обмотке якоря, iя – ток якоря, uв – напряжение, подводимое к обмотке возбуждения, iв – ток, протекающий по обмотке возбуждения, Ф – магнитный поток возбуждения.

Рисунок 2 – Упрощенная схема замещения двигателя

Для описания основных процессов и динамических свойств двигателя используется система уравнений (1.1) [4], построенная в соответствии с упрощениями.

где Rя – активное сопротивление обмотки якоря; Tя – электромагнитная постоянная якоря; eя – противоЭДС якоря; J – момент инерции якоря; ω – механическая угловая скорость; Mдв – электромагнитный момент двигателя; Θ – механический угол поворота вала; KE – конструктивный коэффициент ЭДС;??KM – конструктивный коэффициент момента.

Примечание. Конструктивные коэффициенты учитывают значение магнитного потока, который имеет постоянное значение.

Система (1.1) состоит из уравнения якорной цепи, уравнения вращения якоря, уравнения противоЭДС якоря и уравнения электромагнитного момента двигателя. Все эти уравнения выводятся исходя из основных законов электричества, электромагнетизма и законов динамики вращательного движения.

Структурная схема двигателя, построенная в соответствии с системой уравнений (1.1), представлена на Pисунке 3.

Рисунок 3 – Структурная схема двигателя без числовых значений

Микропроцессорные системы управления бензиновым двигателем

Сейчас практически отказались производители от отдельных электронных систем впрыска и производят электронные системы управления двигателем (МСУД), объединяющие управление впрыском топлива и зажиганием бензинового двигателя. Такие системы обозначаются Motronic. Производятся на современном этапе три типа систем [1]:

M-Motronic — микропроцессорная система управления зажиганием и распределенным впрыском топлива;

ME-Motronic — микропроцессорная система управления зажиганием и распределенным, последовательным впрыском топлива, с λ-регулированием и электронным дросселем (система ETC);

MED-Motronic- микропроцессорная система управления зажиганием и непосредственным впрыском топлива в цилиндры (Direct injection, DT).

Рассмотрим особенности систем ME-Motronic и MED-Motronic.

Кроме основных своих функций система ME-Motronic выполняет и целый ряд дополнительных функций с разомкнутой и замкнутой системами управления. В качестве примера можно назвать следующие:

— регулирование частоты вращения коленчатого вала на холостом ходу;

— регулирование коэффициента избытка воздуха (замкнутая система управления);

— улавливание топливных паров;

— рециркуляция отработавших газов для снижения содержания оксидов азота;

— контроль за работой вспомогательной воздушной системы для снижения содержания углеводородов в отработавших газах;

— автоматическое регулирование скорости движения (круиз-контроль).

Система ME-Motronic может выполнять еще целый ряд функций: управление работой турбонагнетателя и регулирование параметров впускного трубопровода с целью повышения выходной мощности двигателя; регулирование фаз газораспределения для снижения содержания вредных веществ в отработавших газах и увеличения мощности двигателя; устранение детонации, ограничение частоты вращения коленчатого вала и ограничение скорости движения автомобиля для защиты отдельных узлов и деталей двигателя и самого автомобиля от повреждений.

В системе ME-Motronic применяется координирование крутящего момента, с помощью которого сортируются часто противоречащие друг другу требования в обеспечении определенное значения крутящего момента и затем реализуется наиболее важное из этих требований. Система ME-Motronic через цепь питания бортового контроллера связи (CAN) может подсоединяться к электронным блокам управления (ECU) других систем автомобиля.

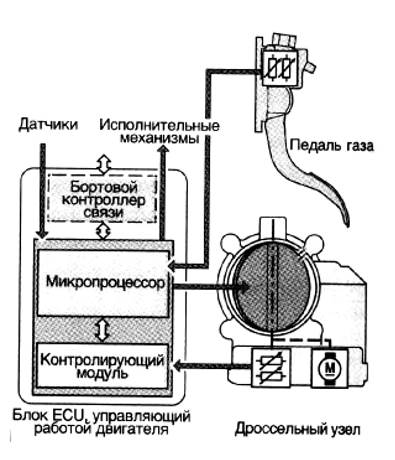

Система с электронным управлением дроссельной заслонкой (ETC), интегрированная в единый блок управления зажиганием, впрыском и другими вспомогательными функциями, позволяет определять положение педали газа посредством датчика ее перемещения (потенциометра), рисунок 6.1.

Рисунок 6.1 – Система с электронным управление дроссельной заслонкой (ETC, ETCS)

В соответствии с текущим режимом работы двигателя блок ECU, рассчитав необходимую величину открытия дроссельной заслонки, воздействует на привод этой заслонки — положение контролируется датчиком угла поворота дроссельной заслонки (потенциометром). Таким образом, два потенциометра — педали газа и дроссельной заслонки — образуют элемент управляющей системы ETC, которая при работе двигателя производит непрерывный опрос всех датчиков и анализ расчетных данных, влияющих на угол открытия дроссельной заслонки.

Система MED-Motron ic

При оснащении бензинового двигателя с искровым зажиганием и непосредственным впрыском топлива системой MED-Motronic (рисунок 4.5) расход топлива может быть снижен не менее чем на 20 % по сравнению с двигателем, имеющим впрыск топлива во впускной трубопровод.

При этом может быть достигнут длительный эффект снижения выбросов диоксида углерода (СО2) во время движения автомобиля.

При непосредственном впрыске топливадолжна осуществляться возможность скоординированного выбора между вариантами применения неоднородной смеси (послойного заряда) при неполной нагрузке и однородной (гомогенной) смеси при полной нагрузке и наоборот.

Основными требованиями при использовании системы MED-Motronic являются:

— точное дозирование потребного количества впрыскиваемого топлива;

— создание необходимого давления впрыска;

— управление моментом впрыска;

— впрыскивание топлива непосредственно в камеру сгорания.

Так же должны быть согласованы требования к величине крутящего момента двигателя, с тем, чтобы затем имелась возможность проведения необходимых регулировочных операций на данном двигателе.

Основной интерфейс системы обеспечивает регулирование крутящего момента двигателя, создаваемого процессом сгорания. Структура управления крутящим моментом может быть разбита на следующие действия: определение крутящего момента; согласование при выборе требуемой величины крутящего момента; изменение крутящего момента.

Наиболее важной при изменении крутящего момента является команда, поступающая через педаль газа от водителя автомобиля, — в зависимости от положения педали газа система определяет конкретную величину крутящего момента.

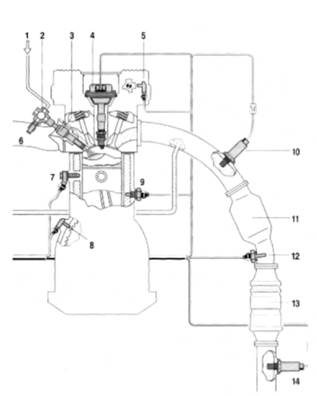

Так же как и система впрыска топлива во впускной трубопровод двигателя, система непосредственного впрыска топлива выполнена с топливной рампой, по схеме аккумуляторного типа, рисунок 4.5.

В системе MED-Motronic топливо непосредственно впрыскивается в цилиндры в заданный момент времени посредством электромагнитных топливных форсунок высокого давления.

1 — подача топлива (под высоким давлением):

2 — топливная рампа; 3 — топливная форсунка;

4 — катушка зажигания со свечой зажигания;

5 — датчик фаз; б — датчик давления; 7 — датчик детонации; в-датчик частоты вращения коленчатого вала и положения поршня; 9-датчик температуры двигателя; 10-лямбда-зонд; 11 — трехкомпонептиый каталитический нейтрализатор отработавших газов; 12-датчик температуры отработавших газов; 13 — каталитический нейтрализатор оксидов азота (NOy) в отработавших газах; 14 — лям-бда-зонд(диагностический)

Рисунок 4.5 — Схема двигателя с непосредственным впрыском топлива и элементами системы MED-Motronic [1]

В системе MED-Motronic топливо непосредственно впрыскивается в цилиндры в заданный момент времени посредством электромагнитных топливных форсунок высокого давления.

Блок управления системы MED-Motronic, как и в системе ME-Motronic, содержит задающий каскад, служащий для включения клапанов регулирования давления топлива. Масса поступающего во впускной трубопровод воздуха регулируется дроссельной заслонкой с электронным управлением (ETC). Точное дозирование массы воздуха контролируется датчиком массового расхода воздуха.

Качественный состав топливовоздушной смеси находится под контролем универсальных лямбда-зондов, размещенных в выпускном тракте перед и за каталитическим нейтрализатором. Лямбда-зонды служат для поддержания коэффициента избытка воздуха в пределах а = 1 и для работы двигателя на обедненных смесях; кроме того, они отвечают за работоспособность каталитического нейтрализатора. Это важно для обеспечения точного дозирования при рециркуляции отработавших газов, особенно в условиях неустановившихся режимов.

Получение высоких мощностных показателей и одновременно с этим низкого удельного расхода топлива для бензинового двигателя с непосредственным впрыском топлива возможно при использовании весьма сложной системы управления его работой. Следует делать различие между режимами работы двигателя в диапазоне малых и больших нагрузок.

Работа системы в диапазоне малых нагрузок

В этом диапазоне нагрузок двигатель работает с зарядом смеси, которая в основном послойно распределена по составу, и при высоком значении коэффициента избытка воздуха, обеспечивающим наименьший расход топлива. За счет задержки впрыска (непосредственно перед моментом зажигания) в идеале можно получить две зоны в камере сгорания: в одной зоне — у свечи зажигания — горючая топливовоздушная смесь находится в мелкодисперсном состоянии, а в другой зоне образуется слой, состоящий из воздуха и остаточных отработавших газов. При таких условиях двигатель может работать почти без дросселирования смеси, при этом исключаются потери энергии па газообмен. Кроме того, благодаря предотвращению тепловых потерь на стенках камеры сгорания увеличивается термодинамический кпд.

Работа системы в диапазоне больших и средних нагрузок

При увеличении нагрузки двигателя возрастает расход топлива — заряд расслоенной по составу смеси становится все более обогащенным. Это приводит к увеличению концентрации токсичных компонентов в отработавших газах и особенно к нагарообразованию. Для предотвращения всех этих нежелательных явлений двигатель в диапазоне высоких нагрузок должен переходить на использование однородной (гомогенной) смеси. Коэффициент избытка воздуха должен находиться между значениями α= 1 и α > 1 для обедненной смеси. Впрыск топлива осуществляется во время такта, впуска для гарантии эффективного смешивания топлива с воздухом.

Изменение состава топливовоздушной смеси по признаку однородности/неоднородности является основным фактором, влияющим па такое регулирование количества впрыскиваемого топлива воздушного заряда и момента зажигания, при котором обеспечивается постоянство крутящего момента, поступающего от двигателя на трансмиссию. В системе MED-Motronic выполнение важных регулирующих функций перекладывается непосредственно на дроссельную заслонку с электронным управлением.

Важно отметить, что при работе двигателя с послойным распределением смеси по составу трехкомпонентный каталитический нейтрализатор содержание оксидов азота (NOx) в отработавших газах не снижает. Содержание оксидов азота может быть снижено за счет использования системы рециркуляции отработавших газов (EGR) — приблизительно на 70%. Однако при существующих на сегодняшний день нормах предельной токсичности отработавших газов этого недостаточно. Для обеспечения требуемых норм наибольшей эффективностью обладает каталитический нейтрализатор аккумуляторного типа, специально предназначенный для улавливания NOx и отработавших газов, который устанавливается в системе выпуска за трехкомпонентным каталитическим нейтрализатором. В завершение следует отметить, что системы непосредственного впрыска бензина в основном обозначаются MED, DI, GDI (Gasoline direct injection), FSI (Fuel Stratified Injection- «послойный» впрыск топлива). В настоящее время идет внедрение систем непосредственного впрыска второго поколения DI-IT, отличающихся повышенным давлением впрыска 2ОМПа, и пьезоэлектрическими форсунками. Производятся также системы распределенного впрыска газообразного топлива: SGI (Sequential Gas Injection), GST (Gaseous Sequential Injection).