Обычно тяговые электродвигатели тепловозов размещают так, чтобы их валы были параллельны осям колесных пар. В этом случае, закрепив на валу электродвигателя малое зубчатое колесо (шестерню), а на оси колесной пары большое зубчатое колесо (см. рис. 248), получают простую зубчатую передачу, посредством которой колесная пара приводится в движение.

Тяговые электродвигатели локомотивов имеют, к сожалению, внушительную массу (около 3—5 т). Возникает вопрос: где и как их установить? Казалось бы, на раме тележки, ведь она обрессорена и поэтому двигатели не будут испытывать жестких ударов, возникающих при движении колес по неровностям пути, например по стыкам рельсов. В конечном итоге это приведет к уменьшению расходов на содержание и ремонт как пути, так и двигателя. Пассажирские тепловозы ТЭП60, ТЭГТ70, ТЭП75 развивают значительные скорости движения. Чтобы снизить увеличивающееся с ростом скорости воздействие локомотива на путь, масса тяговых электродвигателей воспринимается только рамой тележки. В этом случае принято говорить, что они имеют опорно-рамную подвеску. Посмотрите на рис. 249 и 250.

Рис. 249. Схема опорно-рамной подвески тягового электродвигателя

Вы видите, что в колесной паре появилось довольно сложное промежуточное устройство. На участке между колесами ось колесной пары охвачена полым валом (стальной трубой) не вплотную, а с зазором. Полый вал «не падает» на ось, так как удерживается жесткими опорами — двумя моторно-осевыми подшипниками, укрепленными в корпусе тягового электродвигателя. Ведомое (большое) зубчатое колесо насажено на полый вал, который в свою очередь соединен с колесным центром шарнирно-упругими связями: ось колесной пары непосредственного контакта с тяговым электродвигателем не имеет. Вращающий, момент от двигателя передается по следующей цепочке: малое зубчатое колесо — большое зубчатое колесо — полый вал — шарнирно-упругая связь — колесный центр.

Рис. 250. Колесная пара тепловозов ТЭП60 и ТЭП70 (первых выпусков) с полым валом

Конструктивно шарнирно-упругая связь может быть устроена, например, так. На каждом конце полого вала укрепляют по диску (так называемому приводу) с двумя пальцами, которые, как это видно из рис 251, свободно (с зазором) пропускают через соответствующие отверстия в колесном центре. Еще два пальца укрепляют на самом колесном центре.

Рис. 251. Вид на шарнирно-упругую связь колесной пары тепловозов ТЭП60 и ТЭП70 (первых выпусков)

На ось колесной пары (с наружных сторон колеса) свободно надевают траверсу («плавающую» рамку), которую четырьмя тягами соединяют с четырьмя пальцами. Тяги, иногда называемые поводками, соединяются с пальцами и плавающей траверсой через резинометаллические втулки, выполняющие роль эластичных шарниров. В целом конструкция представляет собой эластичную муфту. Каждая колесная пара имеет две муфты (на левом и правом колесах). Таким довольно сложным путем с помощью шарнирно-упругих деталей достигается передача вращающего момента колесной паре с полым валом. Эластичные элементы, наличие зазоров, повороты тяг и траверсы — все это и создает условия для взаимного перемещения тягового электродвигателя относительно оси колесной пары при ее движении по неровностям пути и при «игре» рессорного подвешивания. Благодаря этому вращающий момент от тягового электродвигателя колесной паре передается относительно мягко, без ударов. Опорно-рамная подвеска имеет и другие достоинства, связанные с повышением надежности тягового двигателя. Она пробивает дорогу и на грузовые локомотивы, отличающиеся повышенной мощностью и нагрузкой от оси на рельсы. В частности, она применена на новом тепловозе 2ТЭ121 мощностью 2940 кВт (4000 л. с.) в секции. Однако на всех построенных в нашей стране грузовых тепловозах, имеющих относительно невысокие скорости и ограниченную до 225 кН (23 тс) нагрузку от оси на рельсы, опорно-рамная подвеска не применяется, так как конструктивно она сложна, а в обслуживании и ремонте затруднительна. Конструкторы работают над созданием новых, более простых и совершенных типов опорно-рамной подвески, в частности без полого вала.

На грузовых тепловозах 2ТЭ116, 2ТЭ10В, 2ТЭ10Л, М62, ТЭЗ и др. тяговый электродвигатель устанавливают так, что на раму тележки приходится часть его веса (примерно половина), а другую часть веса воспринимает колесная пара. Иными словами, тяговый электродвигатель одной стороной опирается на раму тележки через упругие опоры (комплект пружин), а другой стороной — на ось колесной пары через две жесткие опоры (моторно-осевые подшипники) . Подобная установка тягового двигателя получила название опорно-осевой (рис. 252).

Рис. 252. Схема опорно-осевой подвески тягового электродвигателя

При такой подвеске расстояние между валом тягового электродвигателя и осью колесной пары мало изменяется, что позволяет закрепить большое зубчатое колесо непосредственно на оси колесной пары, т. е. упростить конструкцию. Простая в изготовлении, надежная в эксплуатации, удобная для обслуживания опорно-осевая подвеска, казалось бы, не имеет недостатков. Однако это не так. Ведь ось колесной пары не может свободно перемещаться относительно тягового двигателя. А такое перемещение необходимо из-за неровностей пути. Самая же главная неприятность в том, что на ось колесной пары локомотива дополнительной нагрузкой ложится 15—25 кН, или 1,5 — 2,5 тс (!) от тягового электродвигателя: динамическое воздействие от колесной пары на путь с ростом скорости увеличивается, усиливаются нагрузки на жесткие опоры—моторно-осевые подшипники, зубчатые колеса и на сам электродвигатель, что осложняет и без того тяжелые условия, в которых он работает: переменные нагрузки, перекос остова электродвигателя из-за неизбежных зазоров в моторно-осевых подшипниках и др.

Стремление избавиться от этих недостатков вынуждает усложнять конструкцию большого зубчатого колеса: его венец упруго соединяют со ступицей этого колеса при помощи, например, резинометаллических блоков (вкладышей). На тепловозах 2ТЭ10В и 2ТЭ116 их шестнадцать. Подрезиненные колеса хотя и улучшают условия работы зубчатой передачи и элементов тягового электродвигателя, но не устраняют основной недостаток опорно-осевой подвески: вес двигателя, приходящийся на ось колесной пары, остается неподрессоренным.

Мы рассказали о двух главных системах подвески тяговых электродвигателей: опорно-осевой и опорно-рамной. Обе они примечательны тем, что каждый тяговый электродвигатель обычно приводит во вращение одну собственную колесную пару. Наряду с такими индивидуальными приводами, получившими широкое распространение на современных тепловозах, известны конструкции, в которых один тяговый двигатель приводит в движение одновременно две или три колесные пары, так что все они имеют одинаковую частоту вращения.

Рис. 253. Общий вид мономоторной тележки с одним тяговым двигателем

Тележку с одним электродвигателем (рис. 253) принято называть мономоторной (одномоторной), а сам привод — групповым. Естественно, один двигатель весит меньше и занимает места меньше, чем, скажем, три в трехосной тележке, и поэтому общая масса ее уменьшается, в том числе за счет сокращения расстояния между осями колесных пар. В этом и состоит одно из основных достоинств группового привода для тепловозов. Есть и другая выгода. Допустим, на поверхность рельсов случайно попало масло. Так как движущие колесные пары механически соединены между собой, они, помогая друг другу, в некоторых случаях могут увереннее реализовать силу тяги (расчетную), чем при индивидуальном приводе. Однако групповой привод требует высокой точности изготовления зубчатой передачи.

НАЗНАЧЕНИЕ И УСТРОЙСТВО КОЛЕСНОЙ ПАРЫ

В данную страницу сайта мы внесли значительные изменения по замечаниям Алексея Николаевича Дывыдова. Они связаны, прежде всего с ГОСТ 4835-2006, который устанавливает новые типы и размеры колесных пар. Обращаем внимание читателей, что согласно этому ГОСТу оси РУ1 (с резьбой и корончатой гайкой) больше не выпускаются, а диаметр колеса по кругу катания не 950 мм, как было раньше, а 957 мм.

Колёсные пары относятся к ходовым частям и являются одним из ответственных элементов вагона. Они предназначены для направления движения вагона по рельсовому пути и восприятия всех нагрузок, передающихся от вагона на рельсы при их вращении. Работая в сложных условиях нагружения, колёсные пары должны обеспечивать высокую надёжность, так как от них во многом зависит безопасность движения поездов. Поэтому к ним предъявляют особые, повышенные требования Госстандарта, Правила технической эксплуатации железных дорог, Инструкция по освидетельствованию, ремонту и формированию вагонных колёсных пар, а также другие нормативные документы при проектировании, изготовлении и содержании. Конструкция и техническое состояние колёсных пар оказывают влияние на плавность хода, величину сил, возникающих при взаимодействии вагона и пути, и сопротивление движению.

Работая в современных режимах эксплуатации железных дорог и экстремальных условиях окружающей среды, колёсная пара вагона должна удовлетворять следующим основным требованиям: обладать достаточной прочностью, имея при этом минимальную необрессоренную массу с целью снижения тары подвижного состава и уменьшения непосредственного воздействия на рельсовый путь и элементы вагона при прохождении неровностей рельсовой колеи; обладать некоторой упругостью, обеспечивающей снижение уровня шума и смягчение толчков, возникающих при движении вагона по рельсовому пути; совместно с буксовыми узлами обеспечивать, возможно, меньшее сопротивление при движении вагона и возможно большее сопротивление износу элементов, подвергающихся изнашиванию в эксплуатации.

КЛАССИФИКАЦИЯ КОЛЕСНЫХ ПАР. СОВЕРШЕНСТВОВАНИЕ ИХ КОНСТРУКЦИЙ

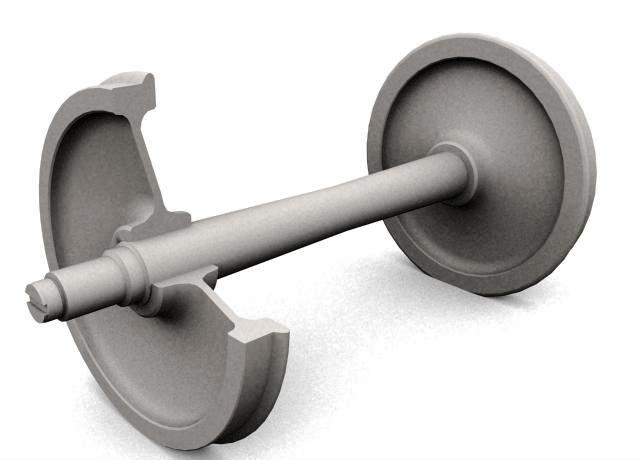

Колёсная пара (рис. 1) состоит из оси 1 и двух укрепленных на ней колёс 2. Типы, основные размеры и технические условия на изготовление вагонных колёсных пар определены Государственными стандартами, а содержание и ремонт «Правилами технической эксплуатации железных дорог» (ПТЭ) и «Инструкция по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар ЦВ/3429», а также другими нормативными документами при проектировании, изготовлении и содержании. Конструкция и техническое состояние колёсных пар оказывают влияние на плавность хода, величину сил, возникающих при взаимодействии вагона и пути, и сопротивление движению.

Тип колёсной пары определяется типом оси и диаметром колес (табл. 1).Согласно ГОСТ 4835-2006 устанавливают пять типов колесных пар с осями типов РУ1Ш и РВ2Ш и колесами диаметром по кругу катания 957 мм в зависимости от типа вагона и максимальной расчетной статической нагрузки от колесной пары на рельсы (таблица 1).

Таблица 1

Типы колесных пар вагонов

Тип колесной пары

Конструкционная скорость вагона, км/час

Мксимальная расчетная статистическая нагрузка от колесной пары на рельсы, кН (тс)

Пример условного обозначения колесной пары для грузового вагона с осью типа РУ1Ш и колесами диаметром 957 мм с буксовыми узлами:

Колесная пара РУ1Ш-957-Г ГОСТ 4835-2006

То же, без буксовых узлов:

Колесная пара РУ1Ш-957 без буксовых узлов ГОСТ 4835-2006

В настоящее время из ГОСТ 4835-2006 исключены оси РУ1 с торцевым креплением гайкой М110 и большинство заводов прекратило выпуск осей данного типа. Колесные пары РУ1-950 и РУ1Ш-950 еще можно встретить в эксплуатации.

Диаметры шеек 3, (рис. 1), подступичной 5 и средней 6 частей оси определяют исходя из расчётной нагрузки. Предподступичная часть 4 является ступенью перехода от шейки к подступичной части оси и служит для установки уплотняющих устройств корпуса буксы. На nодступичных частях 5 прочно закрепляются колёса 2. На шейках 3 размещаются подшипники.

Рис. 1. Колесная пара и форма шейки оси: 1 — ось; 2 — колесо; 3 — шейка; 4 — предподступичная часть;

5 — подступичная часть; 6 — средняя часть; 7 — нарезная часть

Колёсные пары с осями, предназначенными для эксплуатации с роликовыми подшипниками, различают между собой конструкцией торцового крепления внутренних колец роликовых подшипников на шейке:

- с нарезной частью 7 для навинчивания корончатой гайки (ось РУ1);

- при помощи приставной шайбы, для чего на торцах делают отверстия с нарезкой для болтов крепления (ось РУ1Ш рис. 1). Такое крепление выполнено в двух вариантах: тремя или четырьмя болтами.

Большое внимание прочности и надёжности колёсных пар уделялось при создании первых вагонов. Нормальная ось до 1892 г. выпуска имела диаметры шеек, подступичных и средней частей соответственно 100, 135 и 126 мм. В связи с увеличением грузоподъёмности и тары вагонов, а также скорости движения поездов возрастали нагрузки, действующие на колёсные пары, что требовало усиления их элементов. В результате возрастали диаметры осей, совершенствовались конструкции колёс и повышалась прочность посадки их на ось.

В дореволюционной России колёсные пары оснащали составными (бандажными) колёсами, состоящими из колёсного центра, бандажа и укрепляющих его элементов. До 1892 г. применяли колёса, центры которых были деревянными (рис. 2) (колеса Мензеля). Их изготовляли из дерева твёрдых пород. В колёсном центре помещали деревянный диск 2, состоявший из 16 секторов тикового дерева. Он находился между бандажом 1 и ступицей 3, был скреплён с ними при помощи колец 4 и 5, стянутых болтами 6.

Рис.2 Колесо с деревянным центром

Как отмечалось, в те времена такие колёса обладали бесшумным и сравнительно спокойным ходом, смягчали вертикальные толчки. Однако вследствие усушки дерева в процессе эксплуатации болты ослабевали, что нарушало безопасность движения поездов и приводило к необходимости постоянного наблюдения за состоянием крепления.

Поэтому колёса с деревянными центрами (колёса Мензеля) изъяли из эксплуатации. До 1900 г. распространение получили кованые центры, затем литые спицевые, дисковые стальные и чугунные. В 1948 г. изготовление чугунных центров было прекращено вследствие большой массы, малой прочности и частых повреждений при формировании колёсных пар. Прекратилось также изготовление спицевых центров из-за неравномерной жёсткости обода и ослабления соединения с бандажом, завихрения воздуха. Завихрение воздуха вызывало попадание песка на трущиеся поверхности ходовых частей и повышенный износ и задиры металла.

В 1931 г. был совершен переход от бандажных колёс к более совершенным безбандажным, который завершился в 70-х годах. В 1953 г. было также прекращено производство чугунных колёс, поскольку на них часто появлялись выщербины, раковины и отколы, угрожавшие безопасности движения поездов и сокращавшие срок их службы. Более надёжными в эксплуатации зарекомендовали себя стальные литые. С 1935 г. было организовано производство цельнокатаных колёс, обладающих существенными преимуществами перед литыми. С годами цельнокатаные колёса совершенствовались, и они получили широкое распространение.

Для безопасного движения вагона по рельсовому пути на ось 1 прочно закрепляются колёса 2 (рис. 3) с соблюдением строго определённых размеров. Расстояние между внутренними гранями колёс 2s составляет: для новых колёсных пар, предназначенных для вагонов, обращающихся со скоростями до 120 км/ч – (1440±3), свыше 120, но не более 160 км/ч – (1440

Рис.3. Основные размеры колесной пары

Во избежание неравномерной передачи нагрузки на колёса и рельсы разность размеров k от торца оси до внутренней грани обода допускается не более 3 мм. Колёса, укреплённые на одной оси, не должны иметь разность диаметров D более 1 мм, что предотвращает односторонний износ гребней и не допускает повышения сопротивления движению. Чтобы снизить инерционные усилия, колесные пары скоростных вагонов подвергают динамической балансировке: для скоростей 140. 160 км/ч допускается дисбаланс не более 6 Нм; для скоростей 160. 200 км/ч — не более 3 Нм. Номинальная ширина обода колес всех типов колесных пар составляет 130 мм.

Кроме колёсных пар, изготавливаемых в соответствии ГОСТ 4835-80, поставляют также конструкции, выполненные по специальным чертежам и техническим условиям, для вагонов промышленного транспорта, вагонов электро- и дизель- поездов, а также с раздвижными на оси колёсами для эксплуатации на дорогах с различной шириной колеи и др. В вагонах, оснащённых дисковыми тормозами, на оси 1 (рис. 4), кроме двух колёс 2, прочно укреплены диски 3.

Рис.4 Колесная пара с тормозными дисками (3)

Колёсная пара моторного вагона электропоезда (рис. 5) состоит из оси 5 и двух бандажных колёс 6 с литыми спицевыми колесными центрами 2 и бандажами 1. Один колёсный центр имеет удлинённый фланец 7, к которому прецизионными болтами крепится фланец зубчатого колеса 3 редуктора. Редуктор устанавливается на подшипнико-редукторном узле 4. Колёсные пары вагонов промышленного транспорта, предназначенные для эксплуатации с повышенными нагрузками, имеют увеличенные диаметры, в частности, диаметр шеек составляет 180 мм.

Рис. 5. Колёсная пара моторного вагона электропоезда: 1 — бандаж;

2 — спицевой центр; 3 — зубчатое колесо; 4 — подшипнико-редукторный

узел; 5 — ось; 6 — бандажное колесо; 7 — фланец

Колёсные пары с раздвижными колёсами на оси имеют более сложную конструкцию. На Брянском машиностроительном заводе в 1957 г. была создана колёсная пара с раздвижными на оси колёсами (рис. 6). Передвижение колёс из одного положения в другое происходит автоматически при движении вагона по специальному переводному стенду, соединённому одним концом с колеёй 1520 мм, а вторым – с колеёй 1435 мм. Раздвижная колёсная пара состоит из оси 2, вдоль которой могут перемещаться колёса 1 при переходе вагона с колеи одной ширины на колею другой ширины.

Рис. 6. Колесная пара с раздвижными на оси колесами для подвижного состава, обращающегося по дорогам колеи 1520 и 1435 мм без замены ходовых частей: 1 — колесо; 2 — ось;

3 — втулка; 4 — кольцо замковое; 5 — барабан; 6 — буфер;

7 — крышка; 8 — пружина

Для обеспечения скольжения между ступицей колеса 1 и подступичной частью оси 2 установлена капроновая втулка 3. На наружной поверхности ступицы имеются две кольцевые выточки для закрепления колеса на оси посредством секторов 9. В одну выточку секторы входят тогда, когда колесо находится в колее 1520 мм, а во вторую ? в колее 1435 мм. Такое положение секторов фиксируется барабаном 5, укреплённым на оси посредством горячей посадки. Для предупреждения самопроизвольного выхода секторов из кольцевых выточек ступицы предусмотрено замковое кольцо 4, прикреплённое болтами к буферу 6. Внутри буфера расположены пружины 8, опирающиеся на крышку 7 и отжимающие буфер и замковое кольцо к середине оси. Повороту колеса на оси препятствует зубчатое зацепление барабана и ступицы колеса.

Раздвижная колёсная пара приводится в действие следующим образом. При прохождении вагона по переводному стенду специальным упором отжимается буфер 6, в результате чего замковые кольца 4 перемещаются в сторону колёс и перестают удерживать сектора 9 в выточках ступицы. Затем упор стенда, нажимая на колёса 1, передвигает их вдоль оси 2 в необходимое положение. В начале этого передвижения колёса выжимают сектора 9 из кольцевых выточек, в конце передвижения колёс сектора оказываются напротив вторых выточек. Одновременно они освобождаются от нажатия буфера 6 и под действием пружин 8 возвращаются вместе с замковыми кольцами 4 в исходное положение. При этом кольца 4 нажимают на сектора 9, в результате чего сектора входят во вторые выточки, закрепляя колеса в изменённом положении.

Один из вариантов конструкции колёсной пары с раздвижными колёсами был разработан специалистами Уралвaгoнзавода и ВНИИЖТа.

Конструкции с раздвижными колёсами отличаются от обычных колёсных пар более сложным устройством, увеличенной массой и стоимостью изготовления. Однако технико-экономические расчёты показывают, что при перевозке некоторых грузов раздвижные колёсные пары, несмотря на перечисленные выше недостатки, включая дополнительные затраты на ремонт и содержание, позволяют сократить капитальные вложения и эксплуатационные расходы по сравнению с затратами, необходимыми для организации и производства перегрузочных работ на пограничных станциях. Бесперегpузочное сообщение обеспечивает также сокращение потерь грузов и ускорение их доставки потребителю, что имеет важное значение особенно для скоропортящихся грузов.

Колёсные пары узкоколейных вагонов отличаются большой разнотипностью. Например, колёсных пар колеи 750 мм насчитывалось 42 типа, из которых 30 имели буртики на концах шеек и 12 без буртиков, 14 размеров по диаметру колёс – от 450 до 650 мм. Колёса были бандажными с чугунными или стальными (дисковыми или спицевыми) колёсными центрами, а также безбандажными – чугунными и стальными цельнокатаными. На рис. 7 показана колёсная пара без буртиков на шейках оси, применяемая в вагонах узкоколейных железных дорог, которые были оборудованы буксами, не имевшими подшипников. На оси 1 слева приведен разрез бандажного колеса с дисковым центром 2, на который прочно надет бандаж 4, укрепленный от сдвига предохранительным кольцом 3, а справа безбандажное колесо 5. В 1955 г. Главное управление вагонного хозяйства МПС провело унификацию колёсных пар вагонов колеи 750 мм, благодаря которой резко уменьшилась их разнотипность.

Рис. 7. Колёсная пара без буртиков на шейке оси узкоколейных вагонов колеи 750 мм: 1 — ось; 2 — центр дисковый; 3 — кольцо предохранительное; 4 — бандаж; 5 — колесо цельнокатаное