- Классификация, устройство и принцип работы ГРМ двигателя

- Устройство газораспределительного механизма

- Принцип работы

- Классификация или типы ГРМ

- По расположению распределительного вала

- По количеству распределительных валов

- По количеству клапанов

- По типу привода

- Материалы

- Газораспределительный механизм (ГРМ)

- Газораспределительный механизм (ГРМ)

- Состав и назначение газораспределительного механизма (ГРМ)

- ГРМ с нижним расположением распределительного вала

- Клапан

- Сухарики

- Направляющая втулка клапана

- Пружины

- Коромысло

- Штанга

- Толкатели

- Распределительный вал

- Распределительные шестерни

- Достоинства и недостатки ГРМ с нижним расположением распределительного вала

- ГРМ с верхним расположением распределительного вала

- Достоинства и недостатки ГРМ с верхним расположением распределительного вала

Классификация, устройство и принцип работы ГРМ двигателя

Газораспределительный механизм (ГРМ) представляет собой совокупность деталей и узлов, обеспечивающих открытие и закрытие впускных и выпускных клапанов двигателя в определенный момент времени. Основная задача ГРМ заключается в своевременной подаче топливовоздушной смеси или топлива (это зависит от типа мотора) в камеру сгорания и выпуск отработавших газов. Для реализации этой задачи слажено работает целый комплекс механизмов, часть из которых управляется при помощи электроники.

Устройство газораспределительного механизма

В современных моторах газораспределительный механизм располагается в головке блока цилиндров двигателя. В его состав входят следующие основные элементы:

- Распределительный вал. Это сложная по конструкции деталь, которая изготавливается из прочной стали или чугуна с высокой точностью обработки. В зависимости от конструкции ГРМ распредвал может устанавливаться в головке блока цилиндров или в картере двигателя (такая компоновка сейчас не применяется). Это основная деталь, которая отвечает за последовательное открытие и закрытие клапанов.

Распределительный вал

Распределительный вал На валу имеются опорные шейки и кулачки, которые и толкают стержень клапана или коромысло. Форма кулачка имеет строго определенную геометрию, поскольку от этого зависит длительность и степень открытия клапана. Также кулачки выполнены разнонаправленными, чтобы обеспечивать попеременную работу цилиндров.

- цепь или ремень;

- шестерни валов;

- натяжитель (натяжной ролик);

- успокоитель и башмак.

Впускные и выпускные клапаны с пружинами

Впускные и выпускные клапаны с пружинами На тарелках клапанов сделаны специальные фаски, которые обеспечивают более плотное прилегание к отверстиям в головке блока цилиндров. Это место называется седлом. Кроме самих клапанов, в механизме предусмотрены дополнительные элементы, обеспечивающие его правильную работу:

- Пружины. Возвращают клапаны в исходное положение после нажатия.

- Маслосъемные колпачки. Представляют собой специальные уплотнители, которые не допускают попадания масла в камеру сгорания по стержню клапана.

- Направляющая втулка. Устанавливается в корпус ГБЦ и обеспечивает точное движение клапана.

- Сухари. С их помощью пружина крепится на стержне клапана.

Принцип работы

Работу газораспределительного механизма сложно рассматривать отдельно, в отрыве от рабочего цикла двигателя. Ведь его основная задача – это вовремя открыть и закрыть клапана на определенный промежуток времени. Соответственно на такте впуска открываются впускные, а на такте выпуска – выпускные. То есть фактически механизм должен реализовывать рассчитанные фазы газораспределения.

Технически это происходит следующим образом:

- Коленчатый вал передает крутящий момент посредством привода на распределительный.

- Кулачок на распределительном валу нажимает на толкатель или коромысло.

- Клапан перемещается внутрь камеры сгорания, открывая доступ свежему заряду или отработавшим газам.

- После того как кулачок проходит активную фазу воздействия, клапан возвращается на место под действием пружины.

Стоит также отметить, что за полный рабочий цикл распредвал совершает 2 оборота, попеременно открывая клапана в каждом цилиндре, в зависимости от порядка их работы. То есть, например, при схеме работы 1-3-4-2 в один и тот же момент времени в первом цилиндре будут открыты впускные клапаны, а в четвертом выпускные. Во втором и третьем клапаны будут закрыты.

Классификация или типы ГРМ

Двигатели могут иметь различную компоновку газораспределительного механизма. Рассмотрим следующую классификацию.

По расположению распределительного вала

Существуют два типа положения распредвала:

При нижнем расположении распредвал находится в блоке цилиндров рядом с коленчатым валом. Усилие от кулачков передается через толкатели на коромысла, при этом применяются специальные штанги. Они представляют собой длинные стержни и связывают толкатели внизу с коромыслами наверху. Нижнее расположение считается не самым удачным, но имеет и свои плюсы. В частности, более надежное соединение распредвала с коленвалом. Данный тип расположения на современных моторах не применяется.

При верхнем положении распредвал находится в головке блока цилиндров (ГБЦ) непосредственно над клапанами. При таком положении могут быть реализованы различные варианты воздействия на клапаны: через толкатели, коромысла или рычаги. Такая конструкция более простая, надежная и компактная. Верхнее положение распредвала получило более широкое распространение.

По количеству распределительных валов

На рядных двигателях могут быть установлены один или два распределительных вала. Моторы с одним распредвалом имеют аббревиатуру SOHC (Single Overhead Camshaft), а с двумя – DOHC (Double Overhead Camshaft). Один вал отвечает за открытие впускных, а другой за открытие выпускных клапанов. В двигателях c V-образной компоновкой используются четыре распредвала, по два на каждый ряд цилиндров.

По количеству клапанов

От количества клапанов на один цилиндр будет зависеть форма распредвала и количество кулачков на нем. Клапанов может быть два, три, четыре или пять.

Самый простой вариант с двумя клапанами: один работает на впуск, другой на выпуск. В трехклапаном двигателе два работают на впуск и один на выпуск. При четырех клапанах: два на впуск и два на выпуск. Пять клапанов: три на впуск и два на выпуск. Чем больше клапанов на впуске, тем больше объем поступающей топливовоздушной смеси в камеру сгорания. Повышается мощность и динамика двигателя. Сделать больше пяти не позволят размер камеры сгорания и форма распредвала. Наиболее часто встречается схема с четырьмя клапанами на цилиндр.

По типу привода

Различают три типа привода распределительного вала:

- Шестеренчатый. Данный привод возможен только при нижнем положении распредвала в блоке цилиндров. Коленвал и распредвал имеют зубчатый привод через шестерни (звездочки). Главное преимущество такого привода – надежность. При верхнем положении распредвала в ГБЦ применяется цепной и ременный привод.

- Цепной. Этот привод считается более надежным. Но использование цепи требует особых условий. Для гашения колебаний устанавливаются успокоители, а натяжение цепи регулируется натяжителями. В зависимости от количества валов могут применяться несколько цепей.

Ресурса цепи хватает в среднем на 150-200 тысяч километров пробега.

Главной проблемой цепного привода считается поломка натяжителей, успокоителей или разрыв самой цепи. При плохом натяжении цепь может перескакивать между зубьев в ходе работы, что приводит к нарушению фаз газораспределения.

Автоматически регулировать натяжение цепи помогают гидронатяжители. Они представляют собой поршни, которые давят на так называемый башмак. Башмак прилегает непосредственно к цепи. Он представляет собой изогнутую дугой деталь со специальным покрытием. Внутри гидронатяжителя находится плунжер, пружина и рабочая полость для масла. Масло поступает в натяжитель и выталкивает цилиндр до нужного уровня. Клапан закрывает масляный канал, и поршень постоянно поддерживает нужное натяжение цепи. По похожему принципу работают гидрокомпенсаторы в ГРМ. Успокоитель цепи гасит остаточные колебания, которые не погасил башмак. Так достигается оптимальная и точная работа цепного привода.

Самые большие неприятности может принести разрыв цепи.

Распредвал прекращает вращение, а коленвал продолжает крутиться и двигать поршни. Днища поршней ударяются о тарелки клапанов, что приводит к их деформации. В самых тяжелых случаях может быть поврежден и блок цилиндров. Чтобы такого не произошло, иногда применяются двухрядные цепи. При обрыве одной другая продолжит работу. Водитель без последствий исправит ситуацию.

Ременный. Ременный привод не требует смазки, в отличие от цепного.

Ресурс ремня также ограничен и в среднем он равен 60-80 тысячам километров пробега.

Для лучшего сцепления и надежности используются зубчатые ремни. Такой привод более прост. Разрыв ремня при работающем двигателе приведет к тем же последствиям, что и при разрыве цепи. Главными преимуществами ременного привода является простота эксплуатации и замены, дешевизна и бесшумная работа.

От правильной работы всего газораспределительного механизма зависит работа двигателя, его динамика и мощность. Чем больше количество и объем цилиндров, тем сложнее будет устройство ГРМ. Каждому водителю важно понимать устройство механизма, чтобы вовремя заметить неисправность.

Материалы

Газораспределительный механизм (ГРМ)

- » onclick=»window.open(this.href,’win2′,’status=no,toolbar=no,scrollbars=yes,titlebar=no,menubar=no,resizable=yes,width=640,height=480,directories=no,location=no’); return false;» rel=»nofollow»> Печать

Подробности Подробности Категория: Устройство двигателя и его систем Опубликовано: 01.09.2014 14:45 Автор: Administrator Просмотров: 9030

Газораспределительный механизм (ГРМ)

Газораспределительный механизм управляет своевременной подачей воздуха или рабочей смеси в цилиндры двигателя в зависимости от такта. Газораспределительный механизм это “ легкие” двигателя.

Состав и назначение газораспределительного механизма (ГРМ)

Газораспределительный механизм (ГРМ) предназначен для своевременной подачи воздуха (дизельный двигатель) или рабочей смеси (бензиновый двигатель), в цилиндр двигателя на такте впуска, а так же вывода отработавших газов из цилиндров во время такта выпуска. Для этого клапаны своевременно открывают и закрывают впускной и выпускной каналы головки цилиндров. Газораспределительный механизм (ГРМ) можно разделить на механизм с подвесными клапанами или боковыми клапанами, в настоящее время боковые клапана практически не встречаются, поэтому в данной статье речь о них идти не будет. Также можно разделить газораспределительный механизм (ГРМ) по расположению распределительного вала и типу привода. Распределительный вал может быть установлен либо внизу в блок-картер, либо вверху непосредственно в головку цилиндров. Нижний распределительный вал всегда приводится в действие шестерней, верхний же распределительный вал может приводиться в действие либо цепью, либо ременной передачей. Также существует разделение газораспределительных механизмов по числу клапанов на цилиндр от двух минимум до пяти максимум, более пяти клапанов на цилиндр не встречается, по количеству распределительных валов от 1 до 4. Далее в статье будет рассматривать газораспределительный механизм (ГРМ) с двумя клапанами на цилиндр. В газораспределительный механизм входят впускной и выпускной клапана с пружинами, передаточные механизмы, распределительный вал и шестерни. Более подробная схема ГРМ изображена на рисунке 1.

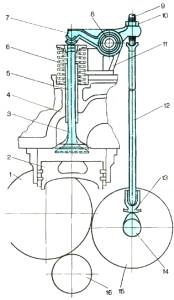

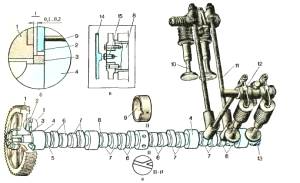

ГРМ с нижним расположением распределительного вала

- промежуточная шестерня;

- поршень;

- клапан;

- головка цилиндров;

- направляющая втулка;

- пружины клапана;

- коромысло;

- ось (валик) коромысла;

- регулировочный винт;

- контргайка;

- стойка валика коромысла;

- штанга;

- толкатель;

- распределительный вал;

- шестерня распределительного вала;

- шестерня коленчатого вала;

Принцип действия газораспределительного механизма следующий: коленчатый вал с помощью шестерен передает вращение на распределительный вал 14, каждый кулачек распределительного вала набегает на толкатель 13, поднимая его вместе со штангой 12. Штанга поднимает один конец коромысла 7, вторым концом коромысло давит на клапан 3, клапан открывается. Когда кулачек съезжает с толкателя клапан под действием пружин поднимается, закрывая канал. Причем шестерня распределительного вала имеет в два раза больше зубьев. Это сделано, для того чтобы клапана открывались один раз за два оборота коленчатого вала.

Клапана открываются с некоторым опережением относительно мертвых точек, впускной клапан открывается до того как поршень придет в в.м.т. это сделано для лучшей вентиляции цилиндра. Так как во время работы особенно на высоких оборотах создается разрежение во впускном коллекторе, то воздух будет поступать в цилиндр и при движении поршня вверх. Воздух поступает и при прохождении поршнем н.м.т. по инерции, впускной клапан закрывается с некоторым запозданием. Время от момента открытия клапана и до момента его закрытия, выражается в градусах поворота коленчатого вала и называется фазами газораспределения. Существуют моменты, когда оба клапана открыты (дизельный или впрысковый бензиновый двигатель) это явление называется перекрытием клапанов. В конце такта выпуска перед началом такта впуска оба клапана открыты, это способствует лучшей вентиляции цилиндра. Открытие и закрытие клапанов зависит от профиля кулачков распределительного вала, а так же от зазора между клапанами и коромыслами.

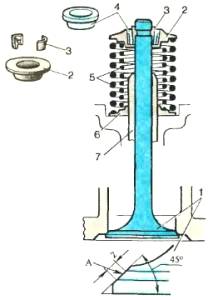

Клапан

- клапан;

- тарелка пружин;

- сухарики;

- втулка сухариков;

- пружины;

- опорная шайба пружин;

- направляющая втулка клапана;

А — фаска клапана.

Клапан своевременно открывает и закрывает впускной и выпускной каналы. Клапан (рисунок 2) состоит из тарелки и стержня. Переход от тарелки к стержню делается плавным, для придания необходимой прочности, улучшения отвода тепла и уменьшения сопротивления движению газов. Фаска клапана должна прилегать плотно к седлу, для чего он проходят совместную притирку. Стержень клапана представляет собой шлифованный цилиндр, в верхней части клапана выполнена выточка для крепления пружины при помощи сухарей. Торец стержня для уменьшения его износа коромыслом закаляют. Клапаны работают при высокой температуре. Причем выпускной клапан подвержен воздействию более высоких температур, впускной же клапан охлаждается при каждом такте впуска поэтому их выполняют из разных материалов. Выпускные клапана более жаростойкие. Кроме высоких температур клапаны подвергаются разъедающему воздействию газов и механическим ударам, поэтому они должны противостоять коррозии и истиранию. Чаще всего диаметры тарелок впускных клапанов, больше выпускных для лучшего наполнения цилиндра воздухом или рабочей смесью.

Сухарики

Сухарики 3 предназначены для удержания пружин 5 на стержне клапана. Сухарики представляют из себя кольцо конической формы, разрезанное на две половины. В некоторых двигателях между тарелкой пружин 2 и сухариками находится втулка 4, зажимающая сухарики и упирающаяся на дно тарелки 2 узким концом. Такая конструкция предназначена для того, чтобы дать клапану возможность проворачиваться относительно тарелки под воздействием коромысла и вибрации пружин. Это сделано для более равномерного износа трущихся деталей клапана.

Направляющая втулка клапана

Направляющая втулка клапана 7 (рисунок 2) предназначена для обеспечения направленного движения клапана и посадки его в седло без перекоса. Её изготавливают из чугуна или металлокерамики и запрессовывают в головку цилиндров. Во многих двигателях на втулке впускного клапана установлена резиновая манжета, для того чтобы исключить попадание масла в цилиндр через зазор между втулкой и стержнем клапана.

Седла впускных и выпускных клапанов на многих двигателях выполняются во вставных кольцах, изготовленных из жаростойкого чугуна и запрессованных в головку цилиндров.

Пружины

Пружины 5 (рисунок 2) предназначены для закрытия клапана после того, как на него перестанет давить коромысло. Пружины создают усилие, достаточное для закрытия клапана и плотной его посадки в седло. Пружины могут быть выполнены с постоянным или переменным шагом витков. Переменный шаг позволяет избежать резонанса пружины. В некоторых двигателях на клапан устанавливают две пружины, с различным направлением витков. Различное направление витков пружин при вибрации способствует проворачиванию клапана. Наличие двух пружин уменьшает их размеры, повышает надежность механизма.

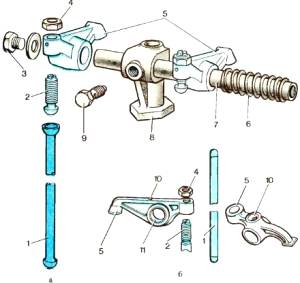

Коромысло

а — с углублением в наконечнике штанги;

б — со сферическим наконечником штанги;

- штанга;

- регулировочный винт;

- заглушка;

- контргайки;

- коромысло;

- пружина;

- ось коромысла;

- стойка;

- болт штуцер;

- отверстие для масла;

- втулка;

Коромысло 5 (рисунок 3), предназначено для воздействия на клапан с целью его открытия. Коромысло представляет собой двуплечий рычаг, изготовленный из стали. В его центре сделано утолщение, в нем выполнено отверстие куда, запрессована втулка 11. На длинном плече коромысло имеет закаленный боёк, которым оно давит на клапан, а на другом плече резьбовое отверстие; в который вворачивается регулировочный винт 2, предназначенный для установления зазора между клапаном и бойком коромысла, для обеспечения плотного закрытия клапанов. Коромысло качается на оси 7, установленной на стойках 8, прикрученных к головке блока. Распорные пружины 6 и стопорные кольца удерживают коромысла от осевого смещения. Оси коромысел выполнены пустотелыми для подвода масла к трущимся деталям втулок коромысел, регулировочных винтов и штанг. С торцов оси коромысла закрыты заглушками 3.

Штанга

Штанга предназначена для передачи усилия от толкателя к коромыслу. Штанга изготавливается из цельного или пустотелого стального стержня. На концах штанги находятся сферические стальные, обработанные наконечники, нижний наконечник шаровой формы. Верхний наконечник может иметь как шаровую форму, так и углубление со сферической поверхностью. В верхний наконечник упирается головка регулировочного винта, ввернутого в коромысло.

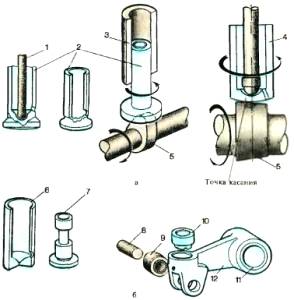

Толкатели

- штанга;

- грибовидный толкатель;

- втулка толкателя;

- толкатель с выпуклым днищем;

- кулачки распределительного вала;

- толкатель в виде стаканчика с плоским днищем;

- грибовидный толкатель с кольцевой выемкой;

- ось ролика;

- ролик;

- пята;

- втулка;

- рычаг;

Толкатели (рисунок 4) предназначены для передачи усилия от кулачка распределительного вала штангам. Толкатели могут быть грибовидными, цилиндрическими или в виде качающегося ролика. Цилиндрические 4, 6 или грибовидные 2, 7 толкатели (рисунок 4 а) имеют сферические углубления для установки штанг. На нижней части толкателей выполнена плоская или сферическая опорная поверхность. Для обеспечения равномерного изнашивания толкатели совершают поступательное и вращательное движение одновременно. Качающиеся роликовые толкатели (рисунок 4 б) изготовлены в виде одноплечих рычагов, с утолщением и отверстием с одной стороны, в которое запрессована втулка 11. На другом конце втулки помещен ролик 9, вращающийся на игольчатом подшипнике и соприкасающийся с кулачком распределительного вала. Над роликом в толкатель запрессована пята 10 со сферическим гнездом, на которую опирается нижний конец штанги. Рычаги одеваются на ось, закрепленную в блок — картере.

Распределительный вал

б и в — схемы ограничения свободного осевого хода распределительного вала;

- шестерня;

- упорный фланец;

- распорное кольцо;

- опорные шейки;

- эксцентрик привода бензинового насоса;

- кулачки выпускных клапанов;

- кулачки впускных клапанов;

- распределительный вал;

- втулка;

- впускной клапан;

- штанга;

- коромысло;

- шестерня привода масляного насоса;

- крышка распределительных шестерен;

- подпятник;

Распределительный вал предназначен для своевременного открытия и закрытия клапанов в определенной последовательности, кулачки и опорные шейки распределительного вала отлиты заодно с ним. Кулачек воздействует только на один клапан впускной или выпускной. На некоторых карбюраторных двигателях заодно с распределительным валом изготовлен эксцентрик 5 для привода бензонасоса и шестерня 13 для привода масляного насоса. Кулачки подвергаются закалке токами высокой частоты. Шейки вала вращаются во втулках 9, запрессованных в блоке. Втулки могут быть изготовлены из бронзы, металлокерамики или из стали. При сборке вставляют с торца картера двигателя, поэтому диаметры опорных шеек 4 последовательно имеют меньшие размеры диаметров. Смазываются механизмы ГРМ под давлением через канал блока, в одной или двух имеется отверстие для подвода масла в канал блока, откуда оно подается к коромыслам, при совмещении отверстий в шейке с каналом блока масло подается в канал. На основной массе двигателей на переднем конце распределительного вала установлена шестерня 1, между шестерней и передней шейкой вала устанавливают распорное кольцо 3, и упорный фланец 2 для ограничения осевого перемещения распределительного вала. У многих двигателей осевое перемещение ограничивается приливом в крышке 14 распределительных шестерен, выполненных против распределительного вала 8.

Распределительные шестерни

а — вращение коленчатого и распределительного валов, а так же топливного насоса в одну сторону;

б — вращение коленчатого и распределительного вала в разные стороны;

- шестерня коленчатого вала;

- шестерня распределительного вала;

- промежуточная шестерня;

- шестерня привода гидронасоса;

- шестерня топливного насоса;

- ведущая шестерня масляного насоса;

- ведомая шестерня масляного насоса;

Распределительные шестерни необходимы для передачи вращения от коленчатого вала распределительному валу, масляному насосу, и другим агрегатам двигателя. Распределительные шестерни располагаются в специальном картере в передней части двигателя. Для уменьшения уровня шумов шестерни выполняются косозубыми. Для того чтобы вращение коленчатого и распределительного валов совпадало, устанавливают промежуточную шестерню, если в этом нет необходимости, промежуточная шестерня не устанавливается, тогда валы будут вращаться в разные стороны. Так как клапана открываются один раз за два оборота коленчатого вала, шестерня распределительного вала имеет в два раза больше зубьев, таким образом, обеспечивается своевременность открытия клапанов. На шестернях топливного насоса, коленчатого и распределительного валов имеются метки, при сборке двигателя шестерни устанавливаются по меткам, для обеспечения своевременности подачи топлива и открытия клапанов.

Достоинства и недостатки ГРМ с нижним расположением распределительного вала

Основным достоинством газораспределительного механизма с установкой распределительного вала в блоке цилиндров является его дешевизна, высокая надежность, простота эксплуатации. К недостаткам можно отнести высокую инерционность ГРМ, что в свою очередь ограничивает обороты двигателя, шумность. Данный тип привода ГРМ используется на двигателях с низкой частотой вращения коленчатого вала чаще всего это дизельные двигатели, так же такой тип привода используется в бензиновых двигателях с низкими оборотами коленчатого вала например мотоблоки.

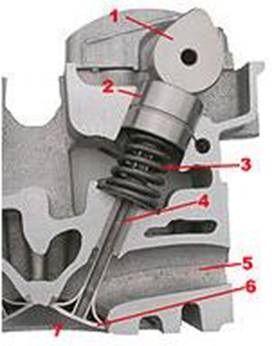

ГРМ с верхним расположением распределительного вала

- кулачок распределительного вала;

- толкатель;

- пружины;

- стержень клапана;

- канал;

- тарелка клапана;

Газораспределительный механизм (ГРМ) с верхним расположением распределительного вала отличается установкой распределительного вала в головке цилиндров, принцип его работы и назначение такое же, как и газораспределительного механизма с нижним расположением распределительного вала. При расположении распределительного вала в головке цилиндров передача воздействия от распределительного вала может быть осуществлена различными способами: через толкатель на коромысло, непосредственно от распределительного вала на коромысло, от распределительного вала на толкатель клапана. Самым распространенным является вариант передачи усилия от распределительного вала непосредственно на толкатель клапана, в отечественных двигателях данная схема применяется на двигателях ВАЗ. Рассмотрим, как это работает. Кулачек распределительного вала давит на толкатель, тот давит на сам клапан, клапан, преодолевая сопротивление пружин, открывает впускное или выпускное окно. После того как кулачек распределительного вала съезжает с толкателя, клапан под воздействием пружин закрывает окно. Привод распределительного вала в данном типе двигателя может быть реализован цепной передачей или при помощи зубчатого ремня.

Достоинства и недостатки ГРМ с верхним расположением распределительного вала

К достоинствам газораспределительного механизма с верхним расположением распределительного вала относится его малая инерционность, что позволяет двигателю развивать большие обороты по сравнению с предыдущей схемой расположения распределительного вала, так же к достоинствам безусловно можно отнести малую шумность ГРМ, дешевизну изготовления, малые габариты блок – картера. К недостаткам же относятся малый ресурс привода ремня ГРМ, как правило, 50 150 тыс. километров, периодическая необходимость замены ремня привода ГРМ. В случае обрыва ремня привода ГРМ клапана как правило выходят из строя, поэтому ремень ГРМ необходимо менять строго по регламенту. Цепь привода ГРМ тоже нуждается в периодической замене, её ресурс чаще всего в 2 – 3 раза выше чем ресурс ремня, цепь привода ГРМ может перескочить на один и более зубьев, если не будет достаточного натяжения. Цепной привод ГРМ имеет еще один недостаток по сравнению с ременным – дороговизна. Так же к недостаткам можно отнести сложность настройки тепловых зазоров клапанов.

Составлено по материалам из учебника Родичев В.А. Родичева Г.И. Тракторы и Автомобили.