Схема газового оборудования автомобиля камаз

Схема газодизельной системы автомобилей семейства КамАЗ

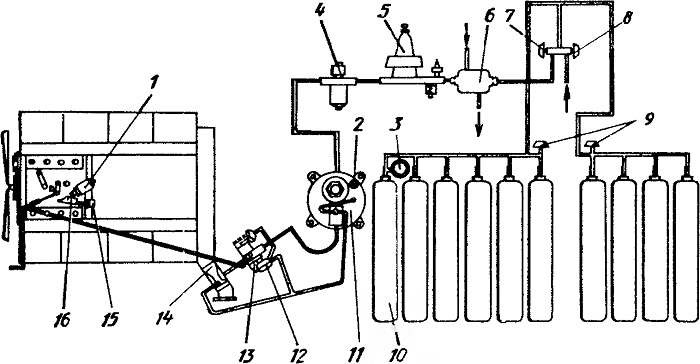

Схема газодизельной системы автомобилей семейства КамАЗ приведена на рис. 14. Данная система обеспечивает работу дизеля КамАЗ-740 как на смеси дизельного топлива и ПГ, так и на дизельном топливе. СПГ содержится в восьми (десяти) стальных баллонах 10, размещенных поперек рамы автомобиля. На бортовых автомобилях баллоны укреплены на продольных брусьях платформы с помощью кронштейнов и хомутов; на седельном тягаче — за кабиной на держателе, который прикреплен к раме стремянками.

На автомобиле-самосвале шесть баллонов размещены на кронштейне крепления баллонов, 10 — за кабиной и четыре баллона — под платформой на опоре.

Баллоны соединены последовательно трубопроводами и разделены на две группы. Для заполнения системы СПГ на крестовине размещен наполнительный вентиль 8. Каждая группа цилиндров снабжена вентилем 9. При открытии расходного вентиля 7 на распределительной крестовине СПГ по трубопроводу направляется в подогреватель 6 и далее в редуктор 5 высокого давления, где давление СПГ понижается до 0,95. 1,1 МПа. Из редуктора 5 газ по гибкому шлангу подается к электромагнит-ному клапану 4, на входе которого установлен съемный войлочный фильтр, закрытый алюминиевым колпаком.

При включении электромагнитного клапана 4 газ поступает на вход двухступенчатого редуктора 11 низкого давления, в котором давление понижается до атмосферного. Из редуктора 11 поступает в газовый дозатор 13, обеспечивающий подачу необходимой массы газа в диффузор, расположенный во впускном тракте дизеля за воздушным фильтром. Газовоздушная смесь из смесителя 14 поступает во впускной трубопровод и далее в цилиндры двигателя, сжимается поршнем, в конце сжатия в неё через серийную форсунку впрыскивается небольшой объем дизельного топлива. Запальную дозу топлива подают в цилиндр двигателя так, чтобы она воспламенялась раньше, чем газ, и поджигала всю массу газовоздушной смеси.

Газодизельный двигатель оборудован топливным насосом высокого давления с двухрежимным регулятором, привод рычага управления подачей топлива которого снабжен гибким звеном. На крышке топливного насоса размещен ограничитель 1 запальной дозы топлива, снабженный электромагнитным приводом. При переводе питания двигателя на газовое топливо ограничитель 1 переключает топливный насос высокого давления на режим подачи запальной дозы дизельного топлива для воспламенения газовоздушной смеси.

Работу газовой аппаратуры контролируют манометром низкого давления, размещенным в кабине водителя. Давление после первой ступени редуктора должно быть в пределах 0,2. 0,22 МПа. Давление в баллонах 10 контролируют маномет-ром 3, имеющим предел измерений до 25 МПа и установленным на первом баллоне газобаллонной установки.

Для ограничения максимальной частоты вращения коленчатого вала предусмотрена система, уменьшающая подачу газа, когда коленчатый вал двигателя достигает максимальной частоты вращения. Система состоит из зубчатого венца, электромагнитного датчика частоты вращения, электромагнитного реле, трехходового электромагнитного клапана 12, соединяющего полость диффузора смесителя с мембранным механизмом ограничения подачи газа и связанного с осью заслонок дозатора 13 газа.

Рис. 14. Схема газодизельной системы питания автомобилей семейства КамАЗ

При максимальной частоте вращения коленчатого вала двигателя, равной 2600 мин-1, сигнал от датчика частоты вращения подается к электронному реле, которое включает трехходовой электромагнитный клапан, соединяя полость диффузора с мембранным механизмом дозатора газа.

Под действием вакуума мембранный механизм срабатывает, прикрывая заслонку дозатора газа. При снижении частоты вращения датчик подает сигнал реле, и трехходовой электромагнитный клапан закрывается. Ось дроссельной заслонки дозатора под действием пружины вновь поворачивается, открывая подачу газа.

В системе питания газового дизеля предусмотрена блокировка, исключающая подачу одновременно газа и полной дозы запального топлива. Блокировка работает следующим образом. При нахождении подвижного упора 16 в положении, соответствующем работе на режиме дизеля, он максимально отдален от ограничителя 1 запальной дозы топлива и не воздействует на датчик 15 блокировки (не разъединяет посредством реле цепь питания электромагнитного клапана 4 подачи газа). При установке переключателя в положение, соответствующее работе двигателя в газодизельном режиме, подвижный упор перемещается ограничителем 1 подачи запальной дозы в положение, при котором подача запальной дозы жидкого топлива ограничивается. При этом подвижный упор воздействует на датчик блокировки, который размыкает цепь питания реле, управляющего включением электромагнитного клапана подачи газа.

Таким образом, если топливный насос высокого давления подает полную дозу дизельного топлива (например, при внезапном выходе из строя электромагнитного клапана, при работе в режиме дизеля), газовый электромагнитный клапан закрывается и подача газа автоматически отключается. Это исключает возможность разрушения двигателя в результате одновременной полной подачи дизельного топлива и газа.

Система защиты предусматривает также автоматический переход с газодизельного режима на дизельный в случае внезапного прекращения подачи газа (повреждение газовой магистрали, израсходование СПГ и др.), которое при работе двигателя под нагрузкой может вызвать аварию при движении автомобиля на дороге.

Для предотвращения аварийных ситуаций при работе по газодизельному циклу в системе подвода газа установлен датчик 2 давления газа, который при давлении ниже 0,45 МПа срабатывает и отключает ограничитель I запальной дозы. Подача газа в этом случае прекращается и система питания двигателя переходит в режим подачи дизельного топлива. При этом отключается электромагнитный клапан 4 и перекрывается подача газа.

При переходе двигателя с дизельного режима на газодизельный должен быть выполнен комплекс следующих операций: прогрев двигателя до температуры не менее 50 . 60 °С; проверка по манометру высокого давления наличия СПГ в баллонах; открытие вентилей на баллонах (до упора); медленное открытие расходного вентиля на крестовине (до упора); установка клавиши «Газ — дизель» в положение «Газ» (утопить). По манометру низкого давления нужно убедиться, что электромагнитный клапан открылся и газ поступает в первую ступень редуктора низкого давления. После выполнения упомянутых операций на щитке приборов в кабине водителя загорается контрольная лампа, сигнализирующая о готовности двигателя к работе в газодизельном режиме. В этом случае при нажатии на педаль подачи топлива рычаг управления регулятором топливного насоса высокого давления может перемещаться от положения минимального холостого хода до положения, когда цикловая подача соответствует запальной дозе.

Для уменьшения цикловой подачи при переходе двигателя с дизельного режима на газодизельный служит механизм дистанционной установки запальной дозы. Этот механизм с помощью кронштейна закреплен на топливном насосе высокого давления. При включении электромагнита подвижный упор устанавливают в положение, при котором он препятствует дальнейшему перемещению рычага управления топливным насосом высокого давления.

Регулятор на всем скоростном режиме обеспечивает необходимую подачу топлива. Такое положение при двухрежимном регуляторе насоса соответствует частоте вращения 850 . 950 мин-1. Дальнейшее изменение частоты вращения коленчатого вала и мощности двигателя зависит только от массы поступающего во впускной трубопровод газа. Происходит это при нажатии на педаль подачи топлива. Кроме того, на топливном насосе высокого давления закреплен выключатель, исключающий подачу одновременно газа и максимальной дозы запального топлива.

При работе двигателя в режиме дизеля топливная аппаратура работает в обычном режиме. В этом случае газ не поступает

во впускной трубопровод, так как канал подачи газа перекрыт при помощи электромагнитного клапана.

Система управления, защиты и регулирования двигателя обеспечивает работу двигателя в широком диапазоне скоростных и нагрузочных режимов на дизельном и газодизельном режимах без аварийных ситуаций.

Газовые двигатели с факельным зажиганием пока широко не распространены.

Ниже приведены параметры дизеля ЗИЛ-645 и конвертируемого газового аналога.

Системы питания воздухом и газом

Функцией системы питания воздухом является обеспечение подачи необходимого количества воздуха в двигатель на всех рабочих режимах. Система питания воздухом состоит из фильтра, воздухозаборника, патрубков и труб, соединяющих воздухозаборник и воздухоочиститель с турбокомпрессорами.

В системе питания воздухом применен узел дроссельной заслонки с электроприводом (рисунок 35). В качестве привода использован шаговый двигатель с редуктором, обеспечивающий точное позиционирование заслонки по сигналам датчика обратной связи — датчика положения дроссельной заслонки, установленного на оси заслонки. Шаговый двигатель привода дроссельной заслонки управляется электронной педалью.

Рисунок 35 — Схема системы питания двигателя воздухом и газом.

1 — узел дроссельной заслонки; 2 — фильтр очистки газа; 3 — газовый коллектор; 4 — дозатор газа электромагнитный.

На впускном коллекторе устанавливаются датчики температуры и давления воздуха

Фильтр воздушный (рисунок 36) сухого типа, двухступенчатый, предназначен для очистки поступающего в двигатель воздуха от пыли. Он состоит из корпуса 3 с завихрителем 4, крышки 8, предочистителя 1, фильтрующего элемента 2. Герметичность соединения крышки с корпусом обеспечивает уплотнительное кольцо 5. Крышка крепится к корпусу четырьмя пружинными защелками 6. Для повышения эффективности очистки воздуха, поступающего в двигатель, на фильтрующий элемент надевается предочиститель 1-оболочка из нетканого фильтровального полотна.

Очистка воздуха в фильтре двухступенчатая.

Первая ступень очистки — моноциклон, содержащий завихритель 4 установленный за входным патрубком и обеспечивающий винтовое движение воздушного потока в кольцевом зазоре между корпусом фильтра и элементом 2. За счет действия центробежных сил частицы пыли отбрасываются к стенке корпуса и сгоняются в бункер. Пылесборный бункер образован крышкой 8, перегородкой 7 и съемной заглушкой 9.

Вторая ступень очистки — элемент фильтрующий 2, который имеет наружный и внутренний кожухи. Они изготовлены из перфорированного стального листа и гофрированной фильтровальной бумаги, соединенных по торцам металлическими крышками, которые приклеены специальным клеем.

Фильтрующий элемент плотно прижат к днищу корпуса 3 и уплотняется торцовым резиновым кольцом. Крепится фильтрующий элемент в корпусе самостопорящейся гайкой 10.

Предварительно очищенный в первой ступени воздух поступает во вторую ступень со сменным картонным фильтрующим элементом для более тонкой очистки, где, проникая через поры картона, оставляет на его поверхности мелкие частицы пыли. Очищенный воздух через тройник поступает к двум центробежным компрессорам и, под избыточным давлением, через трубу охладителя наддувочного воздуха в цилиндры двигателя.

В системе питания двигателя воздухом предусмотрена установка индикатора засоренности фильтрующего элемента. Если срабатывает индикатор засоренности то необходимо провести обслуживание или замену фильтроэлемента воздушного фильтра.

Особое внимание при эксплуатации системы следует обращать на герметичность и отсутствие повреждений трубопроводов и их соединений.

Рисунок 36 — Фильтр воздушный:

1 — предочиститель; 2 — элемент фильтрующий; 3 — корпус; 4 — завихритель; 5 — уплотнительное кольцо; 6 — защелка; 7 — перегородка бункера; 8 — крышка; 9 — заглушка; 10 — гайка.

СИСТЕМА ПИТАНИЯ ГАЗОМ

Основным аргументом использования природного газа в качестве топлива является его пригодность к применению без каких-либо дополнительных переработок и, как следствие, низкая себестоимость. Кроме того, газ отвечает следующим требованиям:

— обладает хорошей смешиваемостью с воздухом, образуя гомогенную смесь;

— при сгорании выделяет достаточное количество теплоты;

— тсутствует детонация даже при достаточно высокой степени сжатия .

Система питания (рисунок 35) обеспечивает очистку газа и равномерное распределение его по цилиндрам двигателя дозированными порциями и в строго определенные моменты времени. На двигателе применена система питания с распределенным впрыском в зону впускного клапана.

Система питания состоит из:

— баллонов для сжатого газа (входит в состав изделия);

— электромагнитного клапана высокого давления (входит в состав изделия);

— газового редуктора с подогревателем газа (входит в состав изделия);

— фильтра очистки газа;

— электромагнитных дозаторов газа;

При открытии расходного вентиля газ по трубопроводу направляется к электромагнитному клапану высокого давления. При включении электромагнитного клапана газ поступает в редуктор с подогревателем, после которого давление газа понижается до 0,3 МПа ( 3 кгс/см 2 ). От редуктора газ подается к фильтру очистки газа (рисунок 37), где газ проходит очистку от примесей. Фильтр очистки газа состоит из корпуса 1, колпака 2, в который установлен фильтрующий элемент 3. Уплотнение колпака в корпусе осуществляется прокладкой 4 и кольцом 5. Колпак 2 снабжен стальной пробкой 8.

При включении электромагнитного клапана газ по трубопроводам поступает к газовым коллекторам и далее к электромагнитным дозаторам. Дозаторы подают газ в течение времени открытого состояния впускного клапана. Расход газа через дозаторы определяется электронной системой управления двигателем на основании показаний датчиков системы и поддерживает заданный состав смеси на всех режимах работы двигателя.

Особое внимание при эксплуатации системы следует обращать на герметичность и отсутствие повреждений трубопроводов и их соединений.

ОБСЛУЖИВАНИЕ ФИЛЬТРА ОЧИСТКИ ГАЗА

Смену фильтрующего элемента очистки газа необходимо осуществлять при отключенной подаче газа в следующем порядке:

— вывернуть сливную пробку 8 (рисунок 37) и слить конденсат;

— отвернуть колпак ключом на 27 за бобышку;

— вынуть фильтрующий элемент из колпака;

— промыть внутреннюю полость водой и просушить;

— установить новый фильтрующий элемент в колпак и завернуть его в корпус крутящим моментом 49. 68,6 Н-м (5. 7 кгс-м);

— завернуть сливную пробку крутящим моментом 10,78.. .24,5 Н-м (1,1 . 2,5 кгс м);

При обслуживании использовать фильтрующий элемент 7405-1017040-02.

Проверить все соединения на герметичность обмыливанием.

Рисунок 37 — Фильтр очистки газа:

1 — корпус; 2 — колпак; 3 — фильтрующий элемент; 4 — прокладка; 5 — уплотнительное кольцо; 6 — штуцер подвода газа к двигателю; 7 — штуцер отвода газа; 8 — пробка.