- Схема газораспределения дизельного двигателя

- Схема устройства и работа механизма газораспределения

- Классификация, устройство и принцип работы ГРМ двигателя

- Устройство газораспределительного механизма

- Принцип работы

- Классификация или типы ГРМ

- По расположению распределительного вала

- По количеству распределительных валов

- По количеству клапанов

- По типу привода

Схема газораспределения дизельного двигателя

Судовые двигатели внутреннего сгорания

Газораспределение четырехтактных и двухтактных дизелей

Механизм газораспределения служит для управления процессами впуска воздуха в цилиндр и выпуска отработавших газов. Состоит из впускных и выпускных органов газораспределения и их приводов.

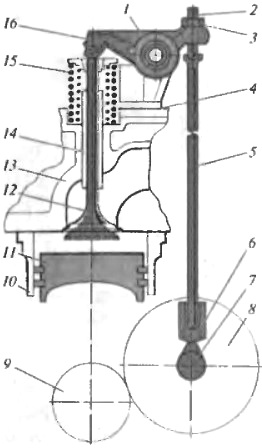

В четырехтактных дизелях применяют клапанное газораспределение. Клапанный механизм газораспределения состоит (рис. 1, а) из клапанов 1, расположенных в направляющих втулках 2 и удерживаемых в закрытом состоянии пружинами 3, распределительного вала 9, толкателя 8, штанги 7 и клапанного рычага (коромысла). Привод распределительного вала — шестеренный (рис. 1, а).

Механизм газораспределения действует путем вращения коленчатого вала двигателя, на конце которого посажена шестерня 11. Она приводит в движение шестерню 12, а та вращает шестерню 10 распределительного вала. При вращении распределительного вала его кулачок поднимает толкатель 8, который воздействует на штангу 7, поднимающую правое плечо коромысла 4, заставляя его немного повернуться вокруг оси и левым концом открыть клапан 1. Когда выступ кулачка распределительного вала выйдет из-под толкателя, давление на клапан прекращается и он под воздействием пружины 3 становится на место и закрывает отверстие в крышке цилиндра.

Рис. 1. Механизм газораспределения и его приводы: а — клапанный механизм газораспределения четырехтактного дизеля с шестеренным приводом; б — цепной привод распределительного вала малооборотного двухтактного дизеля.

Во время работы двигателя клапаны нагреваются и, следовательно, расширяются, т. е. увеличиваются в длину. Для компенсации этого расширения между торцом стержня каждого клапана и коромыслом должен быть некоторый зазор «А»: меньший для впускного клапана и больший для выпускного (более сильно нагревающегося). Требуемую величину зазора устанавливают регулировочным винтом 6, закрепляемым контргайкой 5. При завинчивании винта 6, нижний конец которого упирается в штангу, правое плечо клапанного рычага будет подниматься, а зазор «А» уменьшаться; при вывинчивании — наоборот. Номинальное значение зазора находится в пределах от 0,2 до 0,55 мм.

Шестеренный привод механизма газораспределения применяют в большинстве четырехтактных дизелей. У некоторых малооборотных двухтактных дизелей (рис. 1, б), у которых подача свежего воздуха в цилиндр осуществляется через окна, а выпуск отработавших газов — через клапаны, находит применение цепной привод распределительного вала. У такого привода дизеля фирмы «Бурмейстер и Вайн» вращение передается от коленчатого вала 13 через ведущую звездочку 12 с помощью втулочно-роликовой цепи 11 на ведомую звездочку 5, насаженную на вал привода выпускных клапанов и топливных насосов. Направление цепи осуществляется с помощью промежуточных звездочек 2, 3, 10. Натяжение цепи поддерживается постоянным. Оно осуществляется автоматически звездочкой 9, размещенной на качающемся вокруг оси 8 фигурном рычаге 1, штангой 7 и пружиной 6. Использование цепного привода целесообразно, если расстояние между коленчатым и газораспределительным валами достигает нескольких метров.

В двухтактных двигателях периоды выпуска отработавших газов и наполнения цилиндра зарядом свежего воздуха значительно короче (примерно в 3 раза меньше), чем в четырехтактных. Вытеснение отработавших газов из цилиндра потоком продувочного воздуха (а не поршнем, как в четырехтактных двигателях), имеющего высокую скорость, затрудняет качественную очистку и наполнение цилиндра.

Для наиболее полной очистки и наполнения рабочего цилиндра при минимальном расходе продувочного воздуха созданы разнообразные системы продувки. В зависимости от характера движения потоков воздуха в цилиндре применяемые системы продувки подразделяют на контурные и прямоточные.

В контурных системах выпускные 2 и продувочные 1 окна размещаются в нижней части цилиндра (рис. 2, а, б). Поток продувочного воздуха движется по контуру цилиндра сначала снизу вверх до крышки цилиндра, а затем в обратном направлении.

Основным преимуществом контурной системы продувки является относительная простота конструкции двигателя. Так, функции газораспределения выполняет поршень, реверс осуществляется относительно просто, что существенно для судовых двигателей, работающих непосредственно на гребной винт.

Рис. 2. Типы продувок двухтактных дизелей: а — с эксцентричным расположением окон; б — односторонняя петлевая; в — прямоточно-клапанная; г — прямоточная бесклапанная.

При контурной поперечно-щелевой системе продувки оси продувочных окон пересекаются в центре, смещенном от центра пересечений выпускных окон. При этом потоки воздуха, выходящие из крайних окон, создают подпор для струй, выходящих из средних окон, и заставляют продувочный воздух подниматься вверх и хорошо омывать пространство цилиндра возле крышки. Данный тип продувки характеризуется небольшим перемешиванием продувочного воздуха с отработавшими газами и малыми его потерями через выпускные окна. Такую продувку используют в двигателях 8ДР 43/61, DMR производства ГДР и фирмы «Зульцер».

Контурную продувку с лучевым расположением окон применяет фирма МАН в малооборотных двигателях (см. рис. 22, б). Верхние окна являются выпускными, нижние — продувочными. Продувочные окна имеют небольшой наклон вниз (10. 15°). Поступающий из ресивера продувочный воздух направляется вогнутым днищем поршня вверх и, описав петлю, вытесняет продукты сгорания через выпускные окна. Путь, пройденный струями продувочного воздуха в цилиндре при такой продувке, является наиболее длинным, что способствует лучшему вытеснению из цилиндров продуктов сгорания.

Прямоточные системы продувки характеризуются движением газовоздушного потока в одном направлении. Выпускные и впускные устройства располагаются по концам цилиндра (рис. 2, в, г).

Качество очистки цилиндра при прямоточной системе продувки выше, чем при контурной. Например, при прямоточной системе отмечается более интенсивное перемешивание свежего заряда с отработавшими газами, а непродутых зон в цилиндре меньше из-за петлеобразного движения потоков продувочного воздуха. При прямоточных продувках количество газов, оставшихся в цилиндре после продувки, составляет 5. 7%, а при контурных продувках — 8. 12%.

В прямоточной клапанно-щелевой системе выпуск продуктов сгорания осуществляется через клапан 2, установленный в крышке цилиндра (см. рис. 2, в). Продувочный воздух поступает через окна 1, расположенные в нижней части по всей окружности цилиндра. При ходе поршня вниз за 70. 85° до н.м.т. открывается клапан и начинается выпуск. При дальнейшем движении вниз поршень открывает продувочные окна — начинается продувка. Через 40. 45° после н.м.т. выпускной клапан закрывается. Одновременно или несколько позже закрываются продувочные окна.

Для улучшения очистки цилиндра и повышения качества смесеобразования продувочные окна имеют тангенциальное направление (оси окна расположены по касательной к какой-то окружности), в результате чего потоки воздуха в цилиндре движутся по спирали, замещая вытесняемые продукты сгорания. При этом перемешивание продувочного воздуха с продуктами сгорания оказывается незначительным.

Клапанно-щелевую систему продувки применяют в мощных судовых двигателях Брянского машиностроительного завода и дизелях фирмы «Бурмейстер и Вайн».

Прямоточную бесклапанную продувку применяют в двигателях с противоположно движущимися поршнями (см. рис. 2, г). В настоящее время это наиболее совершенная система, так как продувочные и выпускные окна расположены на противоположных концах цилиндровой втулки по всей ее окружности.

Продувочные окна 1 имеют тангенциальное направление, что улучшает очистку и зарядку цилиндра. Выпускные окна 2 направлены радиально. Открываются и закрываются окна при движении поршней; при встречном движении их в цилиндре происходит сжатие воздуха, при расхождении — рабочий ход, при приближении к наружным мертвым точкам сначала открываются выпускные окна (происходит выпуск), затем продувочные (начинается продувка). Прямоточную щелевую бесклапанную продувку применяют в дизелях типа Д100.

Схема устройства и работа механизма газораспределения

В четырехтактных двигателях применяют клапанный механизм газораспределения, служащий для своевременной подачи в цилиндры воздуха (в дизелях) или горючей смеси (в карбюраторных двигателях) и для выпуска из цилиндров отработавших газов. Клапаны в определенные моменты открывают и закрывают впускные и выпускные каналы головки цилиндров, т.е. обеспечивают сообщение цилиндров двигателя с впускным и выпускным трубопроводами. В изучаемых двигателях используют механизм газораспределения с верхним расположением клапанов и нижним положением распределительного вала.

Рис. Схема механизма газораспределения: 1 — ось коромысел; 2 — регулировочный винт; 3 — контргайка; 4 — стойка; 5 — штанга; 6 — толкатель; 7 — распределительный вал; 8 — шестерня распределительного вала; 9 — шестерня коленчатого вала; 10 — промежуточная шестерня; 11 — поршень; 12 — клапан; 13 — головка цилиндров; 14 — направляющая втулка; 15 — пружина клапана; 16 — коромысло

Механизм газораспределения состоит из:

- впускных и выпускных клапанов с пружинами

- передаточных деталей от распределительного вала к клапанам

- распределительного вала

- шестерни

Механизм работает следующим образом: коленчатый вал с помощью шестерен вращает распределительный вал 7, каждый кулачок которого, набегая на толкатель 6, поднимает его вместе со штангой 5. Последняя, в свою очередь, поднимает один конец коромысла 16, при этом другой конец, двигаясь вниз, давит на клапан 12. Клапан опускается и сжимает пружину 15. Когда кулачок распределительного вала 7 сходит с толкателя 6, штанга 5 и толкатель опускаются, а клапан 12 под действием пружины «садится в седло» и плотно закрывает отверстие канала.

Для лучшей очистки цилиндров от отработавших газов и заполнения их свежим воздухом или горючей смесью клапаны открыты дольше, чем в простейшем двигателе. От степени наполнения цилиндров «свежим зарядом» и степени очистки их от отработавших газов во многом зависит мощность двигателя.

Для того чтобы в цилиндры двигателя поступило больше воздуха или горючей смеси, впускные клапаны должны открываться с опережением, т.е. до прихода поршня в верхнюю мертвую точку (ВМТ). При большой частоте вращения коленчатого вала такт впуска повторяется часто, поэтому во впускном трубопроводе создается разрежение и воздух поступает в цилиндры двигателя, несмотря на то, что поршень некоторое время движется вверх. Поступление воздуха в цилиндры через открытый клапан продолжается по инерции и после того, как поршень пройдет нижнюю мертвую точку (НМТ). Впускной клапан закрывается с некоторым запаздыванием. Периоды от момента открытия клапанов до момента их закрытия, выраженные в угловых градусах поворота коленчатого вала, называют «фазами газораспределения». Их можно изобразить в виде таблицы, либо в виде круговой диаграммы, как, например, на рисунке. За счет опережения открытия и запаздывания закрытия впускного клапана период впуска воздуха у двигателя ЗМЗ-53 продлевается от 180 до 268°.

Рис. Диаграмма фаз газораспределения двигателя ЗМЗ-53

После закрытия впускного клапана происходят сжатие смеси и рабочий ход поршня. Выпуск отработавших газов из цилиндра, или открытие выпускного клапана, начинается до прихода поршня в НТМ, за 50° по углу поворота коленчатого вала. Выпускной клапан закрывается после прохода поршнем ВМТ. Продолжительность открытия выпускного клапана по углу поворота коленчатого вала составляет 252°.

В конце такта выпуска и начале такта впуска оба клапана некоторое время открыты одновременно, что соответствует 46 по углу поворота коленчатого вала. Такое угловое перекрытие тактов клапанов способствует лучшей очистке цилиндра от отработавших газов в результате его продувки свежим воздухом.

Моменты открытия и закрытия клапанов у каждого двигателя различны и зависят от профиля кулачков распределительного вала, а также от величины зазоров между клапанами и коромыслами.

Классификация, устройство и принцип работы ГРМ двигателя

Газораспределительный механизм (ГРМ) представляет собой совокупность деталей и узлов, обеспечивающих открытие и закрытие впускных и выпускных клапанов двигателя в определенный момент времени. Основная задача ГРМ заключается в своевременной подаче топливовоздушной смеси или топлива (это зависит от типа мотора) в камеру сгорания и выпуск отработавших газов. Для реализации этой задачи слажено работает целый комплекс механизмов, часть из которых управляется при помощи электроники.

Устройство газораспределительного механизма

В современных моторах газораспределительный механизм располагается в головке блока цилиндров двигателя. В его состав входят следующие основные элементы:

- Распределительный вал. Это сложная по конструкции деталь, которая изготавливается из прочной стали или чугуна с высокой точностью обработки. В зависимости от конструкции ГРМ распредвал может устанавливаться в головке блока цилиндров или в картере двигателя (такая компоновка сейчас не применяется). Это основная деталь, которая отвечает за последовательное открытие и закрытие клапанов.

Распределительный вал

Распределительный вал На валу имеются опорные шейки и кулачки, которые и толкают стержень клапана или коромысло. Форма кулачка имеет строго определенную геометрию, поскольку от этого зависит длительность и степень открытия клапана. Также кулачки выполнены разнонаправленными, чтобы обеспечивать попеременную работу цилиндров.

- цепь или ремень;

- шестерни валов;

- натяжитель (натяжной ролик);

- успокоитель и башмак.

Впускные и выпускные клапаны с пружинами

Впускные и выпускные клапаны с пружинами На тарелках клапанов сделаны специальные фаски, которые обеспечивают более плотное прилегание к отверстиям в головке блока цилиндров. Это место называется седлом. Кроме самих клапанов, в механизме предусмотрены дополнительные элементы, обеспечивающие его правильную работу:

- Пружины. Возвращают клапаны в исходное положение после нажатия.

- Маслосъемные колпачки. Представляют собой специальные уплотнители, которые не допускают попадания масла в камеру сгорания по стержню клапана.

- Направляющая втулка. Устанавливается в корпус ГБЦ и обеспечивает точное движение клапана.

- Сухари. С их помощью пружина крепится на стержне клапана.

Принцип работы

Работу газораспределительного механизма сложно рассматривать отдельно, в отрыве от рабочего цикла двигателя. Ведь его основная задача – это вовремя открыть и закрыть клапана на определенный промежуток времени. Соответственно на такте впуска открываются впускные, а на такте выпуска – выпускные. То есть фактически механизм должен реализовывать рассчитанные фазы газораспределения.

Технически это происходит следующим образом:

- Коленчатый вал передает крутящий момент посредством привода на распределительный.

- Кулачок на распределительном валу нажимает на толкатель или коромысло.

- Клапан перемещается внутрь камеры сгорания, открывая доступ свежему заряду или отработавшим газам.

- После того как кулачок проходит активную фазу воздействия, клапан возвращается на место под действием пружины.

Стоит также отметить, что за полный рабочий цикл распредвал совершает 2 оборота, попеременно открывая клапана в каждом цилиндре, в зависимости от порядка их работы. То есть, например, при схеме работы 1-3-4-2 в один и тот же момент времени в первом цилиндре будут открыты впускные клапаны, а в четвертом выпускные. Во втором и третьем клапаны будут закрыты.

Классификация или типы ГРМ

Двигатели могут иметь различную компоновку газораспределительного механизма. Рассмотрим следующую классификацию.

По расположению распределительного вала

Существуют два типа положения распредвала:

При нижнем расположении распредвал находится в блоке цилиндров рядом с коленчатым валом. Усилие от кулачков передается через толкатели на коромысла, при этом применяются специальные штанги. Они представляют собой длинные стержни и связывают толкатели внизу с коромыслами наверху. Нижнее расположение считается не самым удачным, но имеет и свои плюсы. В частности, более надежное соединение распредвала с коленвалом. Данный тип расположения на современных моторах не применяется.

При верхнем положении распредвал находится в головке блока цилиндров (ГБЦ) непосредственно над клапанами. При таком положении могут быть реализованы различные варианты воздействия на клапаны: через толкатели, коромысла или рычаги. Такая конструкция более простая, надежная и компактная. Верхнее положение распредвала получило более широкое распространение.

По количеству распределительных валов

На рядных двигателях могут быть установлены один или два распределительных вала. Моторы с одним распредвалом имеют аббревиатуру SOHC (Single Overhead Camshaft), а с двумя – DOHC (Double Overhead Camshaft). Один вал отвечает за открытие впускных, а другой за открытие выпускных клапанов. В двигателях c V-образной компоновкой используются четыре распредвала, по два на каждый ряд цилиндров.

По количеству клапанов

От количества клапанов на один цилиндр будет зависеть форма распредвала и количество кулачков на нем. Клапанов может быть два, три, четыре или пять.

Самый простой вариант с двумя клапанами: один работает на впуск, другой на выпуск. В трехклапаном двигателе два работают на впуск и один на выпуск. При четырех клапанах: два на впуск и два на выпуск. Пять клапанов: три на впуск и два на выпуск. Чем больше клапанов на впуске, тем больше объем поступающей топливовоздушной смеси в камеру сгорания. Повышается мощность и динамика двигателя. Сделать больше пяти не позволят размер камеры сгорания и форма распредвала. Наиболее часто встречается схема с четырьмя клапанами на цилиндр.

По типу привода

Различают три типа привода распределительного вала:

- Шестеренчатый. Данный привод возможен только при нижнем положении распредвала в блоке цилиндров. Коленвал и распредвал имеют зубчатый привод через шестерни (звездочки). Главное преимущество такого привода – надежность. При верхнем положении распредвала в ГБЦ применяется цепной и ременный привод.

- Цепной. Этот привод считается более надежным. Но использование цепи требует особых условий. Для гашения колебаний устанавливаются успокоители, а натяжение цепи регулируется натяжителями. В зависимости от количества валов могут применяться несколько цепей.

Ресурса цепи хватает в среднем на 150-200 тысяч километров пробега.

Главной проблемой цепного привода считается поломка натяжителей, успокоителей или разрыв самой цепи. При плохом натяжении цепь может перескакивать между зубьев в ходе работы, что приводит к нарушению фаз газораспределения.

Автоматически регулировать натяжение цепи помогают гидронатяжители. Они представляют собой поршни, которые давят на так называемый башмак. Башмак прилегает непосредственно к цепи. Он представляет собой изогнутую дугой деталь со специальным покрытием. Внутри гидронатяжителя находится плунжер, пружина и рабочая полость для масла. Масло поступает в натяжитель и выталкивает цилиндр до нужного уровня. Клапан закрывает масляный канал, и поршень постоянно поддерживает нужное натяжение цепи. По похожему принципу работают гидрокомпенсаторы в ГРМ. Успокоитель цепи гасит остаточные колебания, которые не погасил башмак. Так достигается оптимальная и точная работа цепного привода.

Самые большие неприятности может принести разрыв цепи.

Распредвал прекращает вращение, а коленвал продолжает крутиться и двигать поршни. Днища поршней ударяются о тарелки клапанов, что приводит к их деформации. В самых тяжелых случаях может быть поврежден и блок цилиндров. Чтобы такого не произошло, иногда применяются двухрядные цепи. При обрыве одной другая продолжит работу. Водитель без последствий исправит ситуацию.

Ременный. Ременный привод не требует смазки, в отличие от цепного.

Ресурс ремня также ограничен и в среднем он равен 60-80 тысячам километров пробега.

Для лучшего сцепления и надежности используются зубчатые ремни. Такой привод более прост. Разрыв ремня при работающем двигателе приведет к тем же последствиям, что и при разрыве цепи. Главными преимуществами ременного привода является простота эксплуатации и замены, дешевизна и бесшумная работа.

От правильной работы всего газораспределительного механизма зависит работа двигателя, его динамика и мощность. Чем больше количество и объем цилиндров, тем сложнее будет устройство ГРМ. Каждому водителю важно понимать устройство механизма, чтобы вовремя заметить неисправность.