Инверторный двигатель в современных стиральных машинах

Инверторный двигатель в стиральной машине — что это? В стиралках нашли применение два мотора с преобразованием переменного тока в постоянный — асинхронный и трёхфазный. Последний иногда называют бесщёточным двигателем постоянного тока (BLDC — Brushless Direct Current Motor). Рассмотрим подробнее каждый вариант, а также преимущества и недостатки.

Трёхфазный асинхронный

Этот двигатель был изобретён в 1889 году русским инженером Доливо-Добровольским, и нашёл широкое применение в промышленности, где используют трёхфазное напряжение 380 вольт. В стиральных машинах он начал использоваться после развития и широкого распространения электронных систем управления.

- Преимуществом этих двигателей является бесшумность — он применяется в тихих стиралках.

- Главный недостаток — сложное управление через инвертор.

Работаю в сфере ремонта бытовой техники. Большой опыт в восстановлении стиральных и посудомоечных машин.

Управление

Так как в домах используется однофазный ток 220 вольт, то для работы такого двигателя нужен преобразователь с регулировкой скорости и направления вращения. Это довольно сложное электронное устройство, схема которого приведена ниже на рисунке.

Схема управления инвертора

Как видно, что сначала переменный ток преобразуется в постоянный в выпрямителе. Для этого используется мост на диодах. Катушка индуктивности L, ёмкость C и термистор (на схеме слева), служат для защиты модуля от перегрузок, а также предохраняет домашнюю электросеть от колебаний при работе машины.

Затем постоянное напряжение поступает в силовую часть, где преобразуется в трёхфазное импульсное, у которого меняется амплитуда и частота. Именно за счёт этого осуществляется изменение скорости и направления вращения двигателя. Тахометрический генератор (обозначен T) выполняет обратную связь с системой управления. С его помощью модуль понимает скорость барабана.

Работаю в сфере ремонта бытовой техники. Большой опыт в восстановлении стиральных и посудомоечных машин.

Основной поломкой таких моторов, является повреждение платы управления. Сам двигатель сгорает редко. Отметим, что диагностировать поломку крайне тяжело. На моторе реально проверить только целостность обмоток с помощью мультиметра . Полноценно диагностировать исправность двигателя можно через модуль управления.

Инверторы бывают следующего исполнения:

- находятся на общем электронном модуле.

Модуль управления инверторным мотором

Прямой привод

Второй тип инверторных двигателей, это трёхфазные бесщёточные постоянного тока. Впервые их стала применять фирма LG в 2005 году в качестве прямого привода. Он находится непосредственно на валу барабана. Ремень при этом отсутствует.

Это было революционным решением, которое стало очень удачным, и в настоящее время его применяют и другие производители: «Самсунг», «Вирпул», «Хайер» и «Беко».

Мотор прямого привода

Считается что эти моторы получили развитие от шаговых двигателей, которые уже широко распространены, в частности, электротехники. Считаются крайне надёжными и долговечными. Поэтому фирма «ЛДЖи» даёт на них расширенную гарантию — 10 лет. Одно из названий — BCDC. Такие двигатели широко применяются в посудомоечных машинах, в составе рециркуляционного насоса, а так же используются в электровелосипедах.

Одной из их особенностей — постоянные магниты на роторе. В стиральных машинах с прямым приводом ротором является металлическая чаша, которая крепится к валу барабана. Внутри неё находятся постоянные магниты.

Статор — неподвижная часть и соединена с внешней стороной бака. Она представляет собой круг, покрытый пластиком с местами для обмотки катушек. Внутри находятся электротехнические пластины. Также здесь располагается тахометрический генератор.

Статор инверторного двигателя

Система управления схожа с асинхронным двигателем, рассмотренным выше. Инвертор преобразует переменное однофазное напряжение 220 вольт, в постоянное трёхфазное. Параметры его могут меняться по напряжению — от 0 до 120 вольт, а по частоте — от 0 до 300 Гц. Схема и логика управления довольно сложная и не рассматривается здесь, т. к. нужна только специалистам.

Инверторные двигатели прямого привода имеют следующие преимущества:

- простая конструкция;

- низкий шум;

- отсутствие приводного ремня, и как следствие уменьшение потерь на трение;

- нет щёточного узла — не нужно менять щётки и не возникают проблемы из-за оседания пыли.

Недостаток только один — сложная и дорогостоящая система управления. Отметим, что наметилась тенденция по отходу от коллекторных двигателей, но тем не менее они являются основой большинства стиральных автоматических машин.

Технология прямого привода: меньше деталей, больше точности

Общие сведения

Термин «сервопривод» происходит от латинского слова servus, которое переводится как «слуга» или «помощник». Так называют любой тип механического привода с устройством обратной связи по положению, скорости или усилию, а также сам привод, который выполняет функцию автоматического регулирования заданного параметра. Сервоприводы находят широкое применение в станкостроении, производстве упаковочных, фасовочных и разливных машин, робототехнике — в общем, когда требуется высокая точность передвижения исполнительного органа.

В данной статье мы не будем рассматривать гидравлические сервоприводы и под сервоприводом будем понимать электропривод с отрицательной обратной связью.

Есть два типа таких сервоприводов: вращательного и линейного движения. Для вращательного движения используют асинхронные и синхронные электродвигатели, а для линейного в основном применяют механическую передачу в виде шариковинтовой пары с кареткой, перемещающейся по рельсам, линейные актуаторы и линейные серводвигатели.

Как мы уже отмечали выше, сервоприводы обеспечивают точное передвижение исполнительного органа. Но о какой степени точности может идти речь? Если точность вращательного движения измеряется в градусах, то целесообразнее применять сервоприводы на базе асинхронных электродвигателей, где роль устройства обратной связи играет встроенный или помещенный на вал энкодер, а роль привода исполняет всем нам знакомый преобразователь частоты. Но если речь заходит о точности вращательного движения, исчисляемой в угловых минутах, и при этом переключение с прямого на обратное вращение происходит с высокой интенсивностью, то в таком случае оптимальным вариантом станут синхронные электродвигатели на постоянных магнитах. На рис. 1 показаны конструктивные особенности синхронных электродвигателей на примере продуктов компании Kollmorgen.

Рис. 1. Конструктивные особенности синхронных серводвигателей Kollmorgen

Управляются серводвигатели электронными устройствами, которые чаще всего называются сервоусилителями. По своим свойствам сервоусилители похожи на преобразователи частоты, только с той разницей, что в них заложены сложные алгоритмы контура регулирования скорости, позиции и момента. Сервоусилители содержат цифровые входы для устройств обратной связи и чаще всего работают лишь с определенными серводвигателями конкретного производителя.

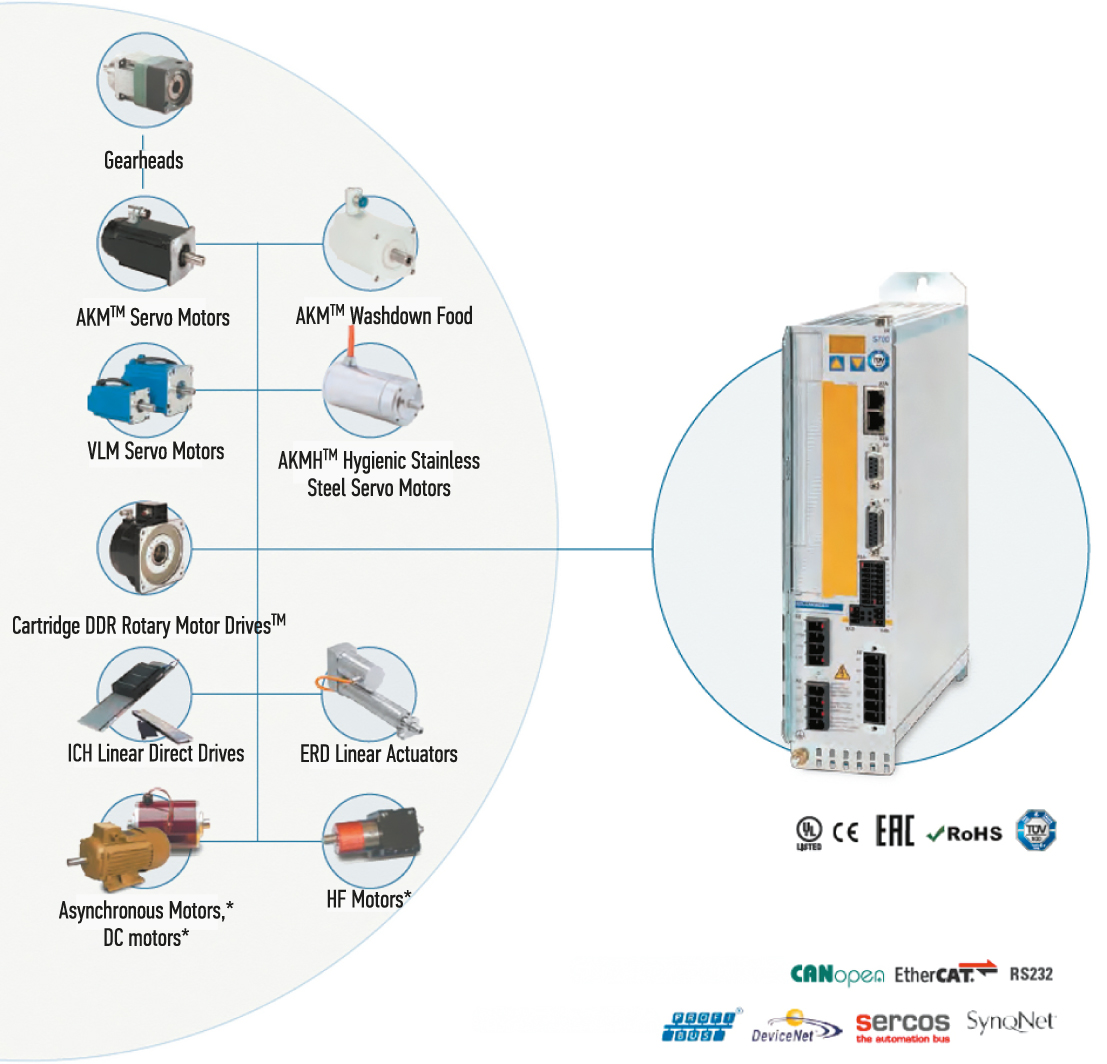

Однако возможности современных сервоусилителей могут быть более широкими. Например, к устройствам Kollmorgen можно легко, по принципу plug and play, подключить серводвигатели (в том числе асинхронные и индуктивные, с устройствами обратной связи и без них) не только того же производителя, но и других компаний — при использовании моделей SERVOSTAR S700 (рис. 2).

Рис. 2. Электродвигатели, сопрягаемые с сервоусилителями Kollmorgen S700

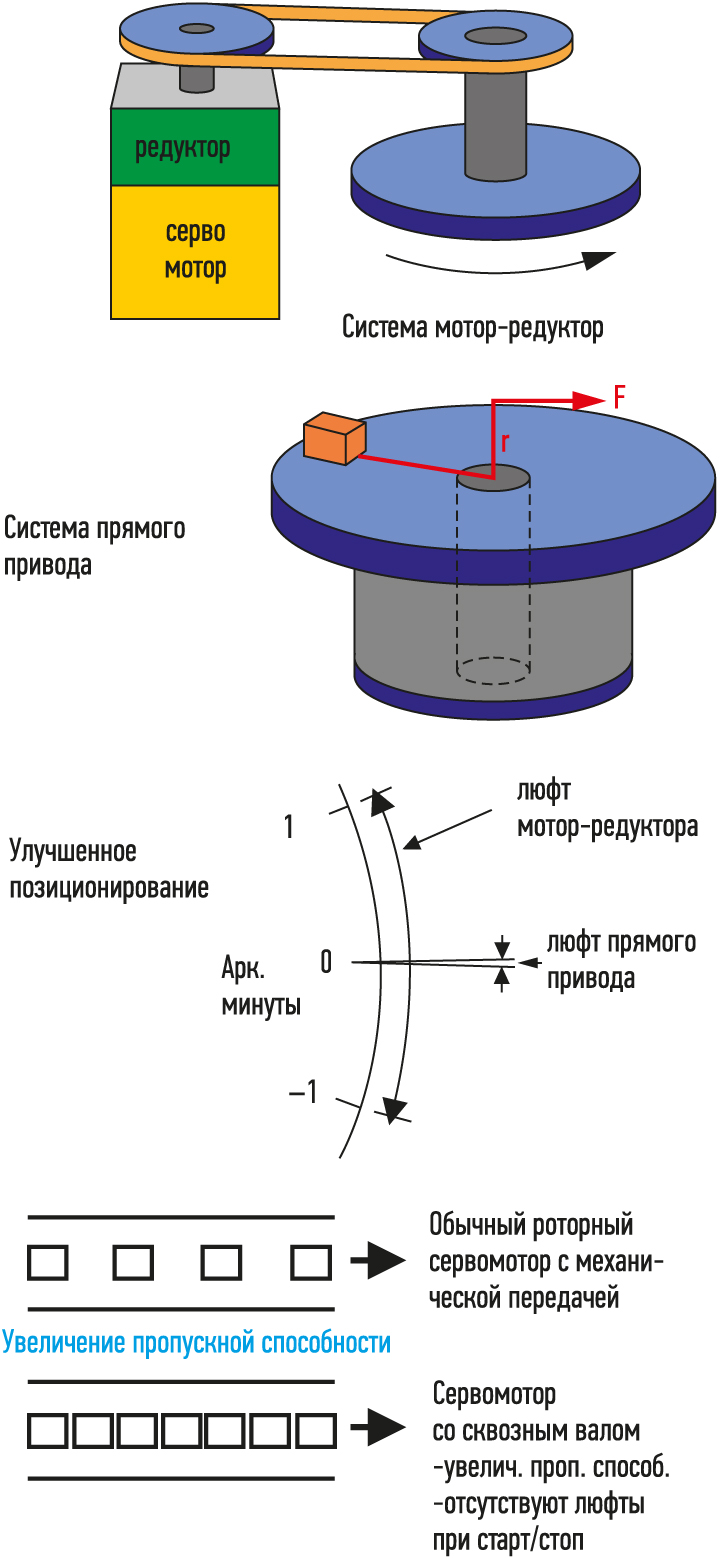

Рис. 3. Технологии передачи движения

Преимущества прямых приводов

Развитие промышленного машиностроения и роботехники не стоит на месте, поэтому с каждым днем требования к точности и производительности устройств возрастают. Мы все чаще сталкиваемся с задачами, где точность измеряется уже в угловых секундах. С этим современные сервоприводы справляются. Но также необходимо помнить об особенностях передаточных механизмов, таких как редуктор, ремень/шкив или кулачковый механизм. Любой, даже самый прецизионный редуктор имеет люфт, у ременчатой передачи и кулачковых механизмов тоже есть погрешности, не говоря о том, что они увеличивают размеры привода, что в некоторых применениях особенно критично. В связи с этим стоит задуматься о более высокоточной технологии передачи движения — технологии прямого (безредукторного) привода (рис. 3), которую мы рассмотрим на примере продукции Kollmorgen.

Само понятие «прямой привод» означает, что исполнительный орган непосредственно подключен к приводящему его в движение электродвигателю, т. е. не имеет передаточных элементов. Это относится как к вращательному, так и к линейному передвижению. Точность прямого привода можно оценить на следующем примере. Серводвигатель с прецизионным редуктором имеет люфт в одну угловую минуту: это означает, что при полностью неподвижном приводе может произойти смещение исполнительного органа на такую величину. В то же время повторяемость серводвигателя со сквозным валом Kollmorgen DDR составляет более одной угловой секунды. Таким образом, получается, что у серводвигателей с прямым приводом точность позиционирования в 60 раз выше, чем у мотора-редуктора.

Используя прямой привод, можно улучшить качество изготавливаемой продукции за счет следующих особенностей:

- более точная печать;

- раскрой и длина протяжки становятся точнее;

- более точная координация с другими осями машины;

- высокая точность при позиционировании;

- исключаются проблемы при настройке компенсации люфта.

Прямым приводам Kollmorgen свойственны и другие преимущества. Например, компоненты механической передачи накладывают ограничения на то, как быстро мы можем произвести запуск и останов исполнительного механизма. Из-за этих факторов понижается возможная пропускная способность машины, что напрямую влияет на ее производительность.

Прямой привод устраняет эти ограничения, позволяет значительно ускорить цикл «запуск/останов» и уменьшить время простоев. При этом пропускная способность оборудования может повыситься в два раза.

Следующим преимуществом является повышение надежности машины из-за исключения дополнительных элементов и механических передач. При использовании прямого привода не нужно периодически обслуживать ремни и шкивы, заниматься их протягиванием, менять смазочные материалы в редукторе. Необходимы только серводвигатель со сквозным валом и крепежные болты. Таким образом, исключаются многие детали, такие как: кронштейны, ограждения, ремни, шкивы, натяжители, муфты и др. В результате это позволяет:

- уменьшить количество деталей в спецификации;

- упростить сборку и сэкономить время на монтаж;

- снизить затраты (за счет того, что не требуется докупать лишние детали и их устанавливать).

Наконец, еще одним преимуществом прямых приводов можно считать уменьшение шума. К примеру, прямые приводы Kollmorgen имеют уровень шума всего лишь 20 дБ, что превосходит показатели сервосистем с механическими передачами.

Серии прямых приводов Kollmorgen

Рассмотрим особенности нескольких типов прямых приводов Kollmorgen.

Серия KBM (рис. 4) предназначена для непосредственного встраивания в машину, станок или робот.

Рис. 4. Конструктивные особенности сервомоторов со сквозным валом в бескорпусном исполнении серии KBM

- полностью инкапсулированные обмотки статора;

- рабочая температура внутренней обмотки +155 °C;

- защита от перегрузки — PTC-термистор (лавинного типа);

- отказобезопасные ленты над роторными магнитами;

- соответствует RoHS;

- дополнительные блокирующие цифровые датчики Холла с предварительным выравниванием.

Сервомоторы Kollmorgen Cartridge DDR (рис. 5) сочетают в себе преимущества бескаркасного двигателя с простой установкой. Они оснащены устройством обратной связи с высоким разрешением. Уникальная конструкция без подшипников соединяется непосредственно с нагрузкой, используя собственные подшипники машины для поддержки ротора. Большинство моделей можно установить менее чем за пять минут.

Рис. 5. Конструктивные особенности сервомоторов со сквозным валом в корпусе и с датчиком обратной связи серии Cartridge DDR

Основные характеристики данных сервомоторов:

- 5 типоразмеров;

- доступны обмотки с напряжением 230/400/480 В переменного тока;

- 4,5–510 Нм непрерывного крутящего момента;

- скорость до 2500 об/мин;

- номинальные мощности 775–11 700 Вт;

- встроенный датчик обратной связи синусоидального сигнала обеспечивает разрешение более 134 млн меток на оборот;

встроенный термистор обеспечивает защиту от перегрева.

Последний пример — линейные прямые приводы Kollmorgen серии ICH (рис. 6). Они увеличивают пропускную способность на 40% по сравнению с другими системами привода и обеспечивают уменьшение веса и габаритов машины, станка или робота, в которых применяются.

Рис. 6. Конструктивные особенности линейных сервомоторов серии ICH

- сила подачи 405–12726 Н (пик) и 175–5341 Н (непрерывная работа);

- рабочее напряжение — до 480 В переменного тока;

- встроенные цифровые датчики;

- совместим со всеми сервоусилителями и модулями безопасности и энергосбережения Kollmorgen.

Заключение

Сегодня на российском рынке представлено множество брендов, которые предлагают свои решения в области сервоприводов. Одной из таких компаний является Kollmorgen. Используя прямые приводы ее производства, можно повысить точность технологии передачи движения и пропускную способность оборудования, а также снизить затраты на детали и исправления погрешностей передаточных элементов.