Схема драйвера мотора от жесткого диска

Приспособы на двигателе от HDD

| Вт, 31.03.2020, 18:15 | Сообщение # 1 |

| Лекс59 Есть на Ютубе такой канал. Называется «Мне интересно». Кроме разного полезного там есть такое видео Меня лично больше других заинтересовала миниатюрная шлифмашинка. Выписал драйверы и реализовал из того, что было. В качестве корпуса применил обрезок профиля от вертикальных жалюзи.

Вот так выглядит радиатор для MT3608

Драйвер двигателя на всякий случай тоже разместил на радиаторе, благо там есть металлизация.

Для аккумулятора поставил плату защиты на 15 Ампер (обычная на 1,5 Ампера будет уходить в защиту).

Аккумулятор нужен сильнотоковый. Там на входе преобразователя ток доходит до 2-3 Ампер. Ну и чтобы два раза не вставать другие возможные применения такого двигателя. На снимке заготовка центробежного вентилятора с приводом от двигателя от флопика и привод алмазного диска 30 мм диаметром для заточки мелкого инструмента.

Как я понял, мощность устройства может достигать 15 ватт. Эта шлифмашинка вполне справляется с небольшими по объему работами. Не буду утверждать, что использую ее постоянно (ну так пылит же), но бывает очень удобной. Аккумуляторный вариант естественно хорош оперативностью. Добавлено (31.03.2020, 18:26) Отличить достаточно просто. Двигатели, что я пробовал, обладали ощутимо разной мощностью и крутящим моментом. В общем случае: Рекомендую при пайке отсоединять шлейф от драйвера. Я так спалил один. Пришлось выписывать отдельно микросхему (она тоже не дешевая, что то около сотни руб) и заменять. Добавлено (31.03.2020, 18:29) Немного дополнил. Подключение двигателя HDD к микроконтроллеру

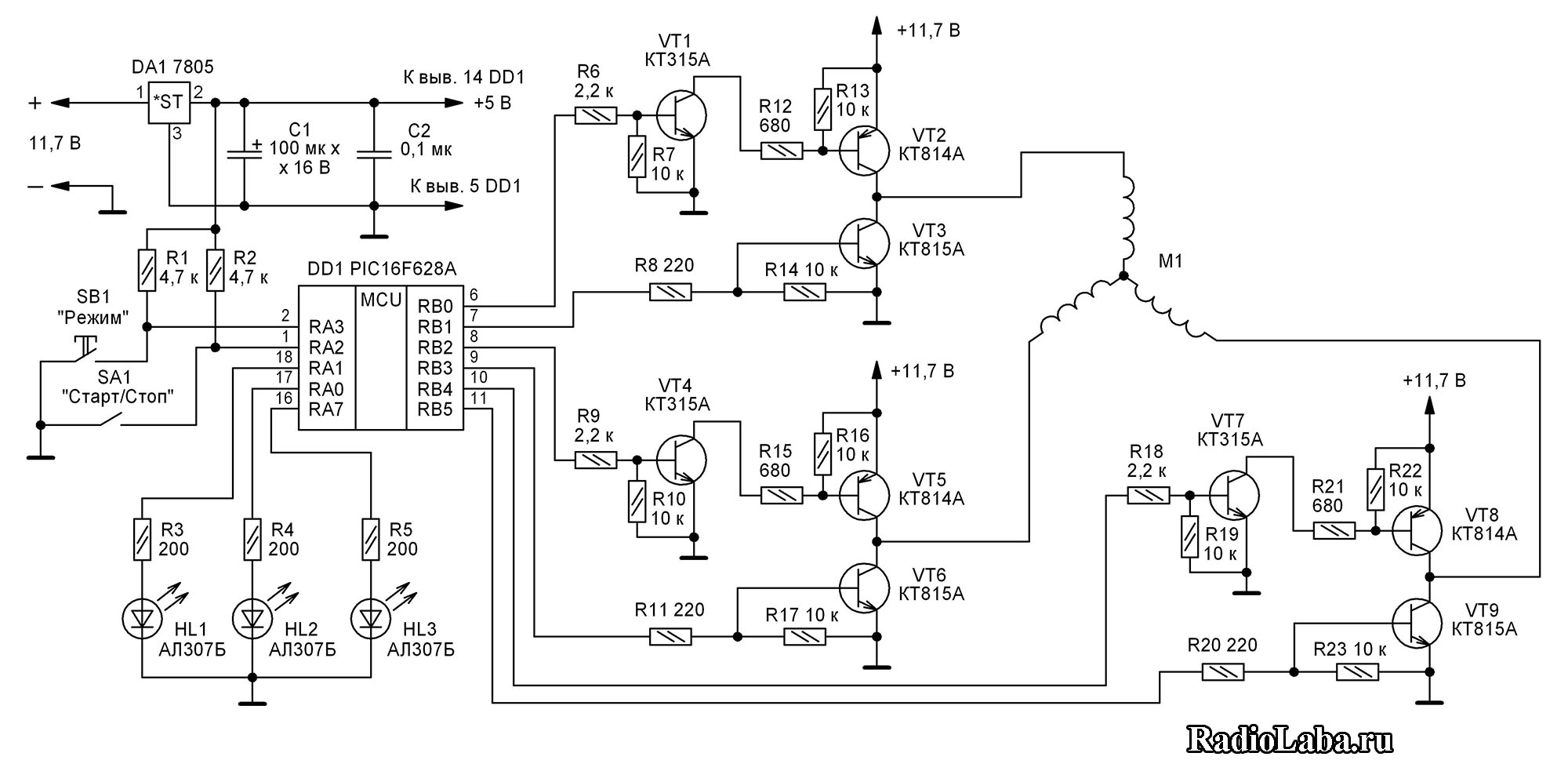

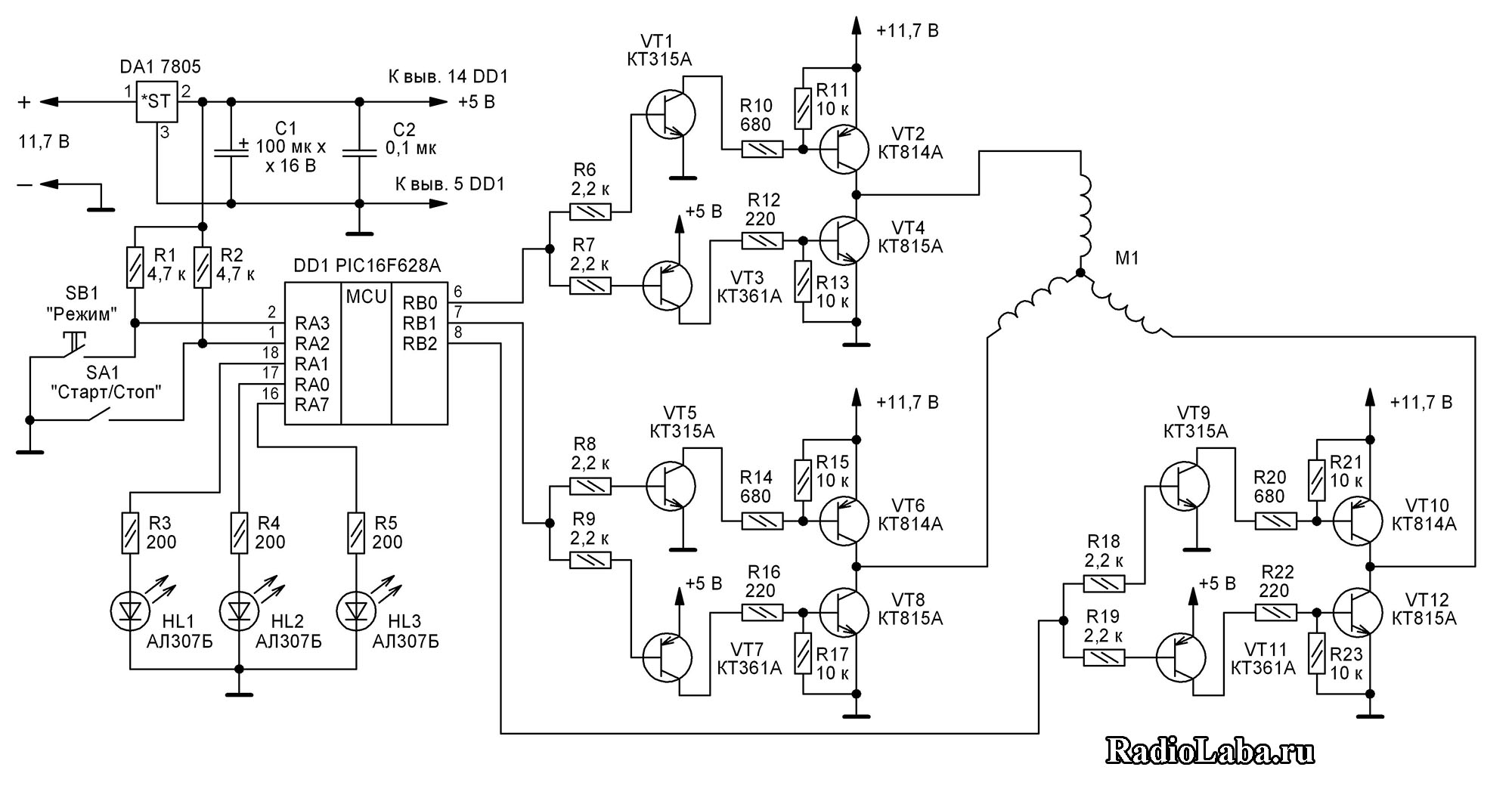

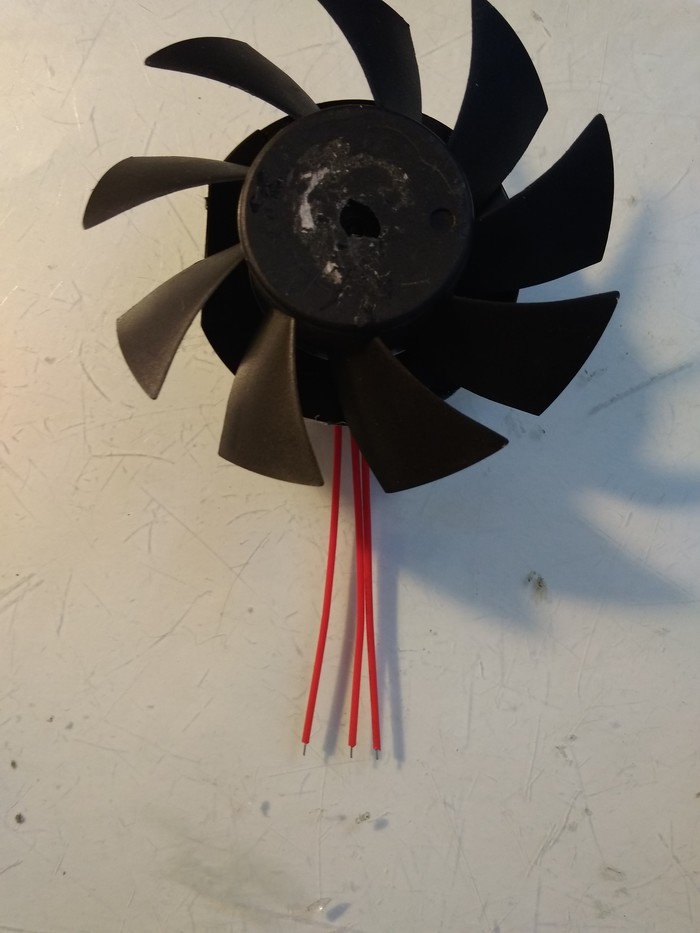

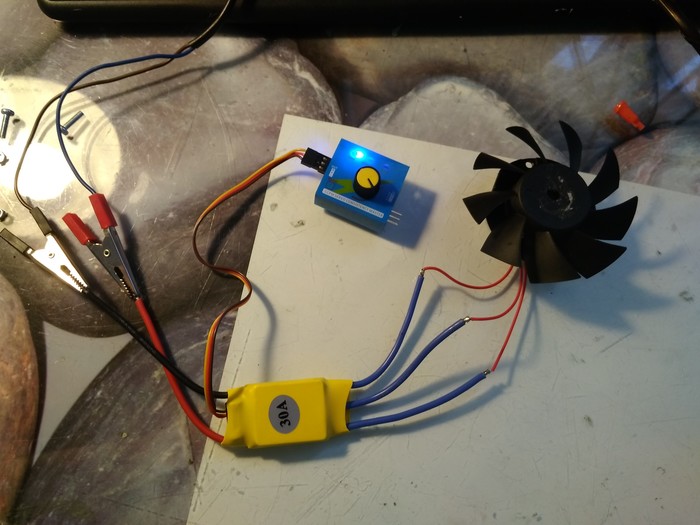

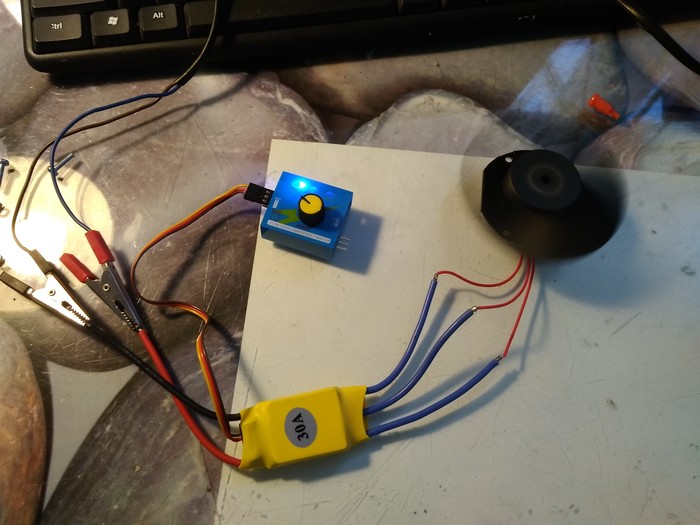

Чтобы раскрутить бесколлекторный двигатель, нужно в правильном порядке и в определенные моменты времени, в зависимости от положения ротора, подавать напряжение на обмотки. Для определения момента переключения на двигатель устанавливают датчики холла, которые играют роль обратной связи. В жестких дисках применяется другой способ определения момента переключения, в каждый момент времени к питанию подключены две обмотки, а на третьей измеряется напряжение, исходя из которого, выполняется переключение. В 4-х проводном варианте для этого доступны оба вывода свободной обмотки, а в случае двигателя с 3-мя выводами, дополнительно создается виртуальная средняя точка, при помощи резисторов соединенных звездой и подключенных параллельно обмоткам двигателя. Так как коммутация обмоток выполняется по положению ротора, здесь присутствует синхронность между частотой вращения ротора и магнитного поля созданного обмотками двигателя. Нарушение синхронности может привести к остановке ротора. В общем случае диаграмма коммутаций представляет собой 3 сигнала с импульсами прямоугольной формы, смещенные между собой по фазе на 120 градусов. В простейшем варианте запустить двигатель можно и без обратной связи, просто подавая на него 3 прямоугольных сигнала (меандр), смещенных между собой на 120 градусов, что я и сделал. За один период меандра магнитное поле созданное обмотками совершает один полный оборот вокруг оси двигателя. Скорость вращения ротора при этом зависит от количества магнитных полюсов на нем. Если количество полюсов равно двум (одна пара полюсов), то ротор будет вращаться с той же частотой что и магнитное поле. В моем случае ротор двигателя имеет 8 полюсов (4 пары полюсов), то есть ротор вращается в 4 раза медленнее, чем магнитное поле. У большинства жестких дисков с частотой вращения 7200 об/мин, ротор должен иметь 8 полюсов, но это лишь мое предположение, так как я не проверял кучу винчестеров. Для запуска двигателя я применил микроконтроллер PIC16F628A. В силовой части стоит трехфазный мост на биполярных транзисторах, хотя лучше использовать полевые транзисторы для уменьшения тепловыделения. Прямоугольные импульсы формируются в подпрограмме обработчика прерываний. Для получения 3-х сигналов сдвинутых по фазе, выполняется 6 прерываний, при этом получаем один период меандра. В программе микроконтроллера я реализовал плавное увеличение частоты сигнала до заданной величины. Всего 8 режимов с различной заданной частотой сигнала: 40, 80, 120, 160, 200, 240, 280, 320 Гц. При 8-ми полюсах на роторе получаем следующие скорости вращения: 10, 20, 30, 40, 50, 60, 70, 80 об/сек. Разгон начинается с 3 Гц в течение 0,5 секунд, это экспериментальное время необходимое для начальной раскрутки ротора в соответствующем направлении, так как бывает, что ротор проворачивается на небольшой угол в обратную сторону, только затем начинает вращаться в соответствующем направлении. При этом теряется момент инерции, и если незамедлительно начать увеличение частоты, происходит рассинхронизация, ротор в своем вращении просто не будет успевать за магнитным полем. Чтобы изменить направление вращения, нужно просто поменять местами любые 2 фазы двигателя. По истечении 0,5 секунд происходит плавное увеличение частоты сигнала до заданной величины. Частота увеличивается по нелинейному закону, скорость роста частоты увеличивается по ходу разгона. Время разгона ротора до заданных скоростей: 3,8; 7,8; 11,9; 16; 20,2; 26,3; 37,5; 48,2 сек. Вообще без обратной связи двигатель туго разгоняется, необходимое время разгона зависит от нагрузки на валу, я проводил все эксперименты без снятия магнитного диска (“блин”), естественно без него разгон можно ускорить. Переключение режимов осуществляется кнопкой SB1, при этом индикация режимов выполнена на светодиодах HL1-HL3, информация отображается в двоичном коде, HL3 – нулевой бит, HL2 – первый бит, HL1 – третий бит. Когда все светодиоды погашены, получаем число ноль, это соответствует первому режиму (40 Гц, 10 об/сек), если например горит светодиод HL1, получаем число 4, что соответствует пятому режиму (200 Гц, 50 об/сек). Переключателем SA1 запускаем или останавливаем двигатель, замкнутому состоянию контактов соответствует команда “Пуск”. Выбранный режим скорости можно записать в EEPROM микроконтроллера, для этого надо удерживать кнопку SB1 в течение 1 секунды, при этом все светодиоды вспыхнут, тем самым подтверждая запись. По умолчанию при отсутствии записи в EEPROM, микроконтроллер переходит в первый режим. Таким образом, записав режим в память и установив переключатель SA1 в положение “Пуск”, можно запустить двигатель просто подав питание на устройство. Крутящий момент у двигателя мал, что и не требуется при работе в жестком диске. При увеличении нагрузки на вал, происходит рассинхронизация и ротор останавливается. В принципе, если необходимо можно приделать датчик оборотов, и в случае отсутствия сигнала отключить питание и заново раскрутить двигатель. Добавив 3 транзистора в трехфазный мост, можно уменьшить количество управляющих линий микроконтроллера до 3-х, как показано на схеме ниже. В качестве питания я использовал нестабилизированный трансформаторный блок питания, с напряжением 11,7 В. Ток потребления в зависимости от скорости вращения колеблется в пределах 0,75 – 0,9 А. Транзисторы необходимо установить на теплоотвод. Запускаем мотор от hdd.Спустя 40 с лишним дней мне наконец-то прислали драйвер. За это время я успел найти пару моторчиков от жёстких дисков, и сейчас расскажу как же запустить его. В комплекте к моему драйверу шел «сервотестер», правда на корпусе написано «сервер тестер». Итак, берем мотор, паяем к нему три провода, учтите, что мотор хорошо крутится только против часовой стрелки, это обусловлено строением системы подшипников. В позапозапрошлом посте я писал, для того чтобы изменить направление вращения BDLC мотора достаточно поменять местами два провода идущие к обмоткам. Схема готова, подаем питание 11-12 вольт и смотрим:) Мотор запускается, вы имеете возможность регулировать обороты) Токопотребление в районе 1 ампера. Таким образом вы можете запустить любой мотор от hdd или dvd прикрепить наждачный круг и пользоваться наждаком. ПРИМЕНЕНИЕ МОТОРА ОТ HDDУ каждого дома скорее всего скопилось немало нерабочих винчестеров ПК. И первое, что из него стоит вытащить — скоростной электромоторчик. Что из него сделать? Меня лично больше других заинтересовала миниатюрная шлифовальная машинка. Выписал драйверы к ним и реализовал из того, что было. В качестве корпуса применил обрезок профиля от вертикальных жалюзи. Вот так выглядит радиатор для MT3608: Драйвер двигателя на всякий случай тоже разместил на радиаторе, благо там есть металлизация. Для аккумулятора поставил плату защиты на 15 Ампер (обычная на 1,5 Ампера будет слабовата — уходить в защиту). Аккумулятор нужен именно сильнотоковый. Там на входе преобразователя ток доходит до 3-х Ампер. Ну и другие имеются возможные применения такого двигателя. На фото заготовка центробежного вентилятора с приводом от двигателя от флопика и привод алмазного диска 30 мм диаметром для заточки мелкого инструмента. Мощность устройства может достигать 15 ватт. В зависимости от параметров выбранного двигателя, крутящий момент может быть достаточно приличным. Во всяком случае, я бы не сказал, что абразивный диск тормозится от малейшего нажима — работать можно вполне. Эта шлифмашинка вполне справляется с небольшими по объему работами. Не буду утверждать, что использую ее постоянно, но бывает очень удобной.

Выбор двигателя HDDДвигатели с шарикоподшипниками предпочтительней. Двигатели с гидродинамическими подшипниками применять не пробовал пока. Вполне возможно, что будут работать нормально, но только в одну сторону вращения, без реверса. Отличить их достаточно просто: крутанули в одну сторону, потом в другую.

Двигатели, что я пробовал, обладали ощутимо разной мощностью и крутящим моментом. Поэтому стоит произвести отбор, если есть из чего. В общем случае:

Рекомендую при пайке отсоединять шлейф от драйвера. Я так спалил один. Пришлось выписывать отдельно микросхему (она тоже не дешевая, что то около 100 рублей) и заменять.

Видео работы устройстваВ настоящий момент машинка в работе около года и со временем немного дополнил конструкцию. Поставил индикатор уровня заряда аккумулятора и заглушку отверстия со стороны двигателя. Автор материала — Лекс59. |