- Схема для шпиндельного двигателя

- Шпиндель станка: что это такое и для чего он нужен

- Устройство и характеристики

- Принцип работы шпинделя и из чего он состоит

- Применение шпинделя: для чего он нужен

- Классификация шпинделей по типу, размеру и диаметру

- Выбор типа шпинделя

- Со встроенным электромотором (электрошпиндели)

- Механические с внешним приводом

- Выбор вида охлаждения

- Водяное (жидкостное)

- Воздушное

- Выбор скорости и мощности

- Как изготовить своими руками шпиндель по картинке

- Обслуживание

Схема для шпиндельного двигателя

Статья посвящена общему представлению о шпиндель-моторах, особенностях конструкции, а также их применения в промышленности.

В традиционном понимании шпиндель — это вал, который оснащен зажимным устройство для инструмента или заготовки, на который посредство ременной передачи передается крутящий момент от отдельного привода.

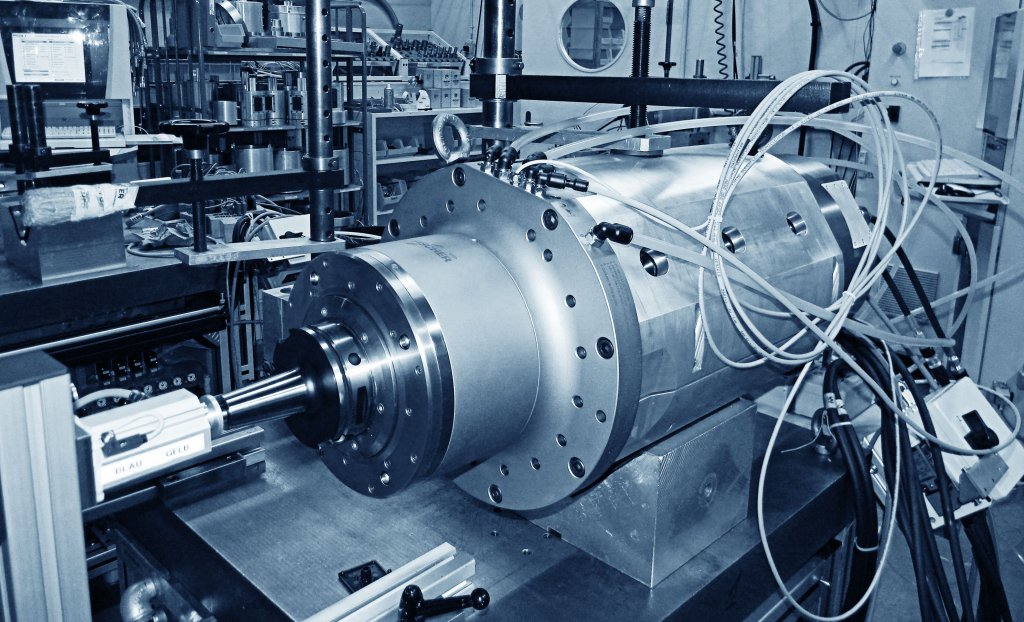

Мотор-шпиндель или иначе называемый электрошпиндель — это шпиндель, обладающей совмещённой конструкцией вала и двигателя. Совмещённый с валом электродвигатель исторически впервые появился на внутришлифовальных и сверлильных станках, где нужны большие обороты при малых диаметрах инструмента.

Шпиндель-мотор представляет собой корпус со статором, внутрь которого помещён вал с пакетом ротора. На передней и задней части вала устанавливаются высокоскоростные радиально-упорный подшипники, для обеспечения жесткости и точности, а также для восприятия осевых нагрузок.

В электрошпинделях создают преднатяг подшипников для увеличения жесткости. Чаще передние подшипники представляют собой дуплексные пары, иногда триплексы, в зависимости от параметров мотора и области его применения, что влияет на величину и разнообразность нагрузок, а так как большую часть напряжения воспринимает именно передний подшипниковый узел, его и усиливаю.

Сзади, чаще с завода стоят одиночные шарико-радиальные подшипники под преднатягом пружин, посредством чего такой подшипник работает, как радиально-упорный и способен к восприятия части несильных осевых нагрузок.

Вообще мотор шпиндели конструктивно похожи и как правило состоят из двух опор и самого электродвигателя (ротор и статор) Однако существует масса вариаций конструкции подшипниковых узлов, все это зависит от назначения шпинделя.

Например скоростные гравировальные и внутришлифовальные имеют по одной опоре спереди и сзади и преднатягом, заданным с помощью пружин, а чисто фрезерные моторы, как правило, имеют мощную переднюю опору по схеме DB, воспринимающую все нагрузки, и более мелкий подшипник сзади, поддерживающий вал и воспринимающий часть радиальной нагрузки через рычаг образованый инструментом, опорой и валом.

Мотор-шпиндель подключается к частотному преобразователю, посредством которого асинхронный двигатель раскручивает до необходимой частоты и, соответственно, нужных оборотов вала.

Широкое распространение мотор-шпниделей связано именно с развитием и удешевлением полупроводниковой преобразовательной техники, до этого момента преобразователи могли занимать целый шкаф и иметь вес десятки килограмм.

Шпиндель-моторы бывают двух видов: с автоматической и ручной сменой инструмента. Отличия у этих двух видом электрошпинделей выражаются в особенностях их конструкции.

Шпиндель-моторы с автоматической сменой инструмента конструктивно представляют собой корпус асинхронного электродвигателя с валом и пакетом ротора, а также внутри самого вала располагается механизм захвата инструментальной оправки.

В качестве зажимного элемента могут выступать металлические шарики или же металлические лепестки (под оправки стандарта HSK), для примера ниже показано фото механизма с металлическими шариками в качестве элемента зажима, сделанное во время ремонта шпиндель-мотора HSD ES919A:

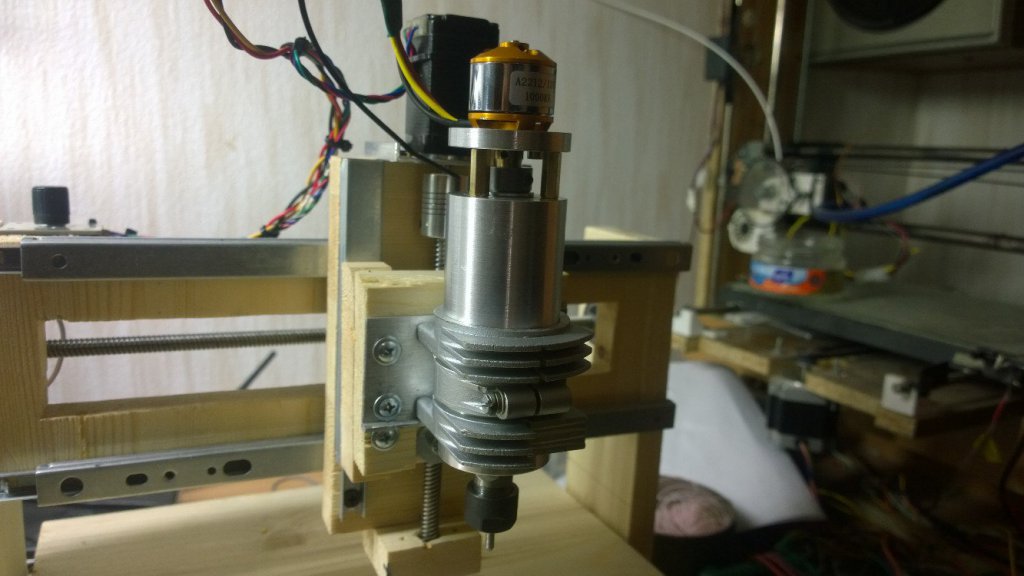

Шпиндель-моторы с ручной сменой инструмента конструктивно проще, чем с автосменой. Для шпинделей с ручной сменой существует целый ряд стандартов присоединения инструмента.

Например, на фрезерных очень популярен внутренний конус 8 градусов стандарта ER, есть и другие варианты внутреннего конуса. на шлифовальниках распространено простое цилиндрическое крепление с резьбовым хвостовиком, на шлифовальных моторах с инструментами большого диаметра (диски) распространен внешний конус 1:5 или 1:10 так как в подобных электрошпинделях нет пружины, а вместо самого захватного элемента выступает резьба на валу, на которую накручивается инструментальная гайка с цангой соответствующего размера.

Мотор-шпиндели имеют 2 типа охлаждения: жидкостное (при жидкостном охлаждении охлаждающая жидкость циркулирует под давлением внутри корпуса по специально отведенным каналам); воздушное (может быть реализовано с помощью охлаждающего вентилятора на задней части шпинделя или же посредством воздушного потока от пневматической системы). Жидкостная нужна для эффективного отвода тепла из небольшого и высоконагруженного двигателя и там, где очень много агрессивной пыли и брызги жидкости.

Воздушное охлаждение используется там, где среда не такая агрессивная, например, деревообработка, к тому же это проще конструктивно и дешевле.

Подобные мотор-шпинделя применяются при обработке различных типов материала, начиная от деревообработки и цветных мягких сплавов и до обработки чёрных металлов.

Высокоскоростные электрошпиндели имеют достаточно высокую популярность в области деревообработки. С автоматической сменой чаще всего устанавливаются на деревообрабатывающих центрах, с ручной сменой на станках, где обработка ведётся, большую часть, одним инструментов и не требует быстрой, постоянной смены.

Для примера представлены шпиндель-мотор с автоматической и ручной сменой инструмента.

С автоматической сменой инструмента HSD ES929 5.5 kW:

Шпиндель станка: что это такое и для чего он нужен

Давно занимаетесь металлообработкой или только начинаете изучать теорию? Мы поможем разобраться с базовыми навыками. В статье расскажем о шпинделе станка: что это такое, покажем фото держателя инструмента и поговорим о том, как с ним работать.

Устройство и характеристики

Обработка металла на станках получила широкую распространенность. Это и не удивительно, с появлением машинизированного оборудования значительно, в разы увеличилась производительность труда, а сам процесс изготовления металлических изделий стал намного проще – рабочие тратят меньше времени на один производственный цикл.

Создание станочного оборудования также обеспечило:

- Более высокое качество деталей, хороший класс точности.

- Снижение итоговой стоимости всех работ.

- Увеличение скорости производства.

Практически ни один станок не обходится без фиксации шпинделя – что это расскажем на примере токарного аппарата. Это элемент, который отвечает за крепкую и надежную установку на одном месте заготовки. Если брать в качестве образца токаря, то он крепит металлический брусок или вал между двумя бабками, с одной из сторон которой установлен такой держатель. Вторая очень простая иллюстрация – это дрель. Здесь для того, чтобы удержать сверло или другой инструмент, тоже нужно монтировать его внутрь шпинделя.

Само слово имеет немецкое происхождение. Spindel – это веретено, то есть то, что имеет возможность вращаться в разные стороны. Конструктивно это вал. Сам термин в основном применяется в таких направлениях как станкостроение, металлообработка и деревообработка, соответственно. Это крайне важный элемент, без него не может быть представлена работа ни единого устройства. Задача детали – передавать усилие, которое генерирует электродвигатель, к обрабатываемой заготовке из металла или дерева, пластмасса. На вал крепится приспособление для центрирования и зажима данного бруска.

Объясним еще раз на простом примере, чтобы понять, что есть две основные цели – вращаться и держать заготовку. В токарном станке есть шпиндель. С одной стороны прикреплено зубчатое колесо, посредством него происходит передача усилия. Со второго края вала расположен подшипник. На него прикрепляется патрон для зажима.

Но, казалось бы, зачем еще он нужен, если можно присоединять металлический или деревянный образец непосредственно к коробке передач, редуктору? Дело в том, что эти части станка не приспособлены к повышенным вибрациям и высоким нагрузкам, они просто сломаются от них. А вот вал может стать посредником, который и принимает на себя все механические (и термические) воздействия. К тому же, на одной его стороне есть патрон, который имеет элементы крепления – резьбу, шлицы, пазы, то есть универсально подходят под конкретную цель крепежа.

Какие можно назвать особенности устройства шпинделя:

- Крепление осуществляется с помощью подшипника качения. Это прочный узел, стандартный, но он тоже имеет различные исполнения. Например, одни могут иметь устойчивость к вибрации, другие – более дешевую стоимость. Намного лучше работают станки, оснащенные системой подачи охлаждающей и смазывающей жидкости, потому что в таком случае подшипники меньше испытывают напряжение и трение, тем самым значительно увеличивая срок годности.

- Основное вращательное движение вал получает от асинхронного двигателя. Он устанавливается в корпусе оборудования – обычно в правой бабке. Сперва электродвигатели питались только от трехфазных источников и устанавливались непосредственно на производствах. Считалось, что они обладали более высокой мощностью. Но сейчас производят аппаратуру, которая питается от 220 В, поэтому может быть размещена и в обычных условиях – часто токарные или фрезеровочные установки стоят в гаражах и иных «домашних» постройках для личного пользования.

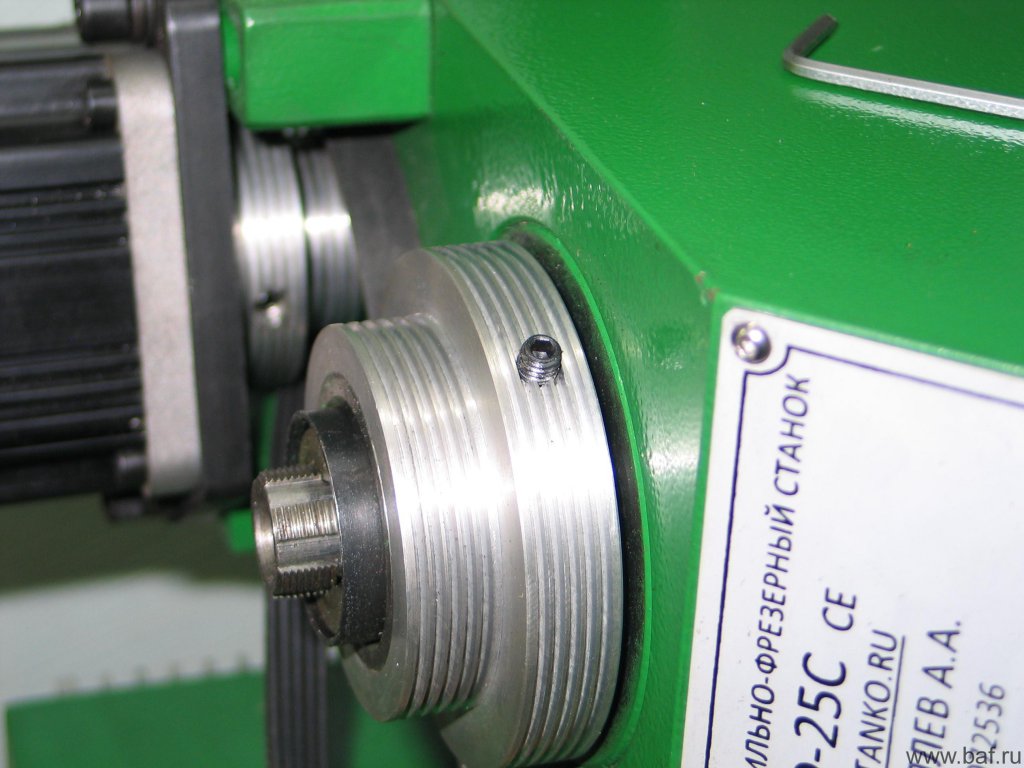

- Шпиндель может получать вращательное движение напрямую от электродвигателя, но чаще – через дополнительный узел, например, ремень. Ременная передача удобна – эта деталь недорого стоит, легко крепится, а также проста в использовании, но на очень высоких оборотах она может проскальзывать. В таких случаях, когда нужна большая скорость, устанавливают зубчатые колеса, шестерни.

- Основное крепление, которое находится с края вала, – это цанговый патрон. Это позволяет осуществить надежное крепление хвостовика любого диаметра. Практически все инструменты для резки по металлу, для сверления оснащены таким наконечником (хвостом), а если нет, то крепить приходится по внешнему краю, что намного менее надежно и допускает значительные расхождения и вибрации.

- Очень важно при промышленном производстве – наличие системы охлаждения на токарных или фрезерных станках. Она играет большое значение – продлевает максимальный период эксплуатации, а также время беспрерывной металлообработки.

- Самые сложные шпиндели – у аппаратуры с ЧПУ. Дело в том, что наличие пульта числового управления делает возможным изготовление деталей с максимальной точностью. Это, в свою очередь, требует минимальных вибраций. Такую качественную аппаратуру можно заказать через интернет на сайте компании https://stanokcnc.ru/. Здесь представлены качественные станки для обработки металлических заготовок.

- Степень фиксации вала напрямую зависит от скорости вращения. Чем она выше, тем более надежно должно происходить крепление.

Принцип работы шпинделя и из чего он состоит

Практически все оборудование с данным элементом заключается в применении режущей кромки по подготовленному материалу. Конструктивная особенность вала в том, что можно производить надежную фиксацию инструмента в одном из режимов работы станка – в силовом или скоростном. Во втором случае основная задача аппарата заключается в том, чтобы в максимально короткие сроки срезать верхний слой с поверхности обрабатываемой заготовки. У скоростного принципа работы есть свои особенные черты:

- Увеличивается производительность. Перед тем как просто выбрать высокую частоту вращения, необходимо провести измерения и занести все параметры в технологическую карту.

- Максимальное распространение данный вариант получил в случае финишного точения или при тонкой фрезерной обработки, поскольку нужно снимать только крайне тонкий слой на высокой скорости.

- Наиболее частый тип исполнения – это асинхронный двигатель с ременной или зубчатой передачей.

- Но иногда элемента-посредника попросту нет. Но из-за этого нельзя давать на аппарат слишком большое усилие, это грозит перегрузкой мотора. Но это еще и существенно уменьшает минимальные размеры всей установки, поэтому технология прямого подключения применяется в различных ручных электроинструментах.

Вторая категория – силовые аппараты – имеют следующие характерные черты изготовления и эксплуатации:

- Между резцом (сверлом) и самим крепежным устройством электрошпинделя необходимо вставлять втулки – это прокладки конической формы, которые существенно увеличивают положительные качества изделия и снижают вибрации, хорошо влияют на прочность. Их необходимо выбирать в зависимости от хвостовика – диаметра и типа.

- Не рекомендуется подключение напрямую к мотору, так как переменная нагрузка выводит его из строя. Основной способ передач – клиноременная или с помощью шестерен.

Применение шпинделя: для чего он нужен

Для начала отметим, что сфера использования настолько широка, насколько много различного оборудования для металлообработки и обработки дерева, пластика. Если основное назначение детали заключается в том, чтобы держать оснастку, то и, соответственно, применение исходит из особенностей инструментария:

- Каждый электроинструмент, имеющий насадку, не обходится без электрошпинделя в качестве держателя.

- Необходим узел для фрезерных и токарных станков – они, в свою очередь, имеют очень широкое распространение, так как с их помощью можно создать многочисленные изделия.

- Фиксация проката для его обработки – это еще одно назначение.

Но самой главной функцией остается фиксация оснастки. Причем надежность крепления такая высокая, что она позволяет достигать максимальных вращений и предельной осевой нагрузки на вал.

Классификация шпинделей по типу, размеру и диаметру

Есть различные основания для классифицирования. Первая, она же, пожалуй, основная, – это то, для какого оборудования предназначен узел. Безусловно, для разных станков и электрооборудования необходимы различные приборы.

Второй принцип различения – это типоразмер. Аппараты бывают разных размеров, предназначены для промышленного использования и частного применения. В связи с этим и расходные детали нужны самые разные – покрупнее помельче. Если вы хотите заменить шпиндель на собственном станке, то обязательно при покупке необходимо указать номер своего оборудования, название и год выпуска (могут быть разные модификации).

Ну и последняя, но не по назначению, классификация – по виду. Валы могут быть:

- Коллекторные. Это устройство, включающее цанговый валец высокоскоростного типа. Основные сферы использования – фрезерные станки, а также операции по нанесению гравировки.

- Специализированные на высоких оборотах. Они позволяют достигать значительной скорости металлообработки, поэтому повышается производительность. Но так как хорошее качество может быть достигнуто только при большой точности, то применяются высокоскоростные модели в основном только на оборудовании с ЧПУ. Купить такие станки можно на сайте https://stanokcnc.ru/.

- Конструкция со встроенным охлаждением. Охлаждающая система может подавать через деталь или жидкость, или холодный воздух. Это повышает скорость резания и степень шероховатости поверхности, а трение становится меньше, поэтому и износ тоже приходит позже.

Есть и еще одна классификация – по производителю. Конечно, европейское изготовление более предпочтительно, чем китайское. В Европе часто используют фарфоровые подшипники, которые дают очень положительные качества работы.

Выбор типа шпинделя

Теперь представим конкретные разновидности, отметим их достоинства и характерные черты. Их следует учитывать при подборе детали.

Со встроенным электромотором (электрошпиндели)

- Способствуют развитию очень высоких скоростей. При стандартных 18 000 – 24 000 оборотов в минуту, некоторые модели могут поддерживать и рабочие 120 тысяч об/мин.

- Очень хорошо режут на больших скоростных режимах.

- Имеют ограничения в нагрузках – оно продиктовано использованием небольших шариковых подшипников.

- Не приспособлены для обратного хода. Отсутствие такой функции сильно затрудняет создание некоторых элементов, например, нарезку резьбы.

- В качестве фиксаторов наиболее часто применяются конусы или цанговые зажимы.

Механические с внешним приводом

- Имеют дело с намного меньшими скоростями. Стандартном можно считать от 300 до 8 000 оборотов в минуту. Это обусловлено тем, что довольно трудно привести в движение все подшипники, шестерни и прочие передающие движение элементы

- Жесткость и нагрузочная способность больше. Почему? потому что можно использовать не только шарикоподшипники, но и более устойчивые – роликовые. Так что такое оборудование может быть использовано даже для силовой фрезеровки титана или других прочных металлов.

- Есть обратная связь – при условии установки мотора с энкодером.

- Применяются инструментальные конусы вместо цанг – последние не отвечают требованиям по жесткости фиксации.

Выбор вида охлаждения

Охлаждать зону вращения требуется, чтобы увеличить срок эксплуатации. Есть два типа.

Водяное (жидкостное)

- Они очень тихие – жидкость поступает почти бесшумно. Но при этом есть еще один громкий звук от движения крыльчатки.

- Наличие контура, которые включает систему трубок, емкость, помпу. Нужно постоянно контролировать подачу влаги и ее температуру.

- Может работать на низких оборотах.

Воздушное

- Сильный и не самый приятный звук.

- Может происходить разлет стружек под воздействием струи воздуха.

- Необходимо с одинаковыми промежутками заниматься прочисткой рубашки, где забиваются частички металла.

- Требуется очень тщательно следить за температурой, идеально – установить датчик с сигналом, потому что весь аппарат очень чувствителен к перегреву.

В результате рекомендуем применять воздушный вариант при работе с мягкими материалами, но когда заготовка из прочного металла, лучше применять жидкостное охлаждение.

Выбор скорости и мощности

Параметры напрямую зависят от того – как и что нужно резать. Алгоритм определения режима приблизительно такой:

- Оценивается твердость материала и поставленная задача (сверление, пазы, разрезание и пр.).

- Выбирается фреза.

- Под инструмент и процедуру подстраивается диапазон скоростей.

- Отсюда – максимальное и минимальное вращение.

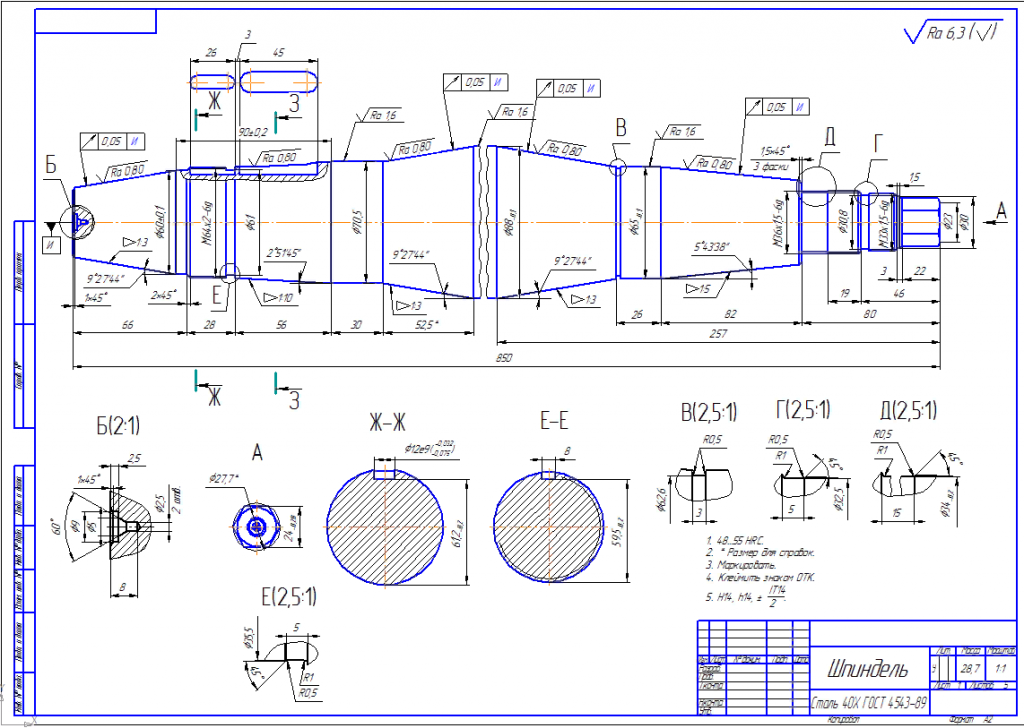

Как изготовить своими руками шпиндель по картинке

Если вы не боитесь самостоятельно создать изделие по готовым образцам из интернета. Для этого обычно требуются точные расчеты и наличие токарного оборудования. Приведем пример чертежа с размерами:

Обслуживание

Основные требования к эксплуатации:

- Своевременная очистка от стружки или система стружкоотведения.

- Оснащение охлаждением зоны резания.

- Подбор и фиксация хвостовика по размерам.

- Нельзя вставлять сломанный инструмент.

- Устраняем излишнюю вибрацию.

Мы рассказали об одной из наиболее важных частей станка. Будьте внимательны при выборе и использовании.