Щебнеочистительная машина сч 600 схема

Самоходная щебнеочистительная машина СЧ-600 предназначена для очистки щебня по всему профилю балластной призмы без снятия путевой решетки. Конструктивно машина выполнена в виде двух модулей: модуль очистки щебня (в дальнейшем СЧ) и универсальный тяговый модуль (УТМ), соединенных между собой с помощью автосцепки.

Модуль СЧ представляет собой платформу специальной конструкции, на которой расположено рабочее оборудование и кабина управления. СЧ может работать в режиме очистки, когда вырезанный балласт проходит стадию очистки на вибрационном грохоте, и в режиме полного отбора, когда вырезанный балласт, минуя грохот, отправляется в отвал. Производительность машины в режиме очистки — 600 м Уч вырезанного балласта и 400 м3/ч в режиме полного отбора.

Одним из рабочих органов машины является баровая выгребная цепь, проходящая по направляющим желобам и соединяемая под путевой решеткой в замкнутое кольцо с помощью промежуточной балки. Она осуществляет вырезку и подачу балласта из пути в устройство для его отчистки.

Очистное сооружение состоит из вибрационного грохота с системой конвейеров, подающих балласт на сита грохота и удаляющих загрязнители в отвал. Для равномерного распределения очищенного щебня в пути предусмотрено дозирующее устройство, состоящее из распределителя балласта (сателлита) и бункера-накопителя очищенного щебня с конвейером.

Машина оборудована подъемно-рихтующим устройством (ПРУ) для непрерывного вывешивания путевой решетки. В процессе работы, если нет необходимости в понижении пути, ПРУ можно не включать. Рабочие органы СЧ приводятся в рабочее и транспортное положения гидроприводом с рабочим давлением 12 МПа. Для обеспечения его работы имеется гидростанция, находящаяся в специальном блоке на конце платформы.

Цепи управления гидросистемы, осветительные и сигнальные приборы питаются постоянным током напряжением 24 В от аккумуляторной батареи через зарядный агрегат.

Кабина управления оборудована системой кондиционирования и вентиляции воздуха.

В процессе работы машина может удалять отходы в любую сторону от оси пути на расстояние до 6 м или в специальный подвижной состав, прицепляемый к СЧ со стороны поворотного конвейера.

Тщательное и регулярное обслуживание щебнеочистительной машины обеспечивает ее безотказную и продолжительную работу. Следует учитывать, что щебнеочистительная машина работает в особенно тяжелых условиях, поэтому основной задачей по уходу за машиной является устранение причин, вызывающих изнашивание отдельных час-тей машины в процессе ее работы. Необходимо также создание условий для безопасной и безотказной эксплуатации путем проведения профилактических мероприятий (технических обслуживаний и ремонтов) в соответствии с требованиями Положения № СИ-2670 от 20.03.2004 г. [34].

Техническое обслуживание машины СЧ-600

Согласно Руководству по техническому обслуживанию и текущему ремонту щебнеочистительных машин СЧ-600 и Положения [34] для обеспечения их безотказной работы предусмотрены: ежесменное техническое обслуживание, а также ТО-2 и ТО-3. Кроме того, производится ТО аккумуляторных батарей, которое выполняется в соответствии с рекомендациями предприятий-изготовителей, а также ТО подшипников качения на машине и тяговом модуле в соответствии с нормативно-технической документацией заводов по производству подшипников.

Ежесменное техническое обслуживание (ЕТО) выполняет обслуживающий персонал щебнеочистительной машины непосредственно перед началом и по окончании работы, в конце смены.

Перед началом смены выполняются следующие работы:

— наружный осмотр машины, проверка комплектности оснащения;

— проверка уровней масла в коробках передач привода баровой цепи и привода конвейера-накопителя и рабочей гидравлической жидкости в баке гидростанции;

— проверка наличия песка в песочницах УТМ и правильного направления песка под колеса;

— осмотр поверхности крышек буксовых подшипников колес ходовой части с целью проверки и при обнаружении удаление течи смазки;

— проверка давления в пневматической системе, давление должно быть равным 0,8—1,0 МПа;

— проверка работы автоматического и прямодействующего тормозов УТМ, а также давления в пролетной магистрали;

— проверка действия всех концевых выключателей.

После окончания смены необходимо:

— выпустить конденсат из воздушных резервуаров пневматического привода тормозов;

— проверить и при обнаружении устранить неплотности и утечки сжатого воздуха в системе пневмооборудования, а также подтекание гидравлической жидкости в соединениях шлангов с трубопроводами, гидроцилиндрами и т.д.;

— осмотреть токопроводящие части системы электрооборудования, ослабленные крепления клемм и зажимов подтянуть;

— проверить на ощупь температуру электродвигателей и аппаратов электрооборудования, а также подшипников наиболее ответственных узлов; температура не должна превышать 70 и 80 °С соответственно;

— произвести смазку узлов сопряжений согласно химмотологической карты;

— проверить состояние тормозных механизмов, зазора между колодкой и колесом в отпущенном состоянии, который должен быть в пределах 10—20 мм, выход штока тормозного цилиндра — не более 80 мм, минимальная толщина тормозных колодок — 15 мм;

— проверить визуально состояние грохота, при наличии видимых трещин металлоконструкций, повреждения пружин, мест сопряжения деталей (посадки), защитной резины, чрезмерно изношенных сит и ослабления соединительных болтов — устранить неисправности или заменить поврежденные детали;

— проверить цепь выгребного устройства и восстановить отсутствующие или разрушенные элементы;

— проверить состояние направляющих роликов и ведущего зубчатого колеса привода цепи выгребного устройства;

— проконтролировать визуально изнашивание футеровки желобов;

— произвести очистку конвейерных лент и несущих роликов;

— проверить подъемное устройство и при необходимости выполнить его настройку;

— осмотреть главную раму машины, тележки и другие несущие части машины;

— проверить закрепление рабочих органов машины в транспортном положении.

ТО-2 выполняет обслуживающий персонал щебнеочистительной машины после наработки 7 + 0,7 км. При выполнении ТО-2 производится полный объем операций ЕТО, кроме того, дополнительно выполняются следующие работы:

— смазка сопряжений деталей согласно химмотологической карты;

— осмотр осей, ступиц и дисков колесных пар с целью выявления трещин;

— осмотр поверхности катания колес;

— контроль состояния пружин подрессоривания колесных пар и выключателей рессор осмотром;

— осмотр состояния шкворневой пяты и ее фиксации;

— контроль уровня масла в тяговых коробках передач и осевом редукторе и доливка до установленного уровня при необходимости;

— осмотр и смазка ударно-тягового прибора;

— контроль качества электрических соединений токопроводящих частей машины с УТМ и подтяжка их при ослаблении;

— обдув сжатым воздухом электрических аппаратов в шкафах;

— контроль заряженности аккумуляторных батарей УТМ и уровня электролита и доливка дистиллированной воды при понижении уровня;

— инструментальный контроль сопротивления изоляции электрических аппаратов низкого напряжении, которое должно быть не менее 0,4 МОм;

— испытание защитной системы электрооборудования машины.

Результаты испытания изоляции и защитной системы записываются в книгу осмотра и испытания электрооборудования. Производят:

— осмотр электроталей для перемещения подпутной балки;

— обслуживание фильтров гидравлической системы;

— осмотр сбрасывателей на всех конвейерах и устранение обнаруженных дефектов;

— проверку состояния приборов освещения и сигнализации щебнеочистительной машины и ремонт при обнаружении неисправностей;

— осмотр и проверку всех аппаратов, приборов и оборудования системы измерения.

ТО-3 выполняет обслуживающий персонал щебнеочистительной машины с привлечением специалистов ремонтного подразделения предприятия. ТО-3 проводят после наработки машины по очистке щебня 21 + 2,1 км. В состав ТО-3 входят все технологические операции, предусмотренные ТО-2, кроме того, дополнительно производятся следующие работы:

— контроль уровня и доливка при необходимости масла в электробарабанах привода конвейера;

— замер проката по кругу катания колес, который не должен превышать 8 мм;

— очистка песочниц от крупных фракций и пополнение новым песком (на УТМ);

— обдув всех электродвигателей сухим сжатым воздухом;

— очистка электрических шкафов, включая холодильники тягового выпрямителя;

— контроль состояния и очистка всех контактов силовых коммутационных аппаратов, смазка поверхностей трения токопроводящим вазелином;

— контроль состояния и регулирование обеих гидравлических систем (управления и силовой);

— смазка пальцев и втулок всех гидроцилиндров смазками, а также во всех точках согласно химмотологической карты;

— контроль состояния, а в случае необходимости, замена ведущего зубчатого колеса и направляющих роликов цепи выгребного устройства;

— ремонт или замена конвейерных лент всех конвейеров;

— смазка роликов и пальцев ПРУ согласно предписаниям химмотологической карты;

— осмотр и в случае необходимости замена подъемных канатов распределителя щебня;

— замена баровой цепи выгребного устройства;

— замена сит грохота (при необходимости);

— контроль систем измерения и их настройка.

Организация длительного хранения машины

СЧ-600 является сезонной машиной, работающей только в летнее время. Зимой машина хранится на открытой площадке в течение достаточно продолжительного времени: для различных регионов РФ от 1 до 6 мес.

При длительном хранении щебнеочистительной машины выполняют следующие мероприятия:

— все воздушные резервуары и приборы (влагоуловители, маслоотделители и т.д.) пневмосистемы освобождают от конденсата;

— концевые краны тормозной системы закрывают, головки соединительных рукавов очищают от грязи, льда и снега, затыкают деревянными пробками и вешают на кронштейны;

— открытые металлические части (штоки гидро- и пневмоцилинд-ров, направляющие подъемного устройства и т.п.) покрывают консер-вационной смазкой;

— аккумуляторные батареи УТМ снимают с машины и сдают в аккумуляторные отделения ремонтного подразделения для проведения комплекса ТО при хранении;

— консервируют смазкой контакты реле и аппаратов;

— вентиляционные отверстия тяговых электродвигателей тщательно уплотняют двойной восковой бумагой, укрепленной при помощи шпагата;

— развешивают внутри главного электрощита 8 мешочков с сили-кагелем по 250 г (во вспомогательном электрошкафу 4 мешочка, в главном пульте управления 4 и в остальных пультах, где размещены электрические приборы, по 2 мешочка), силикагель препятствует образованию конденсата на приборах, аппаратах и токопроводящих частях электрооборудования при перепадах температуры окружающего воздуха;

— консервируют электрооборудование системы измерения аналогичным способом;

— накрывают все электродвигатели, датчики и гидростанцию непромокаемым брезентом и закрепляют его, тем самым предотвращая влияние неблагоприятных климатических воздействий.

Порядок введения в работу щебнеочистительной машины после длительного хранения

Для ввода в работу машины СЧ-600 производят ее расконсервацию, для чего выполняют следующие работы:

— удаляют деревянные пробки тормозного оборудования, установленные при консервации;

— удаляют консервационную смазку с контактов реле и аппаратов, а также с открытых металлических частей;

— устанавливают на место аккумуляторные батареи (перед постановкой батареи на машину производят ее ТО: проверяют уровень и плотность электролита, степень заряженности и при необходимости приводят указанные параметры в норму);

— снимают консервационную защиту с вентиляционных отверстий тяговых электродвигателей;

— убирают защитный брезент с электродвигателей, гидростанции и датчиков, а также все мешочки с силикагелем;

— устанавливают снятые приборы электронной системы измерения.

После расконсервации проводят общий осмотр щебнеочистительной машины, при котором проверяется комплектность ее оснащения. После этого производят опробование рабочих органов, имеющих электрический привод, с предварительным измерением изоляции всех электродвигателей, приборов и токоведущих частей, а также испытания рабочих органов вхолостую, при которых проверяют герметичность гидравлических и пневматических элементов, соединений и действие предохранительной аппаратуры. В заключение проверяют работу тормозов согласно предписаний Инструкции по эксплуатации тормозов специального подвижного состава железных дорог (ЦП-ЦТ-ЦВ-797 от 04.10.2002 г.).

Admin добавил 15.12.2011 в 15:48

Вы можете дополнить или изменить данную статью, нажав кнопку Редактор

Щебнеочистительные машины СЧ-600 и СЧ-601.

Щебнеочистительные машины СЧ-600 и СЧ-601 имеют одинаковую конструктивную схему и различаются только модернизацией некоторых узлов и дополнениями, выполненными на машине СЧ-601. В зависимости от технологического процесса, возможны два варианта работы машины: вырезка балласта (при полной вырезке) балласт может подаваться через поворотный конвейер в специализированный состав или на откос земляного полотна, а при очистке вырезанный балласт подается на грохот, очищенный щебень возвращается в балластную призму, а мелкая фракция (загрязнитель) может отгружаться в специализированный состав или на откос земляного полотна.

При работе машин СЧ-600 и СЧ-601 в режиме «ОЧИСТКА» загрязненный балласт (рис. 5), перемещаемый транспортером 6, разгружается в заднюю часть грохота 7, а при работе в режиме «ПОЛНЫЙ ОТБОР» транспортер 6 смещается на 630 мм в переднюю часть и балласт попадает на наклонный транспортер 8.

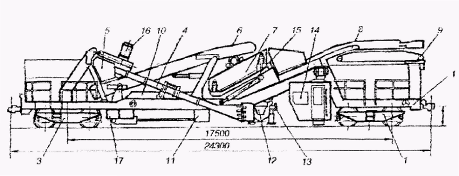

Машина СЧ-600 (см. рис.5) состоит из рамы 1, опирающейся на две двухосные тележки 2, 3. На раме 1 установлены: выгребное устройство 4 для вырезки загрязненного щебня из пути. Приемочный бункер 5. Транспортер подачи вырезанного щебня, грохот 7, транспортер 8 для подачи загрязнителя, поворотный транспортер 9, для передачи загрязнителя (вырезанного балласта) в специализированный подвижной состав или выгрузки на откосы земляного полотна, транспортер — накопитель 10, распределитель 11 щебня, подъемное устройство 12 для подъема рельсошпальной решетки, измерительная система 13, кабина 14 управления, а также гидро-, электро- и пневмооборудование. Рама машины установлена на две двухосные тележки ЦНИИ-ХЗ модели 18-100. Тележки соединяются с рамой при помощи шкворневого узла, через который передаются поперечные и продольные усилия тележек на раму машины. Обе тележки машины оборудованы пневматическим тормозом, а ручным только передняя. Торможение производится при помощи маховика.

Рис.5. Щебнеочистительная машина СЧ-600:

1 — рама; 2, 3 — тележки; 4 — выгребное устройство; 5 — приемочный бункер; 6 — конвейер для подачи вырезанного щебня; 7 — грохот; 8 — конвейер для подачи засорителя; 9 — поворотный конвейер; 10 — накопитель; 11 — распределитель щебня; 12 — подъемное устройство для рельсошпальной решетки; 13 — измерительная система; 14 — кабина управления; 15 — гидроцилиндр установки уровня выгребного устройства; 16 — электродвигатели привода баровой цепи; 17 — поперечный конвейер.

Выгребное устройство 4 выполнено в виде цепного скребкового рабочего органа, обеспечивает вырезку балласта из пути и его транспортировку на транспортер 6 подачи балласта. Скребковые цепи движутся в правом и левом желобах, соединенных между собой под шпалами ремонтируемого пути при помощи подпутной балки; которая устанавливается симметрично оси пути в предварительно подготовленной траншее и имеет различную длину: короткую для работы на станционных путях и увеличенную для работы на перегонах. В транспортном положении одна балка расположена на специальных кронштейнах и устанавливается при помощи электроталей, вторая же находится на площадке рамы передней части машины. Концы желобов снабжены пригребными плугами и позволяют производить регулировку ширины захвата. Желоба имеют защитные перила и кнопки аварийной остановки цепи. Глубина вырезаемого слоя устанавливается гидроцилиндрами 15 подвешенными на раме машины. Цепь приводится и движение двумя электродвигателями привода через редуктор, установленный на опоре. Система крепления редуктора позволяет регулировать натяжение цепи.

Виброгрохот (рис. 6) имеет два сита 6, 8; расположенные параллельно в коробе 1, вибратор 4, установленный на раме 5 и синхронизирующий вал 7.

Грохот установлен с уклоном 260 на четырех пружинных амортизаторах 2. Возвышение колеи ремонтируемого пути компенсируется изменением поперечного уклона грохота. Отходы проливаются на наклонный транспортер 8 (см. рис. 5). Поверхность очистки сит представляет собой прочные стальные сетки, верхняя с крупными, а нижняя с мелкими ячейками, что позволяет отделить щебень зернистостью более 25 мм. Очищенный щебень с обеих поверхностей очистки поступает в распределитель 11, а избыток — на транспортер-накопитель 10. В случае необходимости, при помощи заслонки с гидроприводов можно, весь поток направить на транспортер-накопитель 10. Наклонный конвейер 8 служит для транспортирования загрязненного балласта на поворотный конвейер 9. На нижнем конце установлена загрузочная воронка для загрязнителей, поступающих из грохота, а в верхней части — мотор-барабан для привода ленты и пересыпное устройство для подачи загрязнителя на поворотный транспортер. В средней части установлена воронка 16 для приема загрязнителей при работе в режиме «ПОЛНЫЙ ОТБОР».

1 — короб; 2 — опора пружинная; 3 — люк; 4 — вибратор; 5 — вибраторов; 6 — верхний ярус сит; 7 — вал синхронизирующий. 8 — нижний ярус сит.

Поворотный конвейер 8 предназначен для транспортировки загрязнителей за пределы машины, и имеет возможность поворачиваться на 3600. Лента приводится в движение при помощи мотор-барабана. Приводы конвейеров — электрические.

Подъёмное устройство 12 расположено под наклонным участком рамы и предназначено для подъема и бокового перемещения относительно оси пути рельсошпальной решетки. Устройство состоит из двух подъемников, каждый из которых снабжен двумя подъемниками и двумя направляющими роликами, и взаимодействует с одной рельсовой нитью пути. Раздельное управление подъемников позволяет укладывать РШР в кривых участках пути. Подъем и опускание производится гидроцилиндрами. Управление работой производится из кабины управления или выносного пульта. В транспортном положении подъемники фиксируются механическим способом.

При транспортировании машины поворотный транспортер занимает положение под горизонтальной частью наклонного транспортера 8 и фиксируется механическим путем. Накопитель 10 представляет собой тихоходный цепной транспортер и является аккумулятором балласта, который используется для засыпки места разрядки машины. Сателлит или распределитель балласта 11 размещается в средней части вдоль оси машины под рамой. Передняя часть распределителя установлена вблизи выгребной балки, предназначена для дозировки щебня в шпальные ящики по концам шпал и оборудована вибратором с резиновыми амортизаторами. Задняя часть распределителя — сварная конструкция из листового металла, служит для укладки щебня в шпальный ящик между рельсов вблизи задней тележки машины по уровню верха шпал. Между передней стенкой распределителя и задним направляющим устройством размещается заслонка с гидроприводом, которая может регулировать объем высыпанного щебня в поперечном направлении. Избыток щебня отводится на сторону при помощи поперечного транспортера 17.

Управление технологическим процессом производится из кабины 14, установленной снизу рамы в непосредственной близости от выгребного устройства. С целью уменьшения — вибрации, кабина подвешена при помощи четырех резиновых амортизаторов. Внутри кабины размешены два основных поста управления, оснащенные подрессоренными сидениями и вспомогательный — для управления стоя.

Гидравлическое оборудование машины предназначено для обеспечения управления рабочих органов. Для этой цели на задней площадке рамы машины размещена гидростанция с рабочим давлением 12 МПа, которая обеспечивает: натяжение цепи выгребного устройства; подъем и перемещение желобов; установку пригребных плугов; требуемый наклон грохота; смещение транспортера подачи балласта; управление заслонками переднего и заднего распределителей; подъем и наклон левого и правого подъемников.

Машины СЧ-600 и СЧ-601 не оборудованы собственным источником сжатия воздуха и потребляют по питательной и тормозной магистралям воздух от ТЭМ для работы пневмо- и тормозного оборудования.

Электрооборудование машин СЧ-600 и СЧ-601 обеспечивает управление рабочими органами с электроприводом, измерение параметров и дистанционное управление в рабочем режиме из кабины.

Источником переменного тока являются тяговые энергетические модули типа УТМ или другие, имеющие энергетические установки, достаточные для питания электропривода машин. Подвод питания осуществляется через штепсельные разъемы, размещенные на лобовом листе машины. К силовому электрооборудованию относятся: мотор-барабаны транспортеров, электродвигатели привода выгребной цепи, транспортера-накопителя и гидростанции.

В машине СЧ-601, по сравнению с моделью СЧ-600, на скребках установлено по четыре зуба, вместо трех, увеличены высота направляющей части тяговой цепи, сечения и длина желобов, их жесткость, изменены: система крепления гидроцилиндров раздвижения желобов; длина подпутной балки, конструкция подъемного устройства и место его крепления для более надежного прохождения стыков; конструкция сателлита для более равномерного распределения щебня; применен пробивщик шпальных ящиков; поворотный транспортер выполнен с двумя мотор-барабанами вместо одного; грохот оснащен двумя вибраторами, на транспортерах применены мотор-барабаны с обрезиненной поверхностью; установлен автономный аварийный гидроагрегат для приведения в транспортное положение; введены дополнительные выносные пульты управления для удобства работы машинистов; вибраторы для уплотнения поверхности среза; улучшена система измерения положения рабочего органа, повышена виброзащищенность датчика.

Пробивщик балласта служит для освобождения от слежавшегося загрязненного балласта шпальных ящиков и установлен перед рабочей кабиной. Принцип работы состоит в механическом удалении балласта при помощи пневмоцилиндра. В транспортное положение пробирщик устанавливается с помощью гидравлических цилиндров и механически фиксируется, а в кривых участках устанавливается симметрично продольной оси пути с помощью гидроцилиндра.

Тяговый расчет машины

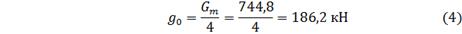

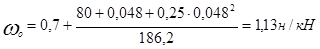

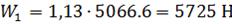

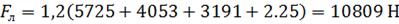

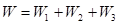

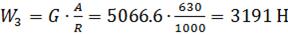

При движении машины помимо сопротивлений при работе рабочих органов, возникают сопротивления: W1 — сопротивление машины как подвижной единицы, W2 — сопротивление движению на подъеме, W3 — сопротивление машины в кривой.

Gm- масса всей машины, Gm=(76+63·7)9,8=5066,6 кН ;

ωo — удельное сопротивление движению;

Vр- рабочая скорость машины.

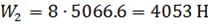

где: ωу — удельное сопротивление от уклона, ωу = 8%0;

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.