- Как ремонтировать автомобиль

- Организация сборки автомобилей

- Характерными для поточной сборки автомобиля являются следующие признаки:

- ГЛАВА 9. ОБЩАЯ СБОРКА, ИСПЫТАНИЕ И ВЫДАЧА АВТОМОБИЛЕЙ ИЗ РЕМОНТА

- СБОРКА. ИСПЫТАНИЕ Н СДАЧА АВТОМОБИЛЕЙ ИЗ РЕМОНТА

- ГЛАВА 9. ОБЩАЯ СБОРКА, ИСПЫТАНИЕ И ВЫДАЧА АВТОМОБИЛЕЙ ИЗ РЕМОНТА

Как ремонтировать автомобиль

Организация сборки автомобилей

Организация сборки автомобилей. Общую сборку автомобилей производят либо на универсальных рабочих местах при небольшом объеме производства и многономенклатурной производственной программе, либо на потоке в случае специализированных предприятий со значительным объемом производства. Общая сборка на ремонтном предприятии должна производиться в той же последовательности и с той же тщательностью, как и сборка нового автомобиля.

Сборка на универсальных рабочих местах характеризуется неподвижностью собираемого автомобиля, к которому подаются все составные части. Такая организация сборки требует продолжительного времени и сборщиков высокой квалификации.

Поточная сборка осуществляется при принудительном передвижении собираемого автомобиля. Автомобиль перемещается конвейером, на котором производится процесс сборки. Движение конвейера (непрерывное или периодическое) принимается в зависимости от размера производственной программы, такта выпуска, сложности сборочных операций и других технологических факторов. Отрезок времени между выходом со сборки двух готовых автомобилей называется тактом сборки.

Характерными для поточной сборки автомобиля являются следующие признаки:

за рабочим местом закреплена определенная сборочная операция;

собранный на предыдущем рабочем месте автомобиль передается на следующую операцию немедленно по окончании предыдущей;

на всех рабочих местах сборочной линии работа синхронизирована и производится по выбранному такту;

Процесс сборки автомобиля начинается, как правило, с установки рамы автомобиля на подставки при сборке на универсальных рабочих местах или на подвижные тележки при поточной сборке. Затем на базовую сборочную единицу (раму) устанавливают в строгой технологической последовательности все основные узлы и агрегаты: передний и задний мосты, карданную передачу, рулевое управление, двигатель в сборе с коробкой передач, радиатор, кабину, колеса и остальные узлы, механизмы и детали. В процессе сборки выполняются необходимые регулировочные работы.

При сборке необходимо обращать внимание на строгое центрирование агрегатов относительно друг друга, так как несоблюдение этого условия приводит к чрезмерному износу отдельных агрегатов и их преждевременному выходу из строя в процессе эксплуатации.

ГЛАВА 9. ОБЩАЯ СБОРКА, ИСПЫТАНИЕ И ВЫДАЧА АВТОМОБИЛЕЙ ИЗ РЕМОНТА

Организация сборки автомобилей

Общую сборку автомобилей производят либо на универсальных рабочих местах при небольшом объеме производства и многономенклатурной производственной программе, либо на потоке в случае специализированных предприятий со значительным объемом производства. Общая сборка на ремонтном предприятии должна производиться в той же последовательности и с той же тщательностью, как и сборка нового автомобиля.

Сборка на универсальных рабочих местах характеризуется неподвижностью собираемого автомобиля, к которому подаются все составные части. Такая организация сборки требует продолжительного времени и сборщиков высокой квалификации.

Поточная сборка осуществляется при принудительном передвижении собираемого автомобиля. Автомобиль перемещается конвейером, на котором производится процесс сборки. Движение конвейера (непрерывное или периодическое) принимается в зависимости от размера производственной программы, такта выпуска, сложности сборочных операций и других технологических факторов. Отрезок времени между выходом со сборки двух готовых автомобилей называется тактом сборки.

Характерными для поточной сборки являются следующие признаки:

за рабочим местом закреплена определенная сборочная операция;

собранный на предыдущем рабочем месте автомобиль передается на следующую операцию немедленно по окончании предыдущей;

на всех рабочих местах сборочной линии работа синхронизирована и производится по выбранному такту;

Процесс сборки начинается, как правило, с установки рамы автомобиля на подставки при сборке на универсальных рабочих местах или на подвижные тележки при поточной сборке. Затем на базовую сборочную единицу (раму) устанавливают в строгой технологической последовательности все основные узлы и агрегаты:

передний и задний мосты, карданную передачу, рулевое управление, двигатель в сборе с коробкой передач, радиатор, кабину, колеса и остальные узлы, механизмы и детали. В процессе сборки выполняются необходимые регулировочные работы.

При сборке необходимо обращать внимание на строгое центрирование агрегатов относительно друг друга, так как несоблюдение этого условия приводит к чрезмерному износу отдельных агрегатов и их преждевременному выходу из строя в процессе эксплуатации.

Механизация сборочных работ

Выбор средств механизации сборочных работ зависит от количества собираемых автомобилей, а также от требуемой точности сборки. Наибольшая производительность и точность соединения деталей достигаются с помощью различных механизированных инструментов и приспособлений. По принципу действия механизированный инструмент с электрическим, пневматическим и гидравлическим приводом делится на следующие группы:

ударного действия — клепальные молотки, шиберы, кернеры;

вращательного действия — дрели, шлифовальные машины, гайковерты, отвертки.

Приспособления, применяемые при сборке, подразделяются на следующие виды:

для установки и соединения деталей — подставки с призмами для установки деталей на валы, поворотные столы для монтажа деталей и др.;

для напрессовки на валы зубчатых колес, шкивов, подшипников и т.д.;

контрольные приспособления и стенды для проверки качества сборки и определения действительных эксплуатационных характеристик сборочного узла или автомобиля.

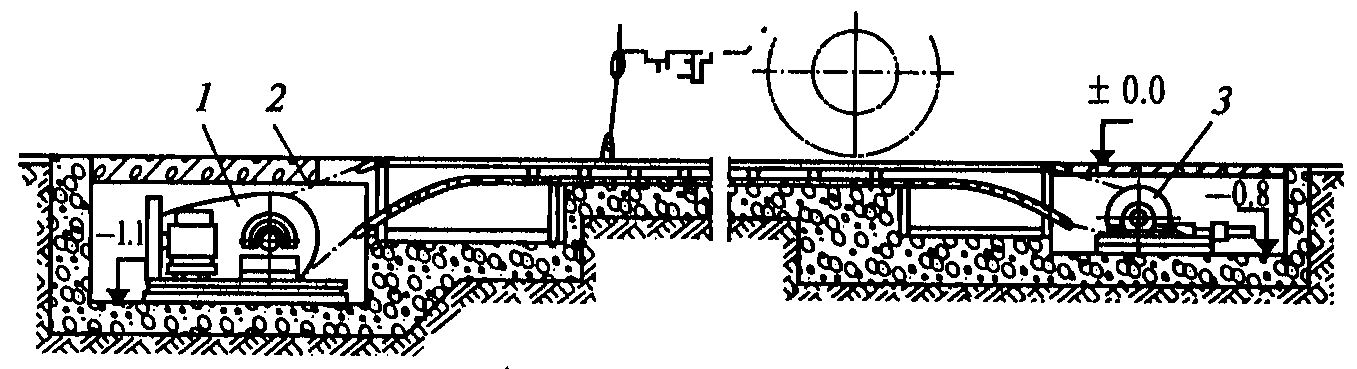

В качестве подъемно-транспортных средств для обеспечения сборочного процесса используются электрические и гидравлические подъемники, мостовые краны, однобалочные мостовые краны (кран-балки), поворотные консольные краны, однорельсовые подвесные пути (монорельсы), оборудованные электрическими талями. Транспортировка деталей и узлов осуществляется с помощью электрокаров, электропогрузчиков, рельсовых и безрельсовых тележек, пластинчатых конвейеров (рольгангов), подвесных конвейеров. Для общей сборки автомобилей обычно используются грузоведушие конвейеры (рис. 9.1).

Рабочие места сборщиков располагают в порядке последовательности операций технологического процесса сборки. При выполнении сборочных работ должны соблюдаться правила техники безопасности.

Сборка должна производиться на специальных стендах или приспособлениях, обеспечивающих устойчивое положение собираемого изделия или сборочной единицы. Инструмент, используемый для сборочных работ, должен находиться в исправном состоянии и соответствовать своему назначению.

Рис. 9.1. Грузоведущий конвейер: 1 — приводная станция; 2 — тяговая цепь; 3 — натяжная станция

Электрические и пневматические инструменты перед началом работы необходимо опробовать вхолостую для проверки их исправности. Электрические провода и шланги пневмоинструмента не должны быть натянуты.

СБОРКА. ИСПЫТАНИЕ Н СДАЧА АВТОМОБИЛЕЙ ИЗ РЕМОНТА

весовым механизмом, с помощью которого измеряют тормозной момент. Тормозной момент можно регулировать с помощью жидкостного реостата, включенного в цепь ротора электродвигателя 5.

Более экономичными с точки зрения потребляемой электроэнергии являются стенды для испытания коробок передач с замкнутым силовым контуром (рис. 140). В таком стенде отсутствуют сложные нагрузочные устройства. Нагрузка на зубья зубчатой пары и подшипники создается закручиванием рукояткой 6 на определенный угол торсиона 4 с помощью муфты, соединяющей вспомогательные редукторы. Мощность электродвигателя стенда в этом случае расходуется только на преодоление сил трения в зацеплении зубчатой пары и подшипниках. К недостаткам таких стендов следует отнести их сложность и большие габариты.

Приработку и испытание коробок передач проводят при постоянной частоте вращения ведущего вала по 4 . 5 мин на каждой передаче. При испытании рекомендуется использовать масло пониженной вязкости для лучшего удаления из картера механических примесей при сливе масла после испытания.

Задние мосты после сборки испытуют па стенде и прирабатывают как без нагрузки, так и под нагрузкой. При испытании и приработке задних мостов необходимо выявить дефекты и обнаружить уровень шума высокого тона. При испытании регулируют тормозные механизмы и проверяют работу главной передачи и дифференциала. Для этого применяют различные стенды, имеющие тормозные устройства.

СБОРКА, ИСПЫТАНИЕ И СДАЧА АВТОМОБИЛЕЙ ИЗ РЕМОНТА

Организация сборки автомобиля зависит от типа производства, трудоемкости процесса сборки и характерных особенностей автомобиля. Различают две формы сборки — поточную и непоточную (тупиковую). При небольшой программе ремонтного производства применяют непоточную сборку. Весь объем сборочных работ выполняют на одном рабочем месте одной бригадой сборщиков высокой квалификации. При такой организации трудно применять средства механизации.

Поточная сборка характерна расчленением всего объема работ по общей сборке автомобиля на части (группы операций), которые закрепляют за сборочными постами и выполняют последовательно на всех собираемых автомобилях. Поточная сборка может быть стационарной и подвижной. При стационарной поточной сборке собираемые автомобили находятся на одном рабочем месте, к которому последовательно подходят бригады сборщиков п выполняют закрепленный за ними объем сборочных работ.

Наиболее совершенной формой организации процесса общей сборки автомобиля является подвижная поточная сборка, при которой собираемый автомобиль конвейером перемещается с одного поста на другой, где на нем выполняют определенный объем работ. Движение конвейера в зависимости от производственной программы может быть непрерывным или периодическим. Промежуток времени, в течение которого с конвейера выходит один автомобиль, называется тактом сборки.

Поточная подвижная сборка автомобилей является наиболее прогрессивной, так как обеспечивает возможность более широкого применения средств механизации и автоматизации процессов сборки.

Технологический процесс общей сборки зависит от типа и модели собираемого автомобиля. Сборка грузового автомобиля заключается в установке на его

204

КОМПЛЕКТОВАНИЕ ДЕТАЛЕЙ, СВОДКА И ИСПЫТАНИЕ АВ10*ЮЬИЛЕИ

раму в строго определенной последовательности собранных и испытанных узлов и агрегатов.

На первом посту сборочного конвейера на раму в перевернутом положении устанавливают передний и задний мосты в сборе с рессорами, а также амортизаторы передней подвески, воздушные баллоны и тормозной кран. Устанавливают и закрепляют пневматические трубопроводы, соединяя их с тормозным краном, воздушными баллонами и тормознымикамерами переднего и заднего тормозов. Монтируют карданную передачу и закрепляют на раме глушитель.

После установки на переднюю и заднюю части рамы кантователя подсобранное шасси поднимают, переворачивают и опускают на конвейер. Сборку продолжают креплением к раме буксирного приспособления, кронштейнов и валиков привода тормозной системы, выключения сцепления. После этого, заполнив тормозную систему сжатым воздухом от заводской сети, проверяют герметичность соединений.

Далее устанавливают и крепят на раме рулевой механизм с гидроусилителем и соединяют его с поворотным рычагом передней оси продольной тягой. На передние концы балок рамы устанавливают и закрепляют передний буфер. Прокладывают по балкам рамы и крепят пучки электрических проводов и устанавливают аккумуляторную батарею. Монтируют топливный бак и соединяют его с топливным насосом.

Устанавливают и закрепляют на раме двигатель в сборе с коробкой передач. После этого в картер заднего моста и коробки передач заливают трансмиссионное автомобильное масло и через пресс-масленки заполняют маслом все подвижные сопряжения шасси автомобиля. Устанавливают радиатор и соединяют его с патрубками системы охлаждения.

Завершающей операцией сборки автомобиля является установка кабины в сборе с арматурой, электрооборудованием, отопителем, облицовкой радиатора, крыльями, подножками и колонкой рулевого механизма. Соединив кабину с шасси автомобиля электропроводкой, трубопроводами, тягами, шлангами, ее крепят на раме. После установки колес собранный автомобиль готовят к испытанию; заполняют водой систему охлаждения; заливают топливо в бак; проверяют правильность подключения проводов зажигания и регулируют фары; проверяют уровень масла в картере.

При сборке автомобилей для облегчения труда сборщиков и повышения производительности процесса применяют различные средства механизации сборочных работ: механизированный инструмент (пневматические и электрические гайковерты); подъемно-транспортные устройства (мостовые краны и кран-балки, поворотные краны, монорельсы и подвесные конвейеры).

После сборки автомобиль поступает на пост контроля и испытания.

Контроль и испытание автомобиля проводят для проверки комплектности, качества сборочных, регулировочных и крепежных работ, проверки работы и технического состояния всех агрегатов, механизмов и приборов, дополнительной регулировки, а также для выявления соответствия технических показателей требуемым техническим условиям.

Испытуют автомобиль пробегом или эквивалентной обкаткой с последующим диагностированием на стендах. При испытании пробегом автомобиль должен пройти расстояние не менее 30 км с заданной нагрузкой и скоростью, не превышающей установленной величины для проверки на управляемость. Для определения соответствия технического состояния автомобиля требованиям технических условий

Дата добавления: 2019-01-14 ; просмотров: 353 ; Мы поможем в написании вашей работы!

ГЛАВА 9. ОБЩАЯ СБОРКА, ИСПЫТАНИЕ И ВЫДАЧА АВТОМОБИЛЕЙ ИЗ РЕМОНТА

Организация сборки автомобилей

Общую сборку автомобилей производят либо на универсальных рабочих местах при небольшом объеме производства и многономенклатурной производственной программе, либо на потоке в случае специализированных предприятий со значительным объемом производства. Общая сборка на ремонтном предприятии должна производиться в той же последовательности и с той же тщательностью, как и сборка нового автомобиля.

Сборка на универсальных рабочих местах характеризуется неподвижностью собираемого автомобиля, к которому подаются все составные части. Такая организация сборки требует продолжительного времени и сборщиков высокой квалификации.

Поточная сборка осуществляется при принудительном передвижении собираемого автомобиля. Автомобиль перемещается конвейером, на котором производится процесс сборки. Движение конвейера (непрерывное или периодическое) принимается в зависимости от размера производственной программы, такта выпуска, сложности сборочных операций и других технологических факторов. Отрезок времени между выходом со сборки двух готовых автомобилей называется тактом сборки.

Характерными для поточной сборки являются следующие признаки:

за рабочим местом закреплена определенная сборочная операция;

собранный на предыдущем рабочем месте автомобиль передается на следующую операцию немедленно по окончании предыдущей;

на всех рабочих местах сборочной линии работа синхронизирована и производится по выбранному такту;

Процесс сборки начинается, как правило, с установки рамы автомобиля на подставки при сборке на универсальных рабочих местах или на подвижные тележки при поточной сборке. Затем на базовую сборочную единицу (раму) устанавливают в строгой технологической последовательности все основные узлы и агрегаты:

передний и задний мосты, карданную передачу, рулевое управление, двигатель в сборе с коробкой передач, радиатор, кабину, колеса и остальные узлы, механизмы и детали. В процессе сборки выполняются необходимые регулировочные работы.

При сборке необходимо обращать внимание на строгое центрирование агрегатов относительно друг друга, так как несоблюдение этого условия приводит к чрезмерному износу отдельных агрегатов и их преждевременному выходу из строя в процессе эксплуатации.

Механизация сборочных работ

Выбор средств механизации сборочных работ зависит от количества собираемых автомобилей, а также от требуемой точности сборки. Наибольшая производительность и точность соединения деталей достигаются с помощью различных механизированных инструментов и приспособлений. По принципу действия механизированный инструмент с электрическим, пневматическим и гидравлическим приводом делится на следующие группы:

ударного действия — клепальные молотки, шиберы, кернеры;

вращательного действия — дрели, шлифовальные машины, гайковерты, отвертки.

Приспособления, применяемые при сборке, подразделяются на следующие виды:

для установки и соединения деталей — подставки с призмами для установки деталей на валы, поворотные столы для монтажа деталей и др.;

для напрессовки на валы зубчатых колес, шкивов, подшипников и т.д.;

контрольные приспособления и стенды для проверки качества сборки и определения действительных эксплуатационных характеристик сборочного узла или автомобиля.

В качестве подъемно-транспортных средств для обеспечения сборочного процесса используются электрические и гидравлические подъемники, мостовые краны, однобалочные мостовые краны (кран-балки), поворотные консольные краны, однорельсовые подвесные пути (монорельсы), оборудованные электрическими талями. Транспортировка деталей и узлов осуществляется с помощью электрокаров, электропогрузчиков, рельсовых и безрельсовых тележек, пластинчатых конвейеров (рольгангов), подвесных конвейеров. Для общей сборки автомобилей обычно используются грузоведушие конвейеры (рис. 9.1).

Рабочие места сборщиков располагают в порядке последовательности операций технологического процесса сборки. При выполнении сборочных работ должны соблюдаться правила техники безопасности.

Сборка должна производиться на специальных стендах или приспособлениях, обеспечивающих устойчивое положение собираемого изделия или сборочной единицы. Инструмент, используемый для сборочных работ, должен находиться в исправном состоянии и соответствовать своему назначению.

Рис. 9.1. Грузоведущий конвейер: 1 — приводная станция; 2 — тяговая цепь; 3 — натяжная станция

Электрические и пневматические инструменты перед началом работы необходимо опробовать вхолостую для проверки их исправности. Электрические провода и шланги пневмоинструмента не должны быть натянуты.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.