Сборка обкатка испытание двигателей

Общие требования к сборке двигателя. Детали, поступающие на сборку, должны быть чистыми и просушенными. Антикоррозионное покрытие, предназначенное для предохранения как отремонтированных, так и новых деталей, должно быть удалено. Выбраковке перед сборкой подлежат крепежные детали нестандартного размера: гайки, болты, шпильки с забитой и сорванной резьбой более двух ниток, болты и гайки с изношенными гранями, винты с забитыми ,или сорванными прорезями головок, стопорные шайбы и пластины, шплинты и вязальная проволока, бывшие в употреблении.

Детали, имеющие переходные или прессовые посадки в сопряжении, должны собираться с помощью специальных оправок и приспособлений. Подшипники и сальники также собирают с помощью оправок. При сборке должны применяться динамометрические ключи. Затяжку крепежных нормалей производят согласно указаниям табл. 18.

Резиновые уплотнения перед сборкой нужно смазать. Для удобства сборки допускается смазка консистентной смазкой картонных и паронитовых прокладок. Все болтовые соединения затягиваются в два приема (предварительная и окончательная затяжки) равномерно по периметру. После сборки и соответствующих испытаний открытые отверстия должны быть закрыты пробками, колпачками; концы штуцеров и угольников следует обертывать изоляционной лентой.

Рекламные предложения на основе ваших интересов:

После подсборки и испытаний узлов и агрегатов общая сборка двигателя производится на том же стенде, что и разборка, но в обратном порядке.

Обкатка и испытания двигателя. После капитального ремонта каждый двигатель должен пройти обкатку на стенде для подготовки к эксплуатации под нагрузкой и для всестороннего контроля качества ремонта. Если замена деталей производилась без снятия двигателя с автомобиля, то двигатель можно обкатать на автомобиле, для чего необходимо двигателю поработать вхолостую вначале на минимальной, а затем на средней частоте вращения в течение 1 ч; включить III передачу автомобиля при обязательном предварительном включении колесных и стояночного тормозов и нагрузить двигатель гидротрансформатором в течение 25—30 мин (следить за температурой масла в гидротрансформаторе, она не должна на быть более 120 С); продолжить обкатку при движении порожнего автомобиля в течение 2,5 ч. Дальнейшая работа допускается в течение 50 ч под 60%-ной нагрузкой по

При испытании двигателя стенд должен быть оборудован гидравлическим или электрическим тормозом-нагружателем, а также контрольными приборами для измерения частоты вращения, мощности, температуры воды на выходе из двигателя, температуры масла в поддоне двигателя, давления масла в магистрали смазки, угла опережения впрыска топлива в градусах угла поворота коленчатого вала и расхода топлива в кг/ч. Стенд для обкатки двигателя ЯМЗ-240Н дополнительно должен иметь манометры для измерения давления воздуха, нагнетаемого каждым турбокомпрессором. Кроме того, на испытательном стенде должны быть сигнализатор для контроля загрязненности фильтрующих элементов масляного фильтра, холодильник масла и масляный бак с пеногасителем, который должен располагаться на расстоянии не менее 1 м от двигателя и не выше 0,5 м от оси (но не ниже оси) коленчатого вала. Внутренний диаметр трубопроводов, соединяющих бак с двигателем, должен . быть не менее 28 мм.

При работе двигателя на стенде необходимо поддерживать контролируемые режимы в следующих предела: температуру воды 75—95° С, разность температур левого и правого блоков не должна превышать 5° С; температуру масла в поддоне (масляном баке) 80—95° С; давление масла при температуре 80—95° С 5—7 даН/см2 (при 2100 об/мин) и не менее 1 даН/см2 при минимальной частоте вращения холостого хода; давление наддува при номинальней частоте вращения и нагрузке на двигателе ЯМЗ-240Н 0,60— О 95 даН/см2 с плавным уменьшением при снижении нагрузки или уменьшении частоты вращения коленчатого вала.

Перед пуском стенда необходимо коленчатый вал провернуть несколько раз вручную и убедиться в исправности двигателя и правильной его установке на стенде. Проверить и при необходимости отрегулировать тепловые зазоры в клапанном механизме. В процессе работы, кроме.контролируемых параметров, стетоскопом прослушивать шумы и стуки в распределительных шестернях, подшипниках коленчатого вала, поршневых пальцах и поршнях. При обнаружении дефектов обкатка должна быть прекращена, и только после их устранения продолжена.

Таблица 20

Режим контрольной приемки двигателей на стенде с электротормозом

Таблица 21

Горячая обкатка (основной режим) на стенде с гидротормозом

Таблица 22

Режим контрольной приемки двигателей на стенде с гидротормозом

Приработка и испытание двигателей на стендах с гидравлическими тормозами (табл. 21 и 22) включает только горячую обкатку и контрольную приемку.

По окончании обкатки необходимо подтянуть гайки крепления головок цилиндров, промыть фильтры грубой очистки масла, промыть поддон и заменить масло в нем, проверить и при необходимости отрегулировать тепловые зазоры в клапанном механизме.

При контрольной приемке проверяют регулировку двигателя, а после окончания приемки ограничивают мощность на обкаточный период. Ограничение мощности снимают через 100 ч обкатки автомобиля.

После установки двигателя на автомобиль и подключения всех внешних его систем надо проверить контролируемые параметры при движении как порожнего, так и груженого при 50%-ной нагрузке автомобиля.

Обкатка и испытание двигателей

Собранные после ремонта двигатели обкатывают и испытывают на специальных стендах. Цель обкатки — приработка трущихся поверхностей и выявление дефектов, возникающих в результате допущенных при ремонте отклонений от технических требований. В процессе обкатки проводят окончательные регулировки и устраняют дефекты. Цель испытаний — комплексная оценка качества ремонта двигателя.

Если ремонт дизеля выполнялся без снятия с трактора и состоял в замене одного-двух комплектов цилиндропоршневой группы, в ремонте головки цилиндров или замене вкладышей шатунных подшипников, то его обкатывают без нагрузки по 5 мин на каждой из частот вращения коленчатого вала: 800—1000, 1400— 1600, 1700-2100 мин-1. За частотой вращения коленчатого вала следят по тахоспидометру или измеряют тахометром.

При работе дизеля следят за давлением масла и температурой охлаждающей жидкости. Проверяют подсос воздуха в местах крепления впускных труб. В конце цикла обкатки проверяют макси-мальную частоту вращения коленчатого вала при полной подаче топлива.

После обкатки подтягивают динамометрическим ключом гайки крепления головки цилиндров и регулируют зазоры в клапанном механизме. Проверяют и при необходимости регулируют угол опережения впрыска топлива, натяжение приводных ремней.

Обкатку капитально отремонтированных двигателей на стендах проводят в несколько этапов:

- холодная обкатка (от электро-двигателя)

- горячая без нагрузки (на холостом ходу)

- с переменной нагрузкой

После обкатки на тех же стендах проводят испытание двигателей.

Холодная обкатка

На этапе холодной обкатки для получения хорошей приработки деталей используют ряд технологий.

Применяют маловязкие масла, например индустриальное И-20А или И-ЗОА, смесь масла индустриального И-20 и моторного МГ-10-Б2. Добавляют присадки в масло (коллоидную серу 0,9-1,1%, дисульфид молибдена, металлоорганические присадки на основе глицерата меди ОМП-2 — до 15% по объему масла и др.); используют специальное обкаточное масло ОМ-2, вводят в масло присадку ДК-8 и др. При этом сокращается время обкатки в 1,5—2 раза, уменьшается съем металла с поверхностей деталей.

Обкатывают и испытывают двигатели в зависимости от их мощ-ности на электротормозных стендах КИ-5542 (37 кВт), КИ-5541 и КИ-5543 (55 кВт), КИ-5540 (90 кВт), КИ-5274 (160 кВт), КИ- 5527 (для пусковых двигателей). Эти стенды позволяют прокручивать коленчатый вал двигателей с переменной частотой при холодной обкатке, а при горячей возвращать электроэнергию в электрическую сеть.

Режим холодной обкатки установлен техническими требованиями для двигателей каждой марки. Например, двигатели Д- 240 обкатывают на моторном масле в течение 30 мин — по 10 мин на каждой из трех ступеней с частотой вращения коленчатого вала 500-600, 700-800 и 900-950 мин-1; двигатель Д-160 обкатывают 55 мин, из них 15 мин на частоте вращения вала 400- 450 мин-1 и 40 мин при частоте вращения 900 мин-1. Холодную обкатку пусковых и карбюраторных двигателей проводят в течение 20 мин.

В процессе холодной обкатки проверяют на ощупь нагрев трущихся поверхностей, прослушивают стуки внутри двигателя, определяют герметичность соединений, контролируют давление и температуру масла. В случае обнаружения неисправностей обкатку прекращают и устраняют неисправности. При необходимости двигатель отправляют на повторный ремонт.

Горячая обкатка без нагрузки

После холодной обкатки электрической машиной стенда пускают двигатель и обкатывают его по режиму, установленному техническими требованиями, сначала на пониженной частоте вращения коленчатого вала. Например, двигатель Д-240 обкатывают в течение 20 мин, из них 5 на частоте вращения 1000 мин-1, 10 мин на частоте вращения 1400 мин-1 с плавным увеличением до 1800 мин-1 и 5 мин на 100%-ной номинальной частоте вращения. Двигатель Д-160 — 10 мин на частоте вращения 500 мин-1 и 10 мин на частоте вра-щения 1300-1340 мин-1. Во время этой обкатки проводят те же проверки, что и при холодной, и, кроме того, проверяют действие всех механизмов, регулируют зазоры в клапанах, установку зажигания (для карбюраторных двигателей).

Горячая обкатка под нагрузкой

При данной обкатке электрическая машина стенда работает в режиме генератора переменного тока и одновременно служит нагружателем двигателя. Работающий дизель нагружают при полной подаче топлива на соответствующих режимах. Нагрузочные режимы определены техническими требованиями для каждой марки дизеля. Например, дизель Д-240 обкатывают в течение 80 мин на шести ступенях нагружения (кВт): 10 мин — 5,9; 10 мин — 14,7; 15 мин — 21,1; 20 мин — 35,3; 20 мин — 42,7; 5 мин — 47,8. Дизель Д-160 обкатывают 50 мин на шести ступенях с нагрузкой (кВт): 10 мин — 22-44; 10 мин — 14; 12 мин-92,5; 5 мин — 110; 3 мин — 118; 10 мин — плавное уменьшение до нуля. В процессе обкатки следят за давлением масла, температурой, ослушивают двигатель, а при необходимости прекращают обкатку и устраняют неисправности. В отличие от дизелей карбюраторные двигатели начинают обкатывать под нагрузкой при частоте вращения коленчатого вала 1200 мин-1. С ростом нагрузки увеличивают частоту вращения вала.

Ускоренная обкатка двигателей

На ремонтных предприятиях применяют ускоренную обкатку дизелей на топливе с присадкой АЛП-4д, которая заключается в следующем. В расходный бак стенда добавляют 1 % (по массе) элементоорганической присадки АЛП-4д. Перемешивание присадки с топливом обеспечивает смесительно-дозирующее устройство КИ-11138А. При сгорании присадки с топливом в цилиндрах образуются твердые частицы оксида алюминия размером 2-3 мкм, которые ускоряют приработку деталей цилиндро-поршневой группы и сокращают время технологической обкатки на 30-35%.

Применяют также технологию ускоренной обкатки с использованием постоянного электрического тока. Двигатель, установ-ленный на стенде, подвергают холодной обкатке в течение 10 мин при частоте вращения коленчатого вала 500— 600 мин-1. Затем минусовую клемму источника присоединяют через специальный токосъемник устройства КИ-11041М к коленчатому валу, а плюсовую — к блоку цилиндров. При силе тока 3-5 А и напряжении 0,8-1,2 В продолжают холодную обкатку еще в течение 25 мин при частоте вращения 900-1000 мин-1.

Горячую обкатку двигателя без нагрузки проводят в течение 15 мин при частоте вращения 1300-1400 мин-1. Обкатку под нагрузкой ведут в течение 20 мин: 10 мин при нагрузке 20% и 10 мин при нагрузке 50% от номинальной. В результате ускоренной приработки трущихся поверхностей при прохождении постоянного тока через пары трения время обкатки двигателя сокращается почти в два раза.

Испытание двигателя

Приемо-сдаточным испытаниям подвергают каждый капитально отремонтированный двигатель. В конце обкатки двигатель, работающий при максимальной частоте вращения коленчатого вала на холостом ходу, плавно нагружают до получения номинальной частоты вращения и записывают показания весового механизма стенда. Эффективную мощность двигателя определяют по формуле:

Nc = 0,736 Pn/10000,

где Nc — эффективная мощность двигателя, кВт; Р — показания весового механизма стенда, Н; n — частота вращения коленчатого вала двигателя, мин-1

При испытании на стенде с редуктором учитывают КПД редуктора, n = 0,98. Полной нагрузкой запрещается нагружать двигатель более 5 мин.

Одновременно контролируют давление масла в магистрали двигателя и определяют расход топлива. Часовой расход топлива определяют по формуле:

Gт = 3,6 Q/t,

где Gт — часовой расход топлива, кг/ч; Q — масса топлива, и-расходованного за время опыта, г; t — время опыта, с

Удельный расход топлива определяют по формуле:

gc = 1000 Gт/Ne,

где gc — удельный расход топлива, г/(кВт*ч)

Полученную в результате испытаний двигателя мощность и расход топлива приводят к значениям стандартных условий испытаний:

- температура окружающей среды 25°С

- давление воздуха 0,1 МПа (760 мм рт.ст.)

- относительная влажность воздуха 50%

- плотность топлива 0,82 г/см3

После испытания проводят частичный или полный контрольный осмотр двигателя. Частичному осмотру подвергают каждый двигатель СМД-60, ЯМЗ-240Б, ЯМЗ-238НБ, Д-108 и Д-160 и один из десяти двигателей Д-240, Д-65, Д-21, полному осмотру — каждый 50-й двигатель. При частичном осмотре снимают поддон, вскрывают и осматривают нижние вкладыши коренных подшипников и шейки вала, осматривают зеркало гильз цилиндров. При полном контрольном осмотре снимают головку цилиндров вскрывают коренные и шатунные подшипники, вынимают поршни с шатунами и определяют качество приработки трущихся поверхностей деталей.

Сборка и обкатка двигателя

Сборка двигателя

Двигатель собирают из предварительно подобранных узлов, соблюдая следующие правила:

- При установке коленчатого вала в блок его шейки тщательно протирают, а маслопроводные каналы продувают сжатым воздухом.

- Поршни в сборе с шатунами устанавливают в соответствующие цилиндры, к которым они подбирались при комплектовке.

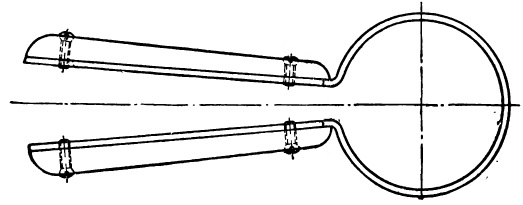

Рис. Приспособление для сжатия поршневых колец.

Перед установкой цилиндры, поршни и шатунные шейки, смазывают маслом. Если устанавливается четыре поршневых кольца то их следует располагать своими замками под углом 90°, а если три кольца, — под углом 120°. Разрезом юбки поршни устанавливают в левую сторону по ходу автомобиля; при этом отверстие в нижней головке шатуна, предназначенное для разбрызгивания масла, и стяжной болт верхней головки (автомобиль ЗИС-5) должны быть расположены с правой стороны. При установке поршня в цилиндр кольца сжимают специальным приспособлением.

Рис. Последовательность затяжки гаек и болтов, головки блока цилиндров автомобилей:

а — ГАЗ-51; б — ЗИС-5; в — Москвич.

Если головка чугунная, то гайки и болты окончательно подтягивают при прогретом двигателе. Если головка алюминиевая, для увеличения опорной поверхности под гайки устанавливают шайбы; окончательную затяжку гаек алюминиевых головок производят только при холодном двигателе.

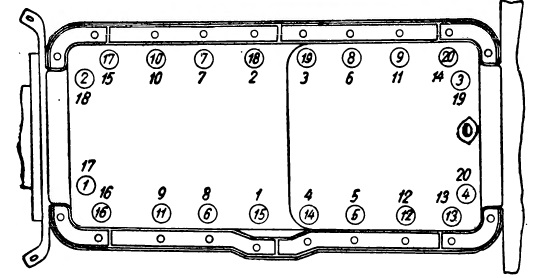

Рис. Последовательность затяжки болтов поддона картера двигателя автомобиля ГАЗ-51.

Обкатка двигателя

Отремонтированный двигатель в сборе со сцеплением и коробкой передач подвергают вначале холодной, а затем горячей обкатке на холостом ходу и с нагрузкой. Обкатку делают с целью приработки поверхностей сопряженных деталей, выявления дефектов сборки (подтекание, нагрев, стуки) и их устранения.

Холодную обкатку производят на стенде от электродвигателя или на «парном» стенде двигателем, проходящим горячую обкатку. Продолжительность холодной обкатки — от 30 до 60 млн. при переменных оборотах коленчатого вала в пределах 250—700 в минуту. Число оборотов изменяют при помощи коробки передач.

Горячую обкатку на холостом ходу производят в течение 20—30 мин. с числом оборотов в минуту от 500 до 1200.

При горячей обнатке проверяют легкость пуска двигателя, работу клапанного механизма, масляного и водяного насосов, плотность всех соединений, температуру воды и масла, проверяют, нет ли стуков, нагрева и подтеканий.

Горячая обкатка с нагрузкой длится 30—60 мин. при числе оборотов 1200—1500 в минуту. Нагрузку создают специальной тормозной установкой или на «парном» стенде двигателем.

В процессе и по окончании обкатки устраняют все обнаруженные дефекты и двигатель сдают ОТК.