Pereosnastka.ru

Обработка дерева и металла

Сборка магнитной системы начинается с подготовки деталей, входящих в данный узел.

Станина после механической обработки тщательно опиливается от заусенцев и острых углов. Затем производят присверловку деталей, требующих подгонки по месту (кожухов, закрытий, щитков, скоб для крепления проводов и т. п.).

При подготовке станины к сборке необходимо произвести все возможные работы, связанные со сверлением и нарезанием резьбы, до установки полюсов, во избежание попадания металлической стружки в обмотки.

Разметка отверстий в станине для крепления кожухов должна обеспечить концентричность центрального отверстия кожуха относительно оси машины, чтобы уплотнение кожуха заняло правильное положение по отношению к валу якоря. Иногда разметка делается путем тщательной выверки щита по станине. Но это требует большого навыка сборщика, отнимает много времени и не гарантирует от ошибок. Чаще разметка и сверление отверстий для крепления кожухов производятся на собранной машине с установленным якорем. Тогда положение кожуха проверяется по валу. Однако сверление отверстий в собранной машине нежелательно, так как возможно попадание стружки в обмотки полюсов и якоря.

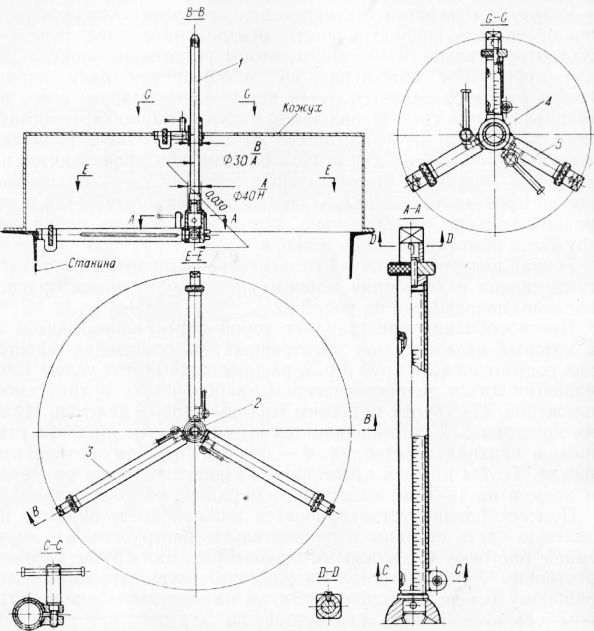

Точная центровка кожуха относительно станины может быть осуществлена и до сборки машины при использовании приспособления, показанного на рис. 1.

Приспособление представляет собой вертикальный шток, на который насажены две крестовины. Каждая крестовина состоит из трех труб, расположенных под углом 120°, раздвигающихся телескопически и закрепляемых в требуемом положении. На трубах нанесены миллиметровые деления. Нижняя крестовина устанавливается по внутренней расточке станины, а верхняя крестовина — по центральному отверстию кожуха. Трубы нижней крестовины раздвигаются для разметки на размер на 1—2 мм меньший, чем радиус расточки станины.

Приспособление устанавливается нижней крестовиной па торцевую часть станины и окончательно центруется по внутренней расточке выдвижными наконечниками. Трубы верхней крестовины раздвигаются на размер, соответствующий центральному отверстию кожуха. Затем на торцевую часть станины ставится кожух, центруется по верхней крестовине и фиксируется по разъему и лапам станины. Через отверстия установленного таким образом кожуха на торец станины переводятся отверстия под крепящие болты. Кожух и приспособление снимаются со станины. Сверлятся отверстия, и в них нарезается резьба.

Затем станина тщательно продувается сжатым воздухом для очистки от стружки. Внутренняя поверхность промывается растворителем и покрывается тонким слоем грунта для предохранения от коррозии.

Главные и дополнительные полюсы подаются на сборочный участок скомплектованными с обмоткой.

Перед сборкой поверхность прилегания сердечника к станине зачищается и покрывается тонким слоем грунта для предохранения от коррозии. Выводные концы обмоток промываются растворителем, и визуально проверяется качество их полуды. Прокладки под полюсы осматриваются, чтобы установить, нет ли па них заусенцев, промываются растворителем, покрываются тонким слоем грунта и подбираются по толщине. В соединительных шинах проверяют полуду контактных поверхностей и раскладывают их согласно маркировке по позициям. После подготовки всех деталей приступают к сборке магнитной системы.

Рис. 1. Приспособление для центровки кожухов.

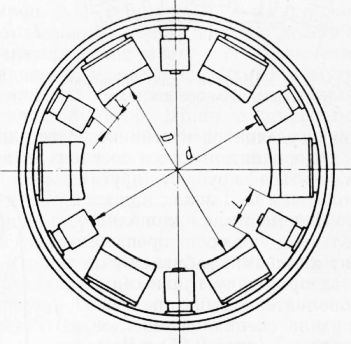

Навешивание и крепление полюсов — наиболее ответственная операция при сборке магнитной системы, так как правильная установка полюсов играет большую роль в наладке коммутации машины. Полюсы должны быть установлены так, чтобы обеспечивался одинаковый зазор между якорем и башмаками полюсов и одинаковые расстояния (шаг) между главными полюсами и между главными и дополнительными полюсами по окружности.

Для навешивания полюсов станина устанавливается торцевой частью на мерные тумбы. В отверстия станины вставляются болты для крепления полюсов с комплектом прокладок. Два диаметрально противоположных главных полюса навешиваются при помощи крана и крепятся к станине болтами.

Плотность прилегания сердечников полюсов к станине определяется измерением зазора между станиной и сердечником (или прокладкой). Измерение производят щупом во всех доступных точках. Прилегание сердечника к станине считается удовлетворительным, если щуп толщиной 0,1 мм не «идет» или только «закусывает».

Затем измеряют микрометрическим нутромером внутренний диаметр D по полюсам. Отклонение от диаметра, заданного расчетом, не должно превышать 0,3 мм. При больших отклонениях требуемый диаметр получают путем подбора прокладок под полюсами.

После этого навешивают вторую пару диаметрально противоположных полюсов под углом 90° к установленным и аналогично первой паре полюсов проверяют соответствие внутреннего диаметра расчетному значению. Определив окончательно комплект прокладок под полюс, навешивают остальные главные полюсы, не затягивая крепящие болты.

При навешивании и креплении главных полюсов необходимо строго соблюдать заданное расстояние L между полюсными башмаками, т. е. следить за правильной установкой полюсов по шагу. Расстояния между краями башмаков соседних главных полюсов не должны отличаться друг от друга более чем на 2 мм.

Рис. 2. Схема проверки установки полюсов.

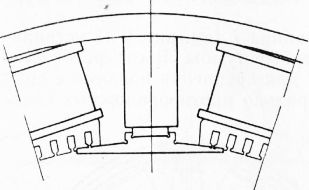

Правильность установки полюсов по шагу проверяют нутромером или шаблоном. Шаблон устанавливают усиками в шлицы пазов для компенсационной обмотки рядом стоящих главных полюсов. Установив главные полюсы по шагу, затягивают крепящие болты, проверяя расстояния между краями башмаков соседних главных полюсов.

После установки главных полюсов аналогично навешивают и крепят дополнительные полюсы. Затем выверяют шаг между главными и дополнительными полюсами и производят окончательное затягивание крепящих болтов, проверяя щупом плотность прилегания сердечников к станине. Расстояния между краями башмаков дополнительного и соседних главных полюсов не должны отличаться друг от друга более чем на 1 мм.

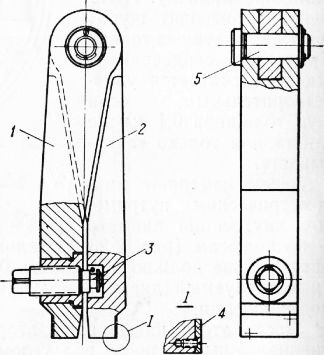

Перемещение дополнительных полюсов производят клиньями, забиваемыми в зазор между главными и дополнительными полюсами, или специальными домкратами. Домкрат состоит из двух ножек— левой и правой закрепленных на оси и соединенных винтом с трапецеидальной резьбой. Во избежание вмятин на сердечниках полюсов к губкам ножек прикреплены медные накладки.

Для перемещения ставят два домкрата губками в зазор между башмаками соседних главного и дополнительного полюсов, при помощи винта перемещают дополнительный полюс в требуемое положение и затягивают крепящие его болты. Окончательно правильность установки полюсов проверяется нутромером или шаблоном, показанным на рис. 3.

Затем приступают к установке компенсационной обмотки. Перед установкой стержней этой обмотки проверяют пазы сердечников главных полюсов на отсутствие зате-чек эмали. Для обеспечения плотной посадки стержней подбирают по месту картонные прокладки соответствующей толщины, устанавливаемые в пазы полюсов. Стержни забивают в пазы деревянными молотками. Установив стержни в пазы, проверяют их вылет по обе стороны сердечника полюса и производят заклиновку гетииаксовыми клиньями.

Рис. 3. Шаблон для проверки установки полюсов по шагу.

Рис. 4. Домкрат для перемещения полюсов.

Стержни с изогнутыми концами должны устанавливаться в пазы с разных сторон сердечника.

После окончательной заклиновки стержней соединяют обмотки полюсов согласно схеме электрических соединений. Соединительные шины устанавливают на стержни компенсационной обмотки и выводные концы обмотки дополнительных полюсов, подрихтовывая их по месту для обеспечения равномерного зазора между ними. Шины с закрытыми хомутиками пропаивают припоем ПОС -40, предварительно закрыв изоляцию стержней асбестовой бумагой. Шины с открытыми хомутиками прикрепляют к стержням болтами или винтами с гайками, проверив плотность прилегания контактных поверхностей. Концы изоляции стержней закрепляют тафтяной лентой и покрывают клеящим лаком. Выступающие из сердечников полюсов концы стержней покрывают изоляционной эмалью до образования глянцевой поверхности.

Между соединительными шинами устанавливаются гетинаксовые дистанционные прокладки, которые крепятся к шинам бандажами из льняного шнура. Обмотка возбуждения соединяется между полюсами перемычками из провода или из полосовой меди. Длину перемычек определяют по месту. Соединив обмотки полюсов, проверяют их полярность.

Полярность определяется при помощи магнитной стрелки, подвешенной на короткой тонкой нити. Включив в обмотку ток, подносят стрелку поочередно к внутренней поверхности каждого полюса; по ее отклонению определяют полярность полюсов. Магнитную стрелку можно заменить двумя стальными перьями, плотно связанными проволокой и подвешенными на нити. Перья предварительно намагничиваются и помечается их полярность.

Окончательно собранную (без выводных шин) магнитную систему покрывают изоляционной эмалью, предварительно закрыв контактные соединения.

Сборка магнитной системы завершается установкой шин для присоединения якорной цепи и выведения концов обмоток дополнительных полюсов и компенсационной. Выводные шины крепятся шпильками или болтами к нижней части станины. Для создания большей жесткости в местах крепления ставятся буковые или гетинаксовые зажимы.

Электрические машины

и аппараты

Навигация

Популярно

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||