- Технология и оборудование производства электрических машин — Общая сборка электрических машин постоянного тока

- Содержание материала

- Последовательность общей сборки.

- Подготовка к общей сборке сборочных единиц.

- Сборка машины.

- Отделка электрической машины.

- Технология и оборудование производства электрических машин — Сборка электрических машин

- Содержание материала

- § 18-1. Основные определения

- § 18-2. Организационные формы сборки

- Поточная сборка.

- Основные данные для расчета поточной линии.

Технология и оборудование производства электрических машин — Общая сборка электрических машин постоянного тока

Содержание материала

Последовательность общей сборки.

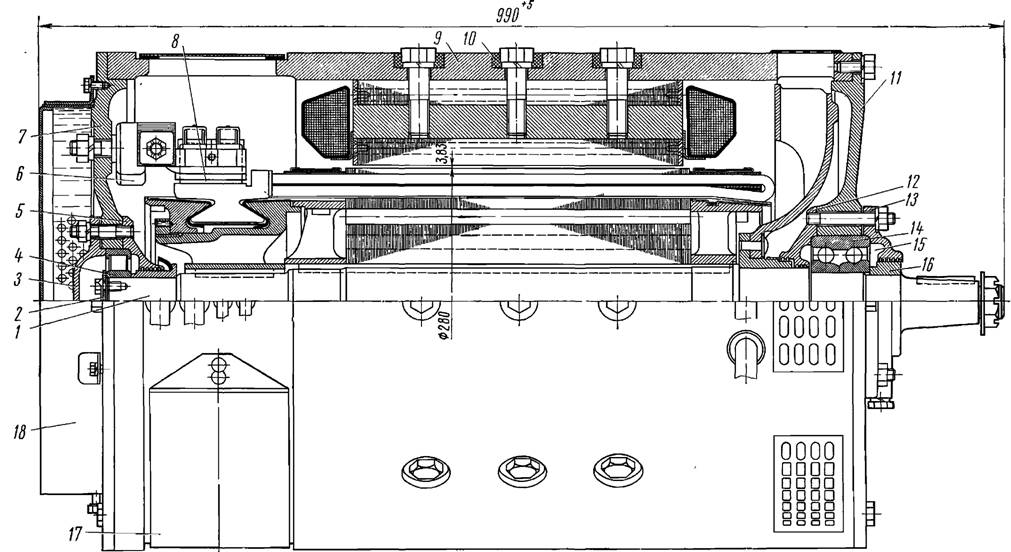

Технологический процесс сборки электрических машин постоянного тока отличается от процесса сборки машин переменного тока. Машины с неразъемной станиной (рис. 18-9) собираются в следующей последовательности. Вначале подготавливают к сборке якорь, индуктор и подшипниковые щиты.

Собственно сборка электрической машины начинается с запрессовки в станину переднего щита (со стороны коллектора). Затем в индуктор вводят якорь и запрессовывают задний щит, устанавливают комплект щеток и электродвигатель передают на испытание. Завершающими операциями являются отделка и окраска электрической машины.

Подготовка к общей сборке сборочных единиц.

Якорь. С помощью горизонтального гидравлического пресса в холодном состоянии на вал напрессовывается вентилятор. На оба конца вала надевают внутренние крышки, со стороны привода напрессовывается шарикоподшипник, а с противоположной стороны, разобрав роликоподшипник, напрессовывают только внутреннее кольцо.

Шарикоподшипник запирается на валу втулкой, которая насаживается в горячем состоянии, предварительно нагретая в печи до температуры 130—150°.

На наружное кольцо подшипника напрессовывается подшипниковый щит, в подшипник закладывают консистентную смазку и подшипник закрывают наружной крышкой. В таком виде якорь подготовлен к вводу в индуктор.

Индуктор. Сборка индуктора заключается в установке в станину главных и дополнительных полюсов с катушками, соединения их по схеме, изолировки межкатушечных соединений и проверки правильности соединения.

Перед установкой в станину сердечники главных и дополнительных полюсов с помощью пневматического пресса запрессовывают в их катушки.

Рис. 18-9. Общий вид тягового электродвигателя:

1 — якорь; 2 — шайба; 3, 5, 12, 13 — крышки подшипников; 4, 14 — подшипники; 6 —щеткодержатель; 7, 11 — подшипниковые щиты; 8 — щетки; 9 — индуктор; 10 — замазка; 15 — смазка жировая; 16 — втулка; 17 — крышка; 18 — кожух

Для предохранения от истирания изоляции катушки о сердечник между сердечником и катушкой перед запрессовкой прокладывают металлические фланцы. Установка в индуктор сердечников полюсов с катушками небольшого веса не представляет особых затруднений. Левой рукой сборщик поддерживает в индукторе сердечник с катушкой, а правой вставляет в отверстия станины болты и ввертывает их в сердечник полюса.

Тяжелые полюса при установке в индуктор поддерживаются с помощью местных подъемников или мостового крана.

На заводе «Электротяжмаш» (г. Харьков) для поддержания и ввода в индуктор дополнительных полюсов пользуются специальным приспособлением, представляющим собой крестовину с центральным стержнем в середине, за который оно подвешивается на крюк крана. Дополнительные полюса устанавливаются на крестовину вокруг центрального стержня и вместе с приспособлением вводятся в станину. С помощью такого приспособления удобно устанавливать полюса в станину.

После установки полюсов расстояние между ними проверяют контрольными штихмасами.

Катушки главных и дополнительных полюсов между собой и с выводными кабелями соединяют согласно схеме, свертывая их наконечники болтами с шайбой и гайкой.

Межкатушечные соединения и соединение концов катушек с выводами изолируются несколькими слоями стеклолакоткани и стеклянной ленты.

Изоляция выводных кабелей в местах входа и выхода из станины машины предохраняется резиновыми втулками, которые надевают на кабель.

У собранного индуктора, подключив обмотку возбуждения к источнику постоянного тока, проверяют полярность полюсов компасом.

Подшипниковый щит. До сборки подшипникового щита со станиной на щит стороны коллектора устанавливается и соединяется по схеме комплект щеткодержателей, а если на якоре предусмотрен роликоподшипник, то в щит запрессовывается наружное кольцо его.

Щеткодержатели на подшипниковом щите закрепляют в определенном месте и при этом выдерживают жесткий допуск на расстояние их относительно друг друга и оси щита.

Если щеткодержатели закреплены на отдельных пальцах, то их положение определяется отверстиями под пальцы, которые сверлят в щите по кондуктору.

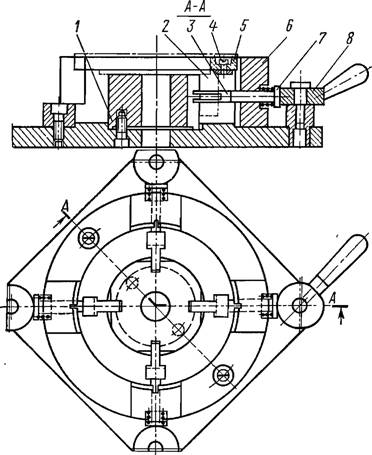

При креплении щеткодержателей на кольцевой поворотной траверсе установку их на траверсу удобнее производить с помощью приспособлений (рис. 18-10).

Сборка щеткодержателей происходит в следующей последовательности. В каждый из четырех щеткодержателей 2 вставляют вилку 3, выполненную по размерам паза под щетку, вместе с вилками щеткодержатели устанавливают в приспособление и эксцентриками 8 через оси 7 прижимают к оправке 1.

При этом вилки своими концами входят в пазы оправки, изготовленные с более жесткими допусками на взаимное расположение, чем щеткодержатели на траверсе.

В заточку втулки 6 устанавливают изолирующую траверсу 5, к которой винтами 4 привертывают щеткодержатели.

Сборка машины.

После того как собраны сборочные единицы, приступают к сборке машины.

В отличие от сборки электрических машин переменного тока подшипниковые щиты в индуктор машин постоянного тока запрессовывают поочередно.

Рис. 18-10. Приспособление для сборки траверз со щеткодержателями

Вначале в индуктор со стороны коллектора запрессовывают передний подшипниковый щит с собранными на нем деталями.

Для выполнения этой операции станину устанавливают в вертикальное положение, щит вставляют в индуктор, в отверстие станины ввертывают вручную на несколько ниток болты.

Затягивая поочередно болтовертом болты, расположенные диаметрально противоположно, щит запрессовывают в станину.

Ввод якоря в индуктор и запрессовку заднего щита в станину можно производить как при вертикальном, так и горизонтальном расположении индуктора.

При сборке машины в вертикальном положении якорь в индуктор вводится с помощью крана, которым вал захватывается за подъемное кольцо, навертываемое на резьбовой конец вала якоря.

Подшипниковый щит в станину запрессовывается также за счет затяжки болтов, крепящих щит к станине. При сборке в горизонтальном положении щит в станину не запрессовывается, а свободно вставляется, так как перед этим горловину станины разогревают специальным индукционным нагревателем.

Таким способом собираются на заводе «Электротяжмаш» тяговые тепловозные электрические машины. Для ввода якоря в индуктор применяется приспособление, конструкция которого аналогична приспособлению для ввода ротора в статор.

По данным завода, сборка машин в горизонтальном положении с применением разогрева горловины станины более производительна, чем сборка в вертикальном положении.

Отделка электрической машины.

Отделка машины производится до и после испытания машины. Непосредственно после сборки устанавливают комплект щеток; в роликоподшипник со стороны коллектора закладывают смазку и щит закрывают крышкой. Таким образом, электрическую машину подготавливают к испытанию.

После испытания коллекторные люки станины закрывают крышками; на конец вала навертывают гайку и устанавливают шпонку; конец вала смазывают антикоррозионной смазкой, обертывают бумагой и обвязывают бечевкой; на концы выводных кабелей закрепляют ярлычки согласно схеме соединений; сверлят отверстия для крепления заводского щитка и щиток заклепками прикрепляют к станине. После операции окраски электрическую машину отправляют на склад.

Рис. 8-11. Крановый электродвигатель постоянного тока серии ДП с разъемной станиной

Особенности сборки электродвигателей с разъемной станиной.

Для удобства сборки, ухода и ремонта в процессе эксплуатации крупные машины постоянного тока изготовляют с разъемной станиной. На рис. 18-11 показан общий вид такого двигателя.

Основное отличие (обусловленное конструкцией) сборки электродвигателей с разъемной станиной в сравнении с обычными двигателями заключается в установке якоря и подшипниковых щитов в станину.

Сборку двигателя начинают с установки полюсов в каждую из половин станины.

Благодаря тому что станина индуктора разъемная, установка якоря и щитов в индуктор не представляет затруднений.

В процессе сборки якоря оба подшипниковых щита с запрессованными в них наружными кольцами роликоподшипников устанавливают на якоре.

После установки полюсов в нижнюю часть станины и соединения их по схеме на нижнюю часть накладывают якорь с подшипниковыми щитами.

Все это затем сверху накрывают второй половиной индуктора и половинки станины скрепляют между собой болтами.

В поперечном направлении одна половина станины относительно другой центрируется замковым соединением (в нижней половине имеется продольный паз, а в верхней выступ), а в продольном направлении положение обеих половинок определяется ребордами подшипниковых щитов.

Технология и оборудование производства электрических машин — Сборка электрических машин

Содержание материала

РАЗДЕЛ IV

СБОРКА И ИСПЫТАНИЕ ЭЛЕКТРИЧЕСКИХ МАШИН

ГЛАВА XVIll

СБОРКА ЭЛЕКТРИЧЕСКИХ МАШИН

§ 18-1. Основные определения

Сборка является одним из важных этапов в производстве любых механизмов, от качества выполнения ее во многом зависит надежность и долговечность работы изделия. Трудоемкость сборки электрической машины средних габаритов составляет 4—8% от общей трудоемкости ее изготовления.

Любая машина состоит из деталей и сборочных единиц.

Деталь — изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций. Например, вал, станина электродвигателя.

Сборочная единица — изделие, составные части которого подлежат соединению между собой на предприятии-изготовителе сборочными операциями (свинчиванием, клепкой, сваркой, пайкой, опрессовкой, склеиванием, укладкой и т. п.).

Изделие — любой предмет или набор предметов производства, подлежащих изготовлению на предприятии.

Технологический процесс сборки, как и механической обработки, состоит из операций и переходов. Исходя из определения понятий операция и переход (см. гл. I), сформулируем определение операции и перехода применительно к сборке.

Сборочной операцией называется часть технологического процесса сборки изделия, выполняемая над одной сборочной единицей одним или несколькими рабочими одновременно на одном рабочем месте до перехода к сборке следующей сборочной единицы.

Переходом называется часть операции, которая выполняется без смены инструмента одним рабочим или бригадой.

§ 18-2. Организационные формы сборки

В зависимости от положения изделия при сборке сборка может быть стационарной или подвижной, а в зависимости от расположения сборочных мест относительно друг друга — поточной или непоточной.

При стационарной сборке рабочий или группа рабочих собирают изделия на неподвижных рабочих местах (все необходимые детали и сборочные единицы подаются к рабочему месту. Стационарная сборка электрических машин в зависимости от габаритов изделия может производиться на: а) специально отведенной площадке цеха,

б) верстаках, в) оборудованных стендах.

Стационарная сборка применяется в единичном и серийном производствах и производится концентрированным или дифференцированным методом.

При концентрированном методе сборочный процесс не расчленяется на операции и общая сборка электрической машины от начала до конца производится одним рабочим. Такой метод сборки характерен для единичного производства, он требует высокой квалификации рабочих, больших затрат времени на сборку и значительных сборочных площадей.

Подвижная форма сборки применяется в крупносерийном и массовом производствах и производится только дифференцированным методом.

При дифференцированном методе весь процесс разбивается ii а отдельные операции и каждую из них выполняет отдельный рабочий или группа рабочих. Изделие в процессе сборки перемещается от одного рабочего места к другому. Рабочие места оснащены необходимыми сборочными инструментами и приспособлениями, на них выполняется одна и та же операция. Такой метод является более прогрессивным, так как позволяет специализировать сборщиков на определенных операциях, в результате чего повышается производительность труда.

В электромашиностроении находят применение оба вида сборки.

Поточная сборка.

Поточной называется такая сборка, при которой сборочный процесс расчленен на отдельные операции, примерно равные или кратные по времени и выполняемые непрерывно, а собранные готовые изделия с поточной линии сходят через определенные промежутки времени, называемые тактом.

В поточной линии рабочие места расположены в порядке выполнения сборочных операций.

Метод поточной сборки может быть осуществлен как при неподвижном, так и при подвижном собираемом объекте.

Поточная сборка при неподвижном объекте применяется при большом такте сборки или выпуске тяжелых машин, перемещение которых затруднительно. В этом случае изделия собираются на последовательно расположенных неподвижных стендах, а рабочие после выполнения каждым своей операции переходят от одного стенда к другому. После выполнения последней операции сборки с каждого рабочего места снимается готовое изделие.

Поточная сборка при подвижном объекте, или иначе поточная подвижная сборка, может производиться как при непрерывном, так и при периодическом перемещениях собираемых изделий от одного рабочего места к другому.

При непрерывном перемещении изделия сборочная операция выполняется во время движения конвейера при прохождении изделия в зоне рабочего места. Скорость конвейера устанавливается в зависимости от величины такта и расстояния между двумя соседними рабочими местами; таким образом, изделие с одного рабочего места на другое должно переместиться за время, необходимое для выполнения одной операции.

Периодическая подача изделия с одного рабочего места на другое может осуществляться одним из следующих способов:

а) передачей вручную по рольгангу или на тележках;

б) передачей механическими транспортными устройствами (приводным рольгангом, механизированной тележкой, транспортерной лентой и др.);

в) шаговым конвейером;

г) периодически перемещающимся пластинчатым конвейером.

Сборка изделия на таких конвейерах производится во время их

остановок, равных длительности выполнения операции. Сумма времени движения конвейера для перемещения изделия от одного рабочего места к другому и остановки для выполнения операции равна такту.

На выбор того или иного метода перемещения изделия в процессе сборки влияют величина такта, габариты собираемых изделий, трудоемкость и сложность сборочных операций и другие технологические факторы. Для организации поточной сборки важное значение имеет точность разбивки операций по времени выполнения. Это время должно быть равно или кратно такту. В случае его значительного отличия от такта неизбежны простои рабочих.

Достигнуть синхронизации операций по времени сборки за счет перераспределения сборочных переходов по смежным операциям не всегда удается. Поэтому разрабатываются следующие основные организационно-технические мероприятия, при выполнении которых можно добиться повышения производительности труда:

механизация сборочных работ за счет применения специальных инструментов и приспособлений, например болтовертов для одновременного завинчивания всех болтов, крепящих подшипниковый щит;

предварительное соединение деталей в сборочные единицы;

увеличение количества рабочих на данной операции, если это возможно по условиям сборки.

Основные данные для расчета поточной линии.

Такт определяется исходя из количества выпускаемых изделий, мин/гит:

где Фр.м — годовой (суточный) фонд времени сборочного места в часах при принятой сменности работы;

Всб — годовой (суточный) выпуск изделий в штуках.

Скорость конвейера определяется, м/мин: при непрерывном движении конвейера

при периодически движущемся конвейере

где I — расстояние между осями двух рабочих мест;

tр — время остановки конвейера, в течение которого производится выполнение сборочной операции на одном рабочем месте.

Скорость движения сборочного конвейера непрерывного действия составляет 0,25—4 м/мин. Расстояние между осями рабочих мест зависит от габаритов собираемых электрических машин. Для средних машин оно составляет 1,25—1,5 м.

Рабочая длина конвейера, м,

где Мсб — количество сборочных мест;

-Мрез — количество резервных мест на конвейерной ленте. Общая длина конвейера равна рабочей длине плюс длина приводной и натяжной станций. Количество сборочных мест принимается равным количеству сборочных операций при выполнении каждой операции одним рабочим или может быть рассчитано по формуле

где Тп — трудоемкость сборки одного изделия в человеко-часах.

Резервные места на конвейерной ленте служат для установки на нее перед сборкой транспортной партии статоров и после сборки — готовых машин. При увеличении выпуска электрических машин эти места используются как рабочие.

Непоточная сборка применяется в мелкосерийном и индивидуальном производствах. Изделие собирается на одном рабочем месте.