- Устройство и технические характеристики двигателя мотоцикла Минск

- Схема двигателя М-106

- Ремонт двигателя

- Доработка двигателя

- Сборка двигателя мотоцикла минска

- Купить в интернет-магазине, лучшие цены, недорогая доставка

- Вы здесь

- Полная переборка двигателя мотоцикла минск

- Двигатель мотоцикла Минск, коробка передач

- Тюнинг мотоцикла «Минск»

- Мотоцикл Минск:

- Мотор «союзного» класса или снова «Минск».

- «Поджатый стандарт» или форсируем «Минск».

Устройство и технические характеристики двигателя мотоцикла Минск

Минск – белорусский мотоцикл советского времени, отличавшийся строгим классическим дизайном. Однако при экономическом спаде на белорусском заводе, инженерам пришлось урезать бюджет и использовать более дешевые материалы, что привело к ухудшению дизайна и подгонке его к общим стандартам.

Довольно простое устройство двигателя мотоцикла Минск и возможность его доработки позволила белорусскому аппарату участвовать в спортивных мотосостязаниях, кольцевых гонках. В 1961 году был выпущен двигатель мощностью в 23 л.с. Особенностью этого мотора была возможность форсировки, прибавлявшей к показателям порядка 9 кВт.

В целом, двигатель мотоцикла Минск, технические характеристики которого позволяют выполнять работу по перевозке тяжелых грузов, имеет простую конструкцию и удобное техническое обслуживание. Однако, при всей своей популярности, как и любой советский мотоцикл, ремонт двигателя мотоцикла Минск занимал большую часть времени его владельца.

Схема двигателя М-106

1 — головка цилиндра; 2 — цилиндр; 3 — поршень; 4 — поршневой палец; 5 — стопорное кольцо поршневого пальца; 6 — шатун; 7 — сальник коленвала; 8 — подшипник коленвала; 9 — стопорное кольцо подшипника; 10 — распорная втулка; 11 — левая половина картера; 12 — цепь моторной передачи; 13 — сегментная шпонка; 14 — шайба; 15 — гайка; 16 — ведущая зубчатка; 17 — масляной щуп; 18 — педаль переключения передач; 19 — сцепление; 20 — храповая шестерня пускового механизма; 21 — подшипник первичного вала; 22 — левая крышка картера; 23 — упорная шайба пускового механизма; 24 — сальник кикстартера; 25 — вал пускового механизма; 26 — рычаг кикстартера; 27 — винт; 28 — пружина сектора пускового механизма; 29 — центрирующий штифт левой крышки; 30 — ось вилок; 31 — вилка переключения I и III передачи; 32 — диск механизма переключения передач; 33 — возвратная пружина педали; 34 — регулировочный винт; 35 — контргайка; 36 — правая крышка картера; 37 — вилка переключения II и IV передачи; 38 — винт заглушки; 39 — заглушка правой крышки; 40 — ведущая зубчатка главной передачи; 41 — регулировочный винт сцепления; 42 — распорная втулка; 43 — сальник КПП; 44 — подшипник вторичного вала; 45 — прокладка корпуса сальника КПП; 46 — отверстие для смазки правого подшипника коленвала; 47 — генератор; 48 — наружный сальник подшипника правой цапфы коленвала; 49 — прокладка корпуса сальника; 50 — правая половина картера; 51 — прокладка цилиндра; 52 — гайка М7х1 шпильки цилиндра; 53 — запальная свеча.

Ремонт двигателя

Сборка двигателя мотоцикла Минск – это процесс обратный разбору. Поэтому для более яркого представления о механизмах, начните работу с неполной разборки мотора. Вот простой порядок действий:

[sc:ads3]

- Любой ремонт или замену деталей в первую очередь необходимо сопровождать порядком. Поэтому перед работой хорошо промойте агрегат в воде с чистящим средством.

- Снимите крышку поддона и снимите механизм сцепления.

- Уберите трос, возвратный механизм, отсоедините вал и извлеките опорный шар.

При деформации шара, лучше заменить его на новый.

Таким легким способом можно произвести неполную разборку мотора. При стуках или же толчках во время езды стоит произвести полную разборку согласно книге по эксплуатации и техническому обслуживанию мотоцикла. Во многих случаях помогает даже простая чистка отдельных элементов. Например, чистка карбюратора обеспечит улучшенную подачу топлива и не загрязнит смесь. Замена воздушного фильтра обеспечит значительный приток воздуха в мотор, что улучшит чистоту топливно-воздушной смеси.

Доработка двигателя

Участие в мотоспорте требует разумного превосходства над конкурентами. Поэтому многие задумаются о том, как увеличить мощность двигателя мотоцикла Минск. Для этого можно произвести несколько манипуляций:

- Произвести разборку двигателя.

- В картер вставляются кольца и надежно скрепляются, уменьшая размер камеры кривошипа на несколько миллиметров.

- Устанавливаются более надежные сальники, с высоким показателем нагрузки.

- Рекомендуется установка К-36 (карбюратор). Он значительно увеличит степень сжатия.

- Окна для продува распиливаются до 20 мм.

- Следует увеличить длину выпускной трубы до 310 мм.

- Произвести замену шатуна в коленчатом вале на дюралюминиевый.

- Установите воздушный фильтр больших размеров.

Такая форсировка может прибавить мотору больше 7 кВт мощности.

В целом, мотоцикл приятен для передвижения по городу и надежен при выполнении работ. Легкость и управляемость Минска давно зарекомендовали себя среди мотолюбителей. Даже сейчас на сборе байкеров можно увидеть несколько модифицированных моделей Минска.

[sc:ads5]

Сборка двигателя мотоцикла минска

СБОРКА ДВИГАТЕЛЯ МОТОЦИКЛА «МИНСК» ММВЗ 3.111

Сборка двигателя осуществляется в порядке, обратном разборке:

1. Запрессуйте подшипники в левую половину картера, не забыв установить стопорное кольцо и распорную втулку. Сальники коленчатого вала установите пружинами наружу (от щек) и запрессуйте заподлицо со стенкой кривошипной камеры.

2. Коленчатый вал запрессуйте в левую половину. Для этого поместите его на две металлические пластины, заходящие между щеками, и легкими ударами деревянного молотка напрессуйте левую половину картера. При помощи гайки и специального распорного кольца коленвал допрессуйте до упора во внутренний подшипник (рис. 7).

3. Перед установкой прокладку половин картера -смажьте маслом. В случае, если приходится самому изготавливать прокладку, необходимо помнить, что в нижней части ее должно быть специальное, отверстие для выхода масла из сверления для смазки правого подшипника.

4. Перед затяжкой винтов крепления запрессуйте установочные штифты.

5. Запрессуйте правый подшипник и образовавшееся углубление в его гнезде заполните регулировочными шайбами заподлицо с торцом гнезда. Запрессуйте сальник в крышку пружиной внутрь двигателя, установите прокладку и закрепите крышку сальника тремя винтами.

Рис.7. Запрессовка коленчатого вала

1 — распорная втулка; 2 — распорное кольцо; 3 — упорная шайба.

Перед сборкой рекомендуется рабочие кромки сальников слегка смазать маслом для двигателя. После затяжки всех винтов необходимо проверить легкость вращения коленвала.

Сборка КПП и сцепления производится в порядке, обратном разборке.

Купить в интернет-магазине, лучшие цены, недорогая доставка

Вы здесь

Полная переборка двигателя мотоцикла минск

«По зубам и Новичку»

За что люблю «Минск*»? Он прост и надежен. Если ухаживать за мотором, «пробежит» не менее 40 тыс. км, а понадобится капремонт, его по силам провести и новичку в механике. Но тонкости в переборке есть. Расскажу о них, чтобы дело шло как по маслу.

Понадобится специнструмент — скажем, без съемников вынуть кривошип из мотора непросто. Если не найдете его у знакомых владельцев минских и ковровских мотоциклов, приспособление можно изготовить по чертежу.

Помойте мотор: чистота — залог успешного ремонта.

Запустите двигатель — пусть он поработает и подсохнет, затем заглушите его и слейте масло из КП.

Снимите правую крышку картера и разберите расположенный в крышке механизм выключения сцепления.

Отсоедините трос, возвратную пружину, выкрутите червячный вал и вытряхните опорный шарик. Если он потерял форму, замените.

Отсоедините проводку генератора, пометив бирками принадлежность проводов к каждой из клемм.

Разъедините цепь колесной передачи, освободите ведущую звездочку. Можете поступить и иначе — снимите цепь вместе со звездочкой. Для этого распрямите стопорную шайбу гайки звездочки, тормозами «зафиксируйте» мотоцикл во избежание его перемещений и открутите гайку (вращайте ее по часовой стрелке — резьба левосторонняя).

Стопорную шайбу можете выбросить — при сборке лучше установить новую.

Теперь гайку «наживите» на место, чтобы при снятии крышки КП из подшипника не выпадал ведомый вал.

Выньте двигатель из рамы, извлеките шток сцепления и промежуточный шарик (он и сам выкатится, если наклоните мотор на правый бок, хотя иногда движок приходится трясти). Открутите крепления и выньте статор генератора. По инструкции снимать ротор с цапфы коленвала надо особым съемником. Но можно и иначе (этот способ тоже рекомендуется изготовителем мотоцикла) — открутить на 2-3 оборота крепеж, взяться за ротор и поколотить молотком по шляпке болта.

Однако этот способ таит опасность — ненароком можете как минимум забить резьбу как максимум повредить коленвал (забить цапфу коленвала). Сделайте так: выкрутите стяжной болт, в отверстии ротора нарежьте резьбу М10х1 (1,5). Вкрутите в нее длинный болт с заостренным кончиком (8-10 мм) — и тогда без особого труда стащите ротор с коленвала. Удалив генератор, сразу выньте из вала сегментную шпонку.

Переходим к цилиндро-поршневой группе. Открутив гайки крепления головки цилиндра, извлеките шайбы, затем саму головку. Опустите поршень в НМТ. Несколько раз слегка ударьте ладонями снизу вверх по ребрам рубашки — и сможете удалить цилиндр.

Прокладку под цилиндром не стоит беречь — заранее готовьте ей замену, как, впрочем, и другим «уплотнителям».

Пальцами разведите (на пару миллиметров) концы верхнего поршневого кольца и вложите в просвет три тонких пластинки — так легче снять кольцо. Операцию повторите и с нижним кольцом. Стопоры поршневого пальца извлеките шилом или заточенным гвоздем (перед этим не забудьте закрыть горловину картера чистой тряпкой — стопоры обычно норовят в нее упасть). Сам палец извлеките с помощью выколотки, но прежде подложите под поршень (с противоположной стороны) деревянный брусок. Действуйте осторожно, чтобы не погнуть шатун.

Пользуясь калиброванным щупом, оцените состояние поршня. Заметите задиры на юбке и зазор между ней и зеркалом цилиндра более 0,25 мм — покупайте новую деталь.

Вставьте кольца в цилиндр на глубину 20-30 мм и измерьте зазор в замках. Дееспособными считаются кольца с зазором не более 1,0 мм. Не тратьте время на проверку деталей с пробегом, близким к 30 тыс. км, — их ресурс выработан.

Удалите рычаги кикстартера и переключения передач, снимите левую крышку картера и демонтируйте моторную передачу. Крючком (из проволоки или колесной спицы) скиньте с нажимного диска пружины, извлеките грибок, ведущие и ведомые диски.

Проверьте состояние всего набора. Зафиксируйте, чтобы не провернулась, ведущую звездочку каким-нибудь медным (или алюминиевым) прутком — вставьте его между зубьями и цепью.

Открутите гайку, крепящую звездочку, снимите пружинную шайбу. При сборке ее желательно заменить новой — со временем упругость детали теряется. Звездочку строньте с посадочного конуса съемником — для этого сгодится любой универсальный с двумя-тремя лапками.

Под гайкой, крепящей корзину сцепления, распрямите края стопорной шайбы. Наденьте на шлицы внутренней муфты сцепления ключ, изготовленный из бэушного ведомого диска с приваренной ручкой. Открутите гайку с левой резьбой на первичном валу КП — теперь моторная передача снимется беспрепятственно. Под ведущей звездочкой установлена шпонка — ее извлеките и позаботьтесь, чтобы она не «растворилась» на верстаке. Такие же «меры безопасности» соблюдите и в отношение двух шайб и втулки, принадлежащих валу сцепления.

Разберите и осмотрите ведущую муфту с «тыла» — люфт заклепок в храповой передаче от кика недопустим! Проверьте и зубья шестерни, если они «съедены», меняйте муфту в сборе. Целы? Подтяните заклепки с помощью молотка, оправки и рук опытного мастера.

Перед разборкой КП сбросьте взвод пружины кикстартера и выньте сам вал. Открутите крепеж и, обстукивая крышку по периметру киянкой, снимите ее. Выньте из отсека КП ось вилок переключения передач, затем подвижную шестерню с первичного вала вместе с вилкой. Извлеките первичный и промежуточный валы с наборами шестерен, а затем шестерню первой передачи на промежуточном валу. На валу переключения передач утопите одну из собачек в посадочное отверстие и выньте вал из картера. Диск переключения передач осмотрите, не снимая. Если его канавки под шипы вилок и выступы, контактирующие с собачками, не разбиты, деталь еще послужит. Замените шестерни, если увидите, что у них выкрошились зубья или их износ превышает 0,3 мм по толщине. Недопустима и выработка на «конус» кулачков включения передач. При износе до 0,5 мм кулачки ремонтируются — подровняйте их тонким абразивным кругом так, чтобы рабочие плоскости кулачков составляли с торцом шестерни угол 4-6°. Вилки включения скоростей меняйте, если износ плоскостей «усиков» превысил 0,2 мм. Меняйте и валы, если их шлицы смяты. Замените подшипники, в которых обнаружите люфт внутренней обоймы.

У «минской» КП есть одно несомненное достоинство: заменить часть ее деталей можно, не снимая мотор с мотоцикла. Исключение составляет ведущий вал и подшипники, расположенные в картере. Поэтому, если не нужно менять их, а также коленчатый вал, дальнейшую разборку мотора можно не проводить.

Выбейте втулки из «ушей» крепления двигателя к раме в передней части картера. Открутите все винты, стягивающие половинки картера. Установите на правой плоскости мотора специальный съемник и выдавите из подшипника цапфу кривошипа. Таким же образом или с помощью пресса снимите левую половину картера. Ремонт кривошипа «Минска» доверьте только опытному мастеру, работающему с необходимым оборудованием.

Извлеките из посадочных отверстий сальники, подшипники, втулки и маслосгонные шайбы и осмотрите картер: заметите, что в его стенках, в которых проделаны отверстия под валы, есть трещины, картер замените новым. Не пытайтесь менять только одну из его половинок — оси подшипников не совпадут.

Устранимы следующие дефекты: трещины и сколы на плоскостях картера, незначительный износ отверстий под подшипники, частичный срыв резьбы в отверстиях под шпильки и болты.

Повреждения металла заделываются «холодной сваркой» или эпоксидной смолой с добавлением до 50% алюминиевой пудры и небольшого количества крахмала или муки. На обоймы подшипников, входящие в отверстия без натяга, и прослабленный крепеж при сборке нанесите препарат для фиксации резьбы (самого жесткого класса).

Сборку двигателя ведите в обратной очередности, крепеж затягивайте динамометрическим ключом. Отмечу некоторые тонкости монтажа деталей. На очищенные плоскости картера нанесите тонкий слой герметика — с ним прокладка «соединит» мотор надежнее. Кривошип сажайте в подшипники — вначале в правую, затем в левую часть картера. По половинкам мотора стучите (вокруг цапф) киянкой. Сальники забивайте с помощью оправки — иначе погнете их обоймы и тогда герметичность сопряжения не обеспечите. Манжету правой половинки мотора надевайте на вал с помощью направляющей втулки (ее сверните из картона) — без нее пружинное колечко может сорваться с сальника. Перед установкой моторной передачи взведите пружину кикстартера на один оборот, затем вставьте вал в картер. В корзину сцепления первым укладывайте самый толстый ведомый диск.

КП собирайте так: смажьте посадочные места валов «Литолом»: утопите собачки во втулки и установите вал переключения передач, монтируйте первичный вал с шестерней 2-ой передачи. Шестерню 1-ой передачи промежуточного вала расположите в картере гладкой стороной в крышке КП. Наденьте на подвижную шестерню промежуточного вала вилку и уложите их в КП. Установите в них сам вал. Продевая ось (протокой вниз) через отверстия вилок переключения, одновременно установите шипы вилок в канавки диска переключения передач. Если не удастся совместить вал вилок с отверстием в крышке КП, откройте крышку подшипников и жалом отвертки помогите валу войти на место. Заодно проверьте соответствие толщины шайб зазорам над подшипниками. Закрыв и закрепив крышку, отрегулируйте осевой ход вала включения передач — ослабьте контргайку, закрутите опорный винт до конца, затем открутите его на 1/4-1/2 оборота и затяните его гайку.

Залейте в КП поллитра моторного масла.

Собрав двигатель, настройте опережение зажигания: вращая кривошип, установите поршень в ВМТ, затем опустите его на 2-2,5 мм (вал вращайте против часовой стрелки) и совместите паз на роторе с осью сердечника датчика зажигания, затем приведите к норме зазор «датчик-ротор» — он должен составить 0,3-0,5 мм.

Затягивая крепление деталей, следите, чтобы настройки не сбились.

Монтируйте мотор в мотоцикл и приступайте к обкатке двигателя. Проводите ее обязательно (уверен, сама программа пилотам известна), тогда и получите уверенный пробег двигателя почти в полсотни тысяч верст.

Двигатель мотоцикла Минск, коробка передач

В 1951 году на Минском велосипедном заводе было начато производство новых мотоциклов. С тех пор на заводе было освоено довольно много интересных моделей мотоциклов, очень популярных в Советском Союзе и, позднее, в России и за рубежом.

Самым первым оригинальным мотоциклом, производство которого было освоено на реконструированном заводе, был одноместный М1А, система электрооборудования которого включала генератор и аккумулятор. Мотоцикл был оснащен двигателем мощностью 4,25 лошадиных сил при 4500 оборотах в минуту. Самая первая модель, ставшая прототипом современных «Минсков», могла развивать скорость до 70 км/ч.

Коробка передач была трехступенчатой с открытой цепью главной передачи, впоследствии, в более поздних моделях, убранной под щиток для большей безопасности.

Двигатель и трансмиссия мотоцикла оставались неизменными вплоть до 1964 года, в модели М104 был установлен более мощный, до 5,5 л.с., двигатель. Мощность вследствие увеличения сжатия. Положительную роль в этом сыграла установка нового карбюратора К-55Д. Современные двигатели, устанавливаемые на новых моделях мотоциклов, в состоянии развивать мощность до 11 л.с.

Двигатель мотоцикла «Минск»:

За все время выпуска мотоциклов «Минск» различных модификаций начиная с 1951 года двигатель байка, претерпел довольно значительные изменения. В конце прошлого века белорусские инженеры очень плотно поработали с китайцами. Результатом этого сотрудничества явился двигатель от компании Zongshen. Этот оригинальный движок устанавливается на модель ММАВ3-3.114 и позволяет ей разгоняться до 100 км/час при расходе топлива 3 литра на сотню. Мощность китайского мотора 10 л.с. при объеме 125 кубических сантиметров. Однако этот движок совершенно не годится для езды на небольших оборотах – диапазон рабочих частот составляет от 7500 до 9000 об/мин.

Мощность четырехтактного двигателя модели «Минск 125 Спорт» увеличена до 11 л.с. при объеме 125 куб.см., и он прекрасно работает на любом бензине от АИ-92.

Белорусские инженеры не собираются останавливаться на достигнутом. Впереди – новые разработки, новые двигатели и новые модели мотоциклов.

Коробка передач мотоцикла «Минск»:

Коробка передач самого первого мотоцикла Минского завода была трехступенчатой. Последние модели машин стали комплектоваться уже пятиступенчатыми коробками передач. Коробка «Минска» состоит из трех валов-шестерен (первичный, вторичный и промежуточный) и пяти шестерен, причем подвижные шестерни валов перемещаются двумя вилками. Пятиступенчатая современная коробка передач «Минска» дает возможность очень плавного распределения мощности двигателя и очень удобна в эксплуатации.

Чтобы работа коробки передач не нарушалась, не рекомендуется переключать передачи резкими движениями и допускать большие усилия при нажатии на педаль переключения. Если выполнять эти нехитрые требования, то коробка передач вашего «Минска» будет работать долгие годы.

Тюнинг мотоцикла «Минск»

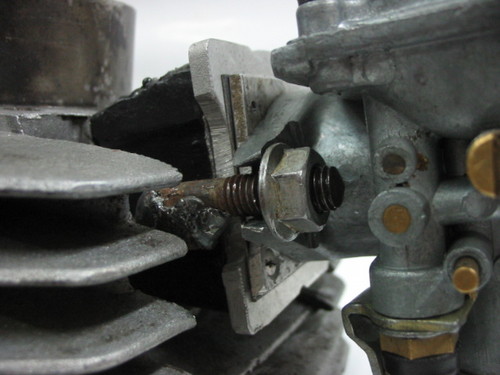

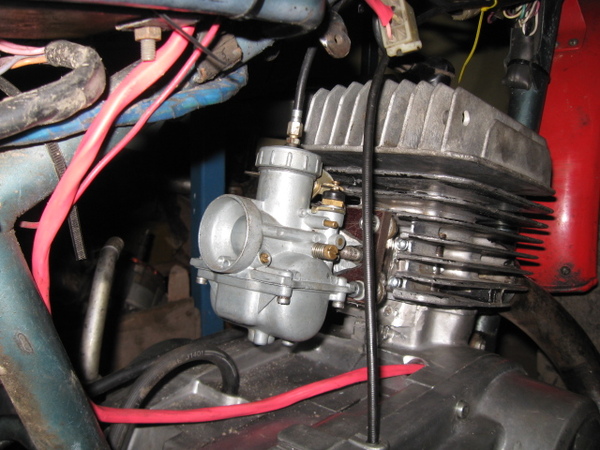

Установка японского поршня и лепесткового клапана на цилиндр мотоцикла «Минск»

Поводом для доработки двигателя на моем «Минске» стало то, что я всерьез решил на нем заниматься стантрайдингом, то есть трюковой ездой. Кому-то подобный выбор «спортивного снаряда» может показаться, мягко говоря, необычным, но на то были свои причины. «Минск» — легкий, динамичный и, в общем-то, толково спроектированный мотоцикл, имеющий хороший резерв для доработки. Обслуживать его нетрудно, что немаловажно для техники, которая эксплуатируется буквально «на износ».

Я и в стандарте поднимал его в свечку на первой передаче, но хотелось иметь больший запас мощности, чтобы еще и делать нормальный дрифт. Специфика выступлений и тренировок такова, что обороты и нагрузка на мотор большие, а скорости маленькие. Мотор сильно греется и плохо охлаждается. Поэтому вариант форсировки по степени сжатия и оборотам был сразу отброшен. Также немаловажен ресурс и надежность двигателя. Как и любому другому спортсмену, мне хотелось больше тренироваться и меньше ремонтировать. Поэтому, сомнений в необходимости установки лепесткового клапана (ЛК) на впуске не было. Мотор был основательно перебран, все ответственные детали (за исключением цилиндра) заменены на новые.

Итак, надо было с чего-то начинать. Первый испытанный ЛК был от Ямахи Джог. Простейший переходник был на скорую руку сварен из стального уголка.

Переходник ставился на штатное место без переделки места крепления. Пришлось только сварить специальные шпильки.

В стандартном поршне проточил два окна, для расширения фазы впуска.

На все про все ушло два дня, и я поехал тренироваться. Сразу почувствовал прибавку мощности. Если раньше мотоцикл поднимался на заднее колесо только на первой передаче, то теперь стало заметно легче «выдергиваться» и на второй и даже на третьей передаче! Сразу оговорюсь, мотоцикл я поднимаю, в основном работая со сцеплением, а не с газом. Сразу стало веселей, но моторчик грелся и стучал поршень, потому, что детали поршневой группы были уже далеко не первой свежести. Система с лепестковым клапаном работала, но требовала усовершенствования.

Имея возможность поискать поршень среди импортных изделий, я нашел подходящий поршень с кольцами от скутера Ямаха DT — 100. Изначально я применял тайваньские комплектующие, но в дальнейшем стал использовать более качественные изделия японской фирмы «TKRJ».

Поршень идет сразу с окнами для системы впуска с лепестковым клапаном. Обратите внимание на разницу в ширине канавок под поршневые кольца у импортного и отечественного поршней.

Тонкие стальные кольца имеют износостойкое покрытие пористым хромом.

От установки такого поршня одни плюсы. Стальные поршневые кольца в отличие от чугунных не ломаются . Покрытие хромом существенно увеличивает ресурс как самих колец так и цилиндра. Тонкие кольца (в отличие от грубых и широких стандартных колец) сильно снижают потери на трение, что ведет к увеличению эффективности работы двигателя, и снижению тепловых нагрузок. Этого как раз и не хватает «Минску». Собственно, поршневая — это слабое место всех без исключения отечественных мотоциклов. Такие толстые, да еще и не хромированные кольца не встретишь ни на одном импортном мотоцикле!

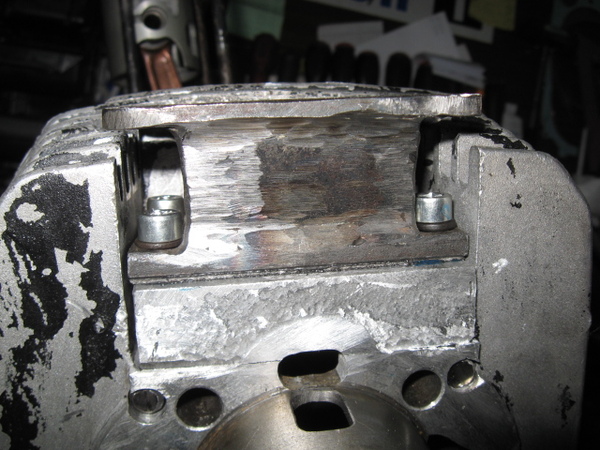

Под новый поршень было решено расточить другой цилиндр, а заодно попробовать клапан от мотоцикла «Сова». Такие двухколесные машины когда-то выпускали в славном г. Коврове, известным своими мотоциклами «Восход».

Для установки этого клапана требуются уже более существенные доработки. Сам клапан шире родных шпилек, поэтому требуется иной способ крепления переходника. Шпильки снимаются, и на станке фрезеруется площадка под новый корпус ЛК. Переходник, также как и в прошлый раз, сварил из стали. На этом первом цилиндре я установил дополнительную алюминиевую проставку (от которой впоследствии отказался).

Мотор отозвался на эти доработки положительно, стал легче набирать обороты, меньше греться и поднимать мотоцикл уже на четвертой передаче. На этом варианте я отъездил два года. Это тренировки 3-4 раза в неделю по одному часу, когда «Минск» эксплуатировался на полную катушку в очень тяжелых условиях.

Карбюратор стоит стандартный Пакко (Индийский) с диффузором 24 мм, его умышленно не стал менять, чтоб не поднимать обороты двигателя.

Воздушный фильтр самодельный, поролоновый (пропитывается маслом).

Подводя итог проделанной работы, можно сделать определенные выводы. В моем варианте тюнинга есть еще очень большой задел для увеличения мощности. Это и установка карбюратора с большим диффузором и увеличение степени сжатия с переходом на высокооктановый бензин. Можно увеличить в высоту и сделать шире выпускное окно без ущерба для колец, установить резонатор на выхлопе. Очень просится теперь облегченный коленвал, мотор быстро набирает обороты, но медленно останавливается (сказывается инерция тяжелого стандартного коленвала). Логично предположить, что если поставить легкий вал, то двигатель будет набирать обороты еще лучше. Надежность мотора позволяет.

И, конечно, сильное впечатление произвел японский поршень с кольцами. Разница между ним и изделием отечественного мотопрома просто колоссальна.

В дальнейшем созрела мысль сделать гражданскую версию с ЛК от Ямахи Джог для повседневной эксплуатации. Для спорта пропускной способности такого клапана явно недостаточно, но для стандартного мотоцикла хватает более чем. Неоспоримыми плюсами являются увеличение мощности на низких и средних оборотах, увеличение экономичности, а в комплекте с импортным поршнем еще и увеличение ресурса поршневой. Как раз то что нужно для покатушек по городу, лесу и на рыбалку.

На этот раз к изготовлению переходника и крышки подошел более основательно.

Они теперь алюминиевые. Для их отливки изготовил стальные кокиля. И получился вот такой кит-набор для самостоятельной установки.

Мотоцикл Минск:

Для многих мотоциклистов «Минск» стал «школьной партой». Немалое число этих мотоциклов в относительно живом еще состоянии попросту брошены в гаражах и сараях. Однако и они еще могут послужить, например, идеальным объектом для приобретения навыков и отработки различных технических решений. Сегодня своим опытом доводки минского двигателя делится Владимир Тураев — картингист и мотокроссмен из Павлограда. Его вариант интересен, в первую очередь, своей доступностью. Разумеется, не следует ждать от мотора слишком многого — в лучшем случае он отдаст 15 л.с. Но при этом он станет экономичнее, а, может быть, даже и долговечнее(за счет тщательности выполнения работ). Еще один плюс предлагаемого пути — возможность» частичной» доработки двигателя, соразмерно своим силам и возможностям. Естественно, что и результаты тоже будут частичными. Обратите внимание на то, что работы по цилиндру или должны быть выполнены полностью, или не должны начинаться вовсе; аналогичные ситуации с головкой цилиндра и с парой коленвал — картер. Кроме того, не стоит возиться с коленвалом, если предварительно не доведен цилиндр. И последнее, что следует помнить, — успех работы пропорционален тщательности её выполнения. Небрежность может легко перечеркнуть все труды. Не пренебрегайте предупреждениями, относитесь к делу внимательно! Перефразируя Гоголя, можно сказать: «И какой же русский (читай — белорус, украинец, казах и т.д.) не любит мощный мотор!» Предлагаю Вашему вниманию мой вариант «поджатого стандарта». Это минский двигатель с минимальными переделками родных деталей. Сделать «крутой» мотор на коленке, мягко говоря, сложно, поэтому приготовьтесь к применению и станков, и приспособлений, и самое главное — смекалки и слесарных навыков. Ибо доводка двигателей — дело, граничащее с искусством. Для начала определимся с его состоянием. Если он новый и обкатанный — отлично! Если он старый, тоже ничего — затяните поясок, приобретите коленвал, поршень с кольцами, подшипники и манжеты. Цилиндр Гильза минского мотора залита в рубашку и провернуть её или выпрессовать невозможно, поэтому добиваться совпадения окон в гильзе с каналами в рубашке цилиндра следует снятием металла. Помните, что толщина стенок рубашки цилиндра и горловины картера должна оставаться не менее 3 мм. Обработка каналов — довольно трудоемкий процесс, а облегчить его позволят бормашина с набором фрез-шарошек, абразивных шарошек и различные шаберы (плоский, трехгранный) (рис.1) Конечная цель доработки продувочных каналов — добиться их симметричности и высокой частоты поверхности. Полировать каналы не обязательно, однако поверхность их должна быть гладкой как на вид, так и на ощупь. Помните, не следует изменять высоту верхних пропускных окон — это может ухудшить характеристику двигателя, если соответственно не изменять и другие окна. Кроме верхних окон, в пропускных каналах следует оставить неизменным и вертикальным угол продувки (рис. 3). Моя методика измерения углов такова. Из мягкой проволочки диаметром 2…3 мм делаем «клюшку» с изогнутым почти под прямым углом кончиком длиной 10…12 мм и, вкладывая этот кончик в продувочный канал, добиваюсь прилегания «клюшки» как к «потолку» канала, так и к зеркалу цилиндра (рис. 4). Горизонтальные углы продувки определяют опять же «клюшкой», но на этот раз прикладывают её к боковым стенкам канала, а загнутый кончик указывает место выхода канала на заднюю стенку гильзы. (В действительности потребуется набор клюшек разной длины — ред) Величина «А» (рис. 5) смещения вершины угла от продольной оси гильзы колеблется от 0 до 10 мм и должна быть одинакова для обоих каналов. Величина «В» (рис. 5) — расстояние от кромки выпускного окна до передней кромки перепускного окна тоже является одной из величин контроля симметрии каналов. Передняя кромка перепускного окна должна быть острой (см. рис. 5, выноска 1), чтобы продувочная струя «отрывалась» от стенки канала без завихрений. Нижнюю кромку верхнего продувочного окна следует опилить по радиусу, примерно равному толщине гильзы так, чтобы продувочная струя была касательна к поверхности поршня в точке отрыва от окна (рис. 3). Верхнюю кромку нижнего перепускного окна тоже следует опилить по радиусу (рис. 3). Ввиду того, что отверстия в рубашке цилиндра значительно больше диаметра шпилек, возможно смещение, а значит, и несовпадение перепускных каналов по привалочной плоскости цилиндра. Для обеспечения однозначной сборки изготавливается шпилька с центрирующим буртиком (рис. 6). Материал шпильки — сталь 20. Проверьте, свободно ли входит юбка цилиндра в собранный без прокладки картер. Если нет — снимите шабером лишний металл в горловине картера. Гильза должна входить без натяга. Теперь можно подгонять рубашку цилиндра по центрирующей шпильке. Перепускные каналы по разъему «рубашка-картер» подгоняются с помощью шаблона, повторяющего контур перепускных каналов рубашки. Юбка гильзы ни в коем случае не должна перекрывать перепускные каналы. При наличии перемычки её удаляют и подгоняют окна в гильзе соответственно окнам в картере. В отличие от перепускных, выпускное окно можно немного «распилить», но лишь для того, чтобы выровнять поверхность. Важно, чтобы был плавный, без ступенек переход от круглого диффузора к прямоугольному, с закруглениями, выпускному окну. Выпускной канал необходимо не только хорошо выровнять, но и обязательно отполировать, что позволит до минимума снизить торможение газа на выпуске. При подпиливании верхней и нижней кромок окна можно придать ему овальную форму (рис. 7). Фаски (рис. 8) как на выпускном, так и на верхней перепускных окнах смягчают переходом поршневых колец через их поперечные кромки. С поршневых колец тоже следует снять фаски (рис. 9), желательно на алмазном круге, так как он обеспечивает малую шероховатость. Кольца следует покрыть матовым хромом толщиной 50…80 микрон (мкм). Зазор в замке кольца должен остаться прежним — подпилите его до 0,2…0,3 мм. Поверхность гильзы цилиндра обрабатывается шлифовкой, хонингованием или притиркой. Шероховатость поверхности Ra 0,32, отклонением от цилиндричности до 0,01 мм. Зазор между юбкой поршня и зеркалом цилиндра 0,04…0,05 мм измеряется достаточно точно при помощи набору щупов. Поршень Окна в юбке поршня должны соответствовать окнам в юбке гильзы. Все кромки на юбке поршня радиусом 0,5 мм. В нижней мертвой точке поршень не должен закрывать нижнюю кромку верхнего перепускного окна. В противном случае либо снимаются лыски (рис. 10), либо протачивается головка поршня по радиусу 70 мм на необходимую величину. Днище поршня после проточки должно быть не тоньше 5 мм. Поскольку шатун центрируется по цилиндру, торцы бобышек обработайте на фрезерном станке (рис. 11). Размер «А» для обеих бобышек не должен отличаться более чем на 0,1 мм. Шайбы поз. 4 изготавливаются из стали 40X, калятся до твердости 45…50 по НРСа и шлифуются с торцов. Поршневой палец облегчается проточками на конус (см. рис. 11). Длина внутренней цилиндрической части должна быть на 2…3 мм больше длины роликов верхнего игольчатого подшипника. Толщина стенки с торцов пальца — 1…1,5 мм. При доработке пальца берегите его рабочую поверхность от повреждений.

Мотор «союзного» класса или снова «Минск».

Двухтактный 125-кубовый двигатель от дорожного мотоцикла «Минск» — самый распространенный в отечественном картинге. Чтобы рассказать об особенностях его подготовки, мы вновь обратились к мастеру спорта заслуженному тренеру России Андрею СИСЮКИНУ, памятуя о том, что на моторах, прошедших через его руки, завоевано немало медалей чемпионатов страны.

Сложность подготовки минского двигателя заключается в том, что, с одной стороны, обычный дорожный мотор не предназначен для работы в условиях гонок, а с другой — рамки технических требований весьма жестко ограничивают усовершенствования, которые можно вносить. Например, такие, как применение жидкостного охлаждения, золотникового газораспределения и т. д.

Тем не менее, форсированные серийные двигатели класса «Союзный» могут развивать свыше 20 л.с. (сравните, мощность дорожного «Минска» — 10,5 л.с.), а обороты — более 11000.

Однако достижение самых высоких параметров теряет свой смысл, если мотор выходит из строя еще до финиша гонки. Именно обеспечение надежности занимает важнейшее место при подготовке спортивного двигателя.

Разумеется, все то, о чем будет сказано ниже, не претендует на истину в последней инстанции. Это лишь обобщение практического опыта, один из вариантов решений, проверенный в условиях соревнований.

Коленчатый вал спортивного двигателя должен быть очень прочным и жестким, чтобы работать с минимальными деформациями. Недостаточно жесткий вал прогибается в результате нагрузок. Это приводит к потере мощности. Необходимое условие его надежной работы — высокая точность изготовления. На рис. 2 и рис. 3 указаны основные размеры щек коленвала для форсированного минского двигателе. Необходимую прочность гарантирует применяемый материал — легированная сталь 12ХН3А с последующей цементацией и закалкой либо сталь 40Х (закалка). Первый вариант предпочтительнее, так как обеспечивает большую твердость поверхности.

Полуось, на которой закреплена ведущая шестерня моторной передачи, укорочена. На другой полуоси выполнен конус с отверстием под штифт — посадочное место для ротора системы зажигания «Мотоплат». Для улучшения приемистости карта уменьшен диаметр щек, а, следовательно, момент инерции коленвала. Моторная цепь, передающая крутящий момент от коленвала к сцеплению, заменена парой прямозубых шестерен. В результате несколько уменьшаются механические потери, а главное — повышаются надежность и долговечность передачи.

Удаление пускового механизма (кикстартера) позволило приблизить шестерни главной передачи вплотную к стенке картера и, таким образом, существенно снизить консольную нагрузку на первичный вал коробки передач (КПП). Ведущая шестерня (рис. 4) зафиксирована на полуоси коленвала при помощи ГАЙКИ и шпоночного соединения. Наружный барабан сцепления (рис. 1) изготовлен заодно с ведомой шестерней ГЛАВНОЙ передачи. На первичном валу КПП он вращается на двух шарикоподшипниках узкой серии ширин, установленных вплотную друг к другу (на дорожном моторе — СТАЛЬНАЯ втулка). От осевого смещения они зафиксированы стопорным кольцом, под которое в ступице барабана выполнена кольцевая канавка. В случае применения более широких подшипников серии 102 следует соответственно изменить линейный размер 16 +0,1 на 18 +0,1 , чтобы они уместились в ступице. Однако подшипники узкой серии позволяют УСТАНОВИТЬ большее число дисков сцепления. Конструкция нового барабана предусматривает установку серийных ведомых и ведущих дисков. При использовании ведущих дисков от ковровского мотора К-175 их число увеличивают до 7—8 шт.

Как показала практика, вполне надежно работают и диски из текстолита толщиной 3—4 мм.

Использование сцепления такой конструкции позволяет сохранить левую крышку картера практически без изменений.

«Поджатый стандарт» или форсируем «Минск».

Уже не раз на нашем сайте задавали вопросы по поводу «доводки» или, как принято сейчас говорить, «тюнинга» двигателей минского производства. «Как заставить этот двигатель работать?» «Как улучшить его работу и как увеличить мощность?» Ответы на эти и другие вопросы Вы найдете в этой статье.

Данная статья была опубликована в журнале «МОТО» в 1994 году, но и по сей день информация в этой статье является ценной для большинства обладателей двигателей «Минск», за что автору огромное спасибо! Так же, хочу поблагодарить пользователя нашего сайтаUrfin’а за то, что отыскал эту статью и прислал мне. К сожалению, статья была в виде сильно упакованного графического файла, поэтому текст пришлось переписывать вручную, а рисунки получились некачественные, за что приношу свои извинения, сделал все, что мог…

«Поджатый стандарт»

Для многих мотоциклистов «Минск» стал «школьной партой». Немалое число этих мотоциклов в относительно живом еще состоянии попросту брошены в гаражах и сараях. Однако и они еще смогут послужить, например, идеальным объектом для приобретения навыков и отработки различных технических решений.

Сегодня своим опытом доводки минского двигателя делится Владимир Тураев – картингист и мотокроссмен из Павлограда. Его вариант интересен, в первую очередь, своей доступностью. Разумеется, не стоит ждать от мотора слишком многого – в лучшем случае он даст 15 л.с. Но при этом он становится экономичнее, а, может быть, даже и долговечнее(за счет тщательности выполнения работ).

Еще один плюс предполагаемого пути – возможность «частичной» доработки двигателя, соразмерно своим силам и возможностям. Естественно, что и результаты тоже будут частичными. Обратите внимание на то, что работы по цилиндру или должны быть выполнены полностью, или не должны начинаться вовсе; аналогичные ситуации с головкой цилиндра и с парой коленвал – картер. Кроме того, не стоит возиться с коленвалом, если предварительно не доведен цилиндр. И последнее, что следует помнить, — успех работы пропорционален тщательности ее выполнения. Небрежность может легко перечеркнуть все труды. Не пренебрегайте предупреждениями, относитесь к делу внимательно!

Перефразируя Гоголя, можно сказать: «И какой же русский(читай — белорус, украинец и т.д.) не любит мощный мотор!» Предлагаю Вашему вниманию мой вариант «поджатого стандарта». Это минский двигатель с минимальными переделками родных деталей.

Сделать «крутой» мотор на коленке, мягко говоря, сложно, поэтому приготовьтесь к применению и станков, и приспособлений, и самое главное – смекалки и слесарных навыков. Ибо доводка двигателей – дело, граничащее с искусством.

Для начала определимся с его состоянием. Если он новый и обкатанный – отлично! Если старый, тоже ничего – затяните поясок, приобретите коленвал, поршень с кольцами, подшипники и манжеты(сальники).

Цилиндр

Гильза минского мотора залита в рубашку и провернуть ее или выпресовать невозможно, поэтому добиваться совпадения окон в гильзе с каналами в рубашке цилиндра следует снятием металла. Помните, что толщина стенок рубашки цилиндра и горловины картера должна оставаться не менее 3 мм.

Обработка каналов – довольно трудоемкий процесс, а облегчить его позволяет бормашина с набором фрез-шарошек, абразивных шарошек и различные шаберы(плоский, трехгранный).

Конечная цель доработки продувочных каналов – добиться их симметричности и высокой чистоты поверхности. Полировать каналы не обязательно, однако поверхность их должна быть гладкой как на вид, так и на ощупь. Помните, не следует изменять высоту верхних перепускных окон – это может ухудшить характеристику двигателя, если соответственно не изменять и другие окна. Кроме верхних окон, в перепускных каналах следует оставить неизменным и вертикальный угол продувки.

Моя методика измерения углов такова. Из мягкой проволочки диаметром 2-3 мм делаю «клюшку» с загнутым почти под прямым углом кончиком длиной 10-12 мм и, вкладывая этот кончик в продувочный канал, добиваюсь прилегания «клюшки» как к «потолку» канала, так и к зеркалу цилиндра. Горизонтальные углы продувки определяю опять же «клюшкой», но на этот раз прикладываю ее к боковым стенкам канала, а загнутый кончик указывает место выхода канала на заднюю стенку гильзы.

(В действительности потребуется набор клюшек разной длины – ред.)

Величина «А» смещения вершины угла от продольной оси гильзы колеблется от 0 до 10 мм и должны быть одинакова для обоих каналов.

Величина «В» – расстояние от кромки выпускного окна до передней кромки перепускного окна тоже является одной из важных величин контроля симметрии каналов.

Передняя кромка перепускного окна должна быть острой , чтобы продувочная струя «отрывалась» от стенки канала без завихрений. Нижнюю кромку верхнего продувочного окна следует опилить по радиусу, примерно равному толщине гильзы так, чтобы продувочная струя была касательна к поверхности поршня в точке отрыва от окна.

Верхнюю кромку нижнего перепускного окна тоже следует опилить по радиусу

Виду того, что отверстия в рубашке цилиндра значительно больше диаметра шпилек, возможно смещение, а значит, и несовпадение перепускных каналов по привалочной плоскости цилиндра. Для обеспечения однозначной сборки изготавливается шпилька с центрирующим буртиком. Материал шпильки – сталь 20. Проверьте, свободно ли входит юбка цилиндра в собранный без прокладки картер. Если нет – снимите шабером лишний металл в горловине картера. Гильза должна входить без натяга. Теперь можно подгонять рубашку цилиндра по центрирующей шпильке.

Перепускные каналы по разъему «рубашка-картер» подгоняются с помощью шаблона, повторяющего контур перепускных каналов рубашки.

Юбка гильзы ни в коем случае не должна перекрывать перепускные каналы. При наличии перемычки ее удаляют и подгоняют окна в гильзе соответственно окнам в картере.

В отличие от перепускных, впускное окно можно немного «распилить», но лишь для того, чтобы выровнять поверхность. Важно, чтобы был плавный, без ступенек переход от круглого диффузора к прямоугольному, с закруглениями, выпускному окну.

Выпускной канал необходимо не только хорошо выровнять, но и обязательно отполировать, что позволит до минимума снизить торможение газов на выпуске. При подпиливании верхней и нижней кромок окна можно придать ему овальную форму . Фаски как на выпускном, так и на верхних перепускных окнах смягчают переход поршневых колец через их поперечные кромки.

С поршневых колец тоже следует снять фаски , желательно на алмазном круге, так как он обеспечивает малую шероховатость. Кольца следует покрыть матовым хромом толщиной 50-80 микрон(мкм). Зазор в замке кольца должен оставаться прежним – подпилите его до 0.2-0.3 мм.

Поверхность гильзы цилиндра обрабатывается шлифовкой, хонингованием или притиркой. Шероховатость поверхности Ra 0.32, отклонение от цилиндричности до 0.01 мм. Зазор между юбкой поршня и зеркалом цилиндра 0.04-0.05 мм измеряется достаточно точно при помощи набора щупов.

Поршень

Окна в юбке поршня должны соответствовать окнам в юбке гильзы. Все кромки на юбке поршня скругляются радиусом 0.5 мм. А поверхности, указанные стрелками на рис.14, необходимо отполировать. Нельзя допускать поперечных рисок в этих местах.

В нижней мертвой точке поршень не должен закрывать нижнюю кромку верхнего перепускного окна. В противном случае либо снимаются лыски (рис.12), либо протачивается головка поршня по радиусу 70 мм на необходимую величину. Днище поршня после проточки должно быть не тоньше 5 мм. Поскольку шатун центрируется по цилиндру, торцы бобышек обработайте на фрезерном станке . Размер «А» для обеих бобышек не должен отличаться более чем на 0.1 мм. Шайбы поз. 4 изготавливаются из стали 40Х, калятся до твердости 45-50 по НРСэ и шлифуются с торцов.

Поршневой палец облегчается проточками на конус . Длина внутренней цилиндрической части должна быть на 2-3 мм больше длины роликов верхнего игольчатого подшипника(сепаратора). Толщина стенки с торцов пальца – 1-1.5 мм. При доработке пальца берегите его рабочую поверхность от повреждений.

Коленвал

Если коленвал не новый, то проверьте его пригодность к дальнейшему применению.

Радиальный зазор в верхнем подшипнике(сепараторе) шатуна допускается 8мкм, в нижнем до 12 мкм. Сборка подшипников(сепараторов) без зазора недопустима.

Максимальное биение цапф по индикаторам – до 30 мкм. Для компенсации усилия зажима центров применяется винтовая распорка 4.

Палец выпрессовывается отдельно из каждой щеки, «не прогоняйте» его насквозь, так как от этого страдает поверхность качения и деформируется шатун.

Штатные балансировочные отверстия зачеканиваются алюминием, его вес компенсируется свинцовыми заглушками 2, зачеканенными в нижнюю часть щеки.

Щеки проточите до диаметра 100 мм, цапфы зажимайте в мягкие кулачки с тем, чтобы не повредить их поверхности. Режим резания выбирайте щадящий, во избежании поворота цапфы в щеке.

Диаметр уменьшите с помощью мелкой наждачной бумаги(«нулевки») до размера 17-0.11 мм. Чистые, смазанные маслом цапфы должны легко, но без ощутимого зазора входить в соответствующие подшипники.

Шатун со стороны впускного окна опиливается, как показано на . Все поверхности должны сопрягаться плавно, риски на сопряжениях не допускаются. Наружную поверхность шатуна обязательно отполируйте.

Перед сборкой коленвала натрите дисульфидом молибдена все детали нижнего подшипника(сепаратора) шатуна; допустимо применение любой другой смазки, предназначенной для мест полусухого и сухого трения, не теряющей своих смазочных свойств при высокой температуре.

Палец кривошипа заприсовывайте с помощью направляющих оправок, они помогут избежать перекоса. Осевой зазор между нижней головкой шатуна и щекой в собранном коленвале должен составлять 1.6-1.7 мм.

Собранный и отцентрованный коленвал подлежит статической балансировке на призмах или роликах. Верхнюю головку шатуна взвесьте, как показано на , с точностью до 1 г. Вес балансировочного грузика подсчитывайте по формуле:

Мб = 0.65Мп-0.35Мвг, где

Мб – масса балансировочного грузика;

Мп – масса поршня с компрессионными, стопорными и центрующими кольцами, поршневым пальцем и подшипником;

Мвг – масса верхней головки шатуна.

При последующих ремонтах вес нового поршня в сборе с вышеперечисленными деталями не должен отличаться более чем на 1 г от Мп.

Теперь начнем непосредственно саму балансировку. Коленвал с балансировочным грузиком установите на горизонтальные призмы или ролики. Засверловкой отверстий равной глубины на обеих щеках добейтесь безразличного равенства коленвала, то есть он не должен самостоятельно возвращаться в какое-то одно положение. На этом балансировка закончена.

Картер

Поверхность кривошипной камеры растачивается начисто относительно оси вращения коленвала. Алюминиевые кольца закрепляются в камере эпоксидной смолой и тремя винтами М5 с потайной головкой. Все зазоры между стенками кривошипной камеры и кольцами должны быть заполнены эпоксидной смолой.

Внимание! Эпоксидная смола боится вибрации. Поэтому в качестве наполнителя используйте алюминиевую пудру или пользуйтесь пластификатором – ред.

Головка цилиндра

Камера сгорания «посажена» на 2.5-3 мм . Для обработки используются токарный станок, оправка, на которой закрепляется головка цилиндра , и поворачивающийся резец . Размер «козырька» следует увеличить до такой степени, чтобы «шапочка» по ободу уменьшилась до диаметра 38 мм. Схема обработки показана на . Такая головка позволяет использовать бензин с октановым числом не менее 93.

Выхлопная система

Для этого двигателя потребуется новая выхлопная труба – настроенный резонатор. Его общие размеры приведены на , толщина стенки 0.8-1 мм. При меньшей толщине будут прогары, при большей не будет эффекта резонанса. Детали резонатора лучше сваривать аргонно-дуговой сваркой, но можно и газовой. В последнем случае будут большие поводки. Важно, чтобы детали перед сваркой были как можно плотнее подогнаны друг к другу и сварочный шов «не вываливался» внутрь резонатора. «Гладкий стык» изнутри поможет обеспечить медная массивная подкладка под местом сварки. Прежде чем сваривать «железку», стоит сделать макет выхлопной системы из плотного картона и «проложить» его по мотоциклу(карту), а уже после этого «развернуть» его на металл. Длину последней трубы резонатора можно увеличивать до необходимой величины.

Глушитель шума выпуска, конечно снизит мощность, но без него ГАИ(федерация) вряд ли позволит ездить. Вариант глушащей насадки приведен на . Смесь стружки титана и нержавеющей стали неплотно набивается в корпус глушителя и отделяется от входного и выходного патрубков крупной сеткой. Корпус глушителя следует сделать разборным для замены глушащего материала. Глушитель прикрепляется к резонатору хомутиком с «замком» , а так же к раме в одной — двух точках. Достаточная емкость глушителя 1-2 литра.

Сборка

Картер собирается на герметике, без прокладок, обычно используются ВГО-1, КЛТ-30 или их аналоги.

Валы коробки передач должны легко вращаться от усилия двух пальцев.

Коленвал устанавливается по центру горловины картера и фиксируется от продольных смещений двумя шайбами 3 и 5. Все ответственные резьбовые соединения, такие, как гайка ведущей звездочки коленвала, гайка ведомого барабана сцепления, желательно собирать с применением анаэробных герметиков типа «Анатерм», «Унигерм» и им подобных. Для уменьшения трения манжет(сальников) от цапфы следует ослабить их пружинки. Цилиндр ставится на прокладку из ватмана или тонкого мягкого картона, смазанного консистентной смазкой. Следите за тем, чтобы прокладка не выступала в перепускные каналы. В остальном сборка проходит как обычно.

Карбюратор используйте с диаметром диффузора 28 мм. Он обеспечит достаточно надежный запуск мотора. Закреплять карбюратор желательно с помощью дюритового шланга и хомутов. Это снизит вибрацию и уменьшит теплопередачу от цилиндра. Масла используйте как можно более качественные, предназначенные для двухтактных двигателей, в соотношении с бензином 1:20.

Обкатка

Собранный мотор следует обкатать на холостых оборотах в течении 10-15 минут. Обратите внимание на отсутствие перегрева. Давайте двигателю остыть, затем «покатайте» его при малых нагрузках на 1-3 передаче в течении 30 минут, вновь дайте остыть, снимите головку цилиндра и осмотрите поршень – его поверхность должна быть слегка блестящей с симметричными следами продувки. Соберите мотор, «покатайте» его при средних нагрузках на всех передачах в течении 20-30 минут и напоследок, если двигатель не перегревается, — проедьте 2-3 км «во весь газ». Снимите головку и цилиндр, осмотрите его зеркало – наволакивания алюминия быть не должно, поршень должен иметь матовую поверхность без следов нагара ниже колец и без прихватов – блестящих полос или пятен. Наволакивания алюминия на чугунной гильзе убираются протравливанием их концентрированной щелочью до прекращения появления пузырьков, а прихваты на поршне можно удалить мелким надфилем. Ни в коем случае не используйте абразивные бруски или наждачную бумагу! Если все в порядке: смесь слегка обогащенная, прихватов нет, мотор не перегревается – Вы получили, что хотели!