- Десять технологий, которые перевернут автомобильное производство

- Какие технологии меняют современную автопромышленность?

- 10) Цифровые технологии

- 9) Солнечная технология

- 8) Двигатель Camless

- 7) Аккумулирование энергии

- 6) Новая система продаж новых автомобилей

- 5) Автоматизация автомобиля

- 4) Крупнейшие заводы по производству аккумуляторов для электро-автомобилей

- 3) Электро-автомобили

- 2) Модульные шасси

- 1) Углеродное волокно / Композиционные материалы

- Пять технологий автомастерских будущего

- Дешевые самодельные компьютеры

- Новые технологии кузова

- Беспроводная передача данных

- Дополненная реальность

- 3D-печать

- Автосборочное производство

- Процесс сборки автомобилей (кузова и шасси). Trim and chassis.

Десять технологий, которые перевернут автомобильное производство

Какие технологии меняют современную автопромышленность?

Производство современных автомобилей стремительно меняется. Причина изменений инновационные разработки и новые технологии. Предлагаем Вам узнать, какие технологии изменят автомобильное производство в ближайшем будущем?

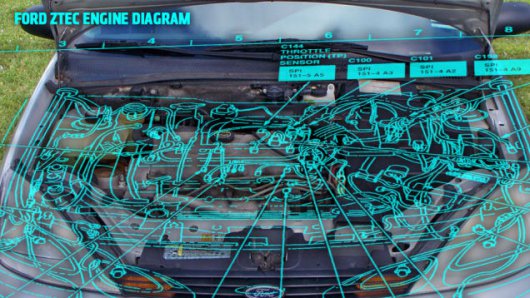

10) Цифровые технологии

Несомненно, в наше время новые цифровые технологии удивляют своими решениями и поражают прогрессом науки. К примеру, новые разработки компании Google (Google Glass) или Apple Watch. Многие критики не верят, что новые электронные гаджеты приживутся на рынке. Но как нам кажется новые электронные гаджеты могут с помощью специальных приложений быть полезны в современных автомобилях в будущем.

Ведь с помощью очков Google Glass, где бы вы не находились, (за рулем автомобиля, за сборочной линии на автозаводе или в гараже тюнинг-ателье) любая информация из сети может быть перед Вашими глазами. Причем Вы можете пользоваться информацией, не отвлекаясь от других дел.

9) Солнечная технология

Солнечная технология быстро становится конкурентоспособной по цене по сравнению с другими источниками энергии. В это даже невозможно поверить, поскольку еще несколько лет назад себестоимость солнечных батарей была в десятки раз больше чем в наши дни. В связи со снижением себестоимости солнечных батарей, они будут влиять на производство автомобилей и возможно на их движение в ближайшем будущем.

Таким образом, автозаводы и транспортные средства могут стать более экологически чистыми, чем сейчас.

8) Двигатель Camless

С самого начала своего появления двигатели внутреннего сгорания имеют распредвалы, которые двигают клапана мотора. Недавно компания Koenigsegg разработала двигатель без распредвала. Для открытия и закрытия клапанов в новом двигателе используются пневматические приводы. Подробнее об этом типе силовых агрегатов.

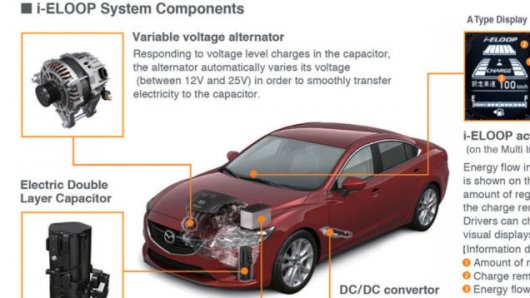

7) Аккумулирование энергии

Вот пример автомобиля, в котором часть лишний энергии аккумулируется в специальных аккумуляторах и конденсаторах. Самое удивительное, что подобные системы уже стали применяться не только на дорогих суперкарах, но и на автомобиле Мазда на которой применяется система i-ELOOP.

6) Новая система продаж новых автомобилей

В ближайшем будущем возможно система производства и продаж новых автомобилей измениться. Так многие производители машин будут стараться сократить затраты на производство чтобы снизить издержки влияющие на себестоимость продукции. К примеру, запасы сырья будут сведены к минимуму. Так компании будут закупать именно столько сырья, сколько необходимо, без запаса. Это связано с тем, что многие автопроизводители хотят перейти на мгновенное производство. К примеру, поступил заказ текущего дня на определенное количество автомобилей. Построив оптимальное серийное производство этот заказ может быть выполнен на следующий день.

Поэтому в будущем процесс приобретения нового автомобиля может выглядеть так. Вы пришли в автосалон и оплатили автомобиль в понедельник. Во вторник машина будет выпущена на производстве. В течение трех дней машина будет доставлена с завода в автосалон. Максимум через 7 дней после оплаты Вы получите Ваш новый автомобиль.

Конечно, такая схема возможна, только если автопроизводители создадут гибкую схему производства и поставок комплектующих. Также необходимо более оперативно реагировать на потребности рынка. Но как нам кажется благодаря применению новых модульных платформ, это возможно. Ведь современная архитектура модульных платформ на производстве позволяет на одном модуле производить несколько моделей автомобилей.

5) Автоматизация автомобиля

Очевидно, что рано или поздно в мире в любом случае появиться полностью автономные автомашины. И это приведет к огромным последствиям для автомобильного дизайна транспортных средств. Поскольку автономные машины снизят в несколько раз риск попадания в аварию, многие системы безопасности станут не нужны, что естественно отразится на дизайне интерьера и внешности.

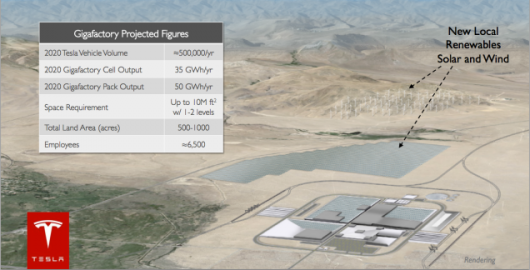

4) Крупнейшие заводы по производству аккумуляторов для электро-автомобилей

Элон Маск (владелец компании Тесла)планирует, построит самый большой в мире завод по производству аккумуляторных батарей для применения в электроавтомобилях. По его планам завод к 2020 году будет выпускать 500,000 шт батарей. Это говорит о том, что технологии гибридных и электрических автомобилей к 2020 году завоют весь мир. Электрокары, возможно, станут на наших дорогах привычным явлением, а бензиновые и дизельные машины станут реже попадаться нам на глаза. В это особенно вериться, если стоимость топлива к тому времени подорожает в 2-3 раза (прогнозы некоторых зарубежных аналитиков).

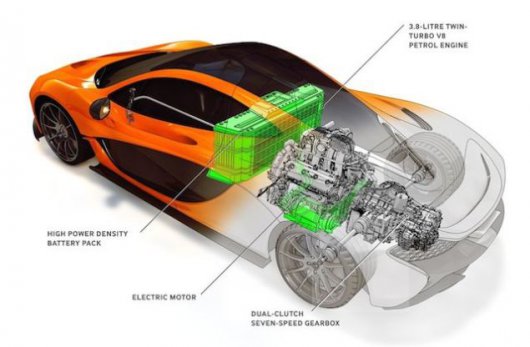

3) Электро-автомобили

Такие модели как McLaren P1, Porsche 918, и LaFerrari доказали всему миру, что электрические технологии имеют огромное преимущество по сравнению с традиционными автомобилями. Именно благодаря этим машинам мир понял, что электрических машин не стоит опасаться. Также эти модели доказали

, что электрические технологии могут обеспечить автомобили необходимой мощностью и эффективностью, даже если речь идет о спорткарах.

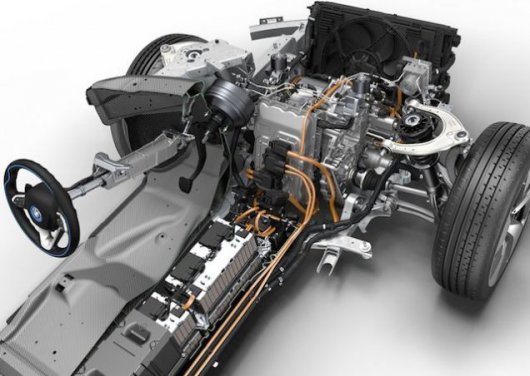

2) Модульные шасси

Компания Volkswagen является лидером модульной технологии шасси. Так самая известная технология это модульная масштабируемая архитектура MQB на которой собираются такие модели как Audi A3, новое поколение Audi TT, VW Golf седьмого поколения, Seat Leon и Skoda Octavia.

Так, что в недалеком будущем ожидайте, что другие автопроизводители перейдут на универсальные модульные платформы, на базе которых будут собираться несколько разных моделей автомашин.

Это позволит сократить расходы на производство автомобилей и снизить отпускные цены на продукцию.

1) Углеродное волокно / Композиционные материалы

Фраза «Упростить, а затем добавить легкость» принадлежит создателю автомобилей Lotus (Колину Чепмен). В этой фразе есть доля истины. Каждому производителю хочется сделать автомобиль быстрее, легче и экономичнее. Таким образом, можно угодить всем автолюбителей.

Углеродное волокно давно применяется в автопромышленности. Так сначала углеволокно применялось на гоночных болидах Формулы-1 и экзотических суперкарах. В наши дни углеродное волокно прокладывает себе путь в массовый авторынок. Так компания БМВ вложило огромные средства для создания моделей i3 и i8, в которых применяется углеволокно.

Так, что в любом случае ожидайте, что многие автопроизводетели будут применять этот материал все чаше и чаше на своих серийных транспортных средствах.

Пять технологий автомастерских будущего

Дни традиционного ремонта автомобилей еще не полностью миновали, но их время подходит к концу. И хотя для небольших кустарных автомастерских для работы над старыми автомобилями всегда найдется место, маловероятно, что крупные авторемонтные мастерские и СТО останутся на плаву. Ремонт автомобилей становится менее трудоемким и более наукоемким по мере того, как компьютерная диагностика охватывает все больше и больше аспектов ремонта. Технику приходится быть все более и более продвинутым, но не в плане автомобильной науки, а в плане автомобильного ремонта при помощи новейших технологий.

Новые технологии будут заточены на диагностике и быстром ремонте, хотя это и не означает, что будут дешевле для рядового потребителя. Автомастерским придется тратить деньги на сертификацию и повышение конкурентоспособности, и эти расходы в любом случае аукнутся на кошельках владельцев транспорта. Давайте разберемся, какие футуристические технологии будут работать на автомастерских будущего.

Дешевые самодельные компьютеры

Этот компьютер мог бы быть полезным в качестве крошечной бортовой системы для автомобиля. Он мог бы проводить диагностику данных и собирать статистику производительности для более эффективного ремонта и модернизации. Диагностический компьютер в автомобиле — далеко не новая идея. Когда-то люди просто делали это при помощи ноутбуков. Подобные вычисления в виде Raspberri Pi тоже не несут ничего нового, но у них есть ряд плюсов: эта технология стоит копейки, умещается в кулаке и может улучшаться. У миниатюрных недорогих компьютеров есть мощный потенциал для роста вглубь салона автомобиля.

Новые технологии кузова

Опытные техники привыкли работать на стальных автомобилях, и работа с алюминием потребует полного пересмотра стратегии. Алюминиевые панели нельзя будет просто поправить, как их стальные аналоги, их придется заменять, что потребует специальных инструментов и оборудования. Эти изменения могут увеличить стоимость ремонта автомобилей, но есть и свои плюсы. Поскольку автомобили будут умнее и прочнее, они будут и дольше функционировать. Кроме того, новые технологии безопасности вроде камер заднего обзора и систем предупреждения столкновения означают, что автомобили будут менее аварийными, а аварии — менее серьезными.

Беспроводная передача данных

Tesla Motors планирует навести порядок со своими электромобилями, которые можно будет обновить беспроводным путем прямо из дома, по аналогии со смартфоном или компьютером. Конечно, основной проблемой будет безопасность такого беспроводного подключения, потому что оно взламывается. Не секрет, что большинство автопроизводителей не планирует рисковать так, как Tesla, но если технология беспроводной связи с автомобилем хорошо себя зарекомендует, уже завтра она станет привычной опцией.

Дополненная реальность

Очень скоро дополненная реальность может изменить сам принцип работы с автомобилем — достаточно будет надеть Google Glass, которые отобразят всю возможную информацию о нем; запустить компьютер, который будет сопровождать механика в процессе ремонта; приложение, которое поможет технику визуально очертить рабочую зону. Volkswagen одной из первых хочет опробовать подобную технологию и представила интерфейс MARTA для грядущего VW XL1.

MARTA (мобильный технический ассистент дополненной реальности) поможет технику сэкономить ценное время, изучая все аспекты необычного автомобиля, и, как надеется Volkswagen, может улучшить безопасность работы. Ученые говорят, что однажды приложения дополненной реальности для пользователей помогут им самостоятельно ремонтировать свои автомобили. Они даже могут заменить привычные буклеты описания изделия.

3D-печать

Большинство качественных систем 3D-печати стоят очень много денег, их сложно использовать, и они занимают много места. Другими словами, промышленным 3D-принтерам придется проделать длинный путь в авторемонтные мастерские. Зато потом каждый сможет использовать их возможности для быстрого восстановления поврежденных или потерянных деталей. Делать игрушки — это одно, но ставки растут, если речь идет о тормозных суппортах.

Автосборочное производство

Копирование текста разрешено при условии ссылки на данный контент.

Процесс сборки автомобилей (кузова и шасси). Trim and chassis.

Процесс сборки автомобилей имеет аналогию между всеми автопроизводителями, но могут отличаться последовательностью. Важным аспектом можно выделить наличие автоматизации, т.к. именно на сборке этот показатель имеет самый низкий коэффициент, в пределах 10-15%. Как бы странно это не выглядело, но именно автоматизация специально минимизируется автопроизводителем и в цифрах это выглядит следующим образом: окупаемость автоматического процесса предприятию (оборудование) в денежном эквиваленте достигает 5 лет и более. Это высокий показатель, тогда как оптимальный срок окупаемости должен сохраняться до 3-х лет.

Касательно автоматизации на сборке.

Автоматическая сборка применяется зачастую для вклейки стекол, когда робот наносит клей на стекло и устанавливает на кузов.

Остальные вариации это в основном манипуляторы, они облегчают вес изделия и скорость подачи крупной и тяжелой детали, например, как панель приборов, двигатель, двери, колеса, АКБ.

Передовые европейские заводы усовершенствовали процесс сборки интегрировав в конвейер возможность продольного кручения кузова, допустив 90 градусный поворот собираемого автомобиля. Данная опция позволяет быстро, качественно и с минимальной трудоемкостью для операторов производить сборку со стороны днища автомобиля. Т.к. это дорогое оборудование, в России нет подобных линий.

Оптимизации численности персонала возможна с помощью подачи деталей и комплектующих на конвейер посредством автоматических транспортеров AGV.

AGV – это автоматическая телега которая перемещается в заданной траектории. Траектория создается с помощью специальной ленты на полу, от точки А к точке Б и обратно, т.е. склад-конвейер-склад. Имеет она собственную АКБ батарею, блок управления, программатор, связь по WI-FI.

В СНГ AGV используют на Рено Россия (ранее Автофрамос), GM-AVTOVAZ, Nissan СПБ. Сегодня AGV пользуются популярностью, имеют окупаемость в течение года.

Логист на складе заполняет AGV и подтверждает отправку, далее транспортер приезжает к точке доставки и ожидает дальнейшей команды, сборщик на линии выгружает телегу на своем посту и подтверждает возврат на склад.

Но, прогресс в сборочном производстве не стоит на месте и вместо автоматизации сборочные производства сконцентрированы на оптимизации процессов, именно этот пункт позволяет минимизировать количество персонала с максимальным экономическим эффектом, при этом улучшить показатели качества автомобиля, о них опишем ниже:

В особенности в этом заинтересованы отечественные автопроизводители и небольшие компании по производству крупных автокомпонентов. Например, российские автопроизводители редко производят замену модельного ряда, в том числе и фейслифт. Причина крайне проста, все сохранившиеся заводы наследия СССР перешли в частные руки с устаревшим и не модифицированным многие годы принципом работы, в свою очередь у владельцев нет свободных средств, как следствие мы слышим из СМИ о выделении государственной поддержки/субсидий.

Иностранные автопроизводители последовательно вели цикл оптимизаций, как один из простых примеров, это завод полного цикла держать в одних руках убыточно, концентрация осуществляется на основные процессы производства автомобиля, а именно Прессовое, Сварочное, Окрасочное, Сборочное.

Все вторичные производственные процессы, как например: производство баков, пластика (бампера, панели проборов и т.п.), сиденья, печки, шумоизоляция (в том числе ковры) и прочее отдается на аутсорсинг и изготавливается партнерами автопроизводителя.

Почему убыточен завод полного цикла? Опишем требуемые замороженные средства в этапах для деталей и комплектующих на примере производства металлического бензобака:

- Заводу необходимо закупить металл для бензобака (если используется металлический),

- Оплата доставки,

- Хранение на складе завода,

- Транспортировка внутри завода на раскрой,

- Далее, нарезка на заготовки,

- Штамповка,

- Транспортировка на сборку и “обварку” заготовок,

- Транспортировка на окраску,

- Процесс окраски,

- Далее транспортировка на подсборку навесных деталей и в качестве готового продукта через склад в сборочно-кузовной цех.

Данное количество операций занимает несколько дней прежде чем изделие будет установлено на автомобиль, а прибыль за готовую единицу продукции (в нашем случае бензобак) возможно получить только после продажи товарного автомобиля, что составляет примерно 3-4 месяца.

В общей сложности период замораживания средств для детали и ее комплектующих, персонала, здания, налога, электричества, логистики по заводу и т.д. составит порядка 5-6 месяцев.

Однозначно, компактное предприятие с основными циклами имеет меньший период оборота финансовых средств, что позволяет пустить их на развитие.

Все вторичные детали отданы поставщикам, где они сами заказывают оснастку, обслуживают здание и помещение, склады в том числе доставку до сборочного цеха на условиях 30 или 60 дневной отсрочки платежа перед заказчиком.

Площадка GM

На примере General Motors.

Автопроизводитель не производит пластиковые детали, но имеет несколько поставщиков, где каждый изготавливает панель приборов, бампера, обшивки дверей. GM выставляет требования к качеству, согласовывает входные цены, производит постоянный аудит поставщика, это называется “развитием”.

При необходимости сделать фейслифт новому продукту, GM отдает поставщику

чертежи. Поставщик за счет собственных средств заказывает оснастку, ведет проект под ключ до серийного производства и поставки продукта на площадку GM.

Оплата затрат поставщика имеет 2 варианта:

- цена затрат поставщика ложится на стоимость детали,

- затраты оплачиваются отдельно после запуска производства.

Каждый из вариантов имеет отсрочку оплаты, что выгодно для GM.

Площадка GM

Площадка GM