Манжеты (сальники), применяемые на автомобилях ГАЗ-66, ГАЗ-53

На автомобилях ГАЗ-5ЗА и ГАЗ-66 для уплотнения валов агрегатов применяют резиновые армированные манжеты (сальники) с пружиной.

Во время эксплуатации автомобилей периодически проверять течь масла или смазки через манжетные уплотнения.

Лучшими условиями работы манжетного уплотнения считаются такие, когда манжета пропускает небольшое количество масла и вокруг манжеты образуется «запотевание» масла.

Незначительные подтекания масла, не влияющие на уровень масла в агрегате и не влекущие необходимости доливать масло в период между сменами масла согласно карте смазки, являются допустимыми и их не нужно устранять.

Часто причины течи масла через манжетные уплотнителя не связаны с самим уплотнением. К ним относятся:

— повышенный уровень масла в агрегате;

— попадание воды в масло, что ведет к его вспениванию и повышению уровня при работе;

— загрязнение сапунов, наружные колпачки которых должны свободно поворачиваться и иметь небольшой осевой люфт;

— сильное загрязнение масла, что ведет к попаданию абразивных частиц под манжету и появлению надиров на уплотняемом валу.

При разборке агрегата, где имеется манжетное уплотнение, осмотреть манжету, сопряженный вал и фланец.

Манжета должна сохранять эластичность, рабочая поверхность манжеты должна быть гладкой, а рабочая кромка — ровной, без выхватов, выкрашиваний, бахромы, заусенцев и других дефектов. На рабочей поверхности и рабочей кромке не должно быть трещин и расслоений. Проверять нажатием пальцев. Манжета должна плотно сидеть в гнезде.

Перед сборкой рабочую поверхность и рабочую кромку манжеты смазать тонким слоем солидола.

Манжету в гнездо устанавливать без перекосов.

Правильная установка манжеты достигается при запрессовке ее на прессе оправкой. Оправка должна иметь наружный диаметр немного больше, чем наружный диаметр манжеты, с таким расчетом, чтобы в конце запрессовки оправка своим торцом упиралась в торец гнезда и манжета устанавливалась своим наружным торцом заподлицо с торцом гнезда.

При замене манжеты нельзя в паре с ней устанавливать изношенный вал или фланец. При небольшой выработке под манжетой на поверхности вала или фланца их можно заполировать, а при значительных рисках и надирах заменить.

Сальник клапанов двигателя газ 53

На автомобилях ГАЗ-5ЗА и ГАЗ-66 для уплотнения валов агрегатов применяют резиновые армированные манжеты (сальники) с пружиной

Во время эксплуатации автомобилей периодически проверять течь масла или смазки через манжетные уплотнения.

Лучшими условиями работы манжетного уплотнения считаются такие, когда манжета пропускает небольшое количество масла и вокруг манжеты образуется «запотевание» масла.

Незначительные подтекания масла, не влияющие на уровень масла в агрегате и не влекущие необходимости доливать масло в период между сменами масла согласно карте смазки, являются допустимыми и их не нужно устранять.

Часто причины течи масла через манжетные уплотнителя не связаны с самим уплотнением.

К ним относятся:

— повышенный уровень масла в агрегате;

— попадание воды в масло, что ведет к его вспениванию и повышению уровня при работе;

— загрязнение сапунов, наружные колпачки которых должны свободно поворачиваться и иметь небольшой осевой люфт;

— сильное загрязнение масла, что ведет к попаданию абразивных частиц под манжету и появлению надиров на уплотняемом валу.

При разборке агрегата, где имеется манжетное уплотнение, осмотреть манжету, сопряженный вал и фланец.

Манжета должна сохранять эластичность, рабочая поверхность манжеты должна быть гладкой, а рабочая кромка — ровной, без выхватов, выкрашиваний, бахромы, заусенцев и других дефектов.

На рабочей поверхности и рабочей кромке не должно быть трещин и расслоений. Проверять нажатием пальцев.

Манжета должна плотно сидеть в гнезде.

Перед сборкой рабочую поверхность и рабочую кромку манжеты смазать тонким слоем солидола.

Манжету в гнездо устанавливать без перекосов.

Правильная установка манжеты достигается при запрессовке ее на прессе оправкой.

Оправка должна иметь наружный диаметр немного больше, чем наружный диаметр манжеты, с таким расчетом, чтобы в конце запрессовки оправка своим торцом упиралась в торец гнезда и манжета устанавливалась своим наружным торцом заподлицо с торцом гнезда.

При замене манжеты нельзя в паре с ней устанавливать изношенный вал или фланец.

При небольшой выработке под манжетой на поверхности вала или фланца их можно заполировать, а при значительных рисках и надирах заменить.

Манжеты (сальники) применяемые в автомобилях ГАЗ-66, ГАЗ-53

Наименование манжеты — Номер манжеты в сборе Размеры, мм: (Диаметр вала — посадочный диаметр – ширина)

Сальник валика регулятора оборотов 321-1110310 (13 – 26 – 8)

Сальник кардана лебедки 69-2201031 (18 — 27,6 — 4,7)

Сальник верхней крышки картера руля 63А-4207115 (20 – 35 – 10)

Сальник коленчатого вала компрессора 20-2401034-Б (29 — 46,5 – 10)

Сальник вала рулевой сошки 53-3401022 (35 – 48 – 10)

Сальник задней крышки коробки передач и раздаточной коробки 51-1701210-А (51 — 76 — 14,5)

Сальник вала лебедки 66-02-4501362 (50 – 60 — 5,5)

Сальник ведущей шестерни заднего моста 51-2402052-Б4 (55 – 82 — 15,5)

Сальник шаровой опоры переднего моста 66-230071 (45 – 65 – 10)

Сальник ступицы переднего колеса:

63-3103035-А3; 51-3103038-А2 (95 – 130 — 17,5)

(только для ГАЗ-53) (55 — 80 – 10)

Сальник ступицы заднего колеса 51-3104038-В2 (95 – 130 — 17,5); (55 – 80 – 10)

Сальник подвода воздуха к шинам 66А-4224028 (45 – 64 — 10,8)

Сальник поворотной цапфы 66-2304052 (160 – 200 — 12,5)

Сальник коробки отбора мощности 20-3401023-Б (32 – 48 – 10

Сальники клапанов ГАЗ-53/3307/66 (к-т 8 шт.)

49 грн. /комплект

Минимальная сумма заказа на сайте — 200 грн.

- +380939716590 Life

- +380677228383 Київстар

- +380939716590 Life

- +380677228383 Київстар

- Условия оплаты и доставки

- График работы

- Адрес и контакты

Сальники клапанов ГАЗ-53

Направляющие втулки клапанов во всех двигателях изготовляют в виде отдельных деталей. Конструкция их бывает разнообразной (см. рис. 1, позиции 4, 7, 8, 9).

Рис. 1 — Клапаны, направляющие втулки и седла клапанов

В двигателях отечественных автомобилей используют гладкие, менее трудоемкие втулки, обрабатываемые на бесцентровых шлифовальных станках. Направляющие втулки с внешним ограничительным буртиком (см. рис. 1, позиция 8) позволяют центрировать клапанную пружину, удобны при запрессовке, но в изготовлении они более сложны. Целесообразнее поэтому вместо буртика протачивать на втулке канавку под ограничительное кольцо (см. рис. 1, позиция 9), как делают это у втулок верхнеклапанных двигателей ГАЗ (ЗМЗ) и ЗИЛ-130.

Направляющие втулки нередко используют для защиты стержней выпускных клапанов от воздействия горячего потока отработавших газов. В этих случаях они делаются несколько длиннее направляющих втулок впускных клапанов, больше последних выдвигаются в каналы отвода газов и ближе, следовательно, подходят к головкам клапанов. Чтобы избежать заедания во втулке, стержень клапана выполняют с меньшим диаметром у головки (см. рис. 1, позиция 7), или втулку со стороны, обращенной к головке клапана, немного растачивают (см. рис. 1, позиция 9). Глубокая посадка направляющей втулки впускного клапана не применяется, поскольку это увеличивает сопротивление на впуске.

Материалами для изготовления направляющих втулок служат бронза, перлитный чугун и металлокерамика. Металлокерамика представляет собой смесь из порошков железа, меди и графита, которая подвергается прессованию, спеканию в печи и пропитыванию маслом. Металлокерамические втулки обладают меньшей теплопроводностью, но отличаются высокими антифрикционными свойствами и в настоящее время применяются для клапанов двигателей ЗИЛ, ЯМЗ, ЗМЗ, МЗМА и др. В форсированных теплонапряженных двигателях рекомендуется применять бронзовые втулки, обеспечивающие наиболее интенсивный отвод тепла от клапанов.

Направляющие втулки смазываются маслом, которое вытекает из системы смазки и разбрызгивается коромыслами 11 и клапанными пружинами (см. рис. 2, а). От возможного просасывания в цилиндры масла, стекающего по стержням впускных клапанов верхнеклапанных механизмов, последние снабжаются защитными колпачками 1 или манжетами, изготовленными из маслостойкой резины (двигатели ЗИЛ, ЗМЗ и др.). В верхнеклапанных двигателях МЗМА (см. рис. 3, б) направляющие втулки 16 с этой целью делают с наружными фасками (чтобы стекало масло), а в опорной тарелке 11 ниже сухарей 12 крепления клапанных пружин ставят резиновые маслостойкие колечки.

Рис. 2 — Клапанные механизмы:

а) обычный верхнеклапанный с размещением коромысел на общей оси: 1 — резиновый защитный колпачок; 2 — тарелка пружины; 3 — втулка конусная; 4 — сухарики;5 — седло клапана; 6 — клапан; 7 — направляющая » втулка; 8 — опорная шайба;9 — стопорное кольцо; 10 — пружина; 11— коромысло; 12 — контргайка; 13 — регулировочный болт; 14 — наконечник штанги; 15 — ось коромысел; 16 — стойка оси коромысел; 17 — штанга;

б) с индивидуальными опорами коромысел: 1— распределительные вал; 2 — толкатель;3 — штанга; 4 — штырь-стойка шаровой опоры; 5 — коромысло; 6 — регулировочная гайка; 7 — шаровая опора коромысла; 8 — тарелка пружины; 9 — защитный колпачок;10 — пружина; 11— клапан; 12 — поршень

Рис. 3 — Механизмы газораспределения:

а) с нижним расположением клапанов: 1— ниша для сбора масла: 2 — полость коробки клапанов: 3 — шайба опорная (тарельчатая); 4 — сухарики; 5 — блок цилиндров; в—впускной канал; 7—головка цилиндров: 8,9 — впускной и выпускной клапаны; 10,20 — гнезда (седла) клапанов; 11— пружина; 12 — контргайка: 13 — проточка на стержне толкателя; 14 — распределительный вал; 15 — кулачки; 16 — толкатели; 17 — болт регулировочный: 18 — головка болта; 19 — направляющие втулки;

б) с верхним расположением клапанов: 1- кулачок; 2 — картер; 3 — толкатель; 4 — штанга; 5 — стойка крепления валика коромысел; 6 — коромысло; 7 — валик коромысел: 8 — регулировочный болт; 9 — контргайка; 10 — наконечник стержня клапана; 11-тарелка пружин; 12 — сухарики; 13 – наружная пружина; 14- внутренняя пружина клапана- 15 — опорная шайба; 16 — направляющая втулка; 17 — клапан; 18 — седло клапана; 19 — головка цилиндра;

в) со смешанным расположением клапанов: 1- впускной клапан; 2 и 7 — направляющая втулка; 3 и 8 — пружина; 4 — коромысло; 5 — штанга; 6 — выпускной клапан; 9 — толкатель; 10 — распределительный вал

Сальник клапанов двигателя газ 53

Основные размеры и условия для сборки двигателя ГАЗ-66, ГАЗ-53

Все детали, поступающие на сборку, должны быть очищены от грязи, нагара и накипи, обезжирены, промыты и высушены.

Масляные каналы и отверстия в деталях должны быть прочищены, промыты под давлением и продуты сжатым воздухом.

Не допускается промывка деталей из алюминиевых и цинковых сплавов в щелочных растворах, применяемых для мойки стальных и чугунных деталей, так как алюминий и цинк растворяются в щелочах.

Все агрегаты, а также детали разобранных агрегатов при ремонте могут быть обезличены, за исключением следующих деталей:

— блока цилиндров и крышек коренных подшипников;

— шатуна и крышки шатуна;

— шестерен главной передачи;

— крышек подшипников дифференциала и картера главной передачи;

— правой и левой коробок сателлитов дифференциала. Допускается комплектование главной передачи из годных работавших или новых шестерен при условии обязательной проверки их зацепления на специальном приспособлении.

Отколы на зубьях шестерен и выкрашивание рабочей поверхности зубьев не допускаются.

Блок цилиндров и крышки коренных подшипников при разборке, контроле и сортировке не должны раскомплектовываться, так как они обработаны совместно и поэтому не взаимозаменяемы. Блоки цилиндров, поступающие на сборку, должны быть тщательно очищены от грязи и накипи, а масляные каналы — от шлама и стружки.

Гнезда вкладышей коренных подшипников должны быть расточены до номинального размера, если их размер и несоосность превышают допустимую величину. Чистота расточенных гнезд должна соответствовать классу 6-б по ГОСТ 2789—51, а максимальная их несоосность не должна превышать 0,02 мм.

При контроле, а также при растачивании гнезд момент затяжки болтов крепления, крышек коренных подшипников должен быть 11—12 кГм.

На поверхности расточенных гнезд вкладышей следы черноты не допускаются.

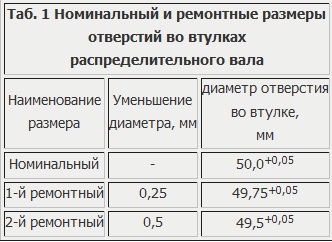

Втулки распределительного вала, запрессованные в блок цилиндров, должны быть расточены до номинального или одного из ремонтных размеров, приведенных в табл. 1.

Чистота расточенных поверхностей должна соответствовать классу 7 по ГОСТ 2789—5 1, а несоосность втулок не должна превышать 0,025 мм.

Непараллельность осей коленчатого и распределительного валов не должна превышать 0,04 мм на всей длине,

а расстояние между осями должно находиться в пределах 125,5 ± 0,025 мм.

Отклонение от перпендикулярности оси отверстий под гильзу цилиндра к оси коленчатого вала допускается в пределах 0,015 мм на длине 100 мм, а оси отверстий под толкатели к оси распределительного вала—не более 0,050 мм на длине 100 мм.

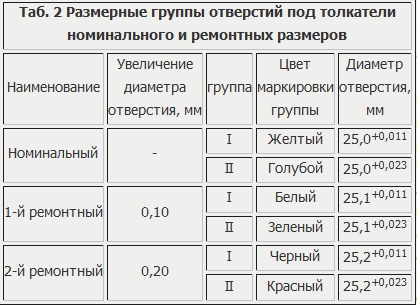

Чтобы обеспечить селективную сборку в новых блоках цилиндров, отверстия под толкатели рассортированы на две размерные группы.

Маркируют размерные группы маслостойкой краской на приливах под толкатели.

После обработки отверстий под толкатели ремонтных размеров их необходимо также сортировать на размерные группы. Маркировка размерных групп и ремонтные размеры отверстий под толкатели приведены в табл. 2.

Гильзы цилиндров

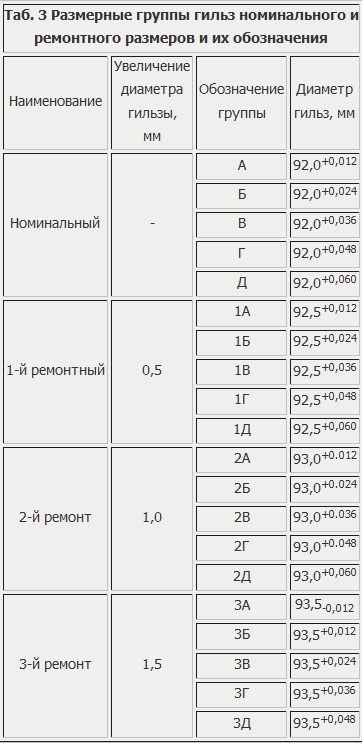

Гильзы цилиндров, устанавливаемые на один двигатель, должны быть номинального размера или расточены и хонингованы до одного общего для всех гильз ремонтного размера, указанных в табл. 3.

Овальность и конусность окончательно обработанных гильз не должна превышать 0,02 мм. Причем большее основание конуса должно быть в нижней части гильзы. Бочкообразность и корсетность не более 0,01 мм. Поверхность гильзы должна быть зеркально-блестящей без рисок и черноты, ее чистота должна соответствовать классу 9-а.

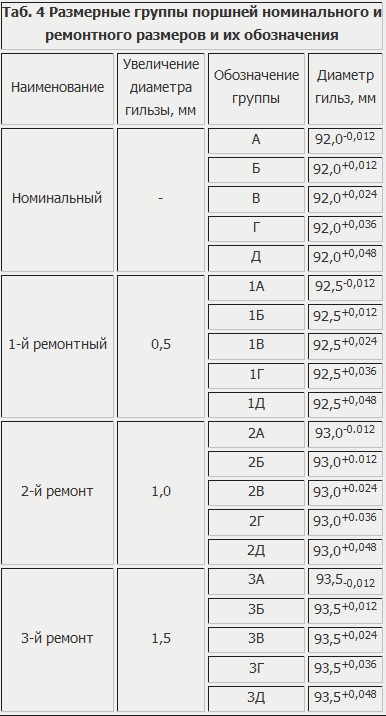

Чтобы обеспечить селективную сборку сопряжения гильза — поршень, на автомобильных заводах гильзы номинального размера сортируют на пять размерных групп. Размерные группы обозначают буквами русского алфавита, которые нанесены резиновой печаткой на шлифованной наружной поверхности гильз. С этой же целью гильзы, обработанные до ремонтного размера, также должны быть рассортированы на размерные группы.

Если овальность посадочной поверхности гильзы превышает допустимую величину 0,025 мм, то поверхность должна быть восстановлена осталиванием с последующей обработкой до номинального размера. При этом биение посадочной поверхности относительно внутренней поверхности гильзы не должно превышать 0,08 мм, а непараллельность осей, указанных поверхностей не должна превышать 0,02 мм на длине 100 мм.

Поршни и поршневые пальцы

Для авторемонтного производства выпускают поршни номинального и трех ремонтных размеров.

Для обеспечения подбора по гильзам поршни рассортированы на пять размерных групп, которые обозначены буквами русского алфавита. Обозначение размерной группы выбито на днище поршня. Размерные группы поршней номинального и ремонтного размеров, а также их обозначения приведены в табл. 4.

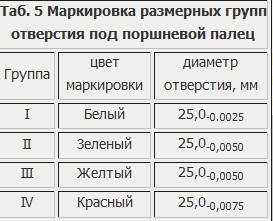

По диаметру отверстия под поршневой палец поршни рассортированы на четыре размерные группы. Группы маркируют маслостойкой краской на наружной поверхности бобышек поршней. Размерные группы отверстия под поршневой палец и их маркировка приведены в табл, 5.

Юбка поршня выполнена овальной и имеет конусность. Большая ось овала расположена в плоскости, перпендикулярной оси поршневого пальца, а конусность юбки в этой же плоскости должна составлять 0,013—0,038 мм. Наибольший диаметр конуса должен быть в нижней части юбки.

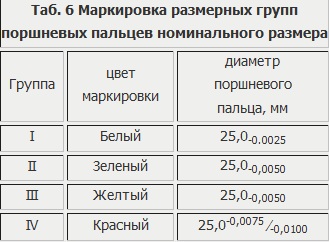

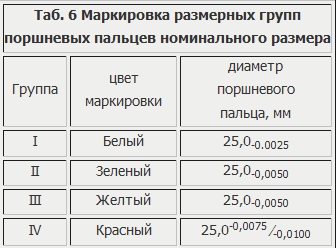

При капитальном ремонте двигателей применяют поршневые пальцы только номинального размера, которые рассортированы на четыре размерные группы. Размерные группы поршневых пальцев номинального размера и их маркировка приведены в табл. 6.

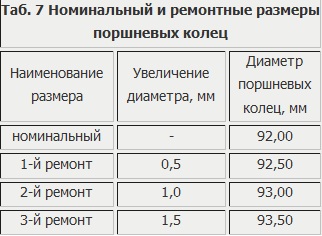

Поршневые кольца

Из трех колец, устанавливаемых на один поршень, два (второе компрессионное и маслосъемное) должны быть покрыты полудой, а верхнее компрессионное — хромом.

При проверке в кольцевом калибре соответствующего размера просвет между поршневым кольцом и калибром не допускается. Упругость компрессионных колец, сжатых стальной лентой до зазора в стыке 0,3 ∕0,5 мм, должна быть 1,75 — 2,50 кГ, а маслосъемных — 1,5 — 2,2 кГ.

Шатуны

Допускается восстановление отверстия нижней головки шатуна осталиванием с последующей обработкой до номинального размера. Перед обработкой нижней головки гайки шатунных болтов должны быть затянуты динамометрическим ключом. Момент затяжки — 6,8 — 7,5 кГм.

Втулки, запрессованные в верхнюю головку шатунов, должны быть расточены до номинального размера. Перед растачиванием втулки должны быть проглажены брошью.

Чистота обработанных поверхностей во втулке и нижней головке шатуна должна соответствовать классу 8-б.

После растачивания овальность и конусность верхней головки шатуна не должны превышать 0,005 мм, нижней — 0,008 мм.

Непараллельность осей отверстий верхней и нижней головок шатуна — не более 0,03 мм на длине 100 мм, оси отверстий верхней и нижней головок шатуна должны лежать в одной плоскости, отклонение не более 0,04 мм на длине 100 мм.

Перпендикулярность торцовых поверхностей нижней головки относительно оси отверстия — не более 0,05 мм.

У шатунов, поступающих на сборку двигателя, расстояние между осями нижней и верхней головок должно быть 155,95 — 156,05 мм.

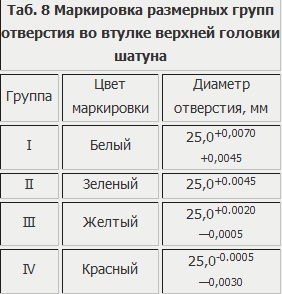

Для обеспечения возможности селективной сборки шатуна с поршневым пальцем шатуны должны быть рассортированы на группы по размеру отверстия в верхней головке. Каждую группу шатунов маркируют маслостойкой краской определенного цвета. Маркировка шатунов приведена в табл. 8.

Коленчатый вал

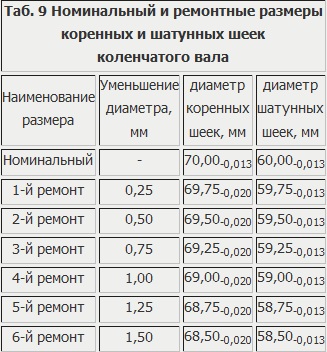

Шатунные и коренные шейки должны быть номинального или одного из ремонтных размеров, указанных в табл. 9.

При шлифовании шатунных шеек радиус кривошипа должен быть сохранен номинальным.

Для одноименных шеек разные ремонтные размеры не допускаются.

Овальность и конусность шеек коленчатого вала не должны превышать 0,01 мм.

Чистота поверхности шеек должна соответствовать 9-му классу.

Длина передней коренной шейки должна быть в пределах 30,45—30,90 мм. Длина шатунной шейки — 52,0—52,2 мм.

Радиусы галтелей шатунных шеек должны быть в пределах 1,2—2,0 мм, коренных — 1,2—2,5 мм.

При вращении вала, установленного в призмы на крайние коренные шейки, биение не должно превышать:

— для средних коренных шеек — 0,02 мм;

— для шейки под распределительную шестерню — 0,03 мм;

— > ступицу шкива вентилятора — 0,04 мм;

— > > задний сальник — 0,04мм;

— фланца по торцу — 0,04 мм.

Не параллельность осей шатунных и коренных шеек — не более 0,012 мм на длине каждой шейки.

Коренные и шатунные вкладыши

Не допускается наличие трещин и откалывание антифрикционного слоя от стальной ленты у шатунных и коренных вкладышей.

Забоины и царапины на рабочей поверхности не допускаются.

На обратной стороне вкладыша допускаются царапины глубиной не более 0,1 мм в количестве не более трех.

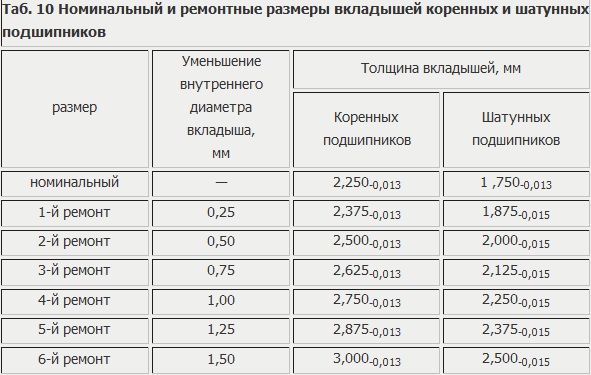

Острые кромки и заусеницы на стыках вкладыша должны быть зачищены. Забоины, царапины и коррозия на плоскостях стыков вкладышей не допускаются. Зачистка стыков для выведения этих дефектов не допускается.Фиксирующий выступ вкладыша не должен иметь повреждений. Ремонт вкладышей перезаливкой антифрикционного слоя не допускается.Номинальный и ремонтные размеры вкладышей приведены в табл. 10.

Маховик

Распределительный вал

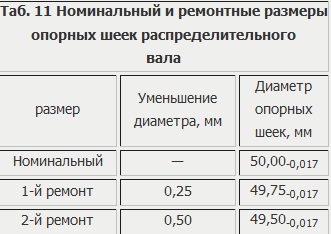

Опорные шейки распределительного вала должны быть номинального или одного из ремонтных размеров, приведенных в табл. 11.

Овальность и конусность опорных шеек — не более 0,010 мм, Взаимное биение опорных шеек и шейки под шестерню — не более 0,020 мм.

Биение цилиндрической части кулачков относительно шеек — не более 0,05 мм.

Чистота обработки поверхности опорных шеек должна соответствовать классу 9-б.

При установке вала на крайних опорных шейках биение промежуточных шеек не должно превышать 0,05 мм.

Толкатели

Головка цилиндров

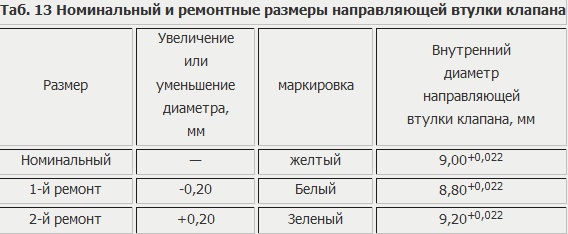

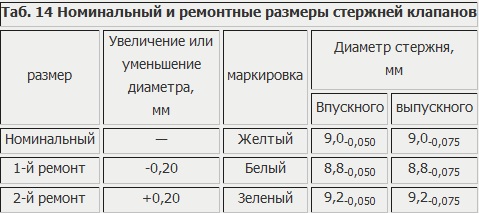

Запрессованные в головку блока направляющие втулки клапанов должны быть номинального или одного из ремонтных размеров и маркированы краской. Размеры втулок и их маркировка указаны в табл. 13.Расстояние от верхнего торца направляющей втулки до плоскости головки должно быть равно 24 мм.Седла впускных и выпускных клапанов должны быть шлифованы под 45° к оси направляющих втулок. Ширина рабочей фаски седла должна быть 1,5 ± 2,0 мм. Биение конических поверхностей всех седел клапана относительно осей отверстий направляющих втулок клапанов — не более 0,025 мм. Запрессованные в головку цилиндров направляющие втулки клапанов по наружному диаметру могут быть номинального размера или ремонтного (увеличенного на 0,25 мм).

Впускной и выпускной клапаны

Впускная труба

У впускной трубы, поступающей на сборку, рубашка охлаждения должна быть очищена от грязи и накипи, а впускные каналы от нагара. Поверхности разъема с головками цилиндров должны быть плоскими — отклонение в пределах 0,1 мм не более.

Трубу нужно подвергнуть испытанию водой под давлением 3 – 4 кГ/см 2 .