КОМПЛЕКСНАЯ СИСТЕМА УПРАВЛЕНИЯ РАБОТОЙ

ДВИГАТЕЛЯ ЗМЗ4062.10

Комплексная микропроцессорная система управления работой двигателя предназначена для выработки оптимального состава рабочей смеси, подачи топлива через форсунки в цилиндры двигателя, а также своевременного его воспламенения с учетом оптимального угла опережения зажиганий. В своей работе комплексная система управления двигателем использует данные, полученные от датчиков системы и программы заложенной в памяти блока управления. При управлении работой двигателя с помощью комплексной системы достигается более экономичная работа двигателя при повышении его мощностных показателей, а также выполнение норм по токсичности выхлопных газов.

Состав системы управления двигателем и схема соединений показана на рис. 1, а на рис. 2 дана нумерация выводов разъемов.

Рис. 1. Электрическая схема системы управления двигателем ЗМЗ4062.10:

D23 — микропроцессорный блок управления двигателем, В64 — датчик температуры воздуха во впускном трубопроводе, В70 — датчик температуры охлаждающей жидкости, В74 — датчик положения коленчатого вала (частоты вращения и синхронизации), В75 — датчик массового расхода воздуха, В76 — датчик наложения дроссельной заслонки, В91 — датчик положения распределительного вала (фазы), В92 — датчик детонации, Y19, Y20, Y21, Y22 — электромагнитные форсунки, Y23 — регулятор дополнительного воздуха, К 9 — реле электробензонасоса , К46 — реле системы управления двигателем, Т 1 и Т4 -катушки зажигания, F1, F2, F 3 и F 4 — свечи зажигания, Х1 — разъем блока управления, Х2 — разъем подключения к бортсети автомобиля, Х4 — разъем 3-штырьковый, Х5 — разъем 2-штыръковый. Х 6 — разъем датчика расхода воздуха, Х51 -разъем диагностики.

А и Б — точки соединения с корпусом

Условные обозначения цветов проводов:

Б — белый, БК — бело-красный, БЧ — бело-черный, Г — голубой (синий), ЖЗ — желто-зеленый,

3 -зеленый, К — красный, КЧ — коричневый, КчГ — коричнево-голубой, О — оранжевый, Р — розовый, РЗ — розово-зеленый, С — серый, СГ — серо-голубой, Ч — черный, ЖС — желто-серый, БЖ- бело-желтый, ЗБ — зелено-белый, ЧЖ — черно-желтый, ЖБ — желто-белый, БС — бело-серый, БР — бело-розовый, 3Ч — зелено-черный, КЗ — красно-зеленый, ЧБ — черно-белый, ЧК — черно-красный, ОК — оранжево-красный, ЖЧ — желто-черный, БЗ — бело-зеленый,

БКч — бело-коричневый, КчБ — коричнево-белый, РГ — розово-голубой, ОБ — оранжево-белый, КС — красно-серый. Часть проводов имеют цифровую маркировку (указана в скобках)

Рис. 2. Нумерация выводов разъемов

(вид со стороны проводов):

Х 1 — разъем блока управления, Х4 — разъем датчиков положения коленчатого вала, положения дроссельной заслонки, положения распределительного вала, регулятора дополнительного воздуха, X 5 — разъем форсунок, датчиков температуры и детонации,

Хб — разъем датчика массового расхода воздуха

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ КОМПЛЕКСНОЙ СИСТЕМЫ УПРАВЛЕНИЯ РАБОТОЙ ДВИГАТЕЛЯ

1. В случае выхода из строя определенных датчиков или их цепей блок управления переходит на резервный режим работы, используя данные заложенные в его памяти.

Работа блока управления в резервном режиме позволяет эксплуатацию автомобиля до проведения квалифицированных ремонтных работ.

Работа системы в резервном режиме ухудшает приемистость, токсичность и увеличивает расход топлива.

При переходе блока управления в резервный режим в комбинации приборов загорается сигнализатор 2 (см. рис. 3).

Рис. 3. Комбинация приборов:

1 — указатель напряжения; 2 — сигнализатор КМСУД (па автомобиле с двигателем ЗМЗ-4062); 3,12, 17, 18 — резервные сигнализаторы; 4 — сигнализатор » STOP «; 5 — сигнализатор левых указателей поворота; 6 — сигнализатор аварийного падения уровня тормозной жидкости; 7 — спидометр; 8 — счетчик суммарного пробега; 9 — сигнализатор включения стояночного тормоза; 10 — сигнализатор правых указателей поворота; 11 — сигнализатор прикрытия воздушной заслонки карбюратора (на автомобиле с двигателем ЗМЗ-402 или ЗМЗ 4021); 13 — сигнализатор перегрева двигателя; 14 — указатель давления масла; 15 — указатель уровня топлива; 16 — сигнализатор минимального резерва топлива в баке; 19 — сигнализатор давления масла; 20 — сигнализатор включения обогрева сидений (если установлен); 21 — указатель температуры охлаждающей жидкости; 22 — сигнализатор включения габаритного света; 23 — сигнализатор включения и исправности ламп указателей поворота прицепа; 24 — сигнализатор дальнего света фар; 25 — счетчик суточного пробега; 26 — кнопка установки на нуль счетчика суточного пробега; 27 — тахометр; 28 — сигнализатор разряда аккумуляторной батареи

2. При постоянном горении сигнализатора 2 проведите самодиагностику системы (см. раздел «Неисправности комплексной системы управления двигателем»).

3. Контроль и ремонт элементов системы управления проводите только на станциях технического обслуживания.

4. Категорически запрещается отключать аккумуляторную батарею при работающем двигателе.

5. При мойке автомобиля и двигателя не допускайте попадания воды и других моющих веществ на узлы системы управления.

6. При необходимости отключения электрических разъемов от узлов системы управления необходимо выключить зажигание и отключить аккумуляторную батарею.

7. При подключении электрических разъемов к узлам системы строго соблюдайте их ориентацию. Разъемы соединяются только в определенном положении.

8. При демонтаже электрического разъема блока управления не прикасайтесь к выводам разъема блока, так как это может привести к повреждению блока статическим электричеством.

9. В случае замены блока управления системой или датчика массового расхода воздуха необходимо провести регулировку содержания-СО в отработавших газах.

10. При проверке электрических цепей системы управления необходимо применять только высокоомный вольтметр или мультиметр .

11. Электрический бензонасос создает давление в бензосистеме , которое удерживается и при неработающем насосе. В связи с чем перед демонтажем необходимо снизить давление в бензосистеме (см. раздел «Система питания двигателя»).

12. Не допускайте работы двигателя при малом количестве топлива в бензобаке так как это может привести к выходу из строя электробензонасоса .

Через каждые 5000 км пробега необходимо протирать изоляторы свечей и наконечников.

Через каждые 10000 км необходимо проверить зазоры в свечах и при необходимости отрегулировать.

Через каждые 20000 км необходимо подтянуть крепление катушек зажигания и протереть высоковольтные выводы.

Через каждые 40000 км пробега заменить свечи.

ЭЛЕКТРОННЫЙ БЛОК УПРАВЛЕНИЯ

Микропроцессорный электронный блок управления МИКАС 5.4 (201.3763.001*) предназначен для :

q формирования момента и длительности импульсов электрического тока для работы электромагнитных форсунок подачи топлива,

q формирования импульсов электрического тока для работы катушек зажигания с учетом необходимого угла опережения зажигания,

q управление работой регулятора добавочного воздуха,

q включения электрического бензонасоса (через реле),

q управления работой двигателя в резервном режиме (в случае выхода из строя отдельных элементов системы),

q контроля и самодиагностики неисправностей системы.

Блок управления установлен под панелью приборов с правой стороны. Основным элементом блока управления является микропроцессор, который производит вычисления и выработку всех необходимых данных обеспечивающих работу двигателя.

Блок управления работает в комплекте со следующими датчиками и исполнительными устройствами:

q датчик положения коленчатого вала (синхронизации и частоты оборотов),

q датчик положения распредвала (фазы),

q датчик массового расхода воздуха,

q датчик положения дроссельной заслонки,

q датчик детонации,

q датчик температуры охлаждающей жидкости,

* На части автомобилей может быть установлен электромагнитный блок управления АВТРОН ГСЗ .О З 1.141

q датчик температуры воздуха во впускной системе,

q электромагнитные форсунки,

q катушки зажигания,

q регулятор добавочного воздуха,

q контрольная лампа,

q реле электробензонасоса ,

q разгрузочное реле.

Комплексная система управления двигателем работает следующим образом:

При включении зажигания в комбинации приборов загорается и гаснет сигнализатор 2 (см. рис. 3), что означает, система исправна и готова к работе. Блок управления выдает команду на включение электробензонасоса через реле. Он создает давление бензина в топливопроводе форсунок.

При прокрутке двигателя стартером по сигналам датчика положения коленчатого вала блок y правления выдает электрические импульсы для подачи топлива через все форсунки и определяет в какую катушку зажигания необходимо подавать электрические импульсы для запуска. После запуска двигателя блок управления переходит на p ежим подачи топлива через форсунки в соответствии с порядком работы цилиндров двигателя.

Для определения оптимального количества топлива и угла опережения зажигания блок управления использует данные датчиков температуры (охлаждающей жидкости и воздуха), расхода воздуха, положение дроссельной заслонки, детонации, числа оборотов и данные заложенные в его память. Для каждого конкретного режима работы двигателя блок управления выдает свои данные по оптимальном количеству топлива и углу опережения зажигания в зависимости от данных полученных от всех датчиков и памяти. Блок управления непрерывно корректирует выходные данные по изменяющимся сигналам датчиков. Блок управления обеспечивает оптимальную подачу топлива и угла опережения зажигания для каждого режима и условий работы двигателя.

НЕИСПРАВНОСТИ КОМПЛЕКСНОЙ СИСТЕМЫ УПРАВЛЕНИЯ ДВИГАТЕЛЕМ

В блоке управления имеется режим самодиагностики, с помощью которого можно определить неисправности в системе управления.

Если блок управления в режиме самодиагностики не может определить неисправность, то необходимо пользоваться специальным прибором DST -2. При этом необходимо руководствоваться инструкцией прилагаемой к прибору и рекомендациями приведенными в книге «Автомобили ГАЗ двигателем ЗМ3 4062.10. Руководство по техническому обслуживанию системы управления двигателем МИКАС 5.4», издательство «Легион» г. Москва, 1998 г.

Блок управления в режиме самодиагностики выдает трехзначные световые коды на сигнализатор 2 (см. рис. 3). Каждой неисправности присвоен свой цифровой код. Цифровой код определяется по числу включений сигнализатора. Сначала считают число включений сигнализатора для определения первой цифры кода (например: цифре 1 —одно короткое включение 0,5 сек, цифре 2 — два коротких включения, затем идет пауза 1,5 сек . После нее считают число включений для определения второй цифры, затем третьей, после чего идет пауза в 4 сек, определяющая конец кода).

Для перевода блока управления в режим самодиагностики необходимо:

q отключить аккумуляторную батарею на 10-15 сек и вновь подключить,

q запустить двигатель и дать ему поработать 30-60 сек на холостом ходу, не трогая педали дроссельной заслонки,

q отдельным проводом соединить выводы диагностической розетки согласно рис. 4. Розетка установлена в моторном отделении на щитке передка с правой стороны.

Рис. 4. Диагностический разъем:

1 — диагностический разъем, 2 — дополнительный провод

После перевода блока управления в режим самодиагностики контрольная лампа должна высветить код 12 три раза, что свидетельствует о начале работы режима самодиагностики. Следующие коды будут отображать имеющуюся неисправность или несколько неисправностей. Каждый код повторяется трижды.

После индикации всех кодов имеющихся неисправностей индикация кодов повторяется.

Если блок управления не может определить неисправность, то высвечивается код 12.

Диагностические коды неисправностей комплексной системы управления

Системы электронного управления двигателями

Содержание

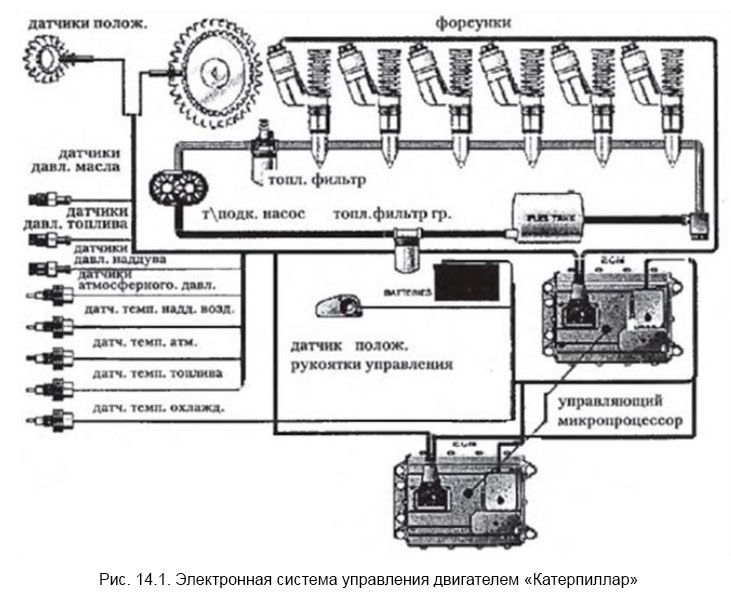

Следующим новым направлением в совершенствовании дизелей, позволяющим автоматизировать процессы управления и контроля работы двигателей, повысить их экономичность и надежность и добиться более чистого выхлопа, явился перевод двигателей на электронное управление. Современная система электронного управления (рис. 14.1) помимо давно уже существующих систем ДАУ, СЦК (мониторинга параметров основных систем двигателя) включает микропроцессор с программным обеспечением, осуществляющий решение широкого спектра задач по управлению двигателем.

Система электронного управления фирмы «Катерпиллар»

Первой, освоившей промышленный выпуск дизелей с электронным управлением, была фирма «Катерпиллар». В области судового двигателестроения первые шаги сделали фирмы MAN&BW (Intelligent engine) — 2-тактные, и «Вяртсиля»: 4-тактные двигатели и двигатели 2тактные — «Зульцер» (RTA-flex).

Следует особо отметить, что фирмой «Катерпиллар» большая часть двигателей сегодня выпускается с электронным управлением, причем стоимость их остается близкой стоимости аналогичных двигателей с механическими системами управления и регулирования.

Устанавливаемый на двигатели микропроцессор выполняет функции:

- электронного регулятора скорости, поддерживающего заданный скоростной и нагрузочный режим;

- управления подачей топлива в соответствии с заданным режимом;

- фиксирования и мониторинга основных параметров двигателя и обслуживающих его систем;

- осуществления аварийно-предупредительной сигнализации при выходе параметров за уставку и сбрасывания оборотов либо остановки двигателя при существенном превышении уставки;

- фиксирования в памяти процессора всех нарушений в работе двигателя и вне зависимости от срока давности выдачи их на экран подключаемого к микропроцессору компьютера.

Реализация перечисленных функций существенно повышает уровень контроля и технической эксплуатации, продлевает ресурс двигателя.

Принципиальная схема системы электронного управления представлена на рис. 14.1. Учитывая жесткие требования по безопасности мореплавания, в систему включено дублирование электронных модулей, рукояток управления, датчиков оборотов и положения ВМТ (см. рис. 14.1). Для исключения внезапного отказа основной электронный блок каждые 50 с посылает сигналы резервному блоку и, по получении обратного сигнала, продолжает функционировать по своему назначению. В случае нарушений в его работе сигналы от основного блока прекращаются, и тогда включается в работу резервный. Равным образом функционируют и резервированные датчики оборотов.

Оптимизация моментов подачи топлива решается программой, заложенной в электронный блок и получающей сигналы от датчиков числа оборотов, нагрузки (положения топливной рукоятки), давления наддува, температуры топлива.

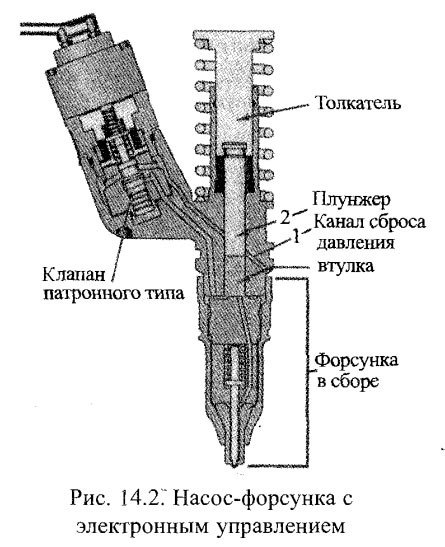

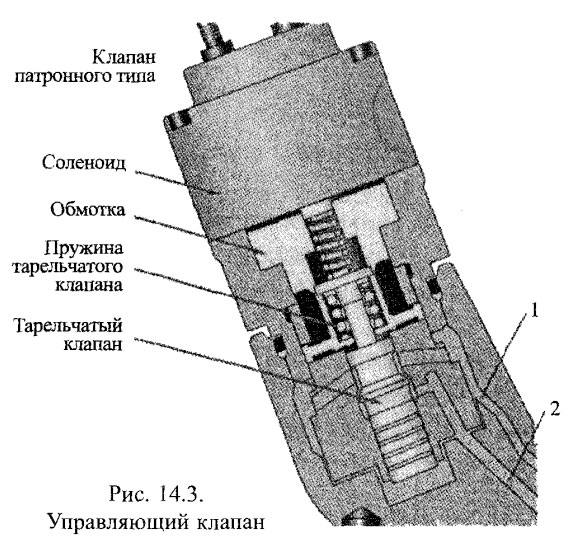

В соответствии с величинами перечисленных сигналов программа вычисляет оптимальные для данного режима значения начала и конца подачи топлива и подает ток на соленоиды насос-форсунок, перемещающие управляющие клапаны в положения — подача или отсечка (см. рис. 14.2).

Когда управляющий клапан (рис. 14.3) находится в нижнем положении, он сообщает полость под плунжером через канал 2 с отсечкой (канал 1) и даже при движении плунжера вниз (ход нагнетания), давление под ним не будет расти. Последнее начнет подниматься лишь после того, как включение соленоида потянет клапан вверх и посадит его на седло, полость под плунжером будет разобщена с отсечкой. Когда давление под плунжером, а, следовательно, и под иглой достигнет 350 бар, начнется впрыск топлива в цилиндр. Конец подачи происходит в момент прекращения подачи тока на соленоид, клапан под действием пружины опускается вниз и сообщает полость нагнетания с отсечкой.

С помощью подключаемого к микропроцессору компьютера и заложенной в него программы по известным кодам осуществляется диагностика двигателя. В качестве компьютера обычно используется Notebook, для него разработана программа, позволяющая при подключении не только собирать информацию о работе двигателя за предыдущий период его эксплуатации, но диагностировать его техническое состояние, включая и диагностику всей электроники.

Для тестирования насос-форсунок программа в автоматическом режиме поочередно отключает цилиндры, и по увеличению подачи топлива на работающих цилиндрах определяется, какую часть нагрузки он брал на себя. Очень важным достижением фирмы является тот факт, что в новой модели двигателя серии С-9 с гидроприводом насосфорсунок на компьютер выдается усредненная для данного режима величина цикловой подачи топлива каждой форсунки.

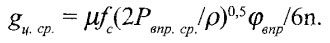

Поскольку давление впрыска в этих форсунках находится в прямой зависимости от давления гидромасла,то фиксирование микропроцессором этих давлений и фаз подачи на коротком отрезке времени позволяет подсчитать давления Рвпри продолжительность впрыска (tвпр= φвпр/6 n ), и по ним и известной величине эффективного сечения сопловых отверстий ( μfс) определить среднюю величину цикловой подачи —

Сопоставление подач по всем цилиндрам позволяет оценить работу каждой насос-форсунки.

Система электронного управления фирмы «МАН-Б.В.»

Начало работ по системам электронного управления двухтактных малооборотных двигателей относится к 1991 г., в 2003 г. были построены и установлены на танкерах первые двигатели 7SC-50ME-C и 6SC70ME-C с электронным управлением. Фирмой было прежде всего разработано и заложено в основу электронной системы программное обеспечение.

На рис. 14.4 представлена блок-схема программ, включающих решение задач по анализу состояния двигателя и управления топливоподачей, движением выхлопных клапанов, смазкой цилиндров и турбонаддувом.

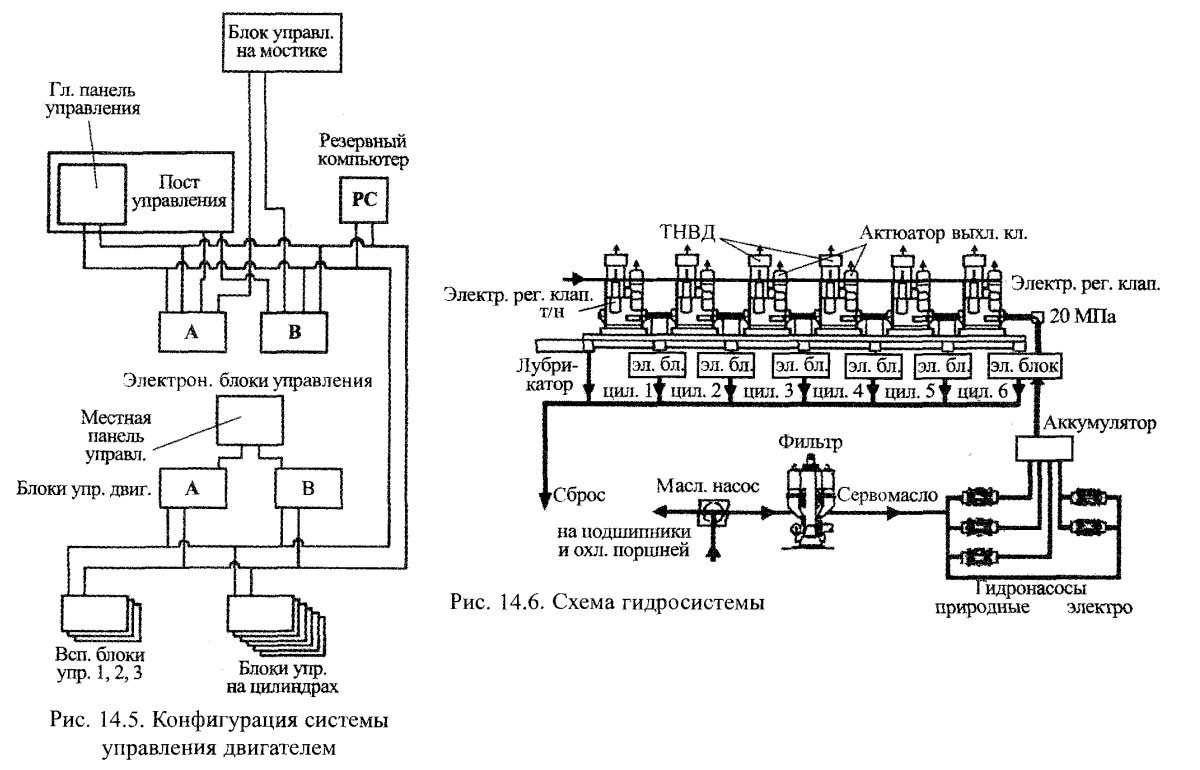

Конфигурация системы управления, приведенная на рис. 14.5, включает панель управления на мостике, главную панель управления в посту управления, два микропроцессора (основной А и резервный В), в которые заложены программы управления, панель местного управления также с двумя электронными блоками А и В и модулями на каждом цилиндре. Перевод мощных двигателей на электронное управление потребовал не только поиска и разработки программ управления, высоконадежных средств электроники, но и радикального решения по замене мощных механических приводов. Достаточно сказать, что привод топливного насоса в стандартном варианте испытывает весьма большие нагрузки, если учесть, что в мощной машине в цилиндр за цикл подается около 200 г топлива, сжатого до 80-90 МПа. Высокие нагрузки приходятся и на привод выхлопных клапанов. Поэтому единственно верным решением было применить в качестве силовых передач гидропривод (МАН-БВ) либо аккумуляторную систему топливо-подачи, как это сделала фирма «Зульцер». Схема системы топливоподачи с гидроприводом представлена на рис. 14.6. В число основных компонентов системы входят:

- самоочищающийся 10микронный фильтр тонкой очистки масла, необходимость в котором определяется более высокими требованиями к маслу, используемому в гидроприводе;

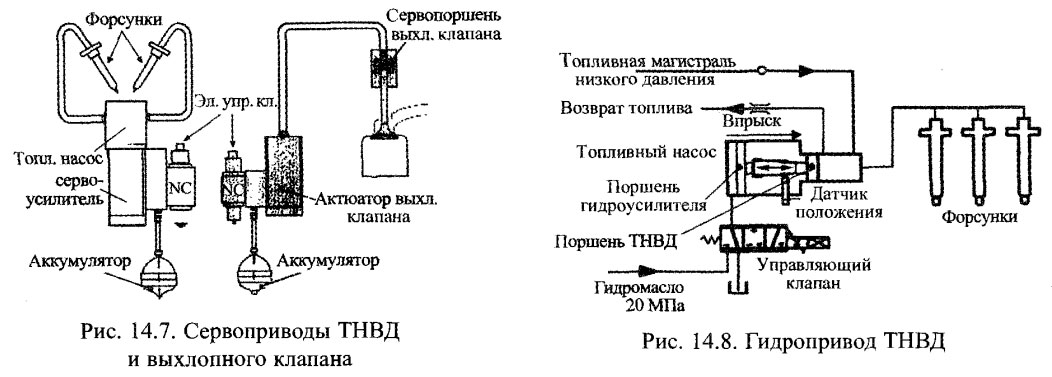

- гидронасосы, использующие масло из общей системы смазки двигателя и поднимающие его давление до 17,5 МПа (электроприводные и применяемые при пуске двигателя) и до 25 МПа с приводом от двигателя, берущие на себя снабжение гидросистемы маслом во время его работы. Масло направляется в аккумулятор (рис. 14.6), давление в котором поддерживается путем изменения производительности гидронасосов, находящейся под управлением электронных блоков. Из аккумулятора масло направляется к установленным на каждом рабочем цилиндре гидроцилиндрам-усилителям привода ТНВД и выхлопного клапана, включающим блок распределения с гидравлическими аккумуляторами и электронно-управляемыми, пропорциональными, быстродействующими клапанами положения (NC) — см. рис. 14.7. В задачу последних входит управление фазами и давлениями топливоподачи, фазами движения выхлопного клапана.

Электронное управление и гидропривод топливного насоса.

Топливный насос высокого давления в сравнении с традиционными конструкциями механически значительно проще. В нем отсутствуют механический привод плунжера (заменен на гидропривод), механизм управления фазами подачи топлива, механизм VIT. Плунжер представляет собой гладкий поршень без косых кромок, что существенно упрощает технологию его изготовления и повышает ресурс. Масло из аккумулятора через управляющий клапан, активизация которого осуществляется электронным блоком, попадает в полость над гидропоршнем. Воспринимаемое им усилие, будучи усиленным в 4,47 раза (отношение площадей Fгп/Fпл = 4,47 ), передается поршню-плунжеру топливного насоса, осуществляющему сжатие топлива до заданных процессором давлений в 50-100 МПа и подачу его к форсункам.

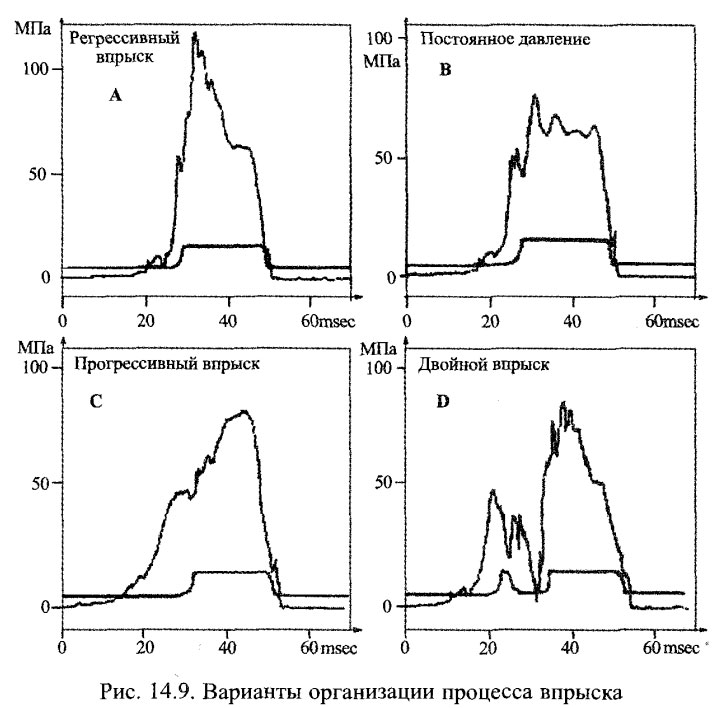

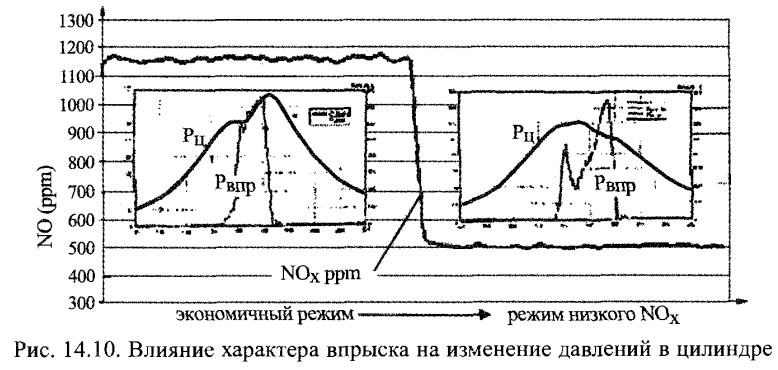

Как уже отмечалось, моменты поступления масла в цилиндр гидроусилителя, а, следовательно, фазы и количественная характеристика подачи, задаются микропроцессором, в свою очередь воздействующим на управляющий клапан. В микропроцессор заложены программы, позволяющие изменять давление масла по ходу процесса впрыска, тем самым менять характер кривой давлений впрыска и подбирать необходимый для данного режима закон подачи топлива. Возможные варианты приведены на рис. 14.9. Рис. 14.10 иллюстрирует влияние характера впрыска на развитие давлений в рабочем цилиндре. Здесь мы видим впрыск с резким ростом давлений в начальной стадии и последующим спадом давления и сопровождаемым уменьшением скорости впрыска топлива (поз. А). Такой вариант, равно как и последующий (поз. В), приведет к резкому росту тепловыделения в цилиндре в начальной стадии сгорания и большим pz. В итоге будет достигнута высокая экономичность, но и большие тепловые и механические нагрузки на ЦПГ. Более мягкая организация подачи в ее начале и резкое окончание в конце (поз. С) позволяет уменьшить нагрузки, но — в ущерб экономичности двигателя. В то же время улучшается распыливание топлива в конце подачи, а, следовательно, достигается меньшее догорание на линии расширения. Мягкое сгорание в начальной стадии и меньшие температуры рабочего цикла достигаются при двухфазном впрыске (поз. D). К этому варианту прибегают, когда стоит задача уменьшения содержания в выхлопных газах NOx.

Электронное управление и гидропривод выхлопного клапана

Система привода включает цилиндр-актюатор, заполняемый маслом высокого давления из аккумулятора через управляющий клапан, активируемый электрическим сигналом, поступающим из электронного блока (рис. 14.7).

Перечисленные элементы практически выполняют функции традиционной системы механического привода клапана, состоявшей из распределительного вала с кулачком, толкателя и коромысла. В рассматриваемой системе гидропривода управляющий клапан по получении эл. сигнала от электронного блока в необходимый момент открывает доступ гидромасла высокого давления к поршню сервопривода (см. рис. 14.11), который, двигаясь вниз, открывает клапан. Закрытие клапана происходит после перемещения управляющего клапана в положение, при котором полость актюатора разгружается от давления масла. Соответственно полость гидроусилителя также разгружается, и воздушная пружина поднимает клапан в положение «закрыто». В конструкции сервоприводов предусмотрены демпферы, смягчающие удары при открытии и закрытии клапана. Контроль за перемещениями клапана осуществляет установленный на корпусе датчик, реагирующий на изменение расстояния между ним и напрессованным на шток клапана измерительным конусом.

Важно отметить, что предоставленная электроникой возможность изменения фаз открытия и закрытия клапана позволяет их оптимизировать в соответствии с режимом работы двигателя.

Электронное управление лубрикатором

Использование в системе управления двигателем микропроцессоров позволило решить давно назревшую проблему организации смазки цилиндров. В традиционной системе, где используется механический привод лубрикаторов, ряд фирм для уменьшения подачи масла на смазку цилиндров при снижении нагрузочного режима связывали механизм подачи с положением рейки топливных насосов.

Но, к сожалению, не могли достигнуть синхронизации подачи с движением поршня рабочего цилиндра, а это приводило к тому, что часть поступающего из штуцеров масла попадала в цилиндр над поршнем, и при его движении вверх поршневыми кольцами перемещалось в направлении камеры сгорания, где выгорало. Часть масла выходила из штуцеров цилиндра под поршень и при его движении вниз кольцами забрасывалась в продувочные и выхлопные окна. Идеальной считается подача в момент, когда масло выходит из штуцера в промежуток между первым и вторым поршневыми кольцами.

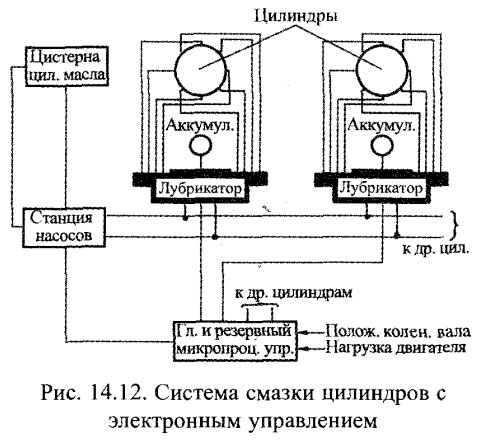

Тогда масло хорошо разносится по поверхности цилиндра и ранее отмеченные потери исключаются. В современной системе эта задача успешно решается, и экономия в расходе цилиндрового масла в двигателях ME составляет свыше 0,3 г/кВтч. Концепция новой системы смазки цилиндров с электронным управлением представлена на рис. 14.12. Масло из цистерны цилиндрового масла поступает в насосную станцию, где его давление поднимается до 4,5 МПа и направляется в индивидуальные для каждого цилиндра аккумуляторы и далее в лубрикаторы. В станции находятся два рабочих насоса и один, автоматически включаемый в режиме stand-by. Количество лубрикаторов (1 или 2) на каждом цилиндре зависит от размеров цилиндра (количества штуцеров).

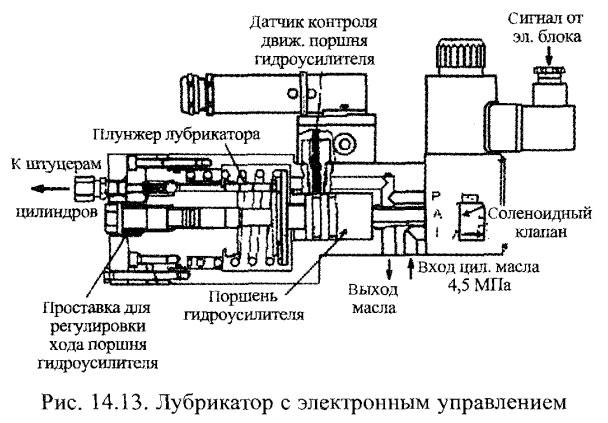

Лубрикатор (см. рис. 14.13) снабжен поршнем гидроусилителя, подача масла на который осуществляется через быстродействующий двухпозиционный клапан, управляемый микропроцессором. Поршень приводит в движение размещенные по окружности плунжеры насосов высокого давления, обеспечивающие подачу одинаковых количеств масла по всем точкам смазки и практически в один момент времени. Количество плунжеров соответствует числу точек смазки. Лубрикатор подает масло через каждые 4-5 или более оборотов коленчатого вала в зависимости от требуемой величины подачи, выраженной в г/кВтч.

Увеличение подачи достигается увеличением частоты подач, уменьшение — наоборот. Время впрыска (момент подачи) задается микропроцессором с большой точностью с тем, чтобы поступление масла в цилиндр происходило в период, когда поршень своим комплектом колец находится в плоскости штуцера. Продолжительность подачи укладывается в

0,1° п.к.в. Величина создаваемого плунжерами давления в нормальных условиях составляет 4,5 МПа, при закоксовывании отверстий может существенно увеличиваться, что обеспечивает гарантированную подачу.

Система электронного управления фирмы «Вяртсиля-Зульцер»

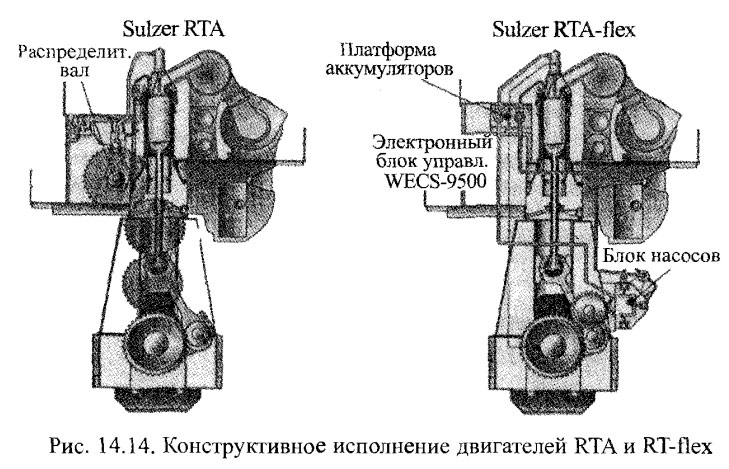

В двигателе «Зульцер» с электронной системой управления, в его новой модификации RT-flex, взамен распределительных валов с их приводом, традиционных ТНВД и гидроприводов выхлопных клапанов была применена аккумуляторная система впрыска топлива и управления выхлопными клапанами, что существенно упростило его конструкцию. В двигателе с электронным управлением привод гидронасосов сервомеханизмов размещен непосредственно рядом с коленчатым валом. На уровне крышек цилиндров находятся аккумуляторы давления масла и топлива. Там же располагаются сервоприводы топливных насосов высокого давления и выхлопных клапанов.

Задача внедрения электронного управления заключалась в дальнейшей оптимизации рабочего процесса двигателей RTA, сокращении вредных выбросов с выхлопными газами и снижении удельного расхода топлива. Электроника позволила повысить гибкость в управлении углом опережения впрыска топлива, законом подачи топлива и их оптимизации на всем диапазоне рабочих режимов.

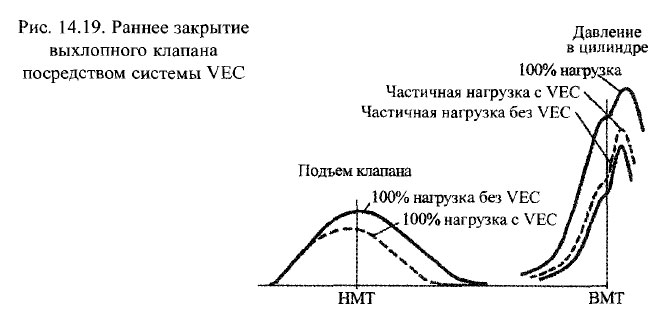

Также было реализовано управление фазами закрытия выхлопного клапана (VEC — Variable Exhaust valve Closing — рис. 14.14). Более раннее закрытие клапана на режимах малых нагрузок позволило повысить действительную степень сжатия в цилиндрах и тем самым создать лучшие условия для сгорания топлива и избежать дымления.

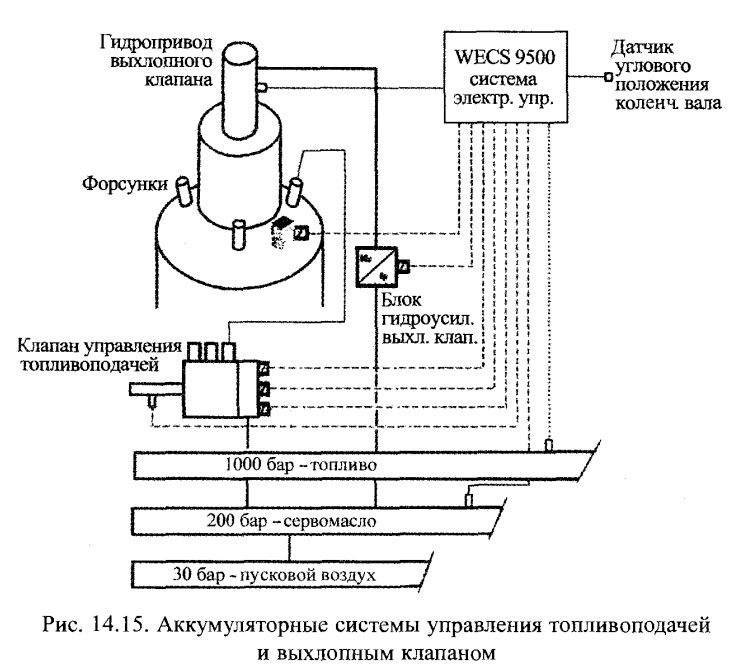

Одним из важнейших изменений в двигателе явилось внедрение аккумуляторной системы топливоподачи, состоящей из ТНВД, создающего давление в 1000 бар, аккумулятора топлива и электронно-управляемых клапанов, распределяющих топливо по форсункам (рис. 14.15).

Аккумулятор представляет собой толстостенную трубу, идущую по всей длине двигателя на уровне крышек цилиндров, в которой размещается необходимый для впрыска объем топлива, находящегося под давлением 1000 бар, и устройство демпфирования возникающих в ней волн давления. Подача и сжатие топлива до отмеченного давления осуществляется в обычных ТНВД, плунжеры которых приводятся в действие многокулачковым валиком.

Из аккумулятора топливо поступает к стандартным форсункам, открытие и закрытие игл которых происходит обычным путем под давлением топлива, попадающего к каждой из них от управляющего клапана. Последний устанавливает момент открытия иглы — угол опережения, количество впрыскиваемого топлива и форму кривой подачи топлива (закон подачи).

Три форсунки в каждом цилиндре управляются независимо одна от другой — программируются на работу каждая по отдельности или по мере необходимости в унисон (см. рис. 14.15). Управление клапаном осуществляется посредством микропроцессорной системы электронного управления WECS 9500, имеющей модульное исполнение с отдельным микропроцессором для каждого цилиндра. На эту же системы возложены функции контроля за всем двигателем.

Ключевыми чертами аккумуляторной системы топливоподачи фирмы «Зульцер» являются:

- отмеривание величины объемной подачи топлива с высокой точностью, что обеспечивает более равномерную работу двигателя и низкий уровень вибраций, вызываемых неуравновешенными силами и моментами;

- возможность менять форму кривой подачи (закон подачи) и величину давлений впрыска;

- идеально соответствует использованию тяжелых топлив с различными характеристиками;

- обеспечивает устойчивую работу на самых малых оборотах (10-12 об/мин);

- полное сгорание топлива без видимых следов дыма на выхлопе.

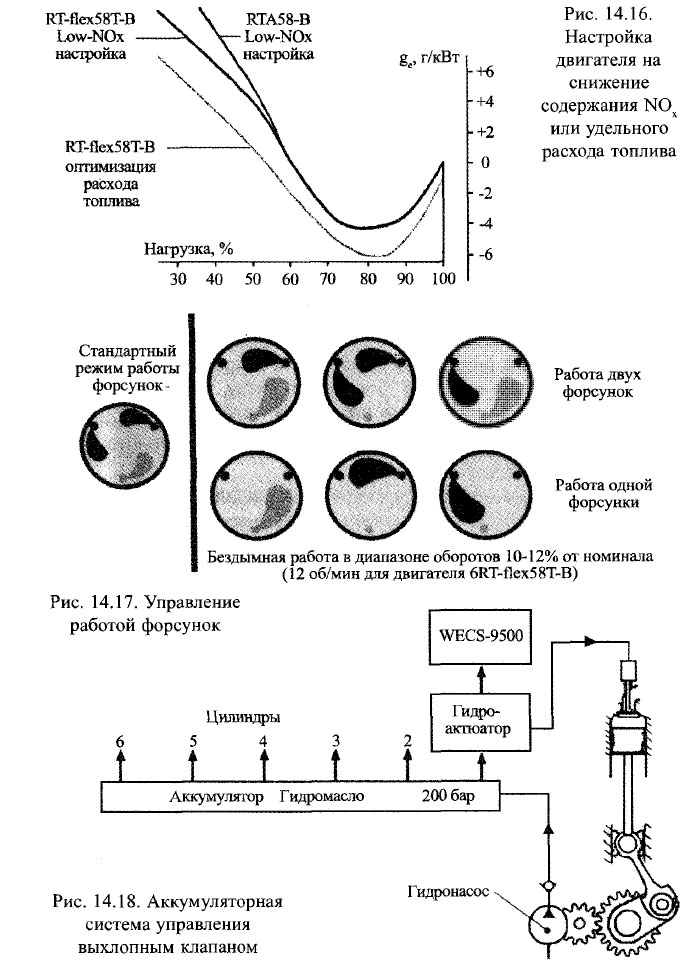

Возможность менять закон подачи топлива и тем самым снижать температуры цикла позволила существенно снизить содержание окислов азота в выхлопных газах (см. рис. 14.16).

Как уже отмечалось, электронная система включает также управление гидроприводом выхлопного клапана и системой пуска двигателя (рис. 14.18).

Открытие и закрытие выхлопных клапанов осуществляется аналогично тому, как это реализовано в двигателях RTA, но гидротолкатель приводится в действие гидромаслом, предварительно сжатым до 200 бар и находящимся в аккумуляторе. Сжимается масло специальным насосом, расположенным в одном блоке с ТНВД.

Электронно-управляемый блок 4 гидроусилителя клапана позволяет для каждого клапана в широких пределах менять фазы его открытия и закрытия. Как уже отмечалось, фирма в целях увеличения давления сжатия в цилиндрах прибегает к сокращению продолжительности открытия клапана. Благодаря этому, как видно из рис. 14.19, давление в цилиндре на частичных нагрузках существенно увеличивается, и это положительно отражается на полноте сгорания топлива.

Литература

Судовые двигатели внутреннего сгорания — Возницкий И.В. Пунда А.С. [2010]