Стратегии ТОиР. Проактивная стратегия (PM, predictive maintenance)

С целью обеспечения высоких показателей работоспособности оборудования промышленных предприятий в последнее время всё большую популярность приобретает проактивная стратегия технического обслуживания и ремонтов (ТОиР). Анализ, проведенный в работе*, позволяет определить проактивную стратегию ТОиР как наиболее эффективную и целесообразную для внедрения в современных экономических условиях.

Сущность проактивной стратегии ТОиР оборудования заключается в выполнении необходимых ремонтных воздействий, направленных на снижение скорости развития или устранение неисправностей, которые выявлены на основе сведений о фактическом техническом состоянии (ТС) оборудования.

Теоретические основы проактивной стратегии ТОиР оборудования постулируют, что изначально все виды неисправностей присутствуют в зачаточном или явном виде во всех пускаемых в эксплуатацию машинах. Различные факторы, сопровождающие эксплуатацию (проектные и непроектные нагрузки, воздействие факторов окружающей среды и близлежащего оборудования, условия эксплуатации, проведения ТОиР и прочие), в той или иной мере приводят к развитию различных видов неисправностей. Определяющее воздействие совокупности факторов вызывает ускоренное развитие одной или нескольких неисправностей, которые становятся детерминирующими по отношению к работоспособности машины. Выбирая ремонтные воздействия таким образом, чтобы уменьшить влияние определяющих факторов, можно снизить скорость развития неисправностей, поддерживая работоспособное состояние машины. Рациональный выбор и качественная реализация этих и только этих ремонтных воздействий является задачей ремонтной службы (РС).

*Примечание: Бобровицкий В. И., Сидоров А. В. Совершенствование системы ТОиР оборудования в условиях централизации ремонтной службы предприятия // Вибрация машин: измерение, снижение, защита. – Донецк: ДонНТУ, 2011. – №1 (24). – С. 23-28.

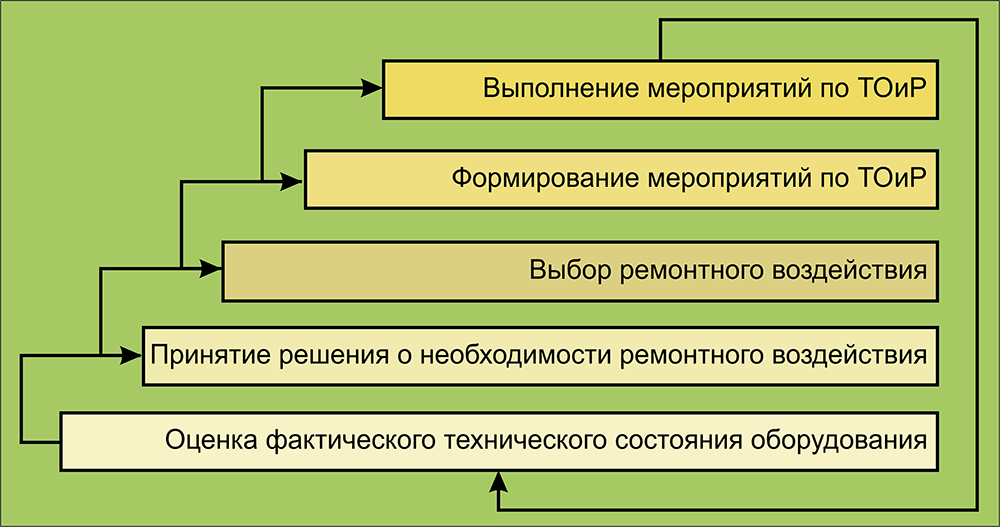

Проактивная стратегия ТОиР (рисунок 6.1) базируется на оценке ТС оборудования, которая может осуществляться следующими методами:

- мониторинг технологических параметров;

- визуальный осмотр;

- контроль температуры;

- акустическая и вибрационная диагностика;

- обследование с применением методов неразрушающего контроля (магнитного, электрического, вихретокового, радиоволнового, теплового, оптического, радиационного, ультразвукового, контроля проникающими веществами).

Рисунок 6.1 – Ремонтное обслуживание оборудования в рамках проактивной стратегии ТОиР

Основанием для принятия решения о необходимости выполнения ремонтного воздействия является ситуация, когда ТС одного элемента (детали, узла, механизма) оборудования приводит к ухудшению ТС смежных (пространственно и/или функционально) элементов.

Перечень возможных ремонтных воздействий:

- уход за оборудованием (уборка, очистка, противокоррозионная обработка);

- регулировка, настройка, наладка (центровка, балансировка);

- обеспечение соединений (восстановление целостности сварных швов, затяжка резьбовых соединений);

- смазывание поверхностей трения;

- замена быстроизнашивающихся деталей;

- восстановление или замена базовых деталей, в том числе корпусных.

Ремонтные воздействия осуществляются в рамках следующих групп мероприятий по ТОиР оборудования:

- Профилактическое техническое обслуживание – комплекс мероприятий, проводимых периодически, которые направлены на предупреждение или снижение скорости развития дефектов путём обеспечения проектных условий взаимодействия узлов оборудования (очистка от технологических отходов, продуктов износа, коррозии, осадков, отложений и прочие; удаление пыли, грязи, масла, шлака, окалины, просыпи сырья, мусора и прочие; доливка, дозаправка рабочих жидкостей, досыпка, замена расходных материалов; замена или восстановление сменного оборудования и другие).

- Корректирующее техническое обслуживание – комплекс мероприятий, проводимых по необходимости, которые направлены на предупреждение или снижение скорости развития дефектов путём обеспечения проектных условий взаимодействия узлов оборудования (регулировка и наладка оборудования, в том числе центровка, балансировка; восстановление соединений деталей, обеспечение целостности металлоконструкций и трубопроводов; восстановление покрытий, окраски и другие).

- Прогностическое техническое обслуживание – комплекс мероприятий, направленных на установление фактического ТС оборудования с целью прогнозирования его изменения в процессе дальнейшей эксплуатации и выявления наиболее целесообразного момента применения и требуемых видов ремонтных воздействий (измерение технических и технологических параметров, отбор проб; контроль, испытание, проверка режимов работы оборудования; контроль ТС оборудования, в том числе методами технической диагностики; дефектоскопия методами неразрушающего контроля; технический осмотр оборудования, освидетельствование, обследование, ревизия и другие).

- Текущий ремонт – комплекс мероприятий, направленных на обеспечение работоспособности оборудования путём замены или восстановления отдельных его узлов, не являющихся базовыми, кроме сменного оборудования.

- Капитальный ремонт – комплекс мероприятий, направленных на обеспечение работоспособности оборудования путём замены или восстановления базовых его узлов и деталей.

Выбор проактивной стратегии ТОиР позволяет обеспечить:

- увеличение срока службы оборудования за счёт снижения скорости развития или устранения зарождающихся неисправностей на начальной стадии их возникновения;

- исключение вторичных повреждений элементов оборудования, вызванных выходом из строя смежных (пространственно и/или функционально) элементов;

- обоснование и выполнение только необходимых ремонтных воздействий, что уменьшает затраты и нагрузку на РС, а также снижает вероятность возникновения отказов, вызванных ошибками монтажа и вмешательством в функционирование работоспособного оборудования;

- сокращение затрат на ремонтное обслуживание производства, обусловленное изменением структуры ТОиР в пользу увеличения количества недорогостоящих профилактических воздействий вместо затратных ремонтных операций (замена, восстановление);

- рациональный выбор времени, видов и объёмов ТОиР вследствие ранних сроков предупреждения возникновения неисправностей при использовании методов и средств технической диагностики и неразрушающего контроля;

- снижение вероятности аварийных отказов, обусловленных неудовлетворительным ТС оборудования;

- повышение коэффициента готовности оборудования, что обеспечивает возможность увеличения объёмов производства и снижения себестоимости продукции;

- формирование доверия к производителю со стороны потребителя за счёт своевременного выполнения договорных обязательств и улучшения качества продукции как комплексный результат повышения культуры труда.

Классификация стратегий ремонтов оборудования

Опубликовано Простоев.НЕТ в 25.08.2020 25.08.2020

В разработке методов решения многих задач ремонтной службы широко используется понятие (сущности) стратегии, связаной с техническим обслуживанием и ремонтами (ТОиР) оборудования. В известных публикациях приводятся различные перечни стратегий и их характеристики. Для обеспечения однозначного толкования сущности стратегий требуется единый классификационный признак. В качестве такого признака принят подход к прогнозированию времени выполнения ремонтного воздействия, обеспечивающего заданную безотказность оборудования. Обосновано наименование группы стратегий, описывающих различные виды ремонтов.

Анализ последних исследований и публикаций

Согласно стандарту [1] «Стратегия ТО — это общий подход к обеспечению технического обслуживания и его поддержки, включающий … в том числе и политику владельцев, пользователей, клиентов». В стандарте также приведены виды ТО, например, corrective maintenance — корректирующее ТО после обнаружения неисправности; reliability centered maintenance (RCM) — ТО, ориентированное на безотказность; deferred maintenance — отсроченное ТО; и др. Отсутствует единый показатель, позволяющий отнести техническое обслуживание к конкретному виду, а также нет единой цели группировки.

В работе [2] используется понятие «Практики ремонтов», приведен их перечень и характеристики. Здесь можно видеть run-to-failure (RTF) — ремонт после отказа; condition-based maintenance (CBM) — предупредительное обслуживание по состоянию; reliability centered maintenance (RCM) — стратегию проведения ТОиР, ориентированную на надежность; и др.

В работе [3] эти понятия рассматриваются как стратегии ТОиР. В работе [4] дополнительно показана стратегия ТОиР по прогнозному техническому состоянию (ТС) оборудования.

Определение ТС — «Техническое состояние объекта (Technical state of an object) — состояние, которое характеризуется в определенный момент времени, при определенных условиях внешней среды, значениями параметров, установленных технической документацией на объект» — приведено в ГОСТ на техническую диагностику [5].

Применительно к условиям ремонтной службы металлургического предприятия понятие стратегий ремонтов рассмотрено в работе [6].

Изменение объемов применения стратегий ремонтов во времени приведено в работе [7].

Как видно из приведенных примеров, при рассмотрении задач предметной области ремонтной службы авторами широко используется понятие «стратегии», перечень которых и наименования различаются.

Цель исследования

Целью данной работы является создание критерия, позволяющего однозначно отнести некоторую стратегию технического обслуживания и ремонтов к одному из принятых видов.

Основной материал исследования

Подробный анализ приведенных стратегий показывает присутствие в их наименовании понятия «ремонт». В связи с этим предложено группу рассмотренных стратегий назвать «Стратегии ремонтов». Для обоснованного формирования группы стратегии ремонтов необходим классификационный признак, в качестве которого предлагается использовать метод определения срока ремонта Трем в рамках стратегии.

Жизненный цикл оборудования включает ряд этапов, на последнем из которых — эксплуатация — и используется сущность «Стратегии ремонтов». В целом на стадии эксплуатации оборудования последовательно протекают два противоположно направленных процесса. Первый из них является результатом работы технологического персонала в рамках выполнения технологического процесса и вызывает ухудшение состояния оборудования. В конечном счете это приводит к невозможности выпуска продукции требуемого качества, что считается результатом отказа оборудования. Противоположный процесс реализуется ремонтным персоналом и обеспечивает устранение отказа путем восстановления работоспособного состояния оборудования.

Для оценки состояния комплекса оборудования и его элементов оборудования используется специальный показатель ТС.

Характеристика ТС и его поведение различаются для:

- детали, ТС которой в процессе эксплуатации может только ухудшаться;

- сопряженных деталей, ТС которых отражает характер взаимодействия деталей под влиянием внешней среды с учетом их собственного ТС;

- машины, ТС которой характеризует ее способность реализовывать некоторый технологический процесс с заданными значениями показателей качества выпускаемой продукции.

Учитывая наиболее глубоко исследованное поведение ТС детали, дальнейший анализ выполняется для этого случая. При рассмотрении принято изделие, изготовленное из однородного материала без применения сборочных операций, например, втулка подшипника скольжения. Ее ТС — это некоторый физический параметр, например, износ Y втулки в направлении приложения силы, текущее значение которого можно сравнивать с предельно допустимым износом Yпр, задаваемым конструктором.

В процессе эксплуатации детали на изменение ее ТС влияют ее внутренние факторы (прочностные и геометрические свойства) и внешние приложенные нагрузки, качество ремонта, др. Под воздействием этих факторов с течением времени происходит изменение ТС детали Y = f(t) (рис. 2).

За период эксплуатации оборудования в его конкретном месте последовательно был установлен ряд деталей, каждая из которых представляет отдельную реализацию детали. В совокупности можно выделить два вида реализаций: завершенную, или историю, соответствующую отработавшей детали; и текущую, соответствующую детали, находящейся в оборудовании в рассматриваемый момент времени.

В случае если деталь эксплуатируется в условиях, заложенных конструктором (допустимых), то она подвержена постепенному отказу с низкой скоростью изменения ТС. Если условия эксплуатации превышают допустимые, то скорость изменения ТС детали становится бесконечно большой и происходит внезапный отказ.

В основе планирования предупредительных ремонтов лежит прогнозный срок отказа tост текущей реализации детали. Для его определения используется общий вид прогнозной модели [8]

Tотк =Ту + tи + tост, (1)

где Ту — срок начала реализации детали, принимаемый началом упреждения прогноза;

tи — детерминированная часть ресурса детали, использованная на момент прогноза;

tост — стохастическая оценка остаточного ресурса детали, соответствующая заданной вероятности безотказной работы R(t).

Исключив из выражения (1) детерминированную составляющую ресурса, получаем прогнозную модель

Tотк =Ту + tост,

где Ту — срок начала упреждения прогноза, которым принимается момент времени, на который известно, что деталь находится в исправном состоянии.

Анализ реализаций детали, составляющих историю ее эксплуатации, позволяет построить три характерных функции изменения ТС детали (рис. 3):

- Y=fТ(t) — функция, отражающая тяжелые условия эксплуатации, что соответствует высоким значениям вероятности безотказной работы детали, например, RТ(t)=0,95;

- Y=fλ(t) — функция, отражающая легкие условия эксплуатации, что соответствует низким значениям вероятности безотказной работы детали, например, Rλ(t)=0,05;

- Y=fТР(t) — тренд изменения ТС детали, отражающий средние условия эксплуатации, что соответствует среднему значению вероятности безотказной работы детали RТР(t)=0,50.

Реальная (фактическая) функция Y=fф(t) с вероятностью RТ(t) — Rλ(t) будет лежать между функциями Y=fТ(t) и Y=fλ(t).

Общий случай прогнозирования стохастического срока Tотк с заданной вероятностью R(t) и точностью прогноза tmin предполагает последовательное приближение к Tотк путем выполнения ряда итераций (рис. 4).

Перед каждой итерацией, с учетом данных о текущем TC Y детали, уточняются параметры прогнозной модели и определяется стохастическая оценка tоcт. При выполнении условия tоcт

Для стратегии аварийных ремонтов классификационный признак представлен принятием сроком ремонта фактической даты достижения предельного ТС Y = Yпр и отказа (разрушения) детали Трем =Тотк (рис. 5).

В случае этой стратегии прогнозирование отсутствует, следовательно, количество итераций N = 0. Ресурс детали используется на 100%, т.е. Кир = 1. В связи с разрушением детали происходит повреждение смежных с ней деталей узла. Материальные ресурсы планируются исходя из статистики потребления как величина стохастическая, что приводит к значительным объемам неликвидов при высокой степени удовлетворения аварийного спроса. Такая стратегия применима в случае второстепенного или дублированного оборудования, если разрушение контролируемой детали не требует замены смежных деталей узла.

В стратегии регламентных ремонтов классификационный признак представлен использованием истории ремонтов, из которой определяется нормативный ресурс tнорм. Срок ремонта Трем детали принимается с учетом нормативного ресурса, определяемого из функции Y = fТ(t) (рис. 4).

Трем = ТN + tнорм,

где ТN — срок начала реализации детали. Прогнозирование выполняется один раз, в начале реализации детали, т.е. N = 1. Ресурс детали используется частично, Кир Yг в ближайшее время Трем назначается ремонт с заменой детали. Из опыта использования этой стратегии известно, что количество прогнозирований N > 30. При узкой зоне Yг …. Yпр значение Кир может превышать 0,95. Ремонт является предупредительным, следовательно, разрушения детали нет. В связи с тем, что срок упреждения прогноза равен ∆t и составляет несколько суток, обеспечение материальными ресурсами выполняется по правилам стратегии аварийных ремонтов. Использовать эту стратегию может персонал с низкой квалификацией. Такая стратегия может использоваться для ответственного оборудования как обеспечивающая высокую безотказность оборудования.

В приведенном анализе получены технические оценки использования принятых стратегий ремонтов. Обоснованное применение той либо иной стратегии ремонтов для конкретного элемента оборудования требует использования экономического критерия.

В ряде литературных источников описываются и другие стратегии. Анализ содержания стратегии RCM (reliability centered maintenance) показывает, что ее основным признаком является обеспечение заданного значения R(t). Этому требованию, из рассмотренных стратегий, удовлетворяют: регламентная; по состоянию; прогнозных ремонтов. Другая стратегия RBM (riskbased maintenance) использует значения R(t), важность оборудования и сопутствующие затраты. Этому требованию удовлетворяет любая из рассмотренных стратегий. В связи с тем, что в приведенных стратегиях (RCM, RBM) допускается одновременное использование нескольких подходов к определению срока ремонта, предлагается рассматривать их как политики ремонтной службы, где в рамках одной политики возможно использование различных подходов к прогнозированию сроков ремонта; планированию ремонтов; обеспечению материальными и прочими ресурсами.

Таким образом, в предметной области задач технического менеджмента ремонтной службы следует различать понятия (сущности) стратегий ремонтов и политик ремонтной службы.