- Организация технического обслуживания

§65. Ремонт деталей ведущих мостов

Основными дефектами деталей главной передачи, дифференциала и полуосей являются:

-износ или поломка зубьев,

-неправильная регулировка зацепления шестерен,

-износ подшипников и мест их посадки,

-износ шеек крестовин и торцовых поверхностей сателлитов и полуосевых шестерен,

-износ шлицев и шпоночного соединения полуосей, сальников и мест их посадки.

Для проведения ремонтных работ ведущий мост снимают с автомобиля и производят частичную или полную разборку его на отдельные узлы и детали.

У картеров задних мостов наиболее часто встречаются дефекты:

-износ шеек под наружный и внутренний подшипники ступицы заднего колеса,

-износ или срыв резьбы.

Трещины на фланце картера, проходящие через резьбовые отверстия, не более двух, расположенных рядом, и не более трех, расположенных в разных местах, заваривают. Также заваривают разрушенные сварные швы. Погнутость картера заднего моста устраняют правкой на стенде. Изношенные шейки восстанавливают наплавкой под слоем флюса или вибродуговым способом с последующей механической обработкой под номинальный размер.

Сорванную или изношенную резьбу под гайку крепления подшипников ступицы колеса восстанавливают наплавкой с последующим нарезанием резьбы номинального размера. Сорванную или изношенную более двух ниток резьбу в отверстиях восстанавливают нарезанием резьбы увеличенного ремонтного размера или постановкой ввертышей с резьбой номинального размера.

Картер редуктора и крышки подшипников дифференциала не обезличивают, так как они обработаны совместно. Поэтому после разборки крышки привязывают к картеру. Основные дефекты картера редуктора: сколы и трещины, износ отверстий, срыв или износ резьбы. Сколы фланца крепления к картеру заднего моста и трещины на картере редуктора ремонтируют сваркой с последующей зачисткой шва заподлицо с основным металлом. .Изношенные отверстия под роликовый подшипник вала ведущей конической шестерни и отверстия под гнезда подшипников вала ведущей цилиндрической шестерни восстанавливают постановкой дополнительной детали-втулки или осталиванием с последующей расточкой под ремонтный или номинальный размер.

Изношенные отверстия под подшипник дифференциала ремонтируют наплавкой. Перед наплавкой отверстия растачивают. На картере и крышке обваривают гнезда подшипников, а затем тщательно припиливают по линейке плоскости разъема. Закрепив крышки к картеру, растачивают отверстия под номинальный размер. Сорванную или изношенную резьбу восстанавливают ранее рассмотренными способами.

Основными неисправностями чашек коробки дифференциала являются задиры, риски, износ отверстий. Задиры, риски или неравномерный износ торца под шайбу шестерни полуоси, а также сферической поверхности под шайбы сателлитов устраняют проточкой и установкой шайбы ремонтного размера. При износе отверстий под шипы крестовины дифференциала сверлят новые отверстия под углом 45° к старым.

При износе отверстий под стяжные болты сверлят новые отверстия в промежутке между старыми и зенкуют их с двух сторон. Изношенное отверстие под шейку шестерни полуоси восстанавливают постановкой втулки с последующей. расточкой ее отверстия под номинальный размер. Изношенные шейки под роликовый подшипник восстанавливают наплавкой, раздачей и хромированием. Перед наплавкой чашку дифференциала устанавливают в приспособлении на планшайбе токарного станка и обтачивают шейку. Наплавку ведут вибродуговым способом. После наплавки шейку обтачивают и шлифуют под номинальный размер.

Шейки чашек коробки дифференциала можно восстанавливать раздачей. Для этого под прессом или на протяжном станке через отверстие шейки продавливают шаровую оправку. Затем шлифованием обрабатывают шейку до номинального размера. При небольших из- носах шейку целесообразно восстанавливать хромированием.

Стакан подшипников вала ведущей конической шестерни имеет следующие основные дефекты: износ отверстий, износ или срыв резьбы. Изношенные отверстия под большой или малый роликовые подшипники восстанавливают постановкой втулки или вибродуговой наплавкой с последующей расточкой гнезда подшипников под номинальный размер. Отверстие с изношенной или сорванной резьбой ремонтируют постановкой ввертыша.

Полуоси имеют дефекты: скручивание, погнутость полуоси или фланца, износ шлицев, отверстий, резьбы. Скрученную полуось бракуют. Погнутую полуось правят под прессом до устранения изгиба. После правки подрезают внутренний торец фланца, выдерживая минимально допустимую по техническим условиям его толщину. Изношенные шлицы восстанавливают наплавкой или постановкой дополнительной детали.

Шлицевую шейку, восстановленную наплавкой, обтачивают на токарном станке, а затем на фрезерном станке нарезают шлицы червячной фрезой. Далее шлицевой конец полуоси подвергают термической обработке на установке т. в. ч. При постановке дополнительной детали шлицевой конец отрезают, а вместо него приваривают новый. После ремонта полуось проверяют на биение и при необходимости правят. Изношенные конусные отверстия под разжимные втулки ремонтируют заваркой. Поврежденную или изношенную резьбу в отверстиях под болты съемника восстанавливают нарезанием ремонтной резьбы.

Ступицы колес могут иметь следующие дефекты:

-износ отверстий под кольца подшипников и шпильки крепления колес,

-коробление фланца крепления тормозного барабана,

-износ или срыв резьбы под болты или шпильки крепления фланца полуоси (в ступицах задних колес).

Изношенные отверстия под подшипники восстанавливают постановкой ремонтных втулок или наплавкой. В ступице растачивают на приспособлении гнезда под соответствующий размер. Затем запрессовывают ремонтную втулку и обрабатывают ее отверстие под номинальный размер. Наплавку изношенных гнезд осуществляют вибродуговым способом, применяя проволоку диаметром 1,6 мм и марки Св08 (ГОСТ 2246—60). Рекомендуется следующий режим наплавки: сила тока — 100—110 А, напряжение—16—18 В, частота вращения детали — 0,8 об/мин, шаг наплавки — 3,3 мм/об, скорость подачи проволоки— 1,3 м/мин. После наплавки гнезда растачивают до номинальных размеров.

Коробление фланца крепления тормозного барабана устраняют протачиванием фланца на токарном станке. При этом ступица крепится в приспособлении. Изношенные поверхности под сальники ремонтируют постановкой втулок или электроимпульсной наплавкой.

Изношенные отверстия под шпильки крепления колес восстанавливают постановкой втулок. При обработке применяют кондуктор со сменными кондукторными втулками и осуществляют рассверливание отверстий, зенкование и развертывание. В развернутые отверстия запрессовывают ремонтные втулки. Отверстия с поврежденной или изношенной (более двух ниток резьбой) восстанавливают постановкой ввертышей или сверлят новые отверстия между имеющимися и нарезают резьбу под шпильки или болты крепления фланца полуоси.

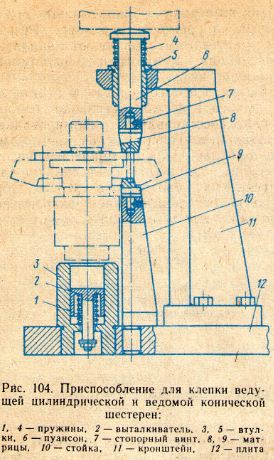

Ведущая цилиндрическая и ведомая коническая шестерни. Основными дефектами шестерен являются сколы и выкрашивание рабочей поверхности зубьев, износ зубьев по толщине, износ посадочных мест под роликовый подшипник, ведомую коническую и ведущую цилиндрическую шестерни. Шестерни, имеющие сколы, выкрашивание рабочей поверхности зубьев и износ по толщине более допустимой по техническим условиям величины, бракуют. Изношенные посадочные места восстанавливают хромированием, осталиванием или наплавкой. Перед хромированием и осталиванием посадочные места (шейки) шлифуют.

Так же обрабатывают шейки шлифованием до номинального размера после восстановления. Если забракована одна шестерня, то шестерни разбирают. Для этого их расклепывают и спрессовывают коническую шестерню. Приклепывание ведущей цилиндрической к ведомой конической шестерне производят на прессе в приспособлении (рис. 104). Шестерни устанавливают шейкой под подшипник в отверстие втулки 3.

Разработка стенда для ремонта мостов и редукторов

Предлагаемый стенд предназначен для проведения разборочных и сборочных работ в процессе ремонта передних и задних мостов автомобилей. Стенд надежен по конструкции, прост в изготовлении и не требует больших капиталовложений в производство, при этом в значительной степени облегчает труд ремонтных рабочих.

Для фиксации моста на стенде предлагаем использовать упоры 9 и зажим 11 повторяющие форму «Чулков» моста. Упор 9 подвижно закреплён на направляющей балке 15, а зажим 11 шарнирно закреплён на упоре. Фиксация производится быстросъемным болтом.

Для обеспечения свободного и удобного прохода к мосту установленного на стенде предлагаем обеспечить поворот моста вокруг горизонтальной оси.

Вращение вокруг горизонтальной оси относительно основания происходит через упорные подшипники 2, которые установлены на опорной плите 1. Для фиксации рамы в промежуточном положении во время поворота её вокруг горизонтальной оси предлагаем использовать фиксирующий механизм приводимый в действие от педального привода.

Основой конструкции будет является рама Т-образной формы, на которой будут установлены упоры с зажимами. Высота расположения правого и левого упоров должны совпадать.

Раму предлагаем закрепить при помощи сварного соединения неподвижно на опорно-поворотном механизме, который в свою очередь установлен на оси подпятника связь между опорно-поворотным механизмом и подпятником осуществляется через упорные подшипники.

На подпятник предлагаем при помощи сварного соединения установить фиксирующий механизм.

Стенд закрепляется на полу при помощи 4 анкерных болтов.

Для установки на стенд моста необходимо следовать следующей инструкцией. Левый и правый упоры регулируют по ширине для установки моста конкретной марки автомобиля. Мост автомобиля подается с помощью подъемно-транспортного средства (кран, подвесной штабелер, электрическая таль) на упоры 9 стенда. Откидными зажимами производят фиксацию моста на стенде, что позволяет предотвратить смещение моста в процессе ремонта. Данные упоры и зажимы стенда позволяют при надежной фиксации моста автомобиля производить все необходимы операции по разборке и сборке узла (моста) и его повороте.

Назначаем следующие параметры стенда:

- Грузоподъёмность (G) — не более 6000 кг;

- Угол поворота моста в горизонтальной плоскости — 360° с фиксированием в промежуточных положениях через 30°;

- Усилие на рукоятках (Ррук ) — не более 200Н;

- Высота центра крепления моста (hц ) — 1000. 1200мм.

Стенд для ремонта мостов и редукторов автомобилей Чертеж общего вида

Стенды для ремонта мостов автобусов Сравнение вариантов

Стенд для ремонта мостов и редукторов Схема кинематическая

Балка Сборочный чертеж

3 Конструкторская часть. Стенд для ремонта мостов и редукторов автомобилей 34

3.1 Назначение и области применения разрабатываемого стенда 34

3.2 Организация ремонта передних и задних мостов автомобилей на предприятии 34

3.3 Сравнение вариантов стендов для ремонта мостов 37

3.4 Описание конструкции предлагаемого стенда 40

3.5 Расчет проектируемого стенда 41

3.6 Расчет на прочность стойки 46

3.7 Выбор упорных подшипников 47

3.8 Компоновка предлагаемой конструкции стенда 48

Пояснительная записка 17 листов описания и расчетов, спецификации.

Стенд для ремонта ведущего моста

Пензенская государственная сельскохозяйственная академия

кафедра технический сервис машин

Дипломный проект на тему «разработкой стенда для ремонта ведущего моста легковых автомобилей»

Пенза 2015

В первом разделе проекта приведена характеристика предприятия СПК «Петровский» Башмаковского района Пензенской области, а также анализ его организационно-экономической и хозяйственной деятельности за 2012-2014 годы.

Во втором разделе проекта проведены технологические расчеты площадей стоянок, производственной программы ремонтной мастерской, расчет работы мастерской и фонды времени, расчет необходимого количе-ства производственных рабочих и расчет ремонтно-технологического оборудования.

В третьем разделе проекта произведен анализ существующих кон-струкций стендов для ремонта и обслуживания ведущих мостов автомоби-лей, разработана конструкция стенда для ремонта ведущих мостов, прове-дены прочностные расчеты.

В четвёртом разделе описан технологический процесс ремонта узлов и деталей заднего моста автомобиля ВАЗ 21213 «Нива».

В пятом разделе проекта содержится описание мероприятий по охране труда, безопасности жизнедеятельности в чрезвычайных ситуаци-ях, экологической безопасности, а также произведен расчет освещения и расчет средств пожаротушения.

В шестом разделе проекта произведен расчет экономической эффек-тивности применения предлагаемого стенда для ремонта ведущих мостов легковых автомобилей в условиях СПК «Петровский».

Содержание

Аннотация

Введе-ние……………………………………………………………….………..…4

1. Анализ хозяйственной деятельности СПК «Петров-ский»……….…….6

1.1 Природно-климатические условия СПК «Петровский» …….………..6

1.2 Основные показатели производственной деятельности СПК «Пет-ровский» ….……………………………………………………………………. 8

1.3 Технико-экономические показатели организации и планирования технического серви-са…………………………………………………. …. …10

2. Технологический расчет производственно-технической базы пред-приятия ……………………………………………………………………………….13

2.1 Расчет площадей стоянок……………………………………….……. 14

2.2 Определение общего объема ремонтно-обслуживающих работ по хозяйству……………………………………………………………. …..…………15

2.3 Определение трудоемкости ремонтов и ТО …………………….…. 24

2.4 Расчет производственной программы ремонтной мастерской . …. 29

2.5 Расчет работы мастерской и фонды рабочего времени ……….…….30

2.6 Расчет необходимого количества производственных рабочих . …..31

2.7 Расчет производственных площадей …………………….…………. 35

2.8 Расчет оборудования и выбор средств малой механиза-ции..……….37

3. Конструкторская часть…..……………………………….……….….…39

3.1 Обзор конструкций стендов для ремонта ведущих мостов автомо-би-лей……………………………………………………………. …………………39

3.2 Разработка стенда для ремонта ведущих мостов легковых автомо-би-лей………………………………………………………………………………. 45

3.3 Расчет элементов проектируемого стен-да…………………………. 47

4. Технологическая часть…..……………………………………………. 55

4.1 Техническое обслуживание заднего мо-ста…………………….…..…55

4.2 Снятие заднего моста с автомоби-ля……………………………….…56

4.3 Разборка дифференциа-ла……. ……………………………………. 58

4.4 Осмотр и контроль деталей заднего мо-ста…………………………. 59

4.5 Сборка дифференциа-ла………………………………………………. 62

4.6 Сборка заднего мо-ста…………………………………………………..64

4.7 Установка заднего моста на автомо-биль……………………………. 67

5. Безопасность жизнедеятельности …………………………………. 68

5.1 Организация охраны труда на предприя-тии……. ……..…….……. 68

5.2 Экологическая безопасность …………. 75

5.3 Пожарная безопасность.. ……………..……………………….….…. 77

6. Экономическое обоснование проек-та…………………………. ….79

6.1 Расчет затрат на изготовление стенда для ремонта задних мостов легковых автомоби-лей………………………………………………………..…79

6.2 Экономическая эффективность применения стенда для ремонта задних мостов легковых автомоби-лей………………………………..…….……. 82

6.3 Экономическая эффективность совершенствования ТО и ремонта подвижного соста-ва……………………………………………………………. 85

Общие выво-ды……………………………….……………………………..88

Литерату-ра…………………………………………….………….……. …89

Перечень графического материала:

1 Анализ хозяйственной деятельности СПК «Петровский»

2 Генеральный план предприятия

3 План центральной ремонтной мастерской

4 Обзор конструкций стендов для ремонта ведущих мостов автомобилей

5 Основные дефекты ведущих мостов легковых автомобилей

6 Чертеж общего вида стенда для ремонта ведущего моста

7 Чертежи сборочных единиц

8 Рабочие чертежи деталей

9 Экономическая эффективность проекта

Состав: Анализ хозяйственной деятельности СПК «Петровский» (ТС), Генеральный план предприятия (ТС), План центральной ремонтной мастерской (ТС), Обзор конструкций стендов для ремонта ведущих мостов автомобилей (ТС), Основные дефекты ведущих мостов легковых автомобилей (ТС) стенд для ремонта ведущего моста (ВО), балка основная (СБ), балка зажимного устройства (СБ), устройство зажимное (СБ), кронштейн захвата (СБ), Деталировка (втулка, косынка, пластина, основание, ползун, труба), Экономическая эффективность проекта (ТС), спецификации, ПЗ