- Ремонт переднего моста

- Разборка переднего моста

- Ремонт передней оси

- Ремонт шкворня

- Ремонт поворотной цапфы

- Сборка переднего моста

- Регулировка схождения и развала передних колес автомобиля

- Редуктор заднего моста: устройство, типы, неисправности, замена

- Экскурс в историю

- Запчасти на renault 19

- Запчасти на mazda 2

- Коротко о главном

- Устройство редуктора заднего моста

- Неисправности редуктора заднего моста

- Выбор нового редуктора

- Снятие и замена узла

- Вывод

Ремонт переднего моста

Дефекты деталей переднего моста:

- прогиб оси;

- износ шкворней, втулок и опорных подшипников;

- разработка отверстий в оси под шкворни;

- износ подшипников цапф и мест их посадки;

- срыв резьбы на концах шеек цапф.

Разборка переднего моста

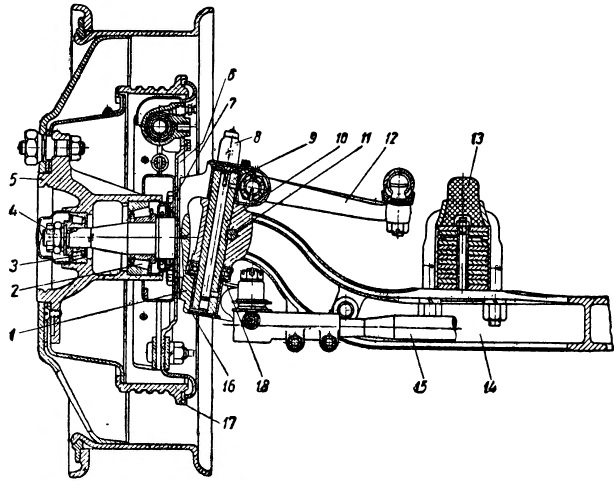

Рис. Передний мост автомобиля ГАЗ-51:

1 — цапфа; 2 и 3 — конические подшипники; 4 — гайка; 5 — ступица; 6 — защитный диск; 7 — сальник; 8 — автоматическая масленка; 9 — втулка; 10 — шкворень; 11 — стопор; 12 — рычаг поворотной цапфы; 13 — резиновый буфер; 14 — передняя ось; 15 — поперечная тяга; 16 — заглушка; 17 — тормозной барабан; 18 — шариковый упорный подшипник.

При разборке переднего моста автомобиля ГАЗ-51 необходимо выполнить следующие операции:

- отъединить тяги рулевого управления;

- расшплинтовать, отвернуть гайки и вынуть рычаги поворотных цапф;

- освободить стремянки и снять рессоры;

- снять колпаки, расшплинтовать и отвернуть гайки и снять ступицы с наружными коническими роликовыми подшипниками и тормозным барабаном;

- разобрать и снять детали тормозного механизма;

- отъединить от фланцев цапф защитные тормозные диски;

- отвернуть автоматические масленки (сверху) и гайки, выбить стопоры шкворней, вынуть шкворни и отъединить от оси цапфы вместе с упорными шариковыми подшипниками передней оси.

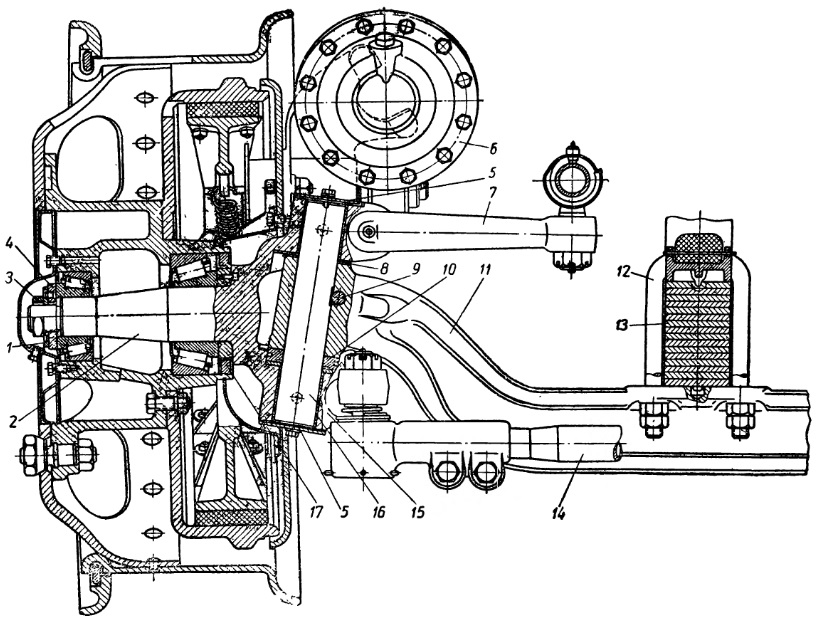

Рис. Передний мост автомобиля ЗИС-150:

1 — замочная шайба; 2 — поворотная цапфа; 3 — контргайка; 4 — гайка: 5 — крышка шкворня; 6 — тормозная камера; 7 — поворотный рычаг; 8 — шайба; 9 — стопор ; 10 — бронзовый подпятник шкворня; 11 — передняя ось; 12 — стремянка; 13 — рессора; 14 — поперечная рулевая тяга; 15 — шкворень; 16 — втулка шкворня; 17 — сальник ступицы.

При разборке переднего моста автомобиля ЗИС-150 необходимо:

- отъединить поперечную рулевую тягу 14, расшплинтовать и отвернуть гайки и вынуть рычаг 7 поворотной цапфы;

- разъединить штоки тормозных камер и отвернуть камеры;

- отвернуть стремянки 12 и снять рессоры 13;

- снять колпаки, отвернуть контргайки 3, снять замочные шайбы 1, отвернуть гайки 4 и снять ступицы с тормозными барабанами;

- разобрать и снять детали тормозного механизма в порядке, указанном выше;

- отвернуть крышки 5 шкворней, гайки стопоров и удалить конусные стопоры шкворней;

- вынуть шкворни 15, отъединить цапфы от передней оси 11, удалить бронзовые подпятники 10 шкворней;

- снять с шеек цапф внутренние роликовые подшипники и выпрессовать бронзовые втулки из проушин поворотных цапф.

Ремонт передней оси

Прогиб передней оси вызывает повышенный износ шин, нарушение взаимной установки передних колес и вследствие этого затрудняет управление автомобилем.

Рис. Проверка передней оси автомобиля ГАЗ-51:

1 — стержень; 2 — угольник; 3 — передняя ось; 4 — призма.

Для определения прогиба оси в отверстия под шкворни вставляют стержни, а на площадки крепления рессор — призмы (призмы на площадках центрируют). Затем устанавливают специальный угольник, имеющий угол в соответствии с конструкцией данной оси (для автомобилей ГАЗ-51 и ЗИС-150 угол = 82°). По зазору между угольником и призмами определяют величину и направление прогиба в вертикальной плоскости, а по отклонению угольника от оси призм — в горизонтальной плоскости. Проверку делают поочередно по двум стержням. Прогиб оси может быть также определен и шаблоном, изготовленным по конфигурации новой оси.

Ось правят под прессом в холодном состоянии. Нагрев оси вызывает нарушение ее термической обработки и допускается в исключительных случаях, когда невозможно выполнить правку в холодном состоянии (например, скручивание и большой изгиб, вызванные аварией).

Изношенные отверстия под шкворни можно восстановить развертыванием их под увеличенный размер шкворня (для шкворней, не имеющих шарико-роликовых подшипников) или развертыванием с последующей запрессовкой в них стальных втулок.

Запрессованные стальные втулки обрабатывают под номинальный или уменьшенный размер шкворня, чтобы использовать старые, перешлифованные шкворни. Изношенные отверстия также восстанавливают металлизацией их с последующей разверткой под номинальный размер.

Ремонт шкворня

При работе изнашивается поверхность шкворня в местах установки поворотной цапфы. Восстановить шкворень до номинального диаметра можно путем хромирования. Шкворни, не имеющие шарико-роликовых подшипников (автомобиль ЗИС-150), можно перешлифовывать на меньший диаметр с постановкой ремонтных втулок в отверстия оси и в проушины цапф.

Ремонт поворотной цапфы

Изношенные посадочные места под подшипники восстанавливают накаткой, металлизацией, хромированием и наваркой.

Накатку производят на станке рифленым роликом, установленным в специальной державке. После накатки шейки шлифуют под соответствующий размер. Этот способ ремонта — эксплуатационный. Наиболее качественным ремонтом шеек является их хромирование. При невозможности применить этот способ шейки наваривают, а затем подвергают механической и термической обработке.

Изношенную резьбу на конце шейки цапфы удаляют на станке резцом, затем на проточенную шейку наплавляют металл, после чего ее протачивают снова под требуемый размер и нарезают на ней новую резьбу.

Изношенные втулки проушин цапфы восстанавливают развертыванием под увеличенный размер шкворня (автомобиль ЗИС-150) или обжимают, а затем развертывают под номинальный размер шкворня.

Сборка переднего моста

Для сборки переднего моста автомобиля ГАЗ-51 необходимо:

- запрессовать в проушины поворотных цапф с натягом 0,065—0,165 мм стальные втулки 9, залитые свинцовистой бронзой, и развернуть их разверткой под размер шкворня с учетом получения требуемого зазора;

- установить и закрепить гайками рычаги поворотных цапф;

- надеть на ось поворотные цапфы, установить шариковые упорные подшипники 18, вставить шкворни 10, закрепить их стопорами 11 и завернуть автоматические масленки 8;

- собрать тормозные механизмы;

- установить на шейки поворотных цапф отражатели, сальники 7 и роликовые конические подшипники 2;

- запрессовать в ступицы 5 кольца роликовых конических подшипников и привернуть к фланцу ступицы тормозной барабан 17;

- надеть ступицы с тормозными барабанами на шейки цапф, установить роликовые конические подшипники 3 и шайбы; гайками 4 отрегулировать затяжку подшипников; перед установкой ступиц заполнить внутреннюю полость их смазкой;

- завернуть контргайки, зашплинтовать их и установить колпаки;

- прикрепить к поворотным рычагам рулевые тяги и привернуть к площадкам передней оси рессоры.

Сборку переднего моста ЗИС-150 выполняют в такой последовательности:

- Запрессовывают в проушины цапфы бронзовые втулки с натягом 0,086—0,175 мм, затем развертывают их разверткой под размер шкворня с учетом получения зазора в пределах 0,03—0,07 мм.

- Устанавливают в цапфу поворотные рычаги рулевых тяг, закрепляют их гайками и зашплинтовывают.

- Надевают цапфу на конец оси; снизу между проушиной цапфы и осью ставят упорный бронзовый подпятник с сальником, а вверху — шайбы для регулировки зазора. При правильном подборе шайб цапфа должна легко поворачиваться на шкворне и не иметь качки.

- Вставляют шкворень лыской к середине оси и закрепляют его стопором с гайкой. Сверху и снизу привертывают болтами крышки шкворня. Затем собирают и устанавливают вторую поворотную цапфу.

- Привертывают защитные диски к фланцам поворотных цапф и собирают тормозные механизмы.

- Надевают на шейку цапфы сальник и устанавливают внутренний роликоподшипник.

- Запрессовывают в ступицу наружные кольца роликоподшипников, устанавливают тормозной барабан, вставляют шпильки и закрепляют их гайками. Гайки шпилек затягивают до отказа и расклепывают их в четырех точках.

- На шейку цапфы надевают ступицу с тормозным барабаном, устанавливают наружный роликоподшипник, завертывают гайку и регулируют ею затяжку подшипников так, чтобы ступица легко вращалась и не имела осевого зазора более 0,15 мм. После регулировки затяжки подшипников ставят замочную шайбу и завертывают контргайку. Затем собирают вторую ступицу и устанавливают ее на место. При установке ступиц подшипники и внутренняя полость ступицы должны быть заполнены смазкой.

- Присоединяют к поворотным рычагам поперечную рулевую тягу так, чтобы масленки ее наконечников были направлены назад, и затем укрепляют на площадках оси рессоры.

Регулировка схождения и развала передних колес автомобиля

Расстояние между бортами шин передних колес должно быть спереди меньше чем сзади на 8—12 мм у автомобиля ЗИС-150 и на 1,5—3 мм — у автомобиля ГАЗ-51. Такая установка колес уменьшает износ шин.

Для регулировки схождения колес нужно передние колеса установить в положение, соответствующее движению автомобиля по прямой, ослабить гайки болтов наконечников поперечной рулевой тяги и, повернув трубным ключом поперечную тягу, установить нормальную величину схождения.

Схождение и развал передних колес проверяют специальной раздвижной линейкой.

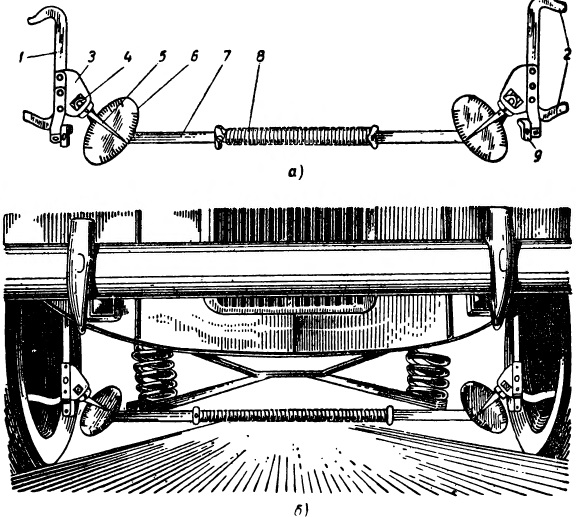

Рис. Проверка схождения и развала передних колес:

а — линейка: б — установка линейки при проверке; 1 — скоба; 2 — плоские упоры скобы; 3 — зубчатый сектор; 4 — цилиндрическая шестерня; 5 — стрелка; 6 — циферблат; 7 — стержень; 8 — пружина: 9 — уровень.

Раздвижная линейка состоит из двух стержней, раздвигаемых пружиной. На концах стержней шарнирно укреплены скобы, имеющие плоские упоры. На скобах укреплены зубчатые секторы, зацепленные с цилиндрическими шестернями, на оси которых укреплены стрелки. При проверке установки колес линейку ставят между колесами так, чтобы упоры скоб плотно прижимались к закраинам дисков колес, а скобы были строго вертикальны. Правильность установки линейки определяют по уровням на нижних упорах скоб. Небольшое отклонение скобы вызывает значительное отклонение стрелки по циферблату (предусмотренное передаточным числом зубчатой передачи). Отклонение стрелки от нулевого положения показывает угол отклонения колеса в градусах или в миллиметрах. Этой же линейкой проверяют и развал колес.

Редуктор заднего моста: устройство, типы, неисправности, замена

1.3 Junior (105) AR 00530

Как всем известно, классическим силовым агрегатов автомобиля является двигатель внутреннего сгорания. Разумеется, по ходу распространения электрического транспорта такой двигатель будет отходить в прошлое, но этот момент еще очень далек. А пока всем автолюбителям стоит разбираться, как работают основные узлы транспорта. Так вот, двигатель! Для движения автомобиля энергия от двигателя отбирается с коленчатого вала. Прямая передача энергии ведущим колесам нецелесообразна – они будут вращаться чрез чур быстро. Для этого в автотранспорте предусмотрено сразу два устройства – коробка передач и специальный редуктор моста. Об особенностях последнего, неисправностях и обслуживании – в материале Avto.pro .

Экскурс в историю

Изобретению редукторов мир обязан инженерам, работавшим над оснащением станков. В середине 19 века большое распространение получили паровые двигатели – довольно мощные, относительно надежные и недорогие агрегаты. Энергия стала дешеветь, а значит, появилась возможность использовать новые устройства в производстве. Одним из таких устройств стал текстильный станок, работающий в тандеме с паровым двигателем.

Запчасти на renault 19

1.7 (D53C) F3N 742

Запчасти на mazda 2

Так вот, о решенной инженерами проблеме: вращательный момент. Вал парового двигателя вращался со слишком большой скоростью , что делало невозможным прямое подключение станка. Редуктор же позволял изменить как крутящий момент, так и угловую скорость. Это чисто инженерные понятия, так что давайте упростим схему работы редуктора для понимая. Представьте:

- На вращающемся вале двигателя находятся зубья шестерни;

- С зубьями ведущего вала сцепляются зубья вала аналогичного диаметра. В идеальных условиях валы начинают вращаться синхронно;

- С ведомым валом сцепляют уже другой, но большего диаметра. Малая шестеренка вращает большую – скорость вращения большой шестеренки оказывается меньше, чем малой!

Как было выяснено, любые зубчатые передачи имеют особую характеристику – передаточное число . Это отношение числа зубьев т.н. ведомой шестерни к числу зубьев у ведущей шестерни. Если, например, ведомая шестерня имеет m зубьев, а ведущая n зубьев, то передаточное число у такой пары будет равно m/n. Исходя из значения передаточного числа можно понять, что будет происходить с передаваемым крутящим моментом – увеличится он или уменьшится.

Изобретение редуктора позволило создать надежные и производительные станка, однако со времен редуктор удалось применить и в автомобилестроении. Как вы наверняка знаете, зубчатые передачи используются практически во всех механических и многих электромеханических устройствах. В автомобиле такие передачи являются основой трансмиссии и позволяют быстро менять скорость, с которой движется транспортное средство.

Коротко о главном

Неправильно считать, будто для распределяния энергии с коленчатого вала достаточно одной лишь коробки передач. Почему многие в этом уверены? Дело в том, что ключевым узлом трансмиссии мотоциклов является именно коробка передач и более ничего. Логично предположить, что автомобиль тоже может работать с одной только КП – двигатель внутреннего сгорания у транспорта ведь построен по примерно одинаковым схемам. Однако у автомобилей имеется пара ведущих колес против одного и мотоциклов, вследствие чего вращение одного вала должно передаваться паре т.н. выходных валов. Здесь-то и нужен редуктор. Грубо говоря, он представляет собой два узла в одном корпусе:

- Непосредственно редуктор;

- Дифференциал.

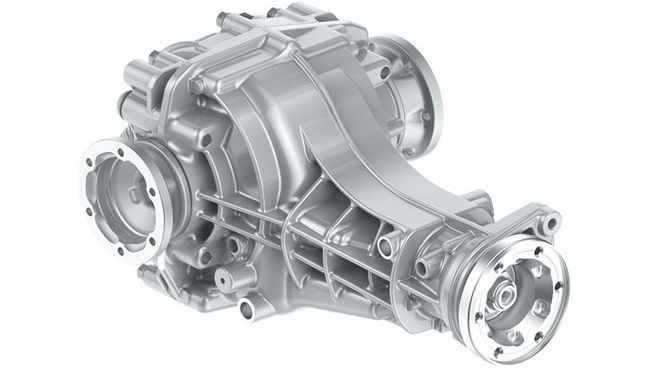

В будущем Avto.pro уделит больше внимания устройству дифференциала. В этом есть смысл, так как обычные описания дифференциалов из технических справочников не дадут автолюбителю четкого понимания того, что же это такое – без графики и подробного «разжевывания» здесь не обойтись. В данном материале мы уделим именно редукторам. Главная их задача в автомобильной трансмиссии – снижение скорости вращения выходных валов относительно скоростей входного вала. Здесь важно отметить, что вне зависимости от привода автомобиля редукторы мостов практически всегда имеют одинаковую конструкцию.

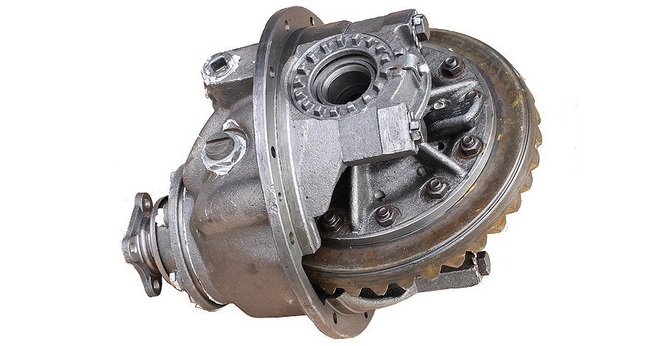

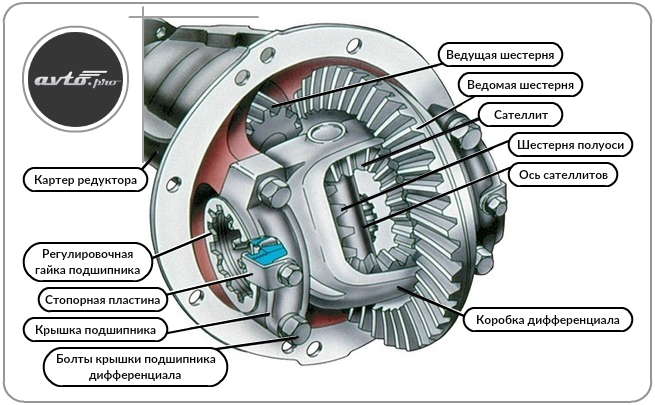

Устройство редуктора заднего моста

Современные автомобильные редукторы имеют довольно сложное устройство. Дело в том, что они эксплуатируется в очень жестких условиях, так что простые конструкции типа «шестерня-шестерня» сегодня не встречаются. Хотя, разумеется, пара шестеренок являются основой редуктора. Предлагаем взглянуть на редуктор заднего моста в разрезе:

В зависимости от конструкции и выполняемых задач ведущая и ведомая шестерни редукторов могут иметь различную геометрию. В зависимости от формы зубьев механизм будет иметь различный КПД, шумность работы и т.п. Среди основных вариантов выделяют следующие:

- Коническая передача. Это пара конических шестерен, расположенных под углом 90° друг относительно друга. Применяются в авто как с задним, так и полным приводом;

- Червячная передача. Это перпендикулярно расположенные и сцепление друг с другом шестерня и винт, называемый червяком. В трансмиссии уже не применятся, а вот в рулевых механизмах – очень широко;

- Гипоидная передача. Пара шестерен, расположенных относительно друг друга под углом 45°. Такая передача используется в авто и с задним, и с полным приводом;

- Цилиндрическая передача. Параллельно расположенные шестерни. Вариант исполнения передачи в переднеприводных автомобилях.

Уже упомянутое передаточное число является основной характеристикой редуктора заднего моста. Чем больше передаточное число , тем на более тяжелый автомобиль устанавливается редуктор. Так, например, грузовики имеют редуктора с большим передаточным числом – транспорт получает огромную грузоподъемность, но не выдает большой скорости. В свою очередь, спортивные автомобили имеют редуктор с небольшим передаточным числом, да и сам механизм обычно (за исключением шестерен) изготовлен из легких материалов – это позволяет немного, но уменьшить вес транспорта. Кстати, если автомобиль полноприводный, то он имеют пару редукторов.

Неисправности редуктора заднего моста

В силу эксплуатации в жестких условиях редуктор периодически выходит из строя. Сама его конструкция создавалась с расчетом на высокую живучесть, однако механизм все равно нуждается в периодическом осмотре и обслуживании . На скорый выход редуктора заднего моста автолюбителю укажет следующее:

- Появление шумов при разгоне авто;

- Скрипы и шум при вхождении в поворот;

- Шум при торможении двигателем;

- Постоянный назойливый гул со стороны заднего моста;

- Появление стуков при начале движения.

В первом случае неисправность кроется в изношенных подшипниках дифференциале или же низком качестве смазки редуктора . Во втором случае имеет место аналогичный износ подшипников. В третьем случае стоит проверить подшипники главной шестерни и ее зубья. Классическим признаком износа редуктора является изменение зазоров между зубьями. В четвертом случае неисправность связана с деформацией балок или же истиранием шестеренок, полуосей. И, наконец, в пятом случае причиной появления шума может стать увеличение зазоров в шлицевом соединении или же нарушение целостности отверстия под оси сателлитов. Более редкий случай: появление гула со стороны редуктора вследствие поломки его корпуса.

Как можно видеть, чаще всего редуктор выходит из строя по причине сильного износа подшипников и сальников, а также истирания зубьев шестерен. На практике основные компоненты редуктора быстро изнашиваются вследствие несоблюдения регламента замены масла. В идеале, маслу требуется замена каждые 40-55 тыс. км. пробега . Также не стоит экономить на масле – рекомендуем покупать или оригинальный смазочный материал, или же «аналоги» от серьезных производителей. Смазочным материалом для большинства современных редукторов является масло класса API GL5. Его вязкость регламентируется автоконцерном.

Выбор нового редуктора

Подобрать новый редуктор заднего моста довольно просто. При этом в продаже встречаются почти идентичные оригиналу редукторы, которые отличаются лишь передаточным числом . Будьте особенно внимательны – если вы купите и установите редуктор с неподходящим передаточным числом, автомобиль будет вести себя странно. Данным компонент трансмиссии обычно ищут по параметрам транспорта, хотя автолюбитель может также искать его по:

- VIN-коду;

- Коду имеющегося редуктора.

Так как код детали обычно неизвестен до ее демонтажа, мы рекомендуем вести поиски по передаточному числу и параметрам автомобиля. Кстати, после того как вы найдете подходящий редуктор, внимательно осмотрите его . Часто в продаже можно увидеть редукторы с затертыми номерами заводской пары. Как правило, это оригинальные, но находившиеся в эксплуатации редуктора – они были восставлено (не всегда качественно) и пущены в розницу.

Отдельного упоминания стоят такие скрытые параметры редукторов, как… параметры металла. И вот почему мы заостряем на них внимание читателя: в продаже иногда встречаются не только восстановленные редукторы, но и изготовленные без соблюдения технологии . В идеале, шестерни редуктора должны быть на 1,5-2,0 мм насыщены углеродом, после чего закалены. Поверхность шестерней должна быть довольно твердой (около 55 ед.), а внутренность, напротив, вязкой. Обе шестерни должны иметь одинаковую твердость. Геометрия шестерен, как вы уже догадались, должна четко соблюдаться. После покупки редуктора имеет смысл отнести его на проверку к специалисту или воспользоваться твердомером, если он у вас есть.

Если вы не хотите «попасть» на некачественную деталь, то обращайтесь к проверенным продавцам или ищите ее в магазинах с хорошей репутацией. При покупке требуйте бумаги и требуйте выдачи гарантийного талона . Акцентируем ваше внимание: некачественные редуктора продаются очень часто, а выходят из строя такие автозапчасти довольно быстро. Как правило, в них стачиваются зубья шестерен или ломаются подшипники, так как качество используемых при их изготовлении материалов невысокого.

Снятие и замена узла

Мы не рекомендуем производить ремонт элементов заднего моста самостоятельно. Эту работу лучше доверить мастеру, однако если вы все же хотите попробовать, то вам понадобятся сами детали для замены, стандартный набор ключей, молоток, выколотка, новое масло редуктора, перчатки. Работа может занять до нескольких часов, особенно если вы делаете это в первый раз. И вот как выглядит алгоритм работы:

- Открутить сливную пробку и слить масло;

- Снять колеса автомобиля;

- Снять элементы тормоза;

- Выкрутить крепления полуосей с помощью торцевого ключа;

- Демонтировать полуоси;

- Разобрать карданный вал, не забывая проставить метки и подобрать новые гайки для дальнейшей обратной сборки;

- Выкрутить крепежи редуктора торцевым ключом;

- Снять редуктор и осмотреть его – по необходимости заменить сальники, фланцы, сателлиты или вовсе установить новый механизм;

- Провести очистные работы;

- Поставить редуктор на место, залить масло и провести обратный монтаж.

Отдельно стоит рассказать о диагностике и обслуживании снятого редуктора. Как только он оказался у вас в руках, снимите все подшипники, сателлиты, фланцы и оси, после чего внимательно их осмотрите. Как и было указано выше, изношенные детали нуждаются в замене. Оставшиеся детали промойте в бензине и протрите. При обратной сборке не забудьте о регулировке редуктора. Также не забывайте о том, что ведомая шестерня должна иметь небольшой люфт – при нагрузке вращающиеся детали слегка расширяются, так что присутствие люфта не будет проблемой.

Вывод

Редуктор – крайне живучий элемент трансмиссии, который, впрочем, вызывает много вопросов среди автолюбителей. Даже новый редуктор может работать не вполне нормально. Например, он может гудеть при достижении определенной скорости, после чего продолжает работать тихо. Если шумы появляются с определенной периодичностью, причин волноваться нет. А вот если шумы и ненормальная работа трансмиссии стали привычным делом, автолюбителю стоит как можно быстрее обратиться на СТО для проверки автомобиля. Новый редуктор может стоит немалых денег, однако мы не рекомендуем экономить на его замене. Некачественная или восстановленная деталь может выйти из строя в самый неподходящий момент, что может быть опасно.