Ремонт строительных машин наплавкой

В настоящее время при ремонте используются следующие основные виды сварки и наплавки деталей:

1) ручная электродуговая сварка и наплавка:

2) газовая сварка и резка металлов;

3) автоматическая наплавка под слоем флюса;

4) сварка и наплавка в среде защитных газов и пара;

5) электроимпульсная наплавка.

Ручная электродуговая сварка и наплавка осуществляются угольным или графитовым электродом (способ Бенардоса) и металлическими электродами (способ Славянова). Электродуговой сваркой можно ремонтировать детали как в стационарных, так и в полевых условиях. Сварка применяется для заварки трещин, восстановления сварных швов в рамах и корпусах, соединения деталей, обеспечивающего их взаимную неподвижность, соединения двух частей поврежденной детали и других работ. Технологический процесс ремонта деталей сваркой состоит из следующих операций: подготовки поверхностей детали к сварке, термической обработки детали > после сварки и слесарной или механической обработки.

Подготовку трещин под заварку производят сверлением отверстий диаметром 4…5 мм по концам трещины, зачисткой до блеска металлической щеткой или наждаком поверхности около трещины на ширину 15…20 мм с каждой стороны и расфасовкой трещины зубилом или коротким сверлом. При толщине стенки до 55 мм расфасовку можно не производить, а ограничиться только зачисткой поверхности.

Рекламные предложения на основе ваших интересов:

Газовую сварку применяют при ремонте ответственных чугунных деталей, тонкостенных деталей, деталей из цветных металлов, а также при наплавке деталей твердыми сплавами.

Преимуществом газовой сварки перед электродуговой является возможность широко регулировать температуру нагрева детали и нагревать независимо от нее присадочный материал при сварке тонких листов, регулируя характер пламени и оказывая влияние на процесс сварки. Наиболее сложными для ремонта сваркой являются чугунные детали. Для них используют три способа сварки:

1) с общим нагревом детали, или горячую сварку;

2) с местным нагревом, или полугорячую сварку;

3) без подогрева детали, или холодную сварку.

Горячая сварка чугуна производится ацетиленово-кислород- ным пламенем при малой толщине стенок и электрической дугой чугунным или стальным электродом со специальным покрытием.

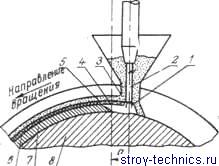

Рис. 20.4. Схема наращивания слоев детали круглого сечения автоматической наплавкой под слоем флюса: а — смещение электрода от центра наплавляемой детали; 1 — зона горения дуги; 2 — электродная проволока; 3 — слой флюса; 4 и 5 — ванны; 6 — шлаковая корка; 7— наплавленный слой; 8 — деталь.

Автоматическая сварка и наплавка под слоем флюса позволяют восстанавливать детали индустриальным способом большими партиями. Автоматическая наплавка под флюсом производится электродуговым способом плавящимся металлическим электродом. Электрическая дуга горит между изделием и электродом, к которым подведен ток. Дуга расплавляет проволоку и металл изделия.

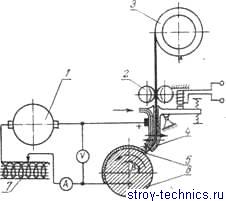

Рис. 20.5. Схема установки для электроимпульсной (вибродуговой) наплавки металла.

Для защиты расплавленного металла от вредного действия воздуха, а также для сохранения тепла дуги и предупреждения разбрызгивания металла служит сыпучий флюс. Расплавленный флюс выполняет роль электродного покрытия, надежно закрывая место сварки. Схема процесса наплавки круглого изделия показана на рис. 20.4. Наплавка под флюсом осуществляется сварочными автоматами разных марок. Этим способом ремонтируют коленчатые и распределительные валы, оси, шлицевые валы, ролики, ступицы и др.

Для ремонта деталей из тонкого листа (защитных кожухов, бункеров, кабин) применяется полуавтоматическая сварка в среде углекислого газа. При этом виде сварки защита расплавленного металла от вредного действия кислорода и азота осуществляется струей углекислого газа, которая при выходе из сопла газоэлектрической горелки оттесняет от зоны сварки воздух.

Электроимпульсная автоматическая наплавка металла в охлаждающей жидкости позволяет наплавлять закаленные детали без последующей термической обработки и правки. В электроимпульсной установке к наплавляемой поверхности вращающейся детали (рис. 20.5) роликами с кассеты через вибрирующий мундштук подается с частотой 100 колебаний в секунду электродная проволока. Вследствие этого между проволокой и деталью происходят замыкания и размыкания электрической сварочной цепи. В периоды соприкосновения электрода с деталью от источника тока через контакт проходят мощные импульсы тока короткого замыкания, под действием которых к детали привариваются частицы металла, и одновременно в катушке самоиндукции накапливается энергия магнитного поля. Расплавление металла происходит в основном под действием импульсных разрядов исчезающего магнитного поля в периоды отрыва проволоки.

Ремонт строительных машин наплавкой

При ремонте дорожных машин сварка и наплавка являются наиболее распространенными способами восстановления деталей. Из общего количества ремонтируемых деталей дорожных машин около 50—60% восстанавливают сваркой и наплавкой. Широкое применение указанных способов объясняется возможностью ремонтировать детали, изготовленные из различных металлов и имеющие самые разнообразные дефекты.

Сваркой устраняют трещины, пробоины, разрывы, отколы, обломы, а также наращивают наплавкой изношенные поверхности деталей.

На ремонтных предприятиях наибольшее распространение получили следующие виды сварки и наплавки деталей дорожных машин:

1) ручная электродуговая сварка и наплавка;

2) газовая сварка и резка металлов;

3) автоматическая наплавка под слоем флюса;

4) сварка и наплавка в среде защитных газов и пара;

5) электроимпульсная наплавка.

Рекламные предложения на основе ваших интересов:

Сварка плавлением имеет ряд отрицательных свойств, как, например, изменения в химическом составе наплавленного и основного металлов, изменения в их структуре, механических свойствах и геометрической форме. Эти изменения различны для газовой и электродуговой сварок. Все это следует учитывать при ремонте деталей сваркой.

При газовой сварке происходит сгорание ацетилена в кислороде. При этом сварка происходит в восстановительной среде, где расплавленный металл защищен нейтральными и восстановительными газами. Выгорание элементов сплава незначительно и поглощение’ кислорода и- азота из окружающего воздуха почти не происходит.

При электродуговой сварке и наплавке расплавленный металл электрода проходит через окислительную среду воздуха. При высокой температуре активизируются процессы окисления, происходит соединение железа с азотом и образуются нитриды железа. Одновременно происходит выгорание легкоплавких элементов. Сварной шов получается обедненным углеродом, марганцем, кремнием и обогащенным окислами и нитридами железа, что снижает его прочность и ухудшает обрабатываемость. Поглощение газов расплавленным металлом вызывает образование пор в шве. Все это делает шов хрупким, малопластичным и неплотным.

Для устранения указанного недостатка рекомендуется применять электроды со специальными (толстыми) обмазками. Обмазки при плавлении образуют шлак и этим защищают металл от вредного действия окислительной среды воздуха, а также ограничивают поглощение газов жидким металлом. Аналогичные процессы происходят при сварке под слоем флюса в среде защитных газов и пара, о чем подробнее будет сказано ниже.

Рекомендуется также работать с возможно короткой дугой или дугой под слоем флюса, что уменьшает выгорание С, Mn, Si. Применением перечисленных средств удается почти полностью устранить указанный недостаток электродуговой сварки.

Рис. 122. Распределение температуры нагрева- в зоне сварки

Внутренние термические напряжения, возникающие в шве и в основном металле, являются результатом неравномерного нагрева и изменения объема металла шва при плавлении и остывании. При местном нагреве деталь на различных участках имеет различную температуру.

Рис. 123. Схема структуры металла в зоне термического влияния при сварке (малоуглеродистая сталь)

На рис. 122 приведен разрез сварочного шва и диаграмма распределения температур в зоне термического влияния. Участки детали с меньшей температурой будут препятствовать объемным изменениям участков с повышенной температурой, что приведет к возникновению внутренних напряжений в детали. Внутренние напряжения могут вызывать деформацию детали, коробление или появление трещин.

Меры по борьбе с появлением высоких внутренних напряжений рекомендуются следующие:

а) предварительный подогрев деталей перед сваркой,.или наплавкой и медленное охлаждение после сварки;

б) отжиг детали после сварки или наплавки;

в) частичное погружение детали в воду с целью уменьшения деформации и сохранения термообработки;

г) жесткое закрепление деталей при сварке и легкая проковка шва после сварки.

Изменения структуры металла происходят в основном металле детали (в околошовной зоне) под действием нагрева. Так как металл детали при сварке доводится до плавления, то имеет место постепенное изменение температуры по мере удаления от места сварки.

На рис. 123 дано схематическое изображение структуры малоуглеродистой стали в зоне термического влияния.

Глубина зоны термического влияния со структурными изменениями при электродуговой сварке составляет около 3,5 мм, при газовой — 20—30 мм.

Наименее желательным участком зоны термического влияния является четвертый, так как крупнокристаллическая структура с явно выраженными следами перегрева обладает резко ухудшенными механическими свойствами, особенно в отношении ударной вязкости. Поэтому для ответственных деталей участок перегрева должен быть сведен к минимуму в процессе сварки или термообработки после сварки — отжигом или закалкой с отпуском.

При сварке или наплавке ответственных деталей, изготовленных из легированных сталей, имеет место диффузия легирующих примесей из основного металла в наплавленный слой, что при быстром охлаждении шва приводит к его закалке и образованию трещин. Детали, изготовленные из этих сталей, и детали, имеющие сложную термическую обработку, после сварки должны быть обязательно подвергнуты повторной термообработке.

Ниже приводится подробный анализ перечисленных выше видов сварки, из которого вытекает возможность их применения для восстановления различных деталей дорожных машин.

Восстановление деталей машин методами наплавки

Храпков Г.А., Курочкин О.А., Никитин А.С. НПО «Техноплазма»

Журнал «Строительные и дорожные машины» №11’1999

Многие дорожно-строительные предприятия из-за высокой стоимости и дефицита запасных частей широко применяют восстановленные детали.

В зависимости от потребности в запасных частях и технической оснащенности предприятия работы по восстановлению деталей могут выполняться различными способами, как собственными силами, так и в ремонтных организациях.

К таким способам относятся наплавки: ручная дуговая, под слоем флюса, порошковыми проволоками, вибродуговая, плазменная, лазерная, в среде защитных газов.

Одним из наиболее распространенных и доступных способов восстановления изношенных деталей является способ ручной дуговой наплавки электродом. Достоинства этого способа: простота, наличие необходимого оборудования, доступность расходных материалов. Недостатки — сильный нагрев деталей и, как следствие, во многих случаях их коробление, невысокие эксплуатационные свойства наплавленной поверхности.

Наплавка под слоем флюса характеризуется высокой производительностью, возможностью получать наплавленный слой толщиной до 10 мм. Недостатки: высокий нагрев, а также значительное перемешивание основного и присадочного материалов.

Вибродуговая наплавка применяется на многих предприятиях из-за простоты оборудования, возможности восстанавливать как наружные, так и внутренние поверхности. Однако качество наплавки невысокое, восстанавливаемая поверхность нередко получается с порами и неоднородной твердостью.

Наплавка в среде защитных газов плавящимся электродом получила наибольшее распространение на ремонтных предприятиях из-за малой стоимости, доступности расходных материалов, возможности восстановления не только стальных и чугунных, но и бронзовых и биметаллических деталей. К недостаткам следует отнести повышенное разбрызгивание и значительное термическое влияние.

Лазерная наплавка — прогрессивный, высокотехнологичный способ. Она характеризуется слабым нагревом наплавляемой детали и высоким качеством наплавки. В настоящее время не нашла широкого применения из-за высокой себестоимости восстановления деталей, необходимости обслуживания персоналом высокой квалификации и соблюдения требований по технике безопасности.

В последнее время все большее распространение получают плазменные технологии. Восстановление деталей плазменной наплавкой (рисунок) организовано на предприятиях Москвы и Московской области, Нижегородской области, Татарии, Челябинска, Ульяновска.

Номенклатура восстанавливаемых деталей разнообразна: гусеничные пальцы, оси балансиров, шкворни, детали гидронасосов, валы роторов электродвигателей, крестовины и другие детали.

Незначительная глубина плавления основного металла (до 0,5 мм), его низкое содержание в наплавленном слое (до 5%) позволяют сохранить практически без изменения исходные свойства наплавляемого материала.

В зависимости от требований, предъявляемых к поверхности восстанавливаемых деталей, наплавка может производиться порошковыми высоколегированными сплавами на основе железа, самофлюсующимися сплавами или порошками на основе хрома, бора, никеля и меди.

Порошковые сплавы на основе железа в зависимости от марки обеспечивают твердость наплавленного слоя в пределах HRCэ 44 — 62 и придают поверхности высокую износостойкость при работе в обычной и абразивной среде. Самофлюсующиеся сплавы в зависимости от марки обеспечивают твердость наплавленного слоя в пределах HRCэ 29 — 60 и придают наплавленному слою коррозионную стойкость и износостойкость.

По выбросу вредных веществ в атмосферу технология плазменной наплавки близка к технологии аргонодуговой сварки. Уровень шума не превышает 35 — 60 дБ, шум возникает главным образом из-за работы источника сварочного тока.

Базовым оборудованием для плазменной наплавки являются вращатель (токарный станок) и сварочный выпрямитель, которые, как правило, уже имеются на предприятиях. Для восстановления различных деталей разработаны различные типы плазматронов, отличающиеся надежностью, долговечностью и простотой обслуживания.

Комбинации из различных порошков или порошка и проволоки позволяют широко изменять эксплуатационные свойства наплавленных слоев.

Плазменная наплавка позволяет наносить слои толщиной от 0,3 до 5 мм, что дает возможность восстанавливать детали с большим износом.

Технология плазменной наплавки позволяет повысить усталостную прочность предельно изношенных коленчатых валов дизельных двигателей с 60 до 83 — 92% от прочности новых, износостойкость наплавленных слоев не ниже новых [1,2].

Наплавленные поверхности коленчатых валов обрабатываются на круглошлифовальных или токарных станках.

Коленчатые валы, восстановленные этим способом, могут работать в условиях больших знакопеременных и динамических нагрузок.

- Сидоров А.И. Восстановление деталей машин напылением и наплавкой. М.: Машиностроение, 1987.

- Гусенков А.П. и др. Методы и средства упрочнения поверхностей деталей машин концентрированными потоками энергии. М.: Наука, 1992.

Наши группы в Telegram, Viber. Присоединяйтесь!

Быстрая связь с редакцией в WhatsApp!