- Планирование и выполнение капитального ремонта строительных и дорожных машин

- Изучение производственной структуры авторемонтного предприятия и технологической схемы капитального ремонта машин. Расчет производственной программы ремонтного предприятия. Обоснование площадей цехов и технологическая планировка участков производства.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Курсовая работа: Организация и ТО дорожно-строительных машин и систем массового обслуживания

Планирование и выполнение капитального ремонта строительных и дорожных машин

Изучение производственной структуры авторемонтного предприятия и технологической схемы капитального ремонта машин. Расчет производственной программы ремонтного предприятия. Обоснование площадей цехов и технологическая планировка участков производства.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 25.07.2013 |

| Размер файла | 145,4 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Планирование и выполнение капитального ремонта строительных и дорожных машин

1. Проектирование автотранспортного предприятия

1.1 Производственная структура предприятия

1.2 Схема КР машины

1.3 Расчет производственной программы ремонтного предприятия

1.3.1 Годовой фонд времени рабочего

1.3.2 Годовой фонд времени рабочего поста

1.3.3 Годовой фонд времени работы оборудования

1.3.4 Определение годового объёма работ

1.4 Расчёт показателей проектируемого цеха

1.4.1 Определение количества рабочих

1.4.2 Расчет оборудования и рабочих мест кузнечно-термического цеха

1.4.3 Расчет площадей производственных помещений

1.4.4 Расчет площадей административных и бытовых помещений

1.4.5 Расчет площадей складских помещений

1.5 Разработка генерального плана

1.5.1 Схема грузопотоков

1.5.2 Схема генерального плана

1.5.3Технологическая планировка производственных участков

производственная программа капитальный ремонт машина

На современном этапе развития строительного и дорожного машиностроения весьма актуальными проблемами являются повышение надежности и долговечности изготавливаемых машин, рост эффективности их производства. Необходимость создания машин с более совершенным уровнем качества при наименьшей себестоимости их изготовления ставит перед машиностроителями задачу непрерывного совершенствования технологии производства на базе новейших достижений науки и техники.

Эффективность использования и качество функционирования дорожно-строительных машин определяется уровнем их надежности. Общая продолжительность простоев дорожно-строительных машин и оборудования в техническом обслуживании и ремонте составляет значительную долю годового фона рабочего времени.

Потери, связанные с обеспечением долговечности и безопасности строительных машин за период эксплуатации в несколько раз превышают их первоначальную стоимость.

Параллельно с развитием технологии машиностроения совершенствовались технологии и организация ремонта машин.

В нашей стране действует система планово-предупредительного обслуживания и ремонта машин. Внедрение этой системы обеспечило повышение производительности машин, улучшение их технического состояния, сократило простои машин в ремонте. Однако, показатели надежности и долговечности машин после капитального ремонта, как правило, ниже таких же показателей новых машин, значительная трудоёмкость и стоимость ремонта. С целью улучшения качества ремонта т повышения технико-экономических показателей ремонтных предприятий следует стремиться к доведению технического уровня технологии организации машиноремонтного производства до уровня машиностроительного.

Опорные колеса гусеничного трактора

1. Проектирование авторемонтного предприятия

1.1 Производственная структура предприятия

Структура авторемонтного предприятия (АРП) определяется в основном производственной программой, объёмом и характером выполняемых ремонтных работ, а также группой предприятия по оплате труда.

Наибольший перечень работ и соответственно наиболее развитая организационная структура характерна для предприятий серийного типа по КР полнокомплектных автомобилей, к которым относится предприятие, данное в задание.

Организационная структура такого предприятия включает руководство (директор, главный инженер, заместитель директора), подразделения управления производством (производственно-диспетчерский отдел), службы и подразделения главного инженера (службы главного конструктора, главного технолога, главного механика и главного энергетика, отдел механизации и автоматизации производственных процессов, заводская лаборатория), подразделения обеспечения производства (бухгалтерия, планово-экономический отдел, отдел технического контроля, отдел труда и заработной платы, отдел кадров), подразделения снабжения и сбыта (административно-хозяйственный отдел, отдел снабжения, отдел сбыта, транспортный отдел и д.р.), производственные подразделения (основные производственные цехи или участки, службы вспомогательного производства и склады)

Производственные подразделения АРП — это 5 цехов: разборочно-моечный, сборочный, моторный цех, кузнечно-термический и слесарно-механический. Ниже приведена схема структуры управления АРП рис.1 и производственная структура на рис.2.

Рис.1 Структура управления АРП

Размещено на http://www.allbest.ru/

Рис.2 Производственная структура

Рассмотрим технологический процесс КР грузового автомобиля. С принятого в ремонт автомобиля снимают аккумуляторную батареи, приборы питания и электрооборудование и направляют его на площадку хранения ремонтного фонда. После этого автомобиль буксиром переводят на транспортирующий конвейер поста мойки. После наружной мойки автомобиль подают на пост предварительной разборки, где с него снимают платформу, колеса, спинки и сиденья, стекла, обивку и арматуру кабины, и саму кабину, а также топливные баки. Снятые части направляют на соответствующие посты для ремонта. Следующий комплекс работ: повторная мойка, слив масла из картеров двигателя, коробки передач, заднего моста, механизма управления и выпаривание картеров с помощью водяного пара.

Перемещаемый транспортером автомобиль в дальнейшем поступает на посты полной разборки. Здесь с него снимают механизм управления, силовой агрегат, карданные валы, передний и задний мосты, узлы подвески и привод тормозной системы. Все снятые агрегаты направляют на специализированные участки (цеха) и посты для последующего ремонта. После ремонта раму автомобиля моют и отправляют в ремонт.

Рассмотренные группы работ составляют первый этап КР автомобиля — его разборку и мойку. Второй этап — это ремонт агрегатов и узлов. На этом этапе выполняются: разборка агрегата (узла), мойка и очистка деталей, деффектация их, восстановление достигших предельного состояния деталей, сборка агрегата (узла), его испытание, обкатка и окраска.

После разборки агрегата узлов наружные и внутренние поверхности деталей подвергают мойке и очистке от таких загрязнений как нагар, накипь, старая краска, продукты коррозии, коксовые и смолистые отложения.

В результате деффектации и сортировки деталей выясняется возможность их последующего использования в агрегате или узле, определяется объём и характер восстановленных работ, и количество новых потребных деталей.

Восстановление деталей является основным видом работ на ремонтном предприятии. Сборка узлов и агрегатов, как и восстановление деталей, представляет собой важнейшее условие обеспечения необходимого качества ремонта при оптимальных производственных затратах. На сборку детали подаются комплектами. Комплектование деталей выполняют комплектовочные отделения. Сборку деталей производят на поточных линиях других агрегатов — на специализированных постах.

Испытание агрегатов и узлов проводится с целью проверки качества их сборки и соответствия выходных характеристик требованиям технических условий на ремонт, а также для обеспечения предварительной приработки подвижно-сопряженных деталей.

Окраска отремонтированных агрегатов и узлов производится, как правило, после испытания и устранения дефектов перед общей сборкой автомобиля. Окраску платформы и кабины выполняют сразу после восстановления: колеса окрашивают до сборки (шиномонтажных работ). После испытаний и окраски агрегаты и узлы предъявляют представителю отдела технического контроля. Отремонтированные агрегаты и узлы в последующем направляют на общую сборку автомобиля через промежуточные цеховые кладовые или минуя их.

Третьим этапом технологического процесса КР автомобиля является общая сборка. Общая сборка ведется из отремонтированных агрегатов и узлов на специализированных постах или на поточных линиях. После общей сборки автомобиль заправляют топливом и подают на испытания, представляющие собой четвертый этап технологического процесса КР. Испытание проводятся пробегом или на испытательных стендах с беговыми барабанами. Во время испытаний производятся необходимые регулировки и устраняют обнаруженные неисправности. После испытаний в дорожных условиях автомобиль подвергается мойке. При обнаружении в ходе испытаний неисправностей, не устранимых регулировкой, автомобиль направляют на пост устранения дефектов. Полностью исправный автомобиль при необходимости подкрашивают и сдают представителю отдела технического контроля или непосредственно заказчику.

Рис.3 Схема КР машины.

Размещено на http://www.allbest.ru/

Годовые фонды времени.

Номинальный годовой фонд времени служит основой для определения действительных фондов времени и определяется количеством рабочих дней в году и продолжительностью рабочей смены. Все составляющие режима работы кроме количества смен установлены трудовым законодательством. При пятидневной рабочей неделе количество дней рабочих в году 253 с продолжительностью 8 часов.

Номинальный фонд времени:

Действительный и годовой фонд рабочего времени определяется как разность номинального годового фонда и величины неизбежных потерь рабочего времени. Тдф=1780 ч.

Неизбежные потери рабочего времени учитывают продолжительность профессиональных и учебных отпусков, отпусков по болезни, а также отпусков связанных с выполнением государственных обязанностей и другим уважительным причинам.

Расчет годовых объемов работ

Трудоемкость объемов ремонта исчисляется как:

k1 — коэффициент приведения учитывающий годовую производственную программу предприятия, k1=1; k2 — коэффициент приведения учитывающий типы, модели, модификации автомобилей и агрегатов, k2=2; k3 — коэффициент приведения учитывающий количество ремонтируемых на территории автомобилей и агрегатов, k3=1;

k4 — коэффициент приведения учитывающий соотношения в программе предприятия полнокомплектных автомобилей и агрегатов, k4=1,03; k5 — коэффициент приведения учитывающий соотношение между трудоемкостями капитального ремонта агрегатов входящих в силовой агрегат или комплект прочих агрегатов, k5=1;

tэ — трудоемкость агрегата или автомобиля для эталонных условий, tэ=155.

Годовой объем работ — это время необходимое для выполнения годовой производственной программы предприятия.

Годовой объем работ определяется в человекочасах по трудоемкости объекта ремонта по формуле:

Тг=650·0,95 . 900=555750 ч/час.

1.3 Расчёт производственной программы ремонтного предприятия

1.3.1 Годовой фонд времени рабочего

Номинальный для всех специальностей цеха

Ф н.р. = [ K — ( В + П) ] t см — Пр = [ 365 — (104 + 10 ) ] х 8 — 3 = 2005

где : К — количество дней в году

В — количество выходных дней в году

t см — продолжительность смены (8час.)

Пр — количество часов на которые сокращен рабочий день в праздничные дни.

Действительный фонд рабочего времени.

Ф д.р. = (Ф н.р. — t0 x t см) х В

t0 — Продолжительность отпуска

В — Коэффициент потери времени по уважительной причине

1. Для гальваника и термиста

Ф д.р. = ( 2005 — 18 х 8 ) х 0,97 = 1805,17 ч.

2. Для кузнеца и сварщика

Ф д.р. = ( 2005 — 24 х 8 ) х 0,97 = 1758,61 ч.

Расчёты по определению фондов времени рабочих по профессиям сводят в таблицу 1

Курсовая работа: Организация и ТО дорожно-строительных машин и систем массового обслуживания

| Название: Организация и ТО дорожно-строительных машин и систем массового обслуживания Раздел: Рефераты по транспорту Тип: курсовая работа Добавлен 08:54:10 05 марта 2011 Похожие работы Просмотров: 10095 Комментариев: 14 Оценило: 3 человек Средний балл: 5 Оценка: неизвестно Скачать | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Наименование ДСМ | Марка | Количество штук | ЗМР | Производительность | Трудоемкость | ||||||||

| ТО-1 | ТО-2 | Т | СО | К | ТО-1 | ТО-2 | Т | СО | К | ||||

| 1. ЭО на гусеничном ходу пятой размерной группы | ЭО-1621нп | 2 | 2-37% | 60 | 240 | 960 | 2 | 8640 | 8 | 38 | 960 | 65 | 2400 |

| 2. ЭО с гидравлическим приводом | ЭО-3123пп | 1 | 1-49% | 100 | 500 | 1000 | 2 | 10000 | 10 | 30 | 960 | 40 | 2600 |

| 3. КС пневмоколесный, грузоподъемность 16т. | КС-35715 | 1 | 1-57% | 60 | 240 | 960 | 2 | 4800 | 6 | 28 | 880 | 28 | 1920 |

| 4. Бульдозеры на базе гусеничного трактора ДТ-75 | 5 | 5-53% | 60 | 240 | 960 | 2 | 5760 | 5 | 16 | 460 | 50 | 850 | |

| 5. Скреперы самоходные | 100 | 500 | 1000 | 2 | 6000 | 8 | 36 | 420 | 10 | 1300 | |||

| 6. Автогрейдер тяжелого типа | 60 | 240 | 960 | 2 | 5760 | 8 | 22 | 960 | 48 | 770 | |||

| 7. Рыхлитель с трактором Т-130 | 3 | 1-39%2-62% | 60 | 240 | 960 | 2 | 5760 | 5 | 15 | 430 | 45 | 800 | |

| 8. Трактор гусеничный | 60 | 240 | 960 | 2 | 5760 | 4 | 14 | 410 | 40 | 790 | |||

| 9. Трактор гусеничный | 60 | 240 | 960 | 2 | 5760 | 3 | 9 | 360 | 30 | 600 | |||

| 10. Трактор колесный | 60 | 240 | 960 | 2 | 5760 | 2 | 5 | 280 | 20 | 660 | |||

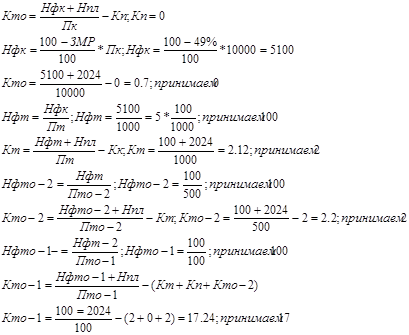

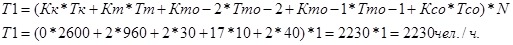

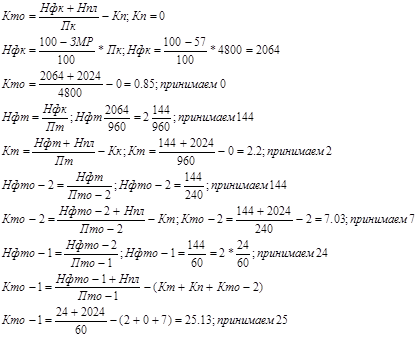

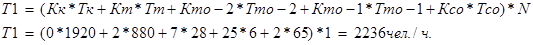

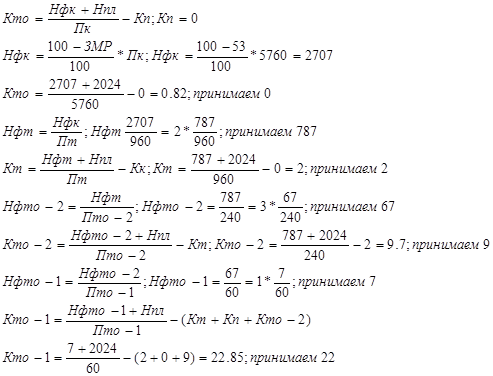

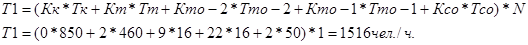

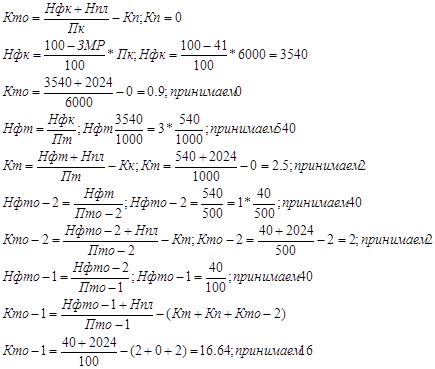

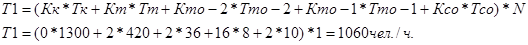

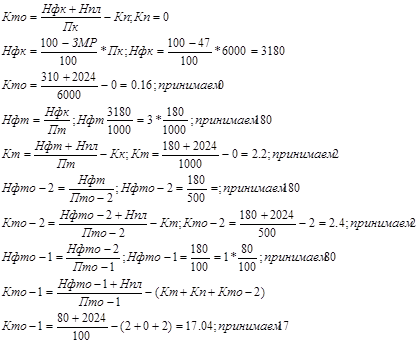

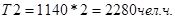

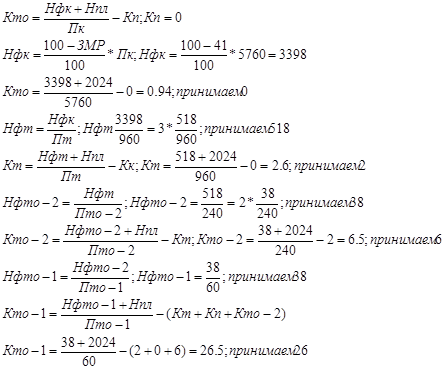

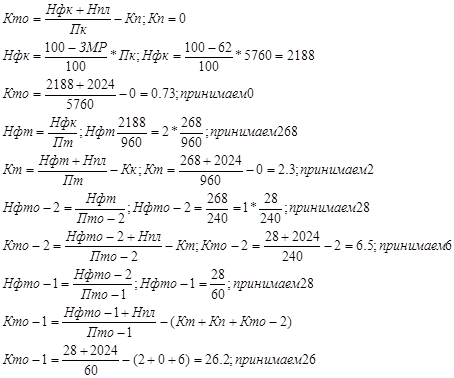

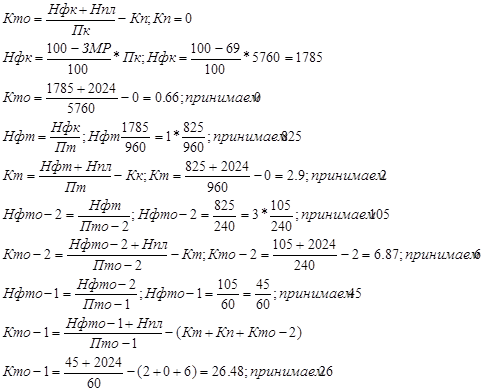

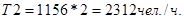

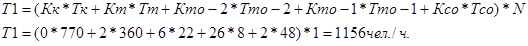

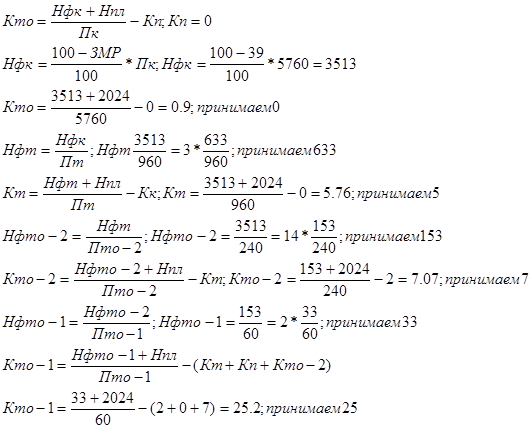

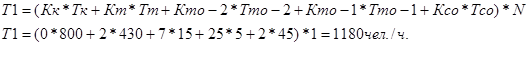

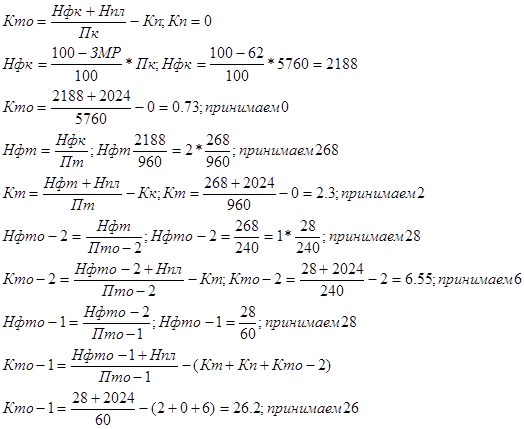

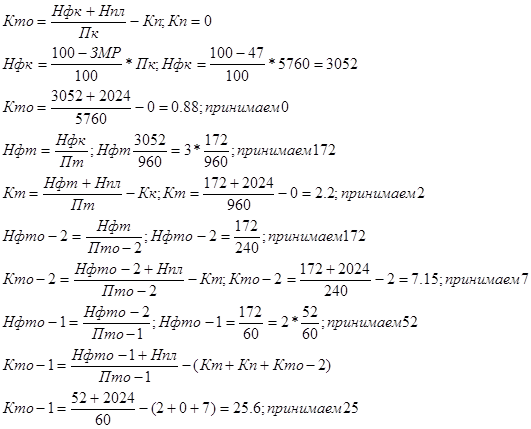

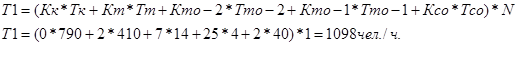

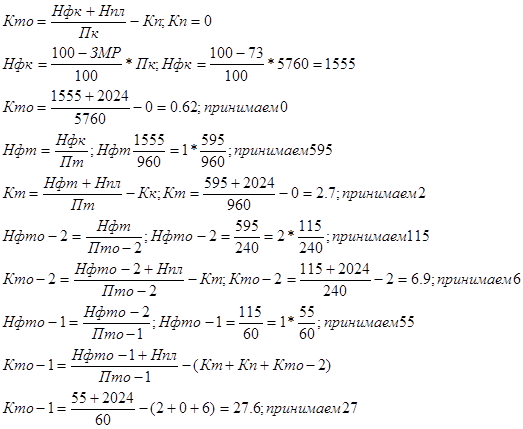

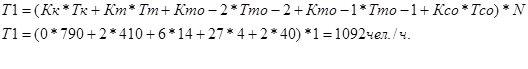

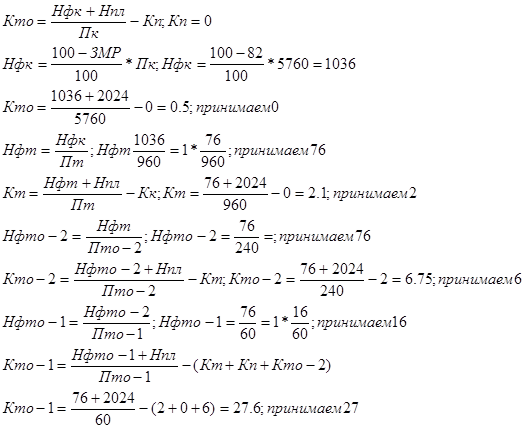

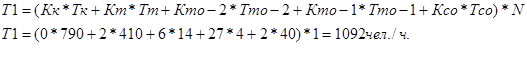

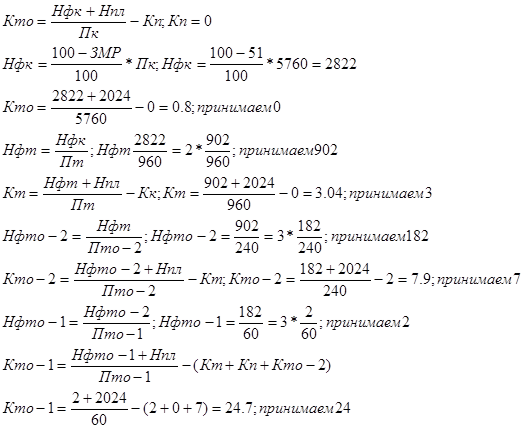

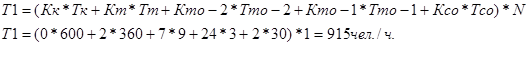

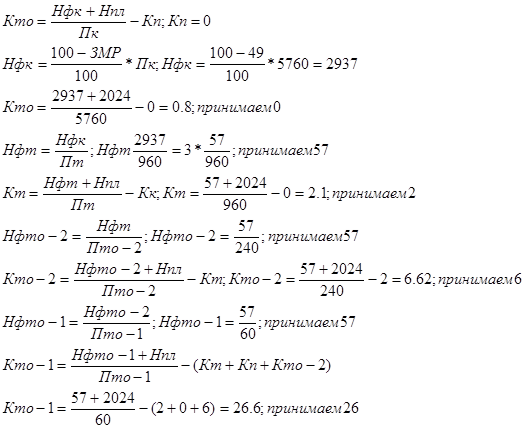

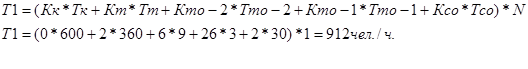

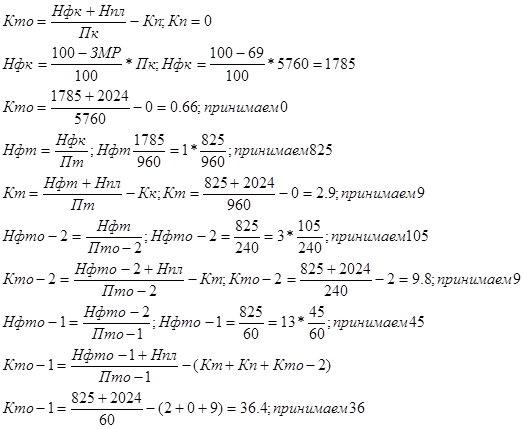

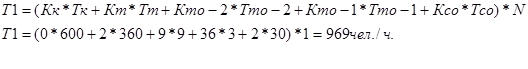

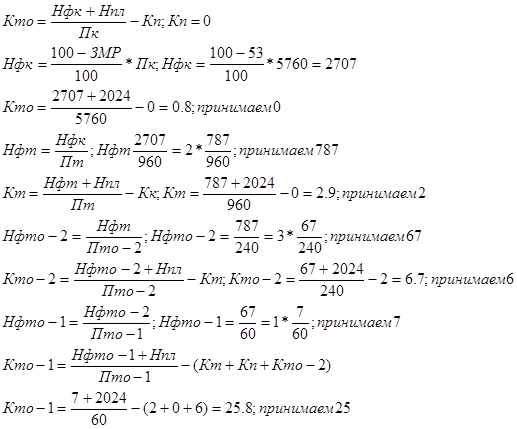

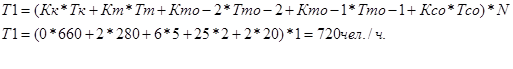

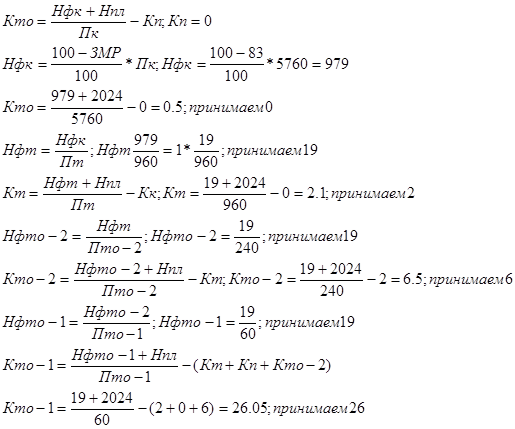

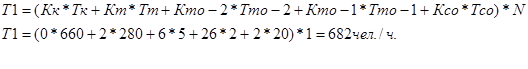

2. Расчет количества обслуживания и ремонтов ДСМ и СМО

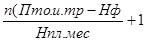

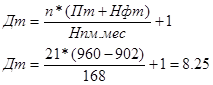

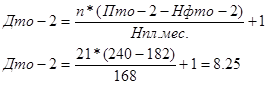

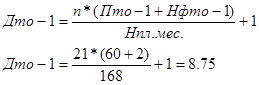

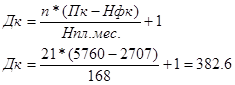

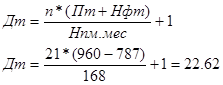

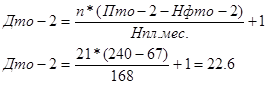

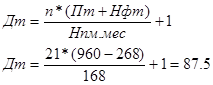

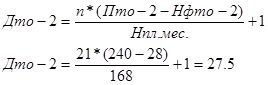

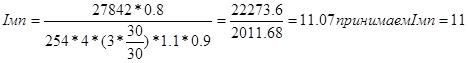

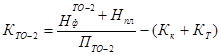

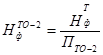

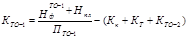

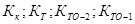

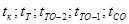

Число обслуживаний и ремонтов СМО определяется по формуле:

Нф – фактическая наработка машин на начало планируемого года со времени проведения последнего аналогичного вида технического обслуживания (ремонта) с начала эксплуатации, ч;

Нпл – планируемая наработка на расчетный период, ч;

П – периодичность выполнения соответствующего вида технического обслуживания (ремонта), по которому ведется расчет, ч;

Кп – число всех видов технического обслуживания и ремонтов с периодичностью большей, чем периодичность иного вида, по которому ведется расчет.

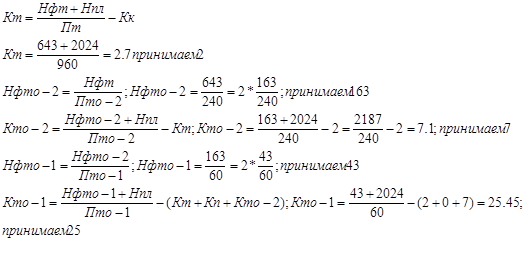

Расчеты по формуле (1) производят в последовательности: капитальный ремонт, текущий ремонт, периодическое техническое обслуживание ТО-3, ТО-2, ТО-1.

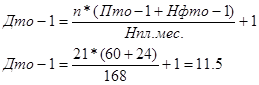

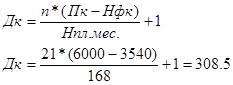

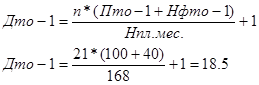

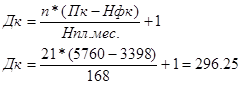

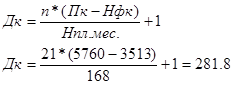

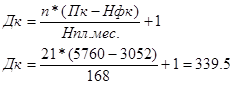

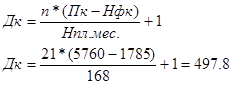

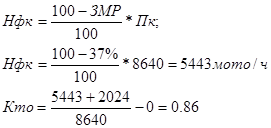

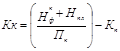

Количество капитальных ремонтов рассчитываем по формуле:

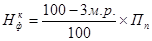

Фактическая наработка для капитального ремонта

где 3м.р. – запас на начало планируемого года машино-ресурса, % (задается в исходных данных, таблица №1).

Пк – периодичность капитального ремонта (межремонтный цикл) машины, для которой ведется расчет (берется из таблицы №1)

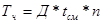

Планируемая наработка машин на расчетный период Нпл определяется по формуле:

где Тч – годовое рабочее время машины, Машино-часы.

Кв – коофициент использования рабочего времени машины (Кв=0,8/0,95)

Годовое рабочее время машины определяется по формуле:

где Д – число рабочихз дней в году (для учебных расчетов Д может быть принято 253 дня, в действительности это количество меньше из-за простоев машин по различным причинам)

tсм – продолжительность рабочей смены (принимается из исходных данных, при 5-дневной рабочей неделе tсм=8,2 часа).

п – число смен в сутки (принимается из исходных данных).

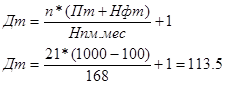

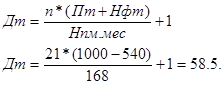

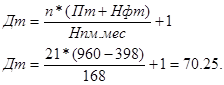

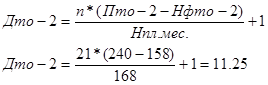

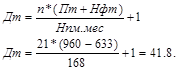

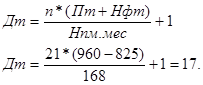

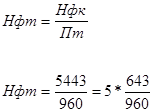

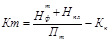

Определяем число текущих ремонтов Кm по формуле:

Фактическую наработку для текущего ремонта

Примечание: величина фактической наработки машины на начало планируемого года со времени проведения аналогичного расчетному виду технического обслуживания (ремонта или с начала эксплуатации (Нф)), определяется как числитель дроби, получаемой в результате деления числа часов, отработанных машиной от последнего капитального ремонта, с начала эксплуатации на периодичность определяемого вида ремонта или технического обслуживания).

Пример: если машина отработала 8000 маш-час, а периодичность ТО-2 равна 600ч., то:

В этом случае числитель дроби равен 200, что соответствует значению

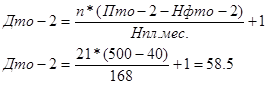

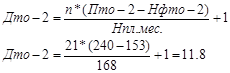

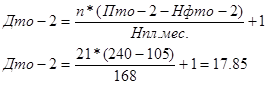

Определяем количество ТО-1 по формулам:

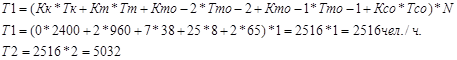

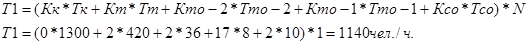

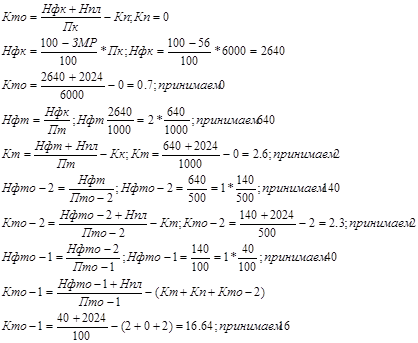

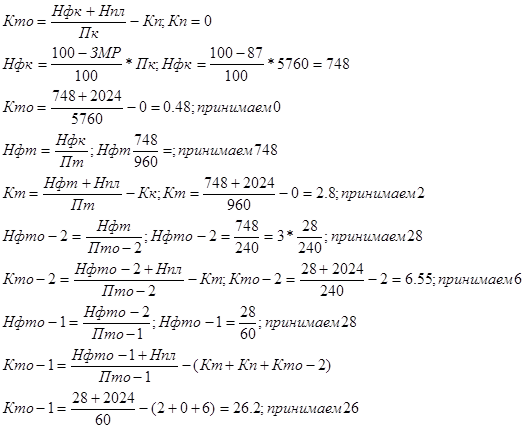

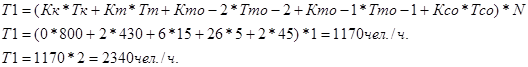

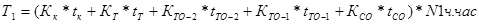

3. Расчет трудоемкости работ ДСМ и СМО

Трудоемкость выполнения рассчитанных обслуживаний и ремонтов для каждого вида машин производится по формуле:

где

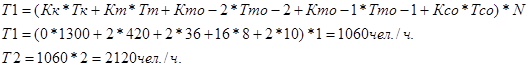

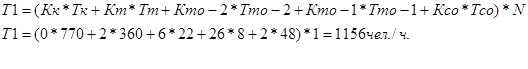

4. Расчет трудоемкости годовой производственной программы

Тг- общая трудоемкость машин.

Где Т1 ,Т2,Т3,Т4- трудоемкость выполнения ремонтов и технических обслуживаний конкретных видов машин.

Тг1- общая трудоемкость ТО и ТР мобильных машин.

Тг2 – общая трудоемкость ТО и ТР мало мобильных машин.

Расчет годового плана ТО и ТР.

Расчет годового плана ТО ТР приводится в таблице №2.

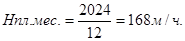

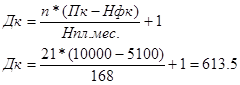

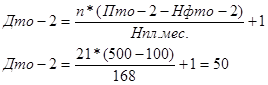

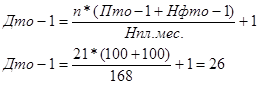

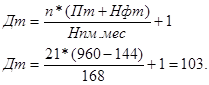

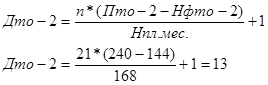

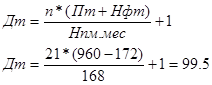

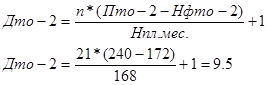

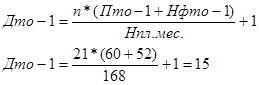

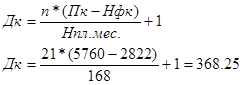

Расчет месячной производственной программы

Определяем день постановки машин на ТО и ТР для данного месяца.

n=число рабочих дней в месяце.

Пто.и.тр- периодичность проведения.

Нф- фактическая наработка.

Нпл.мес.- плановая наработка по месяцам.

устанавливаем расчета месяц в котором будит проводится ТО и ТР.

Если число превышает 21 ,то ТО и ТР проводится не будут.

ЭО с гидравлическим приводом.

Принимаем 613 , проводиться не будет.

Принимаем 112 проводиться не будет.

Проводиться не будет.

Проводиться не будет

КС на пневмоколесном ходу.

Проводиться не будет.

Принимаем 103 проводиться не будет.

Принимаем 13, будет проводиться 13.

Принимаем 11, будет проводиться 11.

В данном случае ТО-1 и ТО-2 совпадают их можно проводить в один день

Принимаем 308 проводится не будит

Принимаем 58 проводиться не будет.

Принимаем 58 проводиться не будет.

Принимаем 18, будит проводится 18.

Автогрейдер тяжелого типа.

Принимаем 296 проводиться не будет

Принимаем 70 проводиться не будет.

Принимаем 11, будет проводиться 11.

Принимаем 13, будет проводиться 13.

В данном случае ТО-1 и ТО-2 совпадают их можно проводить в один день

Рыхлитель с трактором Т-130.

Принимаем 281 проводиться не будет

Принимаем 41 проводиться не будет.

Принимаем 11,будит проводится 11

Принимаем 13, будит проводится 13.

В данном случае ТО-1 и ТО-2 совпадают их можно проводить в один день Трактор гусеничный Т-130 .

Принимаем 339 проводиться не будет

Принимаем 99 проводиться не будет.

Принимаем 9,будит проводится 9

Принимаем 15, будит проводится 15.

Трактор гусеничный ДТ-75

Принимаем 368 проводиться не будет

Принимаем 8, будит проводится 8.

Принимаем 8, будет проводиться 8.

Принимаем 8, будет проводиться 8.

В данном случае Т,ТО-1 и ТО-2 совпадают их можно

проводить в один день

Принимаем 382 проводиться не будет

Принимаем 22 проводиться не будет.

Принимаем 22 проводиться не будет.

Принимаем 9, будет проводиться 9.

Рыхлитель с трактором Т-130.

Принимаем 447 проводиться не будет

Принимаем 87 проводиться не будет.

Принимаем 27 проводиться не будет.

Принимаем 12, будет проводиться 12.

Автогрейдер тяжелого типа.

Принимаем 497 проводиться не будет

Принимаем 17, будет проводиться 17.

Принимаем 17, будет проводиться 17.

Принимаем 14, будет проводиться 14.

В данном случае Т, ТО-1 и ТО-2 совпадают их можно проводить в один день

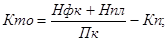

Технологическую разработку для мастерской по ТО и ТР строительных машин приводим в таблицу №3.

| № п\п | Наименование постов, отделений | Краткое описание работ на данном посту | Количество рабочих мест на посту | Количество производственных рабочих на посту |

| 1 | 2 | 3 | 4 | 5 |

| I | Разборочно-моечный | Доставка, очистка, разборка на узлы, агрегаты | 2 | 1 |

| II | Слесарно-ремонтный | Слесарно-ремонтные работы | 2 | 2 |

| III | Пост ТО | Техническое обслуживание машин | 3 | 2 |

| IV | Механический | Токарные, шлифовальные, сверлильные и др.станочные работы | 2 | 1 |

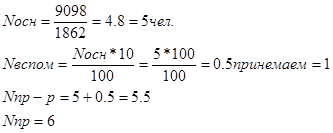

Расчет рабочих мест и постов для стационарной мастерской производится по формуле:

Фн- номинальный годовой фонд времени одного рабочего места в часах.

Дк – число календарных дней в году.

Дв – выходные дни.

Дп – праздничные дни.

Дпр – дней профилактики рабочих мест (Дпр=4 дня)

t см – продолжительность смены , в час (8час)

n – число смен работы одного рабочего места (n=1)

Фн= 253*8*1=2024 час

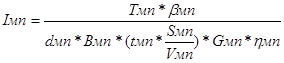

Расчет числа передвижных мастерских по ТО и ТР производится по формуле:

Тмп – трудоемкость работ по ТО и ТР за счет использования средств механизации труда рабочих ;

Вм.п. –число слесарей передвижной мастерской применяется не более 4-х человек.

dм.п. –число рабочих дней мастерской расчетном году (=254)

tм.п.- продолжительность рабочей смены мастерской ; tм.п.=8час

Sм.п.- среднее расстояние передвижения мастерской за смену, км tм.п=30км.

Vм.п. –средняя скорость передвижения мастерской к месту обслуживания и обратно;

G – Коэффициент сменности мастерской; Gм.п.=1.1;

Расчет рабочих постов производится по формуле:

К – коэффициент, определяющий число рабочих мест, приходящихся на один пост, принимается в пределах 1-3 и обосновывается в технологической разработке.

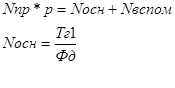

Численность производственных рабочих определяется по формуле:

Фд- действующий фонд рабочего времени одного человека

1. ЭО на гусеничном ходу 5-й размерной группы

| ТО-1 | ТО-2 | Т | СО | К | ТО-1 | ТО-2 | Т | СО | К |

| 60 | 240 | 960 | 2 | 8640 | 8 | 38 | 960 | 65 | 2400 |

2.ЭО с гидравлическим приводом

| ТО-1 | ТО-2 | Т | СО | К | ТО-1 | ТО-2 | Т | СО | К |

| 100 | 500 | 1000 | 2 | 10000 | 10 | 30 | 960 | 40 | 2600 |

3. КС пневмоколесный грузоподъемность 16 т. (КС35715)

| ТО-1 | ТО-2 | Т | СО | К | ТО-1 | ТО-2 | Т | СО | К |

| 60 | 240 | 960 | 2 | 4800 | 6 | 28 | 880 | 28 | 1920 |

4.Бульдозер на базе гусеничного трактора ДТ-75

| ТО-1 | ТО-2 | Т | СО | К | ТО-1 | ТО-2 | Т | СО | К |

| 60 | 240 | 960 | 2 | 5760 | 5 | 16 | 460 | 50 | 850 |

| ТО-1 | ТО-2 | Т | СО | К | ТО-1 | ТО-2 | Т | СО | К |

| 100 | 500 | 1000 | 2 | 6000 | 8 | 36 | 420 | 10 | 1300 |

технический обслуживание дорожный машина

| ТО-1 | ТО-2 | Т | СО | К | ТО-1 | ТО-2 | Т | СО | К |

| 100 | 500 | 1000 | 2 | 6000 | 8 | 36 | 420 | 10 | 1300 |

| ТО-1 | ТО-2 | Т | СО | К | ТО-1 | ТО-2 | Т | СО | К |

| 100 | 500 | 1000 | 2 | 6000 | 8 | 36 | 420 | 10 | 1300 |

8.Автогрейдер тяжелого типа.

| ТО-1 | ТО-2 | Т | СО | К | ТО-1 | ТО-2 | Т | СО | К |

| 60 | 240 | 960 | 2 | 5760 | 8 | 22 | 360 | 48 | 770 |

9.Автогрейдер тяжелого типа.

| ТО-1 | ТО-2 | Т | СО | К | ТО-1 | ТО-2 | Т | СО | К |

| 60 | 240 | 960 | 2 | 5760 | 8 | 22 | 360 | 48 | 770 |

10.Автогрейдер тяжелого типа.

| ТО-1 | ТО-2 | Т | СО | К | ТО-1 | ТО-2 | Т | СО | К |

| 60 | 240 | 960 | 2 | 5760 | 8 | 22 | 360 | 48 | 770 |

11.Автогрейдер тяжелого типа.

| ТО-1 | ТО-2 | Т | СО | К | ТО-1 | ТО-2 | Т | СО | К |

| 60 | 240 | 960 | 2 | 5760 | 8 | 22 | 360 | 48 | 770 |

12.Рыхлитель с трактором Т-130

| ТО-1 | ТО-2 | Т | СО | К | ТО-1 | ТО-2 | Т | СО | К |

| 60 | 240 | 960 | 2 | 5760 | 5 | 15 | 430 | 45 | 800 |

13.Рыхлитель с трактором Т-130

| ТО-1 | ТО-2 | Т | СО | К | ТО-1 | ТО-2 | Т | СО | К |

| 60 | 240 | 960 | 2 | 5760 | 5 | 15 | 430 | 45 | 800 |

14.Трактор гусеничный Т-130

| ТО-1 | ТО-2 | Т | СО | К | ТО-1 | ТО-2 | Т | СО | К |

| 60 | 240 | 960 | 2 | 5760 | 4 | 14 | 410 | 40 | 790 |

15.Трактор гусеничный Т-130

| ТО-1 | ТО-2 | Т | СО | К | ТО-1 | ТО-2 | Т | СО | К |

| 60 | 240 | 960 | 2 | 5760 | 4 | 14 | 410 | 40 | 790 |

16.Трактор гусеничный Т-130

| ТО-1 | ТО-2 | Т | СО | К | ТО-1 | ТО-2 | Т | СО | К |

| 60 | 240 | 960 | 2 | 5760 | 4 | 14 | 410 | 40 | 790 |

17.Трактор гусеничный ДТ-75

| ТО-1 | ТО-2 | Т | СО | К | ТО-1 | ТО-2 | Т | СО | К |

| 60 | 240 | 960 | 2 | 5760 | 3 | 9 | 360 | 30 | 600 |

18.Трактор гусеничный ДТ-75

| ТО-1 | ТО-2 | Т | СО | К | ТО-1 | ТО-2 | Т | СО | К |

| 60 | 240 | 960 | 2 | 5760 | 3 | 9 | 360 | 30 | 600 |

19.Трактор гусеничный ДТ-75

| ТО-1 | ТО-2 | Т | СО | К | ТО-1 | ТО-2 | Т | СО | К |

| 60 | 240 | 960 | 2 | 5760 | 3 | 9 | 360 | 30 | 600 |

| ТО-1 | ТО-2 | Т | СО | К | ТО-1 | ТО-2 | Т | СО | К |

| 60 | 240 | 960 | 2 | 5760 | 2 | 5 | 280 | 20 | 660 |

| ТО-1 | ТО-2 | Т | СО | К | ТО-1 | ТО-2 | Т | СО | К |

| 60 | 240 | 960 | 2 | 5760 | 2 | 5 | 280 | 20 | 660 |

5. Классификация парка машин по мобильности

Экскаватор одноковшовый предназначен для разработки грунтов 4 категории включительно без предварительного разрыхления, а также более прочных грунтов, включая мерзлые и скальные, после их разрыхления другими средствами. Гусеничные ходовое оборудование устройства служат как для перемещения экскаватора на новую стоянку, так и в качестве опорной базы для передачи нагрузок на грунт при экскавации. Базовая часть экскаватора включает ходовую тележку с нижней рамой, опорно-поворотное устройство и поворотную платформу с расположенными на ней насосно-силовой установкой, узлами гидравлической системы привода и кабиной машиниста. Гусеничная тележка гусеничного экскаватора приводится в движение гидрамотором и зубчатыми передачами.

Гидравлическая система наиболее распространенная в отечественных экскаваторах, включает масленый бак, двухпоточный регулируемый аксиально-плунжерный насос, два блока гидрораспределителей, гидравлические цилиндры привода стрелы, рукояти и ковша, гидромоторы привода поворотной платформы и привода двух гусеничных движителей, предохранительные, переливные и обратные клапана, центральный коллектор для подачи рабочей жидкости от источников для подачи рабочей жидкости от источников на поворотной платформе к гидромоторам ходового механизма на неподвижной нижней раме. Относится к маломобильным машинам.

Кран стреловой пневмоколесный применяют для производства монтажных работ при строительстве зданий и инженерных сооружений, для производства погрузочно-разгрузочных работ.

Пневмоколесный кран состоит из двух основных частей: неповоротной и поворотной рам, связанных между собой опорно-поворотным устройством. На поворотной раме расположены соловая установка и основные механизмы крана (грузовая, стреловая, вспомогательная лебедки и механизм поворота). Силовая установка и основные механизмы крана защищены от внешних воздействий кожухом.

Ходовое оборудование кранов состоит из плоской сварной рамы, оборудованной выносными опорами и установленной на передний и задние мосты. В зависимости от грузоподъемности крана общее число мостов изменяется от двух до четырех, а ведущих от одного до четырех. Так как кран пневмоколесный он относится к мобильным машинам.

Бульдозер является земельно-транспортной машиной с отвальным рабочим органом. Их основное назначение – послойная разработка грунта с последующим его перемещением перед отвалом по поверхности земли на небольшое расстояние. Бульдозер состоит из базовой машины ДТ-75 и навесного рабочего оборудования в виде отвала с цилиндрической рабочей поверхностью и ножом в его нижней части, соединенного с базовым трактором шарнирами через два толкающих бруса и гидравлической системы управления отвалом. Трактор ДТ-75 имеет жесткую сварную раму, состоящую из двух продольных лонжеронов замкнутого прямоугольного сечения, соединенных между собой поперечными литыми брусьями. Передние концы лонжеронов скреплены между собой поперечной трубой. Такая конструкция рамы создает большую прочность, долговечность и надежность конструкции трактора и повышает его эксплуатационные качества. Основной двигатель СМД-14- четырехтактный, четырехцилиндровый, бескомпресорный, дизельный, с вихревым смесеобразователем. Эти машины относится к маломобильным, так как имеют гусеничное ходовое оборудование.

Скрепер самоходныйпредставляет собой машину, состоящую из тягача и рабочего оборудования, соединенных рамой. Основными узлами и системами тягача являются силовая установка, трансмиссия, ходовая часть, рулевое управление, кабина и седельно-сцепное устройство. К рабочему оборудованию относятся тяговая рама, ковш, механизмы загрузки и разгрузки, передняя заслонка и привод управления ковшом и механизмами.

Скреперы предназначены для разработки и транспортирования грунта с укладкой его насыпь или отвал с планировкой, разравниванием и предварительным уплотнением. Так как скрепер самоходный и на пневмоколесном ходу он относится к мобильным машинам.

Автогрейдеры широко применяют для строительства и содержания автомобильных дорог и путей, а также для возведения насыпей и профилирования поверхности откосов. Автогрейдер представляет собой самоходную с одну двигательным приводом машину, состоящею из основной рамы, являющийся каркасом машины и несущей все остальные узлы, тяговой рамы смонтированными на ней поворотным кругом и отвалом с ножом дополнительного рабочего оборудования, двигателя, пневмоколесной ходовой части, трансмиссии, механизмов управления и кабины машиниста. Тяговая рама двумя гидроцилиндрами может быть установлена задней частью на любой высоте, а также перекошена в вертикальной плоскости с помощью специального гидроцилиндра, она может быть вынесена в любую сторону, в том числе за пределы колес машины. Для придания автогрейдеру поперечной устойчивости, управляемые колеса способны наклоняться в вертикальной плоскости. Задние колеса устанавливают попарно с каждой стороны на балансирных балках. Относится к мобильным машинам.

В целях совмещения в бульдозере землеройно-транспортной и рыхлительной машины, что повышает ее производительность при использовании в различных грунтовых условиях и почвено-климатических зонах, на задний мост базового гусеничного трактора навешивают рыхлительное оборудование. Рыхлительное оборудование является составной частью гусеничного бульдозера, что позволяет разрабатывать более прочные грунты, скальные породы, смерзшиеся материалы. В этом случае предварительно рыхлят породы, а затем транспортируют их бульдозерным отвалом. Рыхлители используют при отрывке котлованов, траншей, устройстве выемок, при подготовке дорожного полотна, вскрышных работ.

Различают одно- и многозубые рыхлители, однозубый рыхлитель снабжен одной стойкой, в результате чего сила тяги сосредоточена на одном рабочем органе. Благодаря этому он может разрушать более прочные породы. Кроме того, однозубый рыхлитель обладает меньшей метало емкостью, чем многозубый.

В зубе выполнено до трех отверстий. По этому его устанавливают в рамена различной высоты, обеспечивая ступенчатое изменение глубины рыхления в зависимости от прочности разрабатываемого материала.

Трех зубчатый рыхлитель снабжен тремя съемными стойками, размещенными на раме на одинаковом расстоянии одна от другой. Два боковых зуба снимать. Трех зубые рыхлители отличаются большой материалоемкостью и предназначены для работы на более легких породах и смерзшихся грунтах. Так как рыхлитель является навесным оборудованием на гусеничный трактор он является маломобильным.

Для мобильных СМО:

1) Централизованная форма ТО – технологические операции ТО и ТР выполняются бригадами рабочих высокой квалификации под руководством инженерно-технического персонала. При этой форме ТО машинисты машин полностью освобождены от этих работ.

Достоинство: увеличение объема механизированных работ к отдельным элементам ТО; повышение производительности за счет сокращения простоев машин; увеличение качества обслуживания, благодаря высокой квалификации рабочих.

Разновидностью централизованного обслуживания является проведение работ спец.звеньями.

Сущность специализации: звенья осуществляют работу только по ТО определенных видов или марок машин, а каждый из членов звена выполняет однотипные виды работ, сложность которых соответствует присвоенному ему разряду.

2) Метод ТО на универсальных (тупиковых) постах – все работы ТО и ТР выполняются на однотипных постах одной бригадой рабочих, за исключением уборочно-моечных работ, которые проводят отдельно в спец.помещениях. При организации работ ограничивается применение высоко-производственного оборудования и исключается специализация рабочих.

Для маломобильных СМО:

1) Децентрализованная форма ТО – все работы выполняются машинистами машин, а специализированными бригадами выполняется лишь ТР машин.

Недостатки: увеличение простоя машины в обслуживании; не в состоянии обеспечить требуемый современный уровень ТО и его качество, т.к. машинисты не имеют требуемой квалификации и необходимых средств механизации.

ТО организованно следующими методами: поточный на универсальных потоках и непосредственно на рабочем месте.

1) Индивидуальный метод непосредственно на рабочем месте машин или в условиях строительной площадки.

Уступает другим методам, но является единственно возможным для большинства случаев строительного производства с целью совершенствования этого метода возникает необходимость в широком использовании хорошо оснащенных передвижных средств.

3.3. Стационарные и передвижные мастерские. Предприятия по эксплуатации СМО подразделяются на две группы: универсальные и специализированные. Универсальные стационарные мастерские располагают зонами обслуживания и ремонта, производственными отделениями или участками: сварочным, электротехническим, топливной аппаратуры, а также складскими помещениями, постом наружной мойки и пунктом заправки. Зоны оснащены грузоподъемными устройствами, смотровыми ямами, подъемниками и вспомогательным оборудованием, позволяющий с наименьшими затратами выполнять полный объем работ по ТО и ТР. Для мобильных машин предусматривается более развитой профилактикой. Для проведения ТО и ТР маломобильных машин в составе эксплуатационного предприятия предусмотрены передвижные мастерские. Для проведения работ в условиях стройплощадки предусматривается целый комплекс передвижных средств: станция диагностики, передвижная мастерская для ТО и ТР и маслотопливозаправщик. Они монтируются на базе автомобиля и снабжаются автономным источником электроэнергии, механическим оборудованием и комплектом слесарного инструмента.

Планово предупредительная система ТО и ТР – комплекс организационно-технических мероприятий, проводимых в плановом порядке для обеспечения работоспособности исправности машин в течение всего срока их службы, при соблюдении заданных условий и режимов эксплуатации. Все работы, предусмотренные системой ППР и подразделяются на ТО и ремонт:

— ТО- комплекс работ по поддержанию работоспособности машины при использовании по назначению, ожидании, хранении и транспортировании.

Ремонт – комплекс операций по восстановлению работоспособности и исправности машины и восстановлению ресурсов машин и их составных частей. Объем работ по ремонту машин зависит от качества ТО, условий использования машин и квалификации машиниста.

Особенности системы ППР и ТО и ТР СМО:

1) периодическое проведение ТО И ТР различного вида после определенной наработки машины;

2) установление последовательности воздействий и интервалов наработки между ними в зависимости от условий эксплуатации, технических характеристик, типа производства и свойств обрабатываемых материалов при выполнении рабочих операций;

3) выполнение ТО и ТР в пределах регламентированных объемов работ, обеспечивающих нормальное работоспособное состояние, при этом трудоемкости работ зависят от сложности машины.

В соответствии с системой ППР машин принята следующая структура межремонтного цикла: ЕО; ТО-1 и ТО-2; СО; Т и К ремонты.

При ЕО выполняют следующее:

1) Проверяют при работающем двигателе:

— степень нагрева двигателя, дымление, стуки, шумы, давление масла и охлаждающей жидкости;

— исправность действия механизмов управления муфтами сцепления двигателей, КПП, муфта поворота, привода лебедки, муфт включения и тормозов барабанов лебедки;

— исправность системы управления, приборов гидро — и пневматической систем;

— исправность электроосвещения и контрольных приборов.

2) Проверяют при остановленном двигателе наружным осмотром:

— состояние деталей и узлов машины;

— наличие течи масла, топлива и охлаждающей жидкости;

— состояние навесного оборудования и ходовой части.

3) Очищают от масла и грязи.

4) Проверяют и подготавливают все крепления.

5) Устраняют все неисправности, обнаруженные при осмотре.

ТО-1 проводят через 60 часов работы. При этом выполняют все операции, предусмотренные ЕО и, кроме того, следующие:

1) Удаляют воду и осадки из корпуса топливного фильтра.

2) Удаляют грязь и масло из корпуса бортовых редукторов, кожуха, маховика и корпусов муфт сцепления дизеля и пускового двигателя.

3) Подготавливают крепления всасывающих выхлопных труб дизеля.

4) Меняют масло в воздухоочистителях двигателя.

5) Промывают картер дизеля, керосином наружные элементы и корпуса масляных фильтров.

6) Проверяют уровни масла, а при необходимости доливают его в трансмиссию.

6) Смазывают разные трущиеся детали, не имеющие масленок.

7) Проверяют и регулируют натяжение ремней вентилятора, гидросистему, муфты поворота, тормоза и включение барабанов лебедки.

8) Смазывают узлы, согласно карте смазки.

Устраняют все неисправности, обнаруженные при осмотре. ТО-2 проверяют через 240 часов работы. При этом выполняют все операции, предусмотренные ЕО и ТО-1 и следующие:

1) Заменяют масло в корпусах топливного насоса, пускового двигателя, в гидросистеме, КПП, и т.д.

2) Промывают в керосине и смачивают маслом набивку в сапунах двигателя и пускового двигателя.

3) Промывают сетки масляного насоса дизеля, систему охлаждения дизеля одним из рекомендуемых в инструкции по эксплуатации растворов.

4) Проверяют и регулируют: зазоры клапанов дизеля и зазоры в механизме декомпрессора, зазоры клапанов пускового двигателя, муфту сцепления пускового двигателя.

5) Проверяют состояние щеток у коллектора генератора и очищают их от пыли, а при необходимости заменяют их.

6) Проверяют состояние и регулируют муфту сцепления дизеля, механизмы управления фрикционами, тормоза ходовой части, натяжение гусениц.

7) Проверяют и регулируют зазоры в контактах прерывателя магнето, подтягивают гайки на ведущем колесе бортового редуктора.

8) Смазывают узлы и агрегаты согласно карте смазки.

9) Устраняют все неисправности, обнаруженные при осмотре машины.

СО проводят при переходе к осенне-зимнему и весеннему периодам эксплуатации машины. При этом выполняют операции очередного ТО-2 и заменяют смазку соответственно периоду эксплуатации согласно карте смазки.

Подбор необходимого оборудования для мастерских производится в соответствии с технологической разработкой и производственной необходимостью и сводится в таблицу № 1.

| № п\п | Наименование оборудования | Марка | Занимаемая площадь в кв.м. | ||

| Площадь единиц оборудования | Общая площадь | ||||

| Разборочно-моечный | |||||

| 1 | Установка для наружной очистки и мойки | 1 | 1415*950*1325 | 17,8 | |

| 2 | Тележка для перевозки узлов и агрегатов автомобилей | 1 | 1210*800*440 | — | |

| 3 | Ванна моечная | 1 | 150 | — | |

| 4 | Верстак слесарный | ОРГ-1468-01-066А ГОСНИТИ | 1 | 1200*800*800 | — |

| 5 | Инструментальная тележка с набором инструментов | 70-7878-1004 | 1 | 660*450*935 | — |

| 6 | Гайковерт электромеханический | И-303М | 1 | 1120*575*1090 | — |

| 7 | Кран мостовой | 1 | 15,3 | — | |

| Слесарно-ремонтный | |||||

| 1 | Верстак слесарный | 5101 ГОСНИТИ | 1 | 1250*750*1580 | — |

| 2 | Станок токарно-винторезный | 1К62 | 1 | 400*1400 | — |

| 3 | Пневматический реверсивный гайковерт | ИП3103 | 1 | Гайки М-69, М-18 | — |

| 4 | Стенд для разборки и сборки двигателей | 1 | 1500*1500*825 | — | |

| 5 | Электрифицированная кран-балка подвесная | ГОСТ-7890-84 | 1 | 3т. | — |

| 6 | Аппарат точильный, токарный, сверлильный | ТА-255 | 1 | 200мм. | — |

| Пост ТО | |||||

| 1 | Верстак слесарный на два рабочих места | ОРГ-1468-070 ГОСНИТИ | 2 | 2400*800*805 | — |

| 2 | Шкаф для материалов и инструментов | ОРГ-1468-07-040 | 1 | 860*360*1900 | — |

| 3 | Таль электрическая | ТЭ-511 | 1 | 3т. | — |

| 4 | Прибор для диагностики автомобилей | ПИДЭ-1 | 1 | 400*180*190 | — |

| 5 | Прибор для определения технического состояния цилиндропоршневой группы | К-69М | 1 | 258*175*132 | — |

| 6 | Электромеханический солидолонагнетатель | 03-9903 ГОСНИТИ | 1 | 680*530*330 | — |

| 7 | Аппарат для промывки двигателей | ЦКБ-1147 | 1 | 12л\мин. | — |

| 8 | Набор инструмента дефектовщика | 1 | — | ||

| 9 | Стенд для обкатки двигателей | 1 | 4500*4000 | — | |

| 10 | Стенд для испытания и регулировки аппаратуры | КИ-921М | 1 | 1200*660 | — |

| 11 | Ключ динамометр | ПИМ-1756 | 1 | 6кг. 500н-м. | — |

| 12 | Пресс гидравлический | ОКС-1671М | 1 | 1575*640 ГОСНИТИ | — |

| 13 | Гайковерт пневматический | ПИМ-1763 ГОСНИТИ | 1 | 2,5кг. | — |

| 14 | Стенд для испытаний гидросистем | КИ-4815 | 1 | 1600*800 | — |

| 15 | Установка для промывки систем смазки | ||||