Ремонт системы смазки двигателя ямз

Ремонт деталей системы смазки двигателя ЯМЗ-238 автомобилей КрАЗ-256, КрАЗ-256Б, КрАЗ-257, КрАЗ-258 — часть 1

Масляный насос. Перед разборкой насос проверяют на стенде. Ввиду того, что специальных стендов для проверки масляного насоса двигателя ЯМЗ-238 промышленность не выпускает, а проверяют и испытывают масляный насос на стендах собственного изготовления, необходимо, чтобы эти стенды обеспечивали число оборотов ведущего вала масляного насоса 3100 об/мин и разряже-ние на всасывании 90—110мм рт. ст., т. е. чтобы бак для забора масла находился ниже всасывающей полости насоса на 1250 — 1500 мм. Проверяют и испытывают масляный насос с применением дизельного масла Дп-11 (ГОСТ 5304—54) или ДС-11 (ГОСТ 8581—63). Температура масла должна быть 75—85°С.

При проверке на стенде производительность главной секции насоса должна быть 105—140 я/мин при давлении масла на выходе 6 ±0,5 кГ/см2.

Производительность радиаторной секции должна быть не менее 25 л/мин при давлении масла на выходе 0,2—0,5 кГ/см2.

Если при проверке на стенде масляный насос не соответствует указанным параметрам или при этом обнаружены стуки, заклинивания клапанов и течь масла в соединениях, масляный насос разбирают и ремонтируют.

Порядок разборки и сборки масляного насоса следующий (рис. 51).

Отвернуть болты креплення н снять всасывающую и отводящие трубки вместе с прокладками фланцев.

Вывернуть редукционный и предохранительный клапаны вместе с корпусами.

Отвернуть болт 4 креплення упорного фланца 3, снять упорный фланец и промежуточную шестерню 1.

При помощи съемника снять ведомую шестерню 31 привода масляного насоса и извлечь сегментную шпонку 32.

Отвернуть болт 6 н снять ось 5 промежуточной шестерни.

Отвернуть болты 24 масляного насоса, снять корпус 16 радиаторной секции и осторожно снять ведущую шестерню 10, чтобы не потерять стопорный шарик 11, снять ведомую шестерню 15.

Спять проставку 14, извлечь из корпуса ведущий валик 13 и ось 23 ведомых шестерен, спрессовать ведомую 25 и ведущую 9 шестерни нагнетающей секции.

На торцовых поверхностях проставки 14 масляного насоса не должно быть глубоких задиров; при наличии задиров поверхность шлифуют.

Ведущие и ведомые шестерни нагнетающей и радиаторной секций при установке их в гнезда корпусов должны утопать относительно торцов корпусов не более чем на 0,2 мм. При большем утопанни шестерен прошлифовать корпусы 7 и 16 со стороны проставки.

Неплоскостность поверхностей корпусов секций допускается не более 0,03 мм.

Радиальный зазор между гнездами корпусов и наружным диаметром шестерен не должен быть более 0,3 мм.

отверстий втулок корпусов нагнетающей и радиаторной секций до диаметра 16,1 мм;

валика масляного насоса и оси ведомых шестерен до диаметра 15,95 мм;

оси промежуточной шестерни до диаметра 34,92 мм;

отверстия втулки промежуточной шестерни до диаметра

35,06 мм.

На шестернях масляного насоса не должно быть глубоких за-диров как на рабочих поверхностях зубьев, так и на торцовых поверхностях.

Собирают насос в последовательности, обратной разборке, с соблюдением следующих требований.

Ведущую и ведомую шестерни нагнетающей секции запрессовывают на валик и ось так, чтобы расстояния от торцовой поверх-пости валика или оси до торцовой поверхности шестерен было для ведущей шестерни — 52±0,2 мм (со стороны длинной шейки), для ведомой шестерни — 21 ±0,2 мм (со стороны короткой шейки).

После соединения секций стяжными болтами ведущий валик масляного насоса должен вращаться плавно, без заеданий, от усилия руки. В случае тугого вращения допускается установка прокладок между торцами корпусов и проставкой. В этом случае зазор между проставкой и горцами шестерен не должен превышать 0,2 мм.

Продуть сжатым воздухом масляные каналы осп 5 промежуточной шестерни.

Ведомую шестерню 31 привода масляного насоса напрессовывают на ведущий валик 13 так, чтобы зазор между торцом ступицы шестерни и корпусом был в пределах 0,5— 1 мм.

Боковой зазор в зацеплении шестерен привода масляного насоса должен быть не более 0,6 мм.

Момент затяжки болта в оси промежуточной шестерни — 4 — 5 кГм.

После сборки насос проверить на стенде.

Рис. 51. Масляный насос:

1 — промежуточная шестерня привода^ 2 — втулка шестерни; 3 — упорный фланец;

4 — болт крепления упорного фланца; 5 — ось промежуточной шестерни; 6 — болт оси;

7 — корпус нагнетающей секции; 8 — шпонка ведущей шестерни; 9 — ведущая шестерня нагнетающей секции; 10— ведущая шестерня радиаторной секции; 11 — стопорный шарик; 12 — установочная втулка; 13 — ведущий валик; 14 — проставка; 15 — ведомая шестерня радиаторной секции; 16 — корпус радиаторной секции; 17 — втулка ведущего валика; 18 — предохранительный клапан; 19 —- пружина предохранительного клапана; 20 и 28 — регулировочные шайбы; 21 и 29 — упорные шайбы; 22 — корпус предохранительного клапана; 23 — ось ведомых шестерен; 24 — стяжной болт; 25 — ведомая шестерня нагнетающей секции; 26 —- редукционный клапан; 27 — пружина редукционного клапана; 30 — корпус редукционного клапана; 31 — ведомая шестерня привода; 32 — шпонка

Ремонт системы смазки двигателя ямз

СИСТЕМА СМАЗКИ двигателей ЯМЗ-238ПМ и ЯМЗ-238ФМ

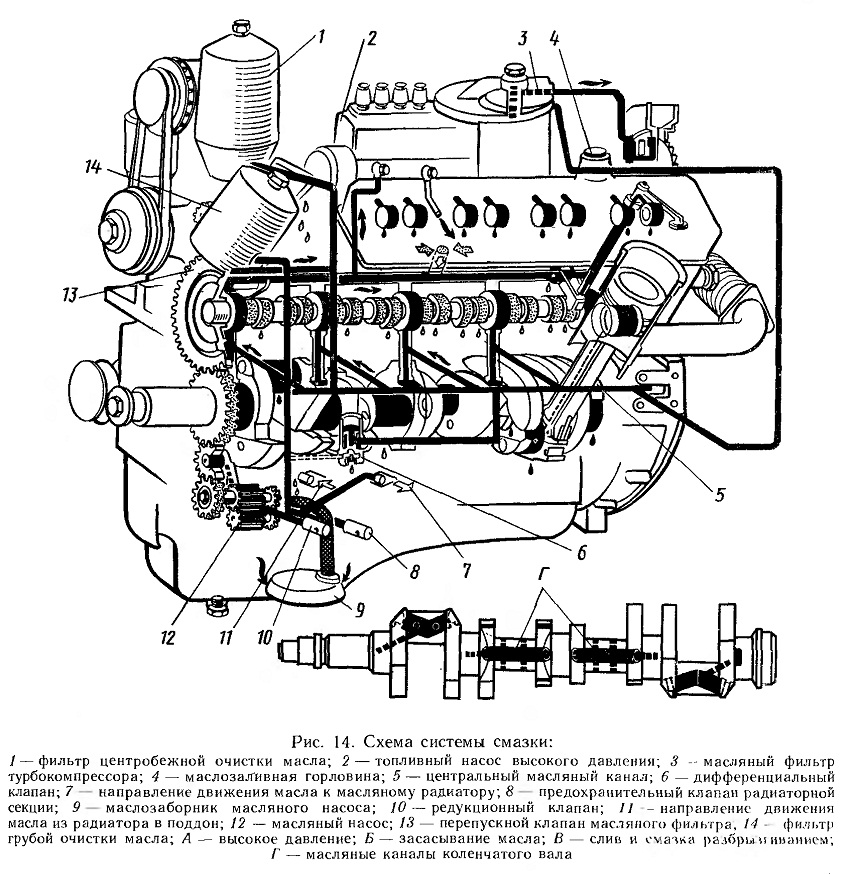

Система смазки двигателя (рис. 14) смешанная — под давлением и разбрызгиванием. Под давлением смазываются коренные и шатунные подшипники, поршневые пальцы, подшипники

распределительного вала, втулки коромысел, в гулки толкателей, наконечники штанг толкателем, подшипники масляного насоса и его привода; разбрызгиванием смазываются зеркало гильз цилиндров, кулачки распределительного вала, шестерни приводов агрегатов и подшипники качения.

Рис. 14. Схема системы смазки

Масляный насос двигателей ЯМЗ-238ПМ и ЯМЗ-238ФМ

(рис. 15). Шестеренного типа, установлен на передней крышке коренного подшипника и приводится во вращение от шестерни коленчатого вала через промежуточную шестерню; состоит из двух секций — основной и радиаторной.

Основная (нагнетательная) секция насоса подает масло в основную масляную магистраль через последовательно включенный фильтр грубой очистки 14 (см. рис. 14). В корпусе фильтра грубой очистки установлен перепускной клапан 12 (рис. 16), который при разности давлений до и после фильтра, равной 1,8- 2,3 кгс/см2 (при загрязнении элемента фильтра), открывается и часть неочищенного масла, минуя фильтр, поступает в масляную магистраль. К моменту начала открытия перепускного клапана 12 произойдет замыкание контактов сигнализатора; в этот момент в кабинете загорается сигнальная лампочка. После фильтра масло поступает в центральный масляный канал, а оттуда по каналам в блоке цилиндров к подшипникам коленчатого и распределительного валов. От подшипников коленчатого вала через систему каналов в коленчатом валу и шатунах масло подается к подшипникам верхних головок шатунов. От распределительного вала масло пульсирующим потоком направляется в канал оси толкателей и оттуда по каналам в толкателях, по полым штангам и сверлениям коромысел — ко всем трущимся парам привода клапанов Из центрального масляного канала по наружной трубке масло поступает к подшипникам турбокомпрессора через дополнительный фильтр тонкой очистки (рис. 17).

После фильтра грубой очистки параллельно основной масляной магистрали включен центробежный фильтр тонкой очистки масла 1 (см. рис. 14), который пропускает до 10% масла, проходящего через систему смазки. Очищенное масло сливается в поддон.

Нагнетательная секция масляного насоса снабжена редукционным клапаном 10 (см. рис. 14), перепускающим масло в поддон при давлении

на выходе из насоса более 7—8 кгс/см2.

В корпусе радиаторной секции насоса установлен предохранительный клапан 5, отрегулированный на давление 0,8—1,2 кгс/см°. Для стабилизации давления в систему смазки включен дифференциальный клапан 6. отрегулированный на начало открытия при 5,2—5,4 кгс/см2.

Ремонт системы смазки двигателя ямз

Ремонт системы смазки двигателей ЯМЗ-238ПМ и ЯМЗ-238ФМ

Ремонт масляного насоса. Насос проверяют и испытывают на стендах, которые должны обеспечивать частоту вращения его ведущего вала 3100 мин— 1 и разрежение на всасывание 140 мм рт. ст. При проверке и испытании масляного насоса применяют масло для двигателя при температуре 75—85 °С. При этих условиях производительность нагнетающей секции при противодавлении 5 + 0,5 кгс/см2 должна быть не менее 135 л/мин, производительность радиаторной секции при противодавлении 0,5 + 0,1 кгс/см2 не менее 23 л/мин. Если при проверке на стенде масляный насос не обеспечивает указанных параметров или обнаружены стуки и течь масла в соединениях, насос разбирают и ремонтируют.

Масляный насос (см. рис. 15) нужно разбирать в следующем порядке: отвернуть болты крепления всасывающего патрубка к корпусу;

осторожно, не повредив прокладку, снять трубку с заборником и кронштейном в сборе и прокладку фланца; отвернуть болты крепления отводящих трубок радиаторной и нагнетающей секции насоса, снять трубки и прокладки;

отвернуть болт крепления и снять упорный фланец 12 промежуточной шестерни II привода насоса и саму шестерню;

при помощи съемника снять ведомую шестерню 9 привода насоса с ведущего валика, вынуть шпонку крепления шестерни;

отвернуть болт крепления и снять ось 10 промежуточной шестерни привода насоса;

отвернуть болты крепления и снять корпус 16 радиаторной секции, ведущую 15 и ведомую 17 шестерни этой секции, стопорный шарик 19;

снять проставку 1 корпусов секций и вынуть из корпуса ведущую и ведомую 4 шестерни нагнетающей секции в сборе с осями;

при необходимости спрессовать ведущую шестерню 7 с валика и ведомую шестерню 4 с оси.

После разборки все детали масляного насоса следует тщательно промыть, осмотреть и обмерить.

При осмотре корпусов секций насоса нужно обратить внимание на состояние торцевых поверхностей гнезд под шестерни. Риски и задиры на этих поверхностях не допускаются. Износ торцевых поверхностей определяется замером глубины гнезда, которая не должна превышать 55,071 мм под шестерни корпуса нагнетающей секции и 10,051 мм под шестерни корпуса радиаторной секции. На шестернях масляного насоса не должно быть трещин, обломов, глубоких задиров.

Сборку насоса проводят в последовательности. обратной разборке, при этом нужно обратить внимание на следующее:

ведущая и ведомая шестерни нагнетающей секции должны быть напрессованы (при замене шестерни или валика соответственно на валик и ось так, чтобы расстояние от торцевой поверхности валика (оси) до торцевой поверхности шестерни было: для ведущей шестерни 52 + 0,2 мм (со стороны длинной шейки), для ведомой —21 +0,2 мм (со стороны короткой шейки);

при напрессовке ведущей шестерни радиаторной секции в лунку валика должен быть установлен стопорный шарик; качение шестерни на валике не допускается;

ведущие и ведомые шестерни нагнетающей и радиаторной секций, установленные в гнезда корпусов, должны утопать относительно торцев корпусов не более чем на 0,15 мм и не менее чем на 0,04 мм;

после затяжки болтов крепления корпусов ведущий валик масляного насоса должен вращаться от усилия руки плавно, без заеданий;

ведомая шестерня привода насоса должна быть напрессована на валик так, чтобы зазор между торцами ступицы шестерни и корпуса был 0,5—

после затяжки болта крепления упорного фланца промежуточная шестерня вращается свободно, без заеданий;

боковой зазор между зубьями ведомой шестерни привода насоса и промежуточной шестерни привода должен быть 0,4- -0,5 мм.

При испытании насоса на стенде не допускаются задевание шестерен за корпус, заклинивание клапана, течь масла через соединения. При установке масляного насоса в сборе с заборником необходимо, чтобы боковой зазор в зацеплении шестерни коленчатого вала и промежуточной шестерни масляного насоса был в пределах 0,25—0,37 мм; для шестерен, бывших в эксплуатации, допускается увеличение зазора до 0,50 мм. Зазор регулируется прокладками толщиной 0,3 мм, устанавливаемыми под привалочную плоскость фланца корпуса масляного насоса.

Замена клапанов системы смазки. Клапаны системы смазки в сборе поставляют отрегулированными на нужное давление, поэтому при неисправностях клапанов их нужно заменить, не разбирая. Клапаны проверяют испытанием на начало открытия.

Редукционный клапан нагнетающей системы масляного насоса должен открываться при давлении в надплунжерном пространстве не менее

6,8 кгс/см2, предохранительный клапан радиаторной секции насоса — при давлении 0,7 кгс/см2, дифференциальный клапан —4,5 кгс/см2.

Распространённые неисправности системы смазки двигателей ЯМЗ

Оказывающие непосредственное влияние на работу силового агрегата в целом, неисправности в системе смазки двигателей ЯМЗ необходимо своевременно обнаруживать и оперативно устранять. В противном случае серьёзных проблем не избежать.

Отсутствие давления масла

Эксплуатировать двигатели ЯМЗ с подобной поломкой недопустимо. Среди наиболее вероятных причин возникновения подобной проблемы:

- Малое количество масла в картере. Это несложно обнаружить, произведя соответствующие проверки.

- Поломка редукционного клапана. Виновником проблемы может оказаться как разрушившаяся пружина плунжера, так и сам плунжер, заедающий в определённом положении.

- Обрыв привода масляного насоса. В данном случае придётся убедиться в целостности зубьев приводных и ведомых шестерён и шпонки, установленной на валу ведущей шестерни нагнетающей секции.

Пониженное давление

О том, что в моторе упало давление, можно судить по показаниям установленных в кабине приборов. Даже промаргивание контрольной лампы на холостых оборотах – уже тревожный симптом, требующий срочного принятия мер. Как правило, занимаясь поиском неисправностей системы смазки двигателей ЯМЗ, следует рассматривать следующие причины:

- Недостаточное количество масла. В этом несложно убедиться, произведя соответствующую проверку с помощью щупа.

- Разжижение лубриканта охлаждающей жидкостью или топливом попавшими в картер. Вода или антифриз, смешиваясь с маслом, образуют эмульсию характерного светлого цвета. Наличие солярки удаётся обнаружить по запаху.

- Выход из строя центробежного фильтра тонкой очистки масла.

- Использование смазочных материалов с характеристиками, не соответствующими требованием технической спецификации.

- Проблемы в работе масляного насоса: повреждение прокладок, износ деталей и заедание плунжера.

- Выход температуры силового агрегата за допустимые пределы (перегрев).

- Засорение сетки маслоприемника, масляного фильтра, радиатора теплообменника или маслопроводящих каналов.

- Износ вкладышей коленчатого вала. Большее влияние оказывают коренные вкладыши.

Повышенное давление

Становящаяся причиной выдавливания сальников, повреждения прокладок и уплотнений, подобная неисправность возникает по двум причинам:

- В случае использования смазочных материалов со слишком высокой вязкостью.

- Из-за заедания плунжера перепускного клапана.

Важно помнить, что прокладки, уплотнения и сальники подвергаются естественному износу и могут получать механические повреждения. Утечка лубриканта через них ещё не означает, что в системе смазки увеличилось давление.