Ремонт системы питания карбюраторных двигателей

Бензонасос. Наиболее распространённые дефекты: ослабление либо поломка пружины диафрагмы, нарушение плотности прилегания клапанов к сёдлам, разрыв диафрагмы, износ резьб, рычага в соединении с осью и эксцентриком, повреждение крышки и корпуса.

Изношенные впускные и выпускные клапаны и их сёдла восстанавливаются таким же методом, как и клапаны и сёдла подкачивающих насосов дизелей. Пружина клапана (в свободном состоянии) должна иметь длину 7 мм, под нагрузкой 0,15 Н – не менее 3 мм, а пружина диафрагмы должна отвечать техническим требованиям, представленным в [табл.48].

Табл. 48. Параметры пружин, давление и подача бензонасосов.

| Показатели | Модель бензонасоса | ||||

| А-2, А-4 | Б-9Б | Б-9В, Б-9Г, Б-9Д | Б-10 | Б-7, Б-8 | |

| Нагрузка пружины диафрагмы (Н) | 51 | 50 | 51 | 95 | 40 |

| Длина пружины (мм) | 15 | 28,5 | 28,5 | 26,5 | 15 |

| Давление нагнетания (кПа) | 20-30 | 20-30 | 20-30 | 20-30 | 20-36 |

| Подача насоса за 10 ходов, не менее (см3) | 50 | 85 | 95 | 85 | 65 |

Неровности плоскостей крышки и корпуса, которые составляют более 0,08 мм, устраняются прошабриванием и притиркой на плите пастами. При установке крышки (головки) насоса на корпус соединительные винты необходимо затягивать (при отжатой вниз диафрагме) рычагом привода до рабочего положения.

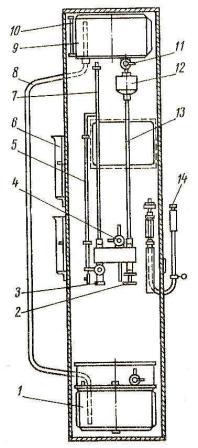

Для проверки технического состояния насоса его следует испытать на приборе 577Б [рис. 92] для проверки карбюраторов и бензонасосов.

Рис. 92. Стенд (прибор) для испытания подкачивающих бензиновых насосов.

1) – Мерный цилиндр;

2) – Кран переключения впускного трубопровода на бак либо в атмосферу;

5) – Блок для кранов и манометра;

6) – Кран включения манометра;

11) – Бак для бензина.

Насос закрепляется на панели прибора (3), применяя площадку, соответствующую типу насоса, и соединяется топливопроводами (10) с заборным баком (11) и с мерным цилиндром (1). Следует перекачивать бензин из бака в цилиндр за 10 полных ходов путём вращения маховичка (8) вала с эксцентриками (7) с частотой один ход в секунду. Необходимо замерить подачу и развиваемое давление [табл.48]. Падение давления должно составлять не более 10 кПа за 30 секунд.

Карбюратор может иметь следующие дефекты: нарушение плотности прилегания иглы клапана к седлу, изменения пропускной способности жиклёров и упругости пружинных элементов (пружин, пластин диффузоров).

Детали карбюратора подлежат промывке керосином, очистке при помощи волосяной щётки либо очистке в ультразвуковых ваннах и последующей просушке на воздухе. Распылители и жиклёры следует продувать сжатым воздухом.

Обнаружение дефектов поплавка (щели, трещины) осуществляется путём погружения его в горячую (80-90 градусов Цельсия) воду. Поплавок признаётся годным в том случае, если в течение 30 секунд не появятся пузырьки воздуха. Обнаруженные при проверке щели либо отверстия следует расширить при помощи шила, затем слить из поплавка бензин, просушить и запаять дефектное место. Поплавок должен иметь установленную массу [табл. 49].

Табл. 49. Основные регулировочные данные карбюраторов.

При помощи устройства, которым оснащён прибор модели 528 [рис. 93], проводится проверка герметичности игольчатого клапана.

Рис. 93. Устройство для проверки плотности игольчатого клапана поплавковой камеры.

1) – Стеклянная трубка;

2) – Резиновая трубка;

3) – Стеклянная трубка;

4) – Клапан в сборе.

Испытываемый клапан (4) в сборе закрепляется на верхней части трубки (3). Трубку (1) следует поднять примерно на 250 мм и налить в неё воду до нулевой отметки («Уровень») у шкалы трубки (3). Вакуум, который создаётся при опускании трубки (1), понизит уровень воды в трубке (3) со скоростью, зависящей от герметичности клапана (но не более 24 мм/мин). Проверка игольчатого клапана воздухом под давлением 20-30 кПа допускает падение давления за 1 минуту не более 1 кПа. Если герметичность клапана нарушена, его с гнездом следует обрабатывать и притирать пастой с абразивом М10-М-15, применяя специальную державку.

Пропускная способность отверстий в жиклёрах проверяется путём пролива водой за единицу времени (мин) при температуре 20±10 градусов Цельсия при напоре 10 кПа, используя прибор НИИАТ-528М [рис.94].

Рис. 94. Прибор НИИАТ-528М для проверки жиклёров и запорных клапанов карбюраторов.

1) – Нижний бачок;

2) – Регулировочный вентиль;

3) – Переходный наконечник;

4) – Кран выпуска воздуха;

5) – Стержень указателя;

6) – Мерная мензурка;

7) – Напорная трубка;

9) – Верхний бачок;

10) – Контрольная трубка;

12) – Поплавковая камера;

14) – Устройство для проверки игольчатого клапана.

Жиклёр для проверки устанавливается в переходный штуцер (наконечник) (3) прибора. В бачок (9) заливается вода. Поворотом крана (11) следует открыть выход воды в жиклёр. Далее путём вращения вентиля (2) нужно добиться, чтобы при истечении из него уровень воды в напорной трубке (7) установился на отметке 1000 мм. Только после этого воду, вытекающую из жиклёра, следует собрать в мензурку за 1 минуту и определить его пропускную способность (см 3 /мин), руководствуясь данными, представленными в [табл.49]. Если показатели меньше представленных в таблице, то жиклёр подлежит повторной прочистке, а если показатели увеличены – жиклёр подлежит замене.

Проверка подачи насоса ускорителя производится по следующему алгоритму:

1) – поплавковая камера заполняется топливом;

2) – выполняются 3-4 прокачки насосом;

3) – вытекшее топливо собирается в мензурку;

4) – производится замер количества вытекшего топлива за 10 полных ходов насоса [табл.49].

Величина зазора между стенками патрубков карбюратора и дроссельными заслонками должна составлять 0,06-0,1 мм, а воздушными – 0,15-0,25 мм. Восстановление отверстий в корпусе под оси производится путём постановки втулки.

Собранные карбюраторы должны отвечать следующим техническим требованиям:

2) – обеспечение заданного уровня топлива в поплавковой камере [табл.49].

Регулировка уровня производится путём подгибания язычка (рычажка) поплавка под клапаном либо установкой прокладок под корпус игольчатого клапана. Визуальный контроль за уровнем осуществляется по контрольным отверстиям (карбюраторы К-88А, К-89А и других), либо через смотровые окна с отметками уровня (карбюраторы К-126Б и другие), или путём использования резьбы под спускные пробки поплавковой камеры, устанавливая стеклянную трубку.

Регулировка момента включения экономайзера у карбюраторов типа К-22, К-126 производится при близком к полному открытию дроссельной заслонки, а у карбюраторов типа К-88А и других – при зазоре 15,6 мм между нижней кромкой дроссельной заслонки и стенкой смесительной камеры.

Баки и топливопроводы низкого давления. При проведении ремонта топливные баки следует промывать вначале пятипроцентным горячим раствором каустической соды, а затем промыть чистой горячей водой (троекратно).

Наиболее часто встречающиеся дефекты швов:

3) – пробоины либо коррозия стенок;

4) – отпайки горловины.

Испытание баков на герметичность производится в ванне с водой под давлением 0,02-0,03 МПа в течение трёх минут. Устранение дефекта осуществляется следующими методами:

1) – запайка припоями;

2) – приварка/припайка накладок (газовой либо электродуговой в среде углекислого газа);

3) – вырезание окна, правка через него вмятины и по окончании – приварка заплаты на окно.

Смятые участки трубок следует отрезать и соединить трубку [рис. 95] методом пайки либо сварки (газовой сваркой).

Рис. 95. Ремонт топливопроводов низкого давления.

а) – стыковка трубок без дополнительной втулки (трубки);

б) – стыковка трубок при помощи дополнительной втулки (трубки);

Ремонт и техническое обслуживание системы питания и зажигания

К основным неисправностям системы питания относятся:

1) образование слишком бедной или слишком богатой горючей смеси;

2) подтекание топлива;

3) прекращение подачи топлива в карбюратор; 4)- затрудненный пуск горячего или холодного

двигателя;

5) неустойчивая работа двигателя на холостом ходу;

6) перебои в работе двигателя на всех режимах работы;

7) повышенный расход топлива.

Прекращение подачи топлива в карбюратор может произойти из-за засорения топливопроводов и сетчатых фильтров, из-за неисправности топливного насоса, загрязнения фильтра тонкой очистки, а также из-за неисправности клапана двойной очистки. Для того чтобы определить причину прекращения подачи топлива к карбюратору, необходимо отсоединить от карбюратора шланг подачи топлива, затем опустить отсоединенный конец шланга в емкость и подкачать топливо рычагом ручной подкачки топливного насоса или проворачивая коленчатый вал стартером. Если при прокачке из шланга потекло топливо, значит, топливный насос исправен, и необходимо проверить, не засорился ли топливный фильтр. Если топливо подается из шланга слабо, периодически или не подается вообще, значит, засорилась топливная магистраль подачи топлива от топливного бака к насосу или неисправен топливный насос. Проверку топливного насоса ручной подкачкой лучше всего проводить 2 раза после проворачивания коленчатого вала при помощи стартера или пусковой рукоятки. Если при проверке ручной подкачкой топлива не ощущается сопротивления качанию рычага ручной подкачки, а подача топлива отсутствует, значит, топливный насос неисправен. Если при подкачке приходится прикладывать значительное, усилие на рычаг ручной подкачки, то, скорее всего, засорена топливоподающая магистраль.

Для того чтобы определить наличие засора в топливной магистрали, необходимо ее продуть при помощи специального насоса с конусной насадкой либо при помощи обыкновенного компрессора. Для этого необходимо отсоединить от топливного насоса шланг подачи топлива, вставить в него конусную насадку и при помощи насоса или компрессора продуть его. Если топливопроводящая магистраль не засорена, то воздух будет свободно поступать в топливный бак. Если воздух не проходит или проходит с трудом, можно продуть шланг под большим давлением, в некоторых случаях это помогает устранить засор. Если продувкой не удается устранить неисправность, то необходимо снять, прочистить или заменить топливоприемную трубку бензобака с сетчатым фильтром. Кроме этого после прочистки или замены топливоприемной трубки и сетчатого фильтра рекомендуется промыть горячей водой бензобак, для того чтобы удалить из него остатки имеющихся в нем загрязнений. При отсутствии засоров в топливопроводящей магистрали нужно проверить топливный насос на наличие неисправностей.

Проверку топливного насоса начинают с визуального осмотра на предмет наличия подтеканий через негерметичные соединения его частей или через повреждения диафрагмы. Если при осмотре обнаруживается подтекание топлива через соединения частей насоса, то необходимо подтянуть их соединения. Затем необходимо снять крышки насоса, прочистить его сетчатый фильтр и затем проверить насос в действии. При повреждении диафрагм насоса топливо начнет протекать через нижнее отверстие в корпусе и попадать в картер двигателя. Поэтому при данной неисправности будет наблюдаться повышенный расход топлива, повышение уровня масла и повышение его давления. Эти признаки помогают выявить неисправность диафрагм топливного насоса, при которых он способен сохранять работоспособность. Поврежденные диафрагмы не подлежат восстановлению, их необходимо заменить на новые. Если после проверки, прочистки и замены диафрагм подача топлива не возобновляется, то топливный насос необходимо снять с автомобиля для ремонта или замены.

Если топливный насос полностью исправен и обеспечивает подачу топлива, то необходимо проверить сетчатый фильтр карбюратора. Для этого нужно открыть пробку сетчатого фильтра карбюратора, прочистить его и затем продуть сжатым воздухом.

Образование слишком бедной горючей смеси сопровождается следующими факторами: перегревом двигателя, потерей его мощности, возникновением, «выстрелов» в карбюраторе. Однако такие же признаки возникают при слишком раннем или слишком позднем зажигании. Поэтому перед устранением неисправностей нужно проверить установку момента зажигания.

Причины образования бедной смеси:

1) недостаточная подача топлива в карбюратор;

2) засорение топливных жиклеров главной дозирующей системы;

3) подсос воздуха в местах соединения карбюратора с впускным трубопроводом или с выпускного трубопровода с головкой цилиндра;

4) заедание поплавка или игольчатого клапана в верхнем положении;

5) пониженный уровень топлива в поплавковой камере.

Для того чтобы определить и устранить вышеперечисленные неполадки, необходимо проверить подачу топлива при помощи ручной подкачки. Если топливо подается исправно, то проверить, нет ли подсоса воздуха в соединениях. Для этого необходимо при работающем двигателе закрыть воздушную заслонку и выключить зажигание. Затем осмотреть место соединения карбюратора и впускного трубопровода, если в этом месте обнаружено топливное пятно, то это говорит о негерметичности данного соединения. В этом случае нужно подтянуть гайки и болты крепления. Если подсос воздуха отсутствует, то следует проверить уровень топлива в поплавковой камере и при необходимости отрегулировать его.

Признаками образования слишком богатой топливной смеси являются:

1) «выстрелы» и черный дым из глушителя;

2) потеря мощности двигателя;

3) перегрев двигателя;

4) повышенный расход топлива;

5) попадание бензина в масло;

6) образование нагара в камерах сгорания, а также на поршнях.

Образование слишком богатой смеси может быть вызвано следующими факторами:

1) повышенным уровнем топлива в поплавковой камере;

2) изнашивание, заедание и неполное закрытие игольчатого клапана поплавковой камеры;

3) неплотное открытие воздушной заслонки;

4) нарушение герметичности диафрагм экономайзера мощностных режимов.

Для того чтобы определить и устранить вышеперечисленные неисправности, необходимо снять крышку карбюратора и проверить поплавковый механизм. При наличии неисправностей в карбюраторе устранить их и отрегулировать уровень топлива в поплавковой камере. Проверить игольчатый клапан на герметичность. Для этого нужно повернуть крышку поплавком вверх и плотно подсоединить к топливопроводящему штуцеру резиновую грушу. Затем нужно выдавить из груши весь воздух и если в течение 30 секунд форма груши не изменится, значит, клапан герметичен. Если герметичность клапана нарушена, его нужно заменить на новый. Неплотное открытие воздушной заслонки можно устранить регулировкой тросового привода. Все остальные неисправности, приводящие к образованию слишком богатой горючей смеси, определяются и устраняются в процессе разборки и ремонта карбюратора.

Подтекание топлива может произойти в результате:

1) неплотности спускной пробки топливного бака;

2) неплотности соединений топливопровода;

3) в результате трещин в топливопроводе;

4) в результате негерметичности диафрагм и соединений топливного насоса.

Подтекание топлива необходимо вовремя обнаруживать и устранять, так как оно приводит к перерасходу топлива, а также может вызвать пожар в автомобиле. Затрудненный запуск горячего двигателя может являться следствием .следующих причин: неполного открытия заслонки карбюратора; нарушения регулировки и заслонки жиклера системы холостого хода; повышенного уровня бензина в поплавковой камере. Для устранения этой неисправности можно попробовать запуск двигателя с «продувкой». Такой запуск предполагает включение двигателя при полном нажатии педали управления дроссельными заслонками. Если такой запуск не даст положительного результата, то необходимо отрегулировать длину троса привода воздушной заслонки. Кроме этого необходимо проверить и отрегулировать уровень топлива в поплавковой камере, отрегулировать систему холостого хода, а также вывернуть, прочистить и продуть топливный жиклер и эмульсионный канал системы холостого хода.

Причиной затрудненного пуска холодного двигателя могут быть отсутствие подачи топлива в карбюратор, неисправность системы зажигания или неисправность пускового устройства карбюратора.

Если происходит затрудненный запуск холодного двигателя при исправном карбюраторе и системе зажигания, то причиной неполадки может быть нарушение регулировки положения воздушной и дроссельной заслонки первичной камеры, или пневмокорректора пускового устройства.

Неустойчивая работа двигателя на холостом ходу может возникнуть в результате многих причин, которые могут быть не связаны с системой питания, например, неправильная установка зажигания, образование нагара на электродах свечей зажигания и т.д. При неустойчивой работе двигателя необходимо проверить исправность системы зажигания и системы газораспределения, а затем приступать к проверке системы питания.

Перебои в работе двигателя могут возникнуть из-за засорения сетчатого фильтра, жиклеров или клапанов карбюратора, попадания воды в карбюратор, подсоса воздуха через поврежденные прокладки в соединениях карбюратора. Кроме этого перебои в работе двигателя также могут быть вызваны неисправностью других механизмов и систем двигателя, например из-за нарушения зазоров в клапанном механизме или из-за нарушений в работе системы зажигания.

Повышенный расход топлива может появиться в результате неисправности карбюратора или в результате подтекания топлива. Для того чтобы выявить неисправности, которые приводят к повышенному расходу топлива, нужно проверить топливоподающие элементы системы питания. Кроме этого повышенный расход может быть следствием других причин, например неисправности системы зажигания, ухудшения наката автомобиля из-за неисправности тормозной системы, а также в результате пониженного давления в шинах и т. д.

В процессе технического обслуживания системы питания следует ежедневно проверять соединения топливопроводов, карбюратора и топливного насоса на наличие протекания. После прогрева двигателя нужно проверять устойчивость работы двигателя на малой частоте вращения коленчатого вала, для этого

резко открывают и быстро закрывают дроссельные заслонки.

Кроме того, через каждые 10 000-15 000 км пробега необходимо:

1) вынимать сетчатый фильтр топливного насоса, промывать его бензином, продувать сжатым воздухом и ставить на место;

2) заменять фильтр тонкой очистки топлива;

3) заменять на новый фильтрующий элемент воздухоочистителя;

4) проверять и подтягивать болты и гайки крепления воздухоочистителя к карбюратору, топливного насоса к блоку цилиндров, карбюратора к выпускному трубопроводу, впускного и выпускного трубопроводов к головке блока цилиндров, приемной трубы глушителя к выпускному трубопроводу, глушителя к кузову.

Кроме этого через каждые 20 000 км пробега нужно очищать карбюратор и- проверять его работу.

Неисправности в системе зажигания могут привести к неустойчивой работе и затрудненному запуску двигателя, к перебоям на всех режимах работы двигателя, к потере мощности, а также к повышенному расходу топлива. К основным неисправностям системы зажигания относится нарушение угла опережения зажигания, перебои в одном или нескольких цилиндрах, а также полная потеря зажигания.

Позднее зажигание характеризуется перегревом двигателя и потерей мощности, раннее зажигание также характеризуется потерей мощности и стуком в двигателе. Для того чтобы устранить эти неисправности, необходимо отрегулировать угол опережения зажигания. Для этого нужно повернуть корпус распределителя зажигания или датчика-распределителя.

Перебои в цилиндре, как правило, возникают из-за неисправности свечи зажигания, в результате испорченной изоляции провода высокого напряжения, который присоединяется к свече, а также из-за плохого контакта провода высокого напряжения в наконечнике свечи или в гнезде крышки распределителя.

Перебои в работе нескольких цилиндров двигателя могут возникнуть в результате:

1) испорченной изоляции центрального провода высокого напряжения;

2) плохого контакта провода высокого напряжения в гнезде крышки распределителя или на клемме катушки зажигания;

3) неисправного конденсатора;

4) обгорания контактов прерывателя;

5) трещин на крышке распределителя или ротора;

6) неправильного зазора между контактами прерывателя;

7) периодическое замыкание подвижного контакта прерывателя на «массу» из-за испорченной изоляции;

8) попадание влаги на элементы системы зажигания (на крышку распределителя зажигания, провода высокого напряжения, наконечники свечей).

Загрязненные контакты распределителя прочищают ветошью, которую предварительно смачивают бензином, а обгоревшие контакты зачищают надфилем.

Полное прекращение зажигания может произойти из-за неисправности в цепи низкого и высокого напряжения. Для устранения этой неполадки вначале проверяют цепь высокого напряжения, затем цепь низкого напряжения, а потом высокого.

Проверка системы зажигания включает в себя проверку и регулировку угла опережения зажигания; проверку конденсатора; проверку цепи низкого и цепи высокого напряжения.

При проверке зазора между контактами прерывателя необходимо снять крышку распределителя, повернуть рукояткой коленчатый вал до полного размыкания контактов и потом щупом проверить зазор, который должен составлять 0,35-0,45 мм. Если зазор принимает недопустимые значения, то его необходимо отрегулировать, ослабив стопорный винт, передвинув площадку с неподвижным контактом прерывателя. После регулировки величины зазора между контактами прерывателя стопорный винт закрепляют и затем приворачивают крышку распределителя.

Проверку и регулировку угла опережения зажигания осуществляют при помощи стробоскопа или контрольной лампы. Практическую проверку правильности установки угла опережения зажигания можно провести во время движения автомобиля. Для этого нужно прогреть двигатель и разогнать его до скорости 50 км/час и, двигаясь на высшей передаче, резко нажать на педаль газа. При этом в двигателе должны слышаться слабые стуки, если стуков не слышно, значит, зажигание срабатывает слишком поздно, а долго не прекращающиеся стуки говорят об слишком раннем зажигании;

Проверка цепей высокого и низкого зажигания осуществляется на специальных диагностических стендах с применением осциллографов, которые позволяют достаточно быстро, легко и максимально точно определить работоспособность элементов системы зажигания.

При отсутствии осциллографа проверка цепи низкого напряжения может быть выполнена при помощи индикатора. Проверка цепей при помощи индикатора осуществляется в следующей последовательности. Один провод индикатора присоединяют к массе автомобиля, а другой провод начинают последовательно подсоединять к входной и выходной клеммам выключения зажигания, входной и выходной клеммам катушки зажигания и к клемме низкого напряжения прерывателя. Если на каком-то участке цепи лампа индикатора будет гореть только вначале, значит, на этом участке существует повреждение или разрыв.

Для проверки цепи высокого напряжения необходимо снять крышку распределителя, затем поворотом коленчатого вала полностью соединить контакты прерывателя и отключить провод высокого напряжения из центральной клеммы распределителя. После этого нужно включить зажигание и, держа провод высокого напряжения на расстоянии 4-5 мм от «массы», пальцем размыкать контакты прерывателя. Если между концом провода и «массой» нет искры, значит, цепь высокого напряжения неисправна или неисправен конденсатор. Для окончательной проверки нужно заменить конденсатор на другой (заведомо исправный). После замены конденсатора снова повторить проверку. Если искра по-прежнему отсутствует, значит, нужно заменить катушку.

Для того чтобы проверить исправность работы конденсатора, необходимо отсоединить провод конденсатора от клеммы прерывателя, затем полностью сомкнуть контакты прерывателя, включить зажигание и рукой размыкать контакты прерывателя. При размыкании между контактами прерывателя должно наблюдаться сильное искрение. После этого нужно снова присоединить провод конденсатора обратно к клемме и повторить проверку. Если искрение между контактами прерывателя уменьшится, значит, конденсатор исправен, в противном случае конденсатор нужно заменить на новый.

Ремонт системы зажигания заключается в замене неисправных элементов, таких как провода высокого и низкого напряжения, свечи зажигания, конденсатор, выключатель зажигания и его контактная группа, электронный коммутатор, датчик распределителя, распределитель зажигания и его элементы (кулачок, ротор, крышка, вакуумный регулятор, контактная группа), на новые.