Ремонт шатунно-поршневого комплекта

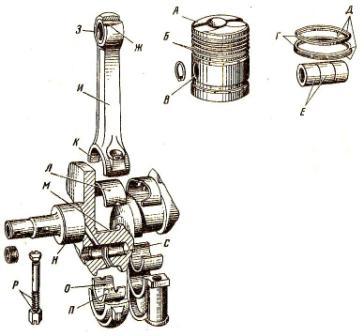

Основные дефекты деталей шатунно-поршневого комплекта представлены на рисунке 64.

Рис. 64. Возможные дефекты деталей шатунно-поршневого комплекта.

А) – Отложения нагара, кокса, смол;

Б) – Износы канавок;

В) – Износы отверстий под палец в поршне;

Г) – Износы наружной поверхности колец;

Д) – Износы колец по высоте;

Е) – Износы пальца снаружи;

Ж) – Износ втулки снаружи шатуна;

З) – Износ втулки внутри шатуна;

И) – Изгиб и скручивание шатуна;

К) – Износ нижней головки шатуна внутри;

Л) – Износ снаружи вкладыша;

М) – Износ шатунной шейки;

Н) – Износ коренной шейки;

О) – Износ изнутри вкладыша;

П) – Смятие фиксирующих усиков вкладыша;

Р) – Срыв и смятие резьбы шатунных болтов;

С) – Отложение продуктов износа.

Поршневой палец восстанавливается раздачей (пластической деформацией) в холодном состоянии с последующей термообработкой, гидротермической раздачей с одновременной термообработкой, гальваническими способами (хромированием, твёрдым железнением). После восстановления поршневые пальцы обрабатываются на бесцентрово-шлифовальных станках и полируются до нормального размера, доводя шероховатость поверхности до Ra=0,16-0,32 мкм.

При гидротермической раздаче палец нагревается ТВЧ в индукторе до температуры 790-830 градусов Цельсия, затем охлаждается проточной водой, пропуская её сквозь его внутреннюю полость. При этом палец закаливается, увеличивается его длина и наружный диаметр на 0,08-0,27 мм. Удлинённые пальцы шлифуются с торцов, затем снимаются фаски с наружной и внутренней поверхности.

Втулки верхней головки шатуна. Они восстанавливаются следующими методами: термодиффузионным цинкованием с последующей обработкой; осадкой в шатуне; обжатием с последующим наращиванием наружной поверхности электроконтактной приваркой стальной ленты (толщина ленты из малоуглеродистых сталей 0,4-0,6 мм).

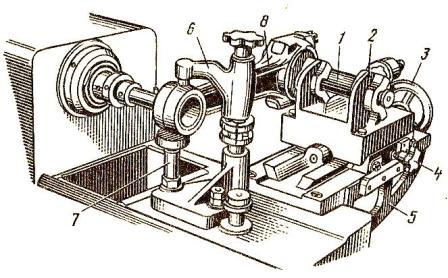

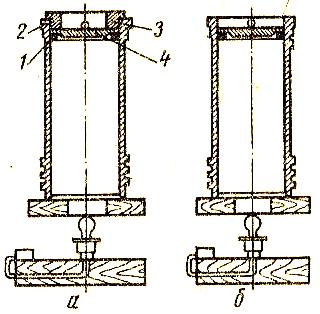

Шатун. При износе поверхности под втулку шатун растачивается на один из ремонтных размеров с интервалом в 0,5 мм, снимая по торцам фаски 1,5 мм х 45 град. Для расточки используется алмазно-расточной станок УРБ-ВП, закрепляя шатун [рис. 65].

Рис. 65. Крепление шатуна на станке при расточке втулки верхней головки.

2) – Призмы каретки;

3) – Маховичок передвижения каретки;

4) – Винт стопорения каретки;

6) – Прижимная стойка;

На данном станке можно растачивать отверстия диаметром 28-100 мм, при частоте вращения 600-975 мин -1 и подаче 0,04 мм/об.

Расстояние между осями верхних и нижних головок достигается установкой шаблона между упорами на кронштейне (5) и подвижной каретке. Правильность установки отверстия шатуна в вертикальной плоскости проверяется по резцу и регулируется опорой (7).

Изношенные внутренние поверхности нижней и верхней головок шатуна на ремонтных предприятиях наращиваются гальваническим железнением, растачиваются и шлифуются либо хонингуются до нормальных размеров.

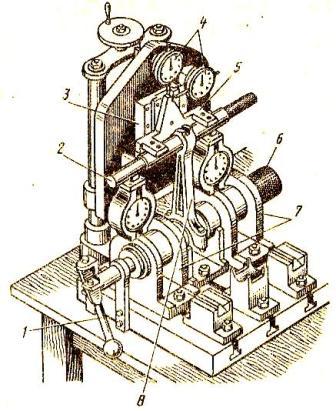

Для определения отклонения от параллельности (изгиб) в вертикальной и горизонтальной (скручивание) плоскостях, осей верхней головки относительно нижней, шатун, скомплектованный с крышкой, проверяется для карбюраторных двигателей на специальном приборе [рис. 66], а для всех остальных – на приборе 70-8735-1025.

Рис. 66. Прибор для комплексной проверки шатунов автомобильных двигателей.

1) – Рукоятка для снятия скалки;

2) – Малая оправка;

3) – Направляющие ползуна;

6) – Большая оправка;

Отклонение от параллельности (изгиб) осей головок шатунов допускается для дизелей:

ЯМЗ-238НБ, ЯМЗ-240Б – 0,08 мм.

Д-240 и ЯМЗ-240НБ – 0,08 мм;

СМД-17, СМД-18 – 0,25 мм;

А-01, А-41 – 0,11 мм;

ЯМЗ-238НБ – 0,1 мм.

Для автомобильных двигателей отклонение от параллельности осей во всех плоскостях допустимо не более 0,05 мм на длине 100 мм. Для устранения этого дефекта править шатуны разрешено только после разогрева его стержня с помощью ТВЧ либо пламенем газовой горелки до температуры 450-600 градусов Цельсия, то есть с термофиксацией.

Поршни. Восстановление поршней дизелей типа СМД возможно методом плазменно-дуговой наплавки. Для этого поршень очищается в расплаве солей при температуре 375-400 градусов Цельсия в течение 10 минут, промывается, обрабатывается 10-ти процентной азотной кислотой и вновь промывается в горячей воде для удаления лаков и нагара в канавках. У поршня заплавляется верхняя канавка и головка проволокой СВАМГ и обрабатывается.

Комплектование, пригонка. Комплекты шатунов в сборе с крышками, ботами и гайками подбираются по массе в соответствии с таблицей 39.

Таблица 39. Допускаемая разница в массе деталей шатунно-поршневого комплекта.

| Марка двигателя | Разница в массе, г | ||

| шатунов | поршней | шатунов с поршнями в сборе | |

| А-01М, А-41 | 17 | 20 | 40 |

| ЯМЗ-240Б, ЯМЗ-238НБ | 17 | 10 | 30 |

| СМД-14, СМД-62 и другие | 10 | 7 | 22 |

| Д-240, Д-50 | 20 | 10 | 30 |

| Д-37М | 10 | 10 | 25 |

| ГАЗ-53, ЗИЛ-130 | 8 | 5 | 16 |

На некоторых из них масса указывается на наружной поверхности нижней головки, на крышке параллельно отверстию для шатунного болта. Если необходимо уравнять массу, то следует опилить металл стержня шатуна на линии разъёма штампов на глубину до 1 мм.

Разница в массах деталей в комплекте для одного двигателя при его работе приводит к возникновению неуравновешенных сил инерции, что вызывает вибрацию и ускоряет процесс изнашивания деталей.

При одинаковой массе шатуна распределение материала по длине должно быть таким, чтобы массы нижних и верхних головок в одном комплекте шатунов были равны (разность не должна превышать ± 3 грамма).

Поршни также подбираются по размеру и массе. Масса поршня маркируется на его днище. Поршни с гильзами комплектуются по зазору между поршнем (по юбке) и гильзой, обозначая группы буквами русского алфавита (Б, С, М и другие), которые выбиваются на днище поршня и на бурте гильзы.

Поршневые пальцы подбираются по размерной группе отверстий в бобышках поршней и помечаются красками либо номерами 0,1, 0,2 и т.д.

Втулки по наружному диаметру подбираются в соответствии с диаметром верхней головки шатуна, а по внутреннему – по диаметру пальца с учётом припуска на обработку.

Вкладыши должны соответствовать диаметру шеек коленчатого вала.

Поршневые кольца подбираются по размеру гильз и зазору в канавке поршня, который допускается 0,35 мм для первого кольца дизелей типа ЯМЗ, А-41 и типа СМД-60 (для остальных – 0,27 мм). Для вторых и третьих копрессионных колец зазор соответственно равен 0,30 мм и 0,20 мм.

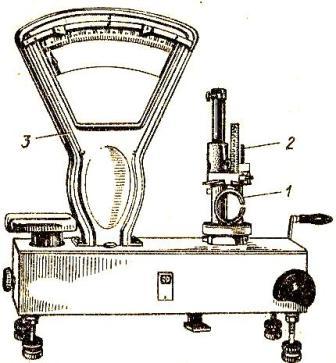

Упругость колец проверяется путём установки их стыком в горизонтальное положение на площадке специальных весов МИП-10-1 [рис. 67]. Кольцо нагружается до нормального зазора в стыке. Усилие, показанное на циферблате весов, должно соответствовать техническим требованиям.

Рис. 67. Проверка упругости поршневых колец на приборе.

Для проверки зазора в стыке поршневые кольца устанавливаются в цилиндр строго в плоскости, перпендикулярной оси, и проверяется щупом. Также контролируется качество прилегания колец к стенке цилиндра на просвет [рис. 68].

Рис. 68. Проверка поршневых колец на просвет.

а) – Установка кольца,

2) – Гильза (эталонный цилиндр);

3) – Направляющее кольцо;

Зазор в стыке новых колец для дизелей должен быть 0,6 ±0,15 мм, допускаемый без ремонта – до 2 мм; для новых колец карбюраторных двигателей – 0,3-0,7 мм.

Радиальный зазор (просвет) между кольцом и цилиндром для дизелей не должен превышать 0,02 мм более чем в двух местах на дугах 30 град. и не ближе 30 мм от замка. Для торсионных и конусных колец зазор допускается не более 0,02 мм, для маслосъёмных – 0,03 мм в любом месте, но не ближе 5 мм от замка. В кольцах карбюраторных двигателей просвет не допускается.

Кольцо проверяется также по высоте и короблению торцовых поверхностей, которое не должно превышать 0,05 мм для диаметров до 120 мм и 0,07 мм для больших диаметров колец.

Сборка и контроль. Сборка шатунно-поршневого комплекта начинается с запрессовки втулок в верхнюю головку шатуна с натягом 0,03-0,12 мм для дизелей разных марок, 0,14 мм для карбюраторных двигателей. Шатун крепится на алмазно-расточном станке УРБ-ВП так же, как представлено на рисунке 65, затем растачивается втулка с припуском:

на раскатывание 0,04-0,06 мм,

на дорнование 0,08-0,15 мм либо развёртывание 0,05-0,08 мм относительно нормального диаметра поршневого пальца.

Раскатываются втулки импульсной раскаткой на вертикально-сверлильном станке, дорнуются под прессом с механическим приводом при непрерывной подаче дорна [рис. 69], смазанного дизельным маслом.

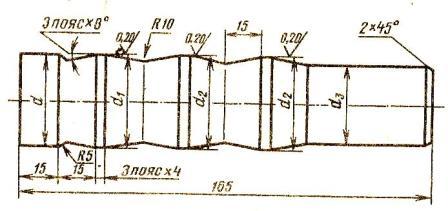

Рис. 69. Дорн для втулки верхней головки шатуна.

D = номинальный диаметр поршневого пальца.

Затем контролируется отклонение от параллельности осей отверстий во втулке и нижней головке шатуна в соответствии с техническими требованиями. При этом правка шатуна не допускается. Далее собирают нижнюю головку шатуна с вкладышами, крышкой и болтами. Болты должны входить в отверстия от лёгких ударов молотка массой 200 граммов.

Масляные каналы шатуна промываются и продуваются воздухом. Поршни следует нагреть в электрошкафу ОКС-7543 либо в водомаслянной ванне до температуры 80-90 градусов Цельсия, далее в поршневых тисках соединить с шатуном поршневым пальцем.

Собранный комплект устанавливается на контрольную плиту таким образом, чтобы поршень касался какой-либо точкой поверхности плиты. При клиновидной щели размером более 0,1 мм на длине 100 мм (замеряется щупом) комплект разбирается, контролируются детали, обнаруживается и устраняется дефект.

Поршневой палец в бобышках поршня стопорится пружинными замками. Перед надеванием колец следует проверить конусообразность их наружной поверхности на контрольной плите с помощью угольника.

Ремонт шатуннопоршневой группы двигателя ВАЗ-2123 автомобиля Нива Шевроле

Основные размеры шатунно-поршневой группы показаны на рисунке 1.

Поршень — алюминиевый литой. При изготовлении строго выдерживается масса поршней. Поэтому при сборке двигателя подбирать поршни одной группы по массе не требуется

По наружному диаметру поршни разбиты на пять классов (A, B, C, D, E) через 0,01 мм. Наружная поверхность поршня имеет сложную форму.

По высоте она бочкообразная, а в поперечном сечении — овальная. Поэтому измерять диаметр поршня необходимо только в плоскости, перпендикулярной поршневому пальцу, на расстоянии 55 мм от днища поршня.

По диаметру отверстия под поршневой палец поршни подразделяются на три класса (1, 2, 3) через 0,004 мм.

Классы диаметров поршня и отверстия под поршневой палец клеймятся на днище поршня

Поршни ремонтных размеров изготавливаются с увеличенным на 0,4 и 0,8 мм наружным диаметром.

На днищах этих поршней ставится маркировка в виде треугольника или квадрата.

Треугольник соответствует увеличению наружного диаметра на 0,4 мм, а квадрат — на 0,8 мм.

Стрелка на днище поршня показывает, как правильно ориентировать поршень при его установке в цилиндр.

Она должна быть направлена в сторону привода распределительного вала.

Поршневой палец — стальной, полый, плавающего типа, тесть свободно вращается в бобышках поршня и втулке шатуна. Палец фиксируется в поршне двумя стальными стопорными кольцами.

По наружному диаметру пальцы подразделяются на три класса через 0,004 мм. Класс маркируется краской на торце пальца: синяя метка — первый, зеленая — второй, а красная — третий класс.

Поршневые кольца — изготовлены из чугуна. Верхнее компрессионное кольцо — с хромированной бочкообразной наружной поверхностью. Нижнее компрессионное кольцо скребкового типа.

Маслосъемное кольцо — с хромированными рабочими кромками и с разжимной витой пружиной (расширителем).

На кольцах ремонтных размеров ставится цифровая маркировка «40» или «80», что соответствует увеличению наружного диаметра на 0,4 или 0,8 мм.

Шатун — стальной, кованый. Шатун обрабатывается вместе с крышкой и поэтому они в отдельности не взаимозаменяемы.

Чтобы при сборке не перепутать крышки и шатуны, на них клеймится номер 6 (см. рисунок 2) цилиндра, в который они устанавливаются.

При сборке цифры на шатуне и крышке должны находиться с одной стороны

В верхнюю головку шатуна запрессована сталебронзовая втулка. По диаметру отверстия этой втулки шатуны подразделяются на три класса через 0,004 мм (так же, как и поршни). Номер 5 класса клеймится на верхней головке шатуна.

По массе верхней и нижней головок шатуны подразделяются на классы (таблица), маркируемые краской на стержне шатуна.

На двигатель должны устанавливаться шатуны одного класса по массе. Подгонять массу шатунов можно удалением металла с бобышек на головках до минимальных размеров 16,5 и 35,5 мм (рисунок 3).

Классы шатунов по массе верхней и нижней головок

Масса головок шатуна, г.

класс

Цвет

маркировки

Верхней

Нижней

С выпуска 2012 года массы головок шатунов немного изменились

Масса головок шатуна, г.

класс

Цвет

маркировки

Верхней

Нижней

Подбор поршня к цилиндру

Расчетный минимальный зазор между поршнем и цилиндром (для новых деталей) равен 0,025— 0,045 мм.

Он определяется как разность минимального размера цилиндра и максимального размера поршня и обеспечивается установкой поршней того же класса, что и цилиндры.

Максимально допустимый зазор (при износе деталей) —0,15 мм.

Если у двигателя, бывшего в эксплуатации, зазор превышает 0,15 мм, то необходимо заново подобрать поршни к цилиндрам, чтобы зазор был возможно, ближе к расчетному.

В запасные части поставляются поршни классов A, C, E. Этих классов достаточно для подбора поршня к любому цилиндру при ремонте двигателя, так как поршни и цилиндры разбиты на классы с небольшим перекрытием размеров.

Например, к цилиндрам классов B и D может подойти поршень класса C.

Разборка и сборка

Извлеките из поршня стопорные кольца поршневого пальца, выньте палец и отсоедините шатун от поршня.

Снимите поршневые кольца.

Шатунные болты запрессованы в шатун. Поэтому, чтобы не нарушить посадки болта в шатуне, не допускается выпрессовывать болты из шатунов при разборке двигателя и шатунно-поршневой группы.

Если некоторые детали шатунно-поршневой группы не повреждены и мало изношены, то они могут быть снова использованы. Поэтому при разборке пометьте их, чтобы в дальнейшем собрать группу с теми же деталями и установить в прежний цилиндр двигателя.

Сборка

Перед сборкой подберите палец к поршню и шатуну. У новых деталей класс отверстий под палец в шатуне и поршне должен быть идентичен классу пальца.

У деталей бывших в эксплуатации, для правильного сопряжения необходимо, чтобы поршневой палец, смазанный моторным маслом, входил в отверстие поршня или шатуна от простого нажатия большого пальца руки (рисунок 4) и не выпадал из него, если держать поршень как показано на рисунке 5.

Выпадающий палец замените другим, следующей категории. Если в поршень вставлялся палец третьей категории, то замените поршень палец и шатун.

Сборка шатунно-поршневой группы выполняется в порядке, обратном разборке.

После установки поршневого пальца смажьте его моторным маслом через отверстия в бобышках поршня.

Поршневые кольца устанавливайте в следующем порядке.

Смажьте моторным маслом канавки на поршне и поршневые кольца.

Ориентируйте поршневые кольца так, чтобы замок верхнего компрессионного кольца располагался под углом 45˚ к оси поршневого пальца, замок нижнего компрессионного кольца — под углом приблизительно 180˚ к оси замка верхнего компрессионного кольца, а замок маслосъемного кольца — под углом приблизительно 90˚ к оси замка верхнего компрессионного кольца

Нижнее компрессионное кольцо устанавливайте выточкой вниз (см. рисунок 1). Если на кольце нанесена метка «Верх» или «ТОР», то кольцо устанавливайте меткой вверх (к днищу поршня).

Перед установкой маслосъемного кольца проверьте, чтобы стык пружинного расширителя располагался со стороны, противоположной замку кольца.

Проверка технического состояния

Очистите поршень от нагара и удалите все отложения из смазочных каналов поршня и шатуна.

Тщательно осмотрите детали. Трещины любого характера на поршне, поршневых кольцах, пальце, на шатуне и его крышке не допускаются. Если на рабочей поверхности вкладышей имеются глубокие риски, то замените вкладыши новыми.

Зазор между поршневыми кольцами и канавками проверяйте набором щупов, как показано на рисунке 6, вставляя кольцо в соответствующую канавку.

Расчетный зазор (округленный до 0,01 мм) для новых деталей составляет для верхнего компрессионного кольца 0,04—0,07 мм, для нижнего — 0,03—0,06 мм и для маслосъемного — 0,02—0,05 мм. Предельно допустимые зазоры при износе —0,15 мм.

Зазор в замке поршневых колец проверяйте набором щупов, вставляя кольца в калибр (рисунок 7), имеющий диаметр отверстия, равный номинальному диаметру кольца с допуском 0,003 мм.

Для колец нормального размера диаметром 82 мм можно применять калибр 67.8125.9502.

Зазор должен быть в пределах 0,25—0,45 мм для всех новых колец. Предельно допустимый зазор при износе — 1 мм.