Ремонт шатунно поршневой группы автомобилей

Ремонт шатунов. Шатуны большинства автотракторных двигателей изготавливают из сталей 40Г, 45, 45Г2, 40Х и др. Основные еАекты шатунов: изгиб и скручивание стержня; износ отверстия нижней головки шатуна; отверстия под втулку и самой втулки верхней головки шатуна; износ и смятие плоскостей разъема и торцевых плоскостей под болты в нижней головке шатуна.

Шатуны выбраковывают при аварийных изгибах, обломах и при трещинах. Шатуны двигателей ЯМЗ (всех модификаций), кроме того, выбраковывают, если сильно изношены или опилены плоскости разъема нижней головки, а шатуны двигателей СМД -60, СМД -64 и их модификаций — если смяты рифы на плоскостях разъема нижней головки.

Изгиб и скрученность шатуна измеряют при помощи различных индикаторных и оптических приспособлений.

Рекламные предложения на основе ваших интересов:

На многих ремонтных предприятиях общего назначения для проверки шатунов на изгиб и скручивание используют индикаторное приспособление типа КИ-724. Это приспособление универсальное, оно позволяет контролировать шатуны двигателей разных марок.

Призму с индикаторами часового типа устанавливают на оправку и передвигают ее до соприкосновения упора призмы с плоскостью плиты приспособления. В этом положении перемещают индикатор до получения натяга на измерительном стержне в пределах 1,0… 1,5 оборота стрелки. Закрепляют индикатор и совмещают нулевое деление шкалы со стрелкой. Поворачивают призму на 180° и также устанавливают индикатор.

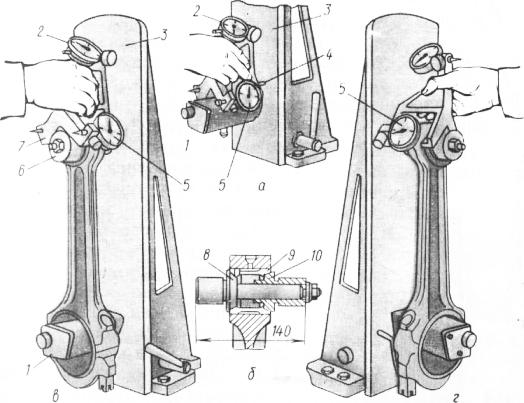

Рис. 1. Приспособление для проверки шатуна на скрученность и изгиб:

а — установка индикаторов; б — установка разжимной оправки; в — проверка шатуна на 4 ; г — проверка шатуна на скрученность; 1 — оправка; 2 и 5 — индикаторы; 3 — плита; BTV упоР; б — разжимная оправка; 7 — призма; 8 и 10 — конусы оправки; 9 — разжимная втулка оправки.

В отверстие верхней головки шатуна с выпрессованной втулкой вставляют разжимную втулку и закрепляют ее конусами. Шатун ставят на оправку, перемещают его до упора оправки в плиту и закрепляют на оправке. Призму ставят на оправку и при соприкосновении ее упоров с плитой поочередно по отклонению стрелки от нулевого положения индикатора определяют изгиб шатуна, а по отклонению стрелки индикатора — скрученность.

Шатуны, имеющие непараллельность (изгиб) или перекос (скручивание) верхней головки шатуна относительно нижней, выходящие за допустимые размеры, подлежат восстановлению или выбраковке. Править шатуны в холодном состоянии не рекомендуется, потому что такая правка не обеспечивает стабильных результатов. Допускается правка шатунов с подогревом стержня до температуры 450…600 °С.

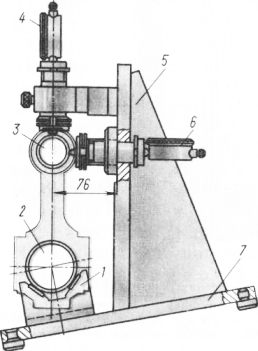

На специализированных моторемонтных предприятиях для проверки шатунов используют специальные оптические приборы или индикаторные приспособления типа 9570-157-1. Приспособление состоит из плиты с призмой и кронштейна, на котором расположены четыре индикатора часового типа. Два индикатора установлены вертикально и два индикатора — горизонтально, так, что оси их взаимно перпендикулярны. В отверстия нижней и верхней головок проверяемого шатуна вставляют оправки, затем шатун укладывают оправкой на призму и оправкой наклонно подводят к упору и измерительным стержням индикаторов. Разность в показаниях вертикальных индикаторов отмечает изгиб шатуна, а разность в показаниях горизонтальных индикаторов 6 — его скрученность. Перед измерением индикаторы устанавливают по специальному эталону. Такое приспособление применимо для контроля только одного типоразмера шатуна.

Допускаемая скрученность шатунов тракторных двигателей в пределах 0,05…0,08 мм, автомобильных — 0,04…0,06 мм на 100 мм длины (по оси оправки, вставленной в отверстие плоскостей разъема шатуна индикаторным приспособлением: 1 — стопорный винт; 2 — индикатор; 3 — плита.

Рис. 2. Приспособление 9570-157-1 для конт роля геометрических параметров шатуна:

1 — призма; 2 и 3 — оправки; 4 и 6 — индика торы; 5 — кронштейн; 7 — плита.

Износ отверстий нижней головки шатуна устраняют несколькими способами в зависимости от степени износа и размеров шатуна. Перед восстановлением отверстий проверяют опорные поверхности под головки шатунных болтов и гайки, а также плоскости разъема.

Опорные поверхности крышки фрезеруют до выведения следов изнашивания на вертикально-фрезерном, а шатуна на горизон-тально-фрезерном станках. При больших износах опорные поверхности наплавляют и фрезеруют под нормальный размер по высоте от плоскости разъема до опорной поверхности. Для закрепления крышки и шатуна при фрезеровании применяют специальные приспособления.

Смятые или изношенные плоскости разъема фрезеруют или шлифуют до выведения следов изнашивания и получения параллельности плоскостей с образующей отверстия. Параллельность проверяют индикаторным глубиномером или специальным приспособлением. Установив индикатору небольшой натяг, закрепляют его стопорным винтом и с помощью планки отмечают показания индикатора по концам плоскостей разъема крышки или шатуна. Непараллельность плоскостей разъема образующей отверстия допускается не более 0,02 мм на их длине.

Если слой металла, снятый шлифованием с плоскостей разъема крышки, не превышает 0,3 мм, а с плоскостей разъема шатуна 0,2 мм для дизелей и соответственно 0,4 и 0,3 мм для карбюраторных двигателей, то шатун собирают, затягивают гайки нормальным Усилием затяжки и растачивают, а затем шлифуют под нормальный размер.

При незначительном изнашивании отверстия восстанавливают таким же способом. Плоскости разъема шлифуют и отверстия под вкладыши обрабатывают под нормальный размер.

Если отверстия в шатунах под вкладыши изношены настолько, Что с плоскостей разъема требуется снимать-металла больше, чем Указано, то отверстия восстанавливают наращиванием металла с последующей обработкой под нормальный размер.

Поверхности в отверстиях шатунов автомобильных двигателей аРащивают железнением, шатунов тракторных двигателей марок СМД -14, Д-130 наплавкой под слоем флюса, в среде углекислого газа и вибродуговой.

Перед растачиванием восстанавливают плоскости разъема и опорные поверхности под головки болтов и гайки.

Некоторые авторемонтные предприятия восстанавливают отверстия нижней головки шатуна с применением растяжки. В случае значительного износа отверстия с плоскостей крышки и шатуна снимают повышенный слой металла, а чтобы сохранить межосевое расстояние, шатун растягивают в специальном приспособлении. При растягивании стержень шатуна нагревают в электроиндукторе приспособления. Затем отверстие обрабатывают под нормальный размер. Растачивают отверстия нижних головок шатунов на расточных станках или токарных в специальных приспособлениях. После расточки шлифуют, а чаще хонингуют под нормальный размер. При хонинговании применяют приспособления, позволяющие обрабатывать сразу целый комплект шатунов.

Восстановленные отверстия нижней головки шатуна должны отвечать следующим требованиям: овальность и конусность не более 0,01 мм; смещение оси относительно плоскостей разъема не более +0,3 мм; шероховатость поверхности не ниже 8-го класса.

Изношенное отверстие под втулку в верхней головке шатуна растачивают или развертывают до выведения следов изнашивания и запрессовывают втулку увеличенного размера по наружному диаметру. Внутреннее отверстие втулки растачивают на расточных станках типа УРБ -ВП-М или на токарных с помощью специальных приспособлений. После расточки втулку раскатывают роликовыми раскатками на тех же станках. При растачивании оставляют припуск под раскатку 0,04…0,06 мм, чтобы обеспечить необходимый размер под палец. Процесс раскатки улучшает на два-три класса шероховатость поверхности и увеличивает прочность посадки втулки на 70…80%.

Изношенные втулки верхней головки шату-н а, если позволяет конструкция, восстанавливают меднением наружной и внутренней поверхностей или осадкой.

Ремонт поршней, пальцев и колец. В большинстве современных двигателей поршни изготовлены из сплавов алюминия, и в процессе эксплуатации в них возникают следующие дефекты: износ направляющей части (юбки) поршня, канавок под поршневые кольца и отверстий в бобышках под поршневой палец; трещины; задиры и изломы. В поршневых пальцах изнашиваются посадочные места под втулку верхней головки шатуна и под отверстия бобышек поршня, иногда появляются трещины. Поршневые кольца изнашиваются по толщине, ширине и теряют упругость.

Поршни и поршневые кольца, изношенные за пределы допускаемых размеров, не восстанавливают. При текущем ремонте изношенные отверстия в бобышках поршня развертывают под увеличенный палец. Чтобы сохранить соосность отверстий, их развертывают специальной длинной разверткой за один проход. После развертывания проверяют индикаторным нутромером диаметр отверстия и на специальных приспособлениях — перпендикулярность оси отверстия к оси или образующей поршня.

Поршневые пальцы с трещинами выбраковывают, а изношенные по диаметру восстанавливают раздачей под прессом или железнением. После раздачи или железнения пальцы шлифуют под нормальный размер.

В ГОСНИТИ разработан эффективный способ термической раздачи пальцев. Сущность его заключается в следующем. Палец нагревают в электроиндукторе и через внутреннюю полость пропускают охлаждающую воду. В результате этого наружный диаметр пальца увеличивается, его затем шлифуют под нормальный размер. Этот способ рекомендован для специализированных цехов по восстановлению деталей и внедряется на ремонтных предприятиях.

Шатунно-поршневая группа

Шатунно-поршневая группа Volkswagen Golf II

Общие сведения

Коленчатый вал и детали шатунно-поршневой группы

1 – коленчатый вал;

2 – вкладыш шатунного подшипника;

3 – болт крепления крышки шатуна;

5 – маслосъемное кольцо;

6 – компрессионное кольцо;

8 – стопорное кольцо;

9 – втулка головки шатуна;

11 – крышка шатуна

Снятие и разборка

| Порядок выполнения | ||||||||

|

Осмотр, проверка и ремонт деталей шатунно-поршневой группы

Измерение бокового зазора поршневого кольца

Опиливание концов поршневых колец

Все детали шатунно–поршневой группы после разборки очистить и промыть бензином. Осмотреть поршни. Если на них есть следы износа, глубокие царапины, следы прогара, поршни заменить. Микрометром измерить диаметр юбки поршня на расстоянии 10 мм от нижнего края юбки, перпендикулярно оси поршневого пальца. Если измеренный диаметр отличается от номинального на 0,04 мм, поршень необходимо заменить. Измерить боковой зазор между поршневыми кольцами и канавками на поршне, как показано на рис. Измерение бокового зазора поршневого кольца. Если зазор превышает 0,15 мм, заменить кольца или поршни. Измерить зазор в замке поршневого кольца. Для этого вставить кольцо в цилиндр со стороны картера и продвинуть поршнем, как оправкой, на расстояние 15 мм от основания цилиндра. Щупом измерить зазор в замке. Если зазор превышает 1,0 мм, кольцо заменить. Если зазор в замке меньше, чем 0,3 мм, для компрессионных колец и 0,25 мм – для маслосъемных, можно подпилить концы колец с помощью напильника, зажатого в тисках, как показано на рис. Опиливание концов поршневых колец.

Проверить посадку поршневого пальца в шатуне. Для этого установить шатун горизонтально и вставить палец в головку шатуна. Палец не должен выдвигаться из головки под действием собственного веса. Если палец выдвигается или выпадает, нужно заменить палец и втулку головки шатуна. Выпрессовать старую и запрессовать новую втулку в головку шатуна, после этого просверлить во втулке отверстие для подвода масла через отверстие в головке шатуна. Затем развернуть разверткой отверстие под размер нового пальца, выдержав монтажный зазор в пределах 0,004–0,01 мм. Шатун должен свободно вращаться на пальце. В противном случае продавить палец через втулку и в тех местах, где на пальце остались отпечатки, осторожно прошлифовать втулку. После этого снова проверить легкость вращения шатуна на пальце. Проверить на разметочной плите соосность отверстий верхней и нижней головок шатуна и, если необходимо, выправить шатун.

Схема измерения диаметра цилиндра

1, 2, 3 – пояса замеров

Проверить зазор между поршнем и цилиндром. Если он превышает 0,12 мм, расточить и отхонинговать цилиндры под ремонтный размер. Растачивать нужно все четыре цилиндра, даже если зазор больше указанного лишь в одном. После расточки в цилиндры устанавливают поршни ремонтного размера. Зазор между поршнем и цилиндром вычисляют как разность между диаметром цилиндра и диаметром поршня. Измерение диаметра поршня описано выше в этом же парагафе. Диаметр цилиндра измеряют нутромером в шести точках, в 10 мм от нижнего края цилиндра, в 10 мм от верхнего края и посередине в двух перпендикулярных направлениях, как показано на рис. Схема измерения диаметра цилиндра. Если износ цилиндров от номинального размера превышает 0,04 мм, цилиндры нужно также расточить под ремонтный размер.

Размеры выемки в головке поршня

а = 56,6 мм – двигатель с вспрыском;

а = 14,7 мм;

а = 16,6 мм;

а = 16,5 мм;

b = 55,7 мм – мод. HZ;

b = 56,6 мм – мод. MH, 2G, NU;

b = 56,6 мм – мод. HK

Метка на головке поршня и приливы на шатуне и крышке шатуна

Установка поршня в цилиндр

2 – ручка молотка;

3 – поршень

Поршни разных моделей двигателей отличаются размерами выемки в головке поршня. Размеры выемки показаны на рис. Размеры выемки в головке поршня. Кроме того, у двигателей, выпускаемых с сентября 1985 г., уменьшены отверстия под цилиндры в прокладке головки блока. На головке поршня имеется фаска для предотвращения удара поршня о край прокладки. Перед сборкой заменить шатунные болты.

| Порядок выполнения | ||||||||||||||||

|

Видео про «Шатунно-поршневая группа» для Volkswagen Golf II

Golf 2 ремонт ДВС видео 8, проверяем зазор колецРемонт двигателя Volkswagen Passat 1.8 часть 2 (Сборка)

Замена поршневых колец (replacement piston rings)